Способ получения высокоплотного фрикционного порошкового фосфорсодержащего материала на основе железа

Иллюстрации

Показать всеИзобретение относится к получению высокоплотного фрикционного порошкового фосфорсодержащего материала на основе железа, который может быть использован для изготовления тяжелонагруженных конструкционных деталей фрикционного назначения, испытывающих динамические и истирающие нагрузки. Готовят шихту на основе железного порошка с добавкой углерода в количестве 1,0-1,2 мас.% и фосфора в количестве до 1 мас.% в виде феррофосфора. Проводят статическое холодное прессование пористых заготовок, нагрев в защитной среде при температуре 1150-1250°C, горячую штамповку при значениях приведенной работы уплотнения 120-180 МДж/м3. Проводят последеформационный отжиг при 710-730°C в течение 2-4 ч с обеспечением формирования структуры мелкозернистого перлита, балл 3-4, со сплошной или разорванной сеткой фосфидной эвтектики, имеющей наибольшую площадь включений 2000-6000 мкм2 и толщину прожилок 2,0-10,0 мкм. Обеспечивается увеличение коэффициента трения и износостойкости получаемого материала. 1 табл., 1 пр.

Реферат

Изобретение относится к области порошковой металлургии, в частности к материалам на основе железного порошка, и может быть использовано при изготовлении средне- и тяжелонагруженных конструкционных деталей фрикционного назначения, испытывающих динамические и истирающие нагрузки.

Известен способ получения фрикционного фосфорсодержащего порошкового материала на основе железа, который заключается в последовательном выполнении следующих операций: приготовление порошковой шихты, содержащей от 0,7 до 1,3 масс. % фосфора, в виде феррофосфора, холодное прессование при удельном давлении 35-40 кН/см2, спекание заготовок в защитной среде при 1060±10°C в течение 1-го часа под удельным давлением 150-20 МПа, что обеспечивает получение сетки фосфидной эвтектики с толщиной прожилок от 0,475 до 1,9 мкм. Недостатками данного способа являются относительно низкие значения прочности из-за наличия остаточной пористости в материале [Влияние фосфора на фрикционные свойства материала на основе легированного железа / И.М. Федорченко, Г.М. Деркачева, И.И. Панаиоти / Порошковая металлургия. - 1969. - №11. - С. 99-101].

Наиболее близким по технической сущности к предлагаемому является способ получения высокоплотного фосфорсодержащего порошкового материала, который заключается в последовательном выполнении следующих операций: приготовление шихты на основе железного порошка с добавкой фосфора до 1 масс. % в виде феррофосфора и 0,1-0,8 масс. % углерода, статическое холодное прессование пористых заготовок, преддеформационный нагрев в защитной среде при температурах и продолжительности, обеспечивающих образование жидкой фазы, горячая штамповка (ГШ) при значениях приведенной работы уплотнения 120-180 МДж/м3 и гомогенизирующий отжиг при 710-730°C в течение 20-30 ч с последующей термической обработкой [Патент РФ 2494836, МАК B22F 3/17, С22С 1/04, опубл. 10.10.2013 г. - прототип]. Недостатками указанного способа являются относительно низкие показатели коэффициента трения и износостойкости из-за отсутствия сплошной или разорванной сетки фосфидной эвтектики по границам частиц и зерен. Локализация фосфора в глубине частиц и зерен матрицы обусловливает снижение эффективности торможения, а структура бейнито-мартенсита, формирующаяся в результате термической обработки, распадается при повышении температуры в зоне трения в процессе торможения, что приводит к снижению показателей износостойкости.

Задачей изобретения является повышение фрикционных свойств порошкового фосфорсодержащего материала на основе железа, что обеспечивает возможность его использования при изготовлении средне- и тяжелонагруженных конструкционных деталей тормозных устройств, испытывающих истирающие нагрузки.

Техническим результатом является повышение фрикционных свойств и износостойкости.

Указанный технический результат достигается тем, что в способе получения высокоплотного фрикционного порошкового фосфорсодержащего материала на основе железа, включающем приготовление шихты на основе железного порошка с добавкой фосфора до 1 масс. % в виде феррофосфора, статическое холодное прессование пористых заготовок, нагрев в защитной среде при температуре 1150-1250°С в течение времени, определяемом из расчета 45-60 с/1 мм наименьшего поперечного размера заготовки, горячую штамповку при значениях приведенной работы уплотнения 120-180 МДж/м3, последеформационный отжиг при 710-730°С, согласно изобретению в шихту вводят 1,0-1,2 масс. % углерода, последеформационный отжиг проводят в течение 2-4 ч, обеспечивающий формирование структуры мелкозернистого перлита, балл 3-4, наличие в структуре материала сплошной или разорванной сетки фосфидной эвтектики с наибольшей площадью включений 2000-6000 мкм2 и толщиной прожилок 2,0-10,0 мкм. Термическую обработку не проводят.

Проведение последеформационного отжига в течение 2-4 часов обеспечивает незначительное диффузионное перераспределение фосфора, однако полного растворения эвтектической сетки по границам зерен не происходит. При этом формируется структура мелкозернистого перлита, балл 3-4 ГОСТ 8233-56, со сплошной или разорванной сеткой фосфидной эвтектики с наибольшей площадью включений 2000-6000 мкм2 и толщиной прожилок 2,0-10,0 мкм, локализованной по бывшим границам частиц железного порошка округлой формы, которая является оптимальной для получения повышенных фрикционных свойств. Наличие эвтектической сетки с указанными параметрами на фоне структуры мелкозернистого перлита обусловливает увеличение коэффициента трения и износостойкости получаемого материала.

Пример.

В шихту на основе восстановленного железного порошка ПЖВ 2.160.26 вводят добавки измельченного феррофосфора ФФ16 ТУ 14-5-72-76 и карандашного графита ГК-1 ГОСТ 4404-78. Затем проводят статическое холодное прессование (СХП) при давлении 500 МПа. В результате получают заготовки призматических образцов размером 10×10×55 мм и пористостью 20-22%. Горячую штамповку пористых заготовок проводят на копре с массой бабы 50 кг. Перед горячей штамповкой заготовки нагревают в камерной электропечи периодического действия с силитовыми нагревателями. Образцы закладывают в контейнер из жаропрочной стали 10Х23Н18 (ГОСТ 5632-72), который помещают в рабочее пространство печи и продувают защитным газом - диссоциированным аммиаком. Выдержка заготовок в печи при температуре 1200°С составляет 10 минут.

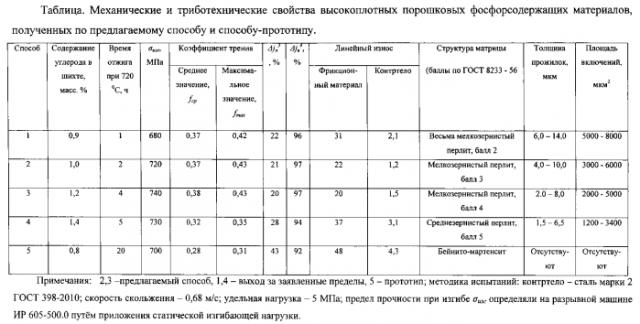

После нагрева заготовку помещают в пресс-форму для ГШ и осуществляют уплотнение. Продолжительность переноса заготовки из печи в матрицу составляет 2-3 с, при этом температура снижается не более чем на 20°С. После горячей штамповки образцы подвергают отжигу при 720°С в течение времени, указанного в таблице. Значения показателей механических и фрикционных свойств полученных образцов приведены в таблице.

Анализ результатов определения механических и фрикционных свойств, представленных в таблице, показывает, что получение высокоплотного фрикционного порошкового фосфорсодержащего материала на основе железа по предлагаемому способу обеспечивает повышение фрикционных характеристик и износостойкости по сравнению со способом-прототипом. Увеличение времени отжига более заявленных интервалов будет способствовать распаду фосфидной эвтектики, уменьшая толщину прожилок и площадь ее включений, которые в прототипе вовсе отсутствуют. Если время отжига будет меньше заявленного интервала, то толщина прожилок фосфидной эвтектики и площадь ее включений будут относительно велики. Таким образом, изменение оптимальных параметров технологического процесса получения материала не обеспечивает формирования требуемой структуры, что обусловливает уменьшение среднего и максимального значений коэффициента трения, увеличение величин износа фрикционного материала и контртела, а также потерь эффективности торможения при попадании воды.

Коэффициенты потери Δjn и восстанавливаемости Δjв эффективности торможения рассчитываются по формулам [ГОСТ 4.79-87. Система показателей качества продукции. Изделия фрикционные для тормозных механизмов. Номенклатура показателей]:

где fн=fсp - коэффициент трения перед попаданием воды в область пары трения;

fk - коэффициент трения после попадания воды;

f0 - коэффициент трения после высыхания пары трения.

Способ получения высокоплотного фрикционного порошкового фосфорсодержащего материала на основе железа, включающий приготовление шихты на основе железного порошка с добавкой фосфора до 1 мас.% в виде феррофосфора, статическое холодное прессование пористых заготовок, нагрев в защитной среде при температуре 1150-1250°С в течение времени, определяемом из расчета 45-60 с/1 мм наименьшего поперечного размера заготовки, горячую штамповку при значениях приведенной работы уплотнения 120-180 МДж/м3, последеформационный отжиг при 710-730°С, отличающийся тем, что в шихту вводят 1,0-1,2 мас.% углерода, последеформационный отжиг проводят в течение 2-4 ч с обеспечением формирования структуры мелкозернистого перлита, балл 3-4, со сплошной или разорванной сеткой фосфидной эвтектики, имеющей наибольшую площадь включений 2000-6000 мкм2 и толщину прожилок 2,0-10,0 мкм.