Система рельсового скрепления

Иллюстрации

Показать всеИзобретение относится к системе рельсового скрепления. Система (1) рельсового скрепления для упругого скрепления с силовым замыканием рельса (2) со шпалой (3) рельсового пути содержит по меньшей мере одну угловую направляющую плиту (5), закрепляемую на шпале (3) по меньшей мере одним имеющим стержень (12) крепежным элементом (4), и по меньшей мере один натяжной зажим (6). Угловая направляющая плита (5) выполнена с возможностью удерживать натяжной зажим (6) в предмонтажном положении (I) и в положении (II) окончательной сборки. На угловой направляющей плите (5) или в ней, и/или в соединяемом с угловой направляющей плитой (5) элементе (13) размещен уплотнительный элемент (17), который как в предмонтажном положении (I), так и в положении (II) окончательной сборки прилегает по меньшей мере одной первой уплотняющей поверхностью (8) герметично к стержню (12) крепежного элемента (4) и по меньшей мере одной второй уплотняющей поверхностью (9) к угловой направляющей плите (5) и/или к соединяемому с угловой направляющей плитой (5) элементу (13). В результате становится возможной простая и автоматизированная сборка системы, при этом система отличается высоким электрическим сопротивлением. 21 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к системе рельсового скрепления для упругого скрепления с силовым замыканием рельса со шпалой рельсового пути, содержащей по меньшей мере одну угловую направляющую плиту, закрепляемую на шпале по меньшей мере одним имеющим стержень крепежным элементом, и по меньшей мере один натяжной зажим, причем угловая направляющая плита выполнена с возможностью удерживать натяжной зажим в предмонтажном положении и в положении окончательной сборки.

Рельсовое скрепление подобного типа известно из документа DE 3400110 С2, причем раскрыта система крепления, в которой затяжка железнодорожного рельса достигается с помощью таких элементов, как винт, дюбель, угловая направляющая плита и натяжной зажим. Используется натяжной зажим, который в смонтированном состоянии размещен между угловой направляющей плитой (удерживающей пластиной) и винтом (крепежным анкером). При этом натяжной элемент имеет два колена, которые выполнены в виде торсионных элементов. Торсионные колена имеют два расположенных параллельных друг другу пружинящих стержневых участка, которые соединены между собой в единый цельный элемент посредством петли, образующей напряженный участок и изогнутой наружу по существу поперек них.

При этом такая система рельсового скрепления должна решать различные задачи:

прежде всего, желательно, чтобы рельсы различных типов (например, типа U 50 и типа UIC 60) с различающимися величинами ширины подошвы рельса могли быть закреплены на бетонных шпалах различных типов с использованием натяжного элемента только одного типа. При этом пригонка выполняется посредством различных угловых направляющих плит.

Кроме того, для простого, экономичного и надежного монтажа системы рельсового скрепления предпочтительно, когда монтаж может быть выполнен путем смещения натяжного элемента из предмонтажного положения (при затяжке болта с крутящим моментом около 50 Нм) в положение окончательной сборки. При этом важно, чтобы могло выполняться простое сдвигание натяжного элемента с помощью ползуна без предшествующего ослабления (затянутого с указанным крутящим моментом) винта. Кроме того, важно, чтобы при этом не требовалось приподнимать рельс, что значительно усложняло бы монтаж. Только так возможна автоматизированная сборка.

Дополнительный и центральный для настоящего изобретения аспект состоит в том, что рельсовое скрепление достигает высокого значения электрического сопротивления. Оно измеряется между обоими рельсами на бетонной шпале во влажном состоянии, то есть значение сопротивления измеряется во время продолжительного дождевания. Электрическая изоляция рельса от шпалы обычно выполняется с помощью полимерного дюбеля для винта, рельсовой прокладки из резины или полимера и полимерной угловой направляющей плиты. В сухом состоянии этого типа изоляция является вполне достаточной. Во влажном состоянии (то есть при дожде) эта изоляция становится недостаточной, так как вода затекает в зазоры и щели системы рельсового скрепления. В частности, это относится к зоне дюбеля; затекающая в дюбель вода ведет к шунтированию электрического сопротивления. В прототипе довольствовались тем, что в дюбель перед ввинчиванием вводится консистентная смазка (например, Elaskon). Когда это производится в условиях неправильного строительства, и к тому же консистентная смазка спустя известное время затвердевает, изолирующее действие становится лишь относительным.

Известные ранее системы рельсового скрепления также имеют еще и другие недостатки в отношении этого круга задач.

Поэтому в основу изобретения положена задача так усовершенствовать систему рельсового скрепления названного вначале типа, чтобы могли быть оптимально удовлетворены вышеописанные требования. Сообразно этому, должна быть возможной простая и автоматизированная сборка системы, которая могла бы быть простым путем приспособлена к рельсам различных типов, причем прежде всего должно быть обеспечено то, что система отличается высоким электрическим сопротивлением.

Решение этой задачи с помощью изобретения отличается тем, что на угловой направляющей плите или в ней, и/или в соединяемом с угловой направляющей плитой элементе размещен уплотнительный элемент, который как в предмонтажном положении, так и в положении окончательной сборки прилегает по меньшей мере одной первой уплотняющей поверхностью герметично к стержню крепежного элемента и по меньшей мере одной второй уплотняющей поверхностью к угловой направляющей плите и/или к соединяемому с угловой направляющей плитой элементу.

При этом крепежный элемент предпочтительно представляет собой винт, который ввинчен в размещенный в шпале дюбель. В альтернативном варианте для этой комбинации «винт-дюбель» может быть также использована комбинация «фундаментный болт с Г-образной головкой-гайкой».

Уплотнительный элемент преимущественно выполнен в виде уплотнительного кольца, которое предпочтительно состоит из двух кольцеобразных участков, которые в радиальном сечении расположены под углом друг к другу. Оба кольцеобразных участка на наружной и/или на внутренней граничной поверхности могут быть выполнены коническими, причем толщина кольцеобразных участков в радиальном направлении уменьшается к аксиальным концам уплотнительного кольца.

Уплотнительный элемент может быть размещен в соединяемом с угловой направляющей плитой элементе в форме промежуточной втулки, причем промежуточная втулка имеет участок в виде пустотелого цилиндра с внутренней цилиндрической поверхностью, которая формирует контур приемного пространства для уплотнительного элемента. Кроме того, промежуточная втулка может иметь выступающий радиально внутрь участок, который образует опорную область для уплотнительного элемента.

Присоединяемый элемент, уплотнительный элемент и стержень предпочтительно размещены концентрически относительно друг друга.

Уплотнительный элемент преимущественно состоит из эластомерного или резинового материала и имеет свойства упругого материала.

Между нижней стороной угловой направляющей плиты и верхней стороной шпалы предпочтительно размещен дополнительный уплотнительный элемент. Он может быть выполнен плоским или может быть размещен в желобообразном углублении на нижней стороне угловой направляющей плиты.

Угловая направляющая плита может иметь предпочтительно клинообразно выполненную опору для прилегающего к рельсу участка натяжного зажима, на которую опирается прилегающий к рельсу участок в предмонтажном положении. При этом обращенный к рельсу конец предпочтительно клинообразно выполненной опоры преимущественно может выступать над подошвой рельса на предварительно заданную высоту, предпочтительно на высоту между 5 мм и 15 мм. Тем самым в случае неровностей значительно упрощается сборка.

С помощью предложенного варианта исполнения системы рельсового скрепления может быть достигнуто то, что натяжной зажим является заблаговременно собранным с винтом, причем винт затянут с предварительно заданным предмонтажным крутящим моментом. Путем простого горизонтального смещения натяжного зажима перпендикулярно относительно продольной оси рельса натяжной зажим перемещается в положение окончательной сборки, что благодаря этому варианту выполнения является беспроблемным также тогда, когда между прилегающими к рельсу участками натяжного зажима и подошвой рельса имеется перекос.

Средняя петля натяжного зажима выполнена относительно длинной, и тем самым плечи натяжного зажима также являются очень длинными. Для того чтобы необходимое зажимное усилие могло быть создано без изменения поперечного сечения проволоки, для обоих плеч натяжного зажима выбрана одинаковая геометрическая форма, благодаря чему достигается жесткое крепление. Угол между передней частью (прилегающим к рельсу участком) плеча натяжного зажима и задней частью (натяжным участком) плеча натяжного зажима является почти прямым, благодаря чему данное плечо почти исключительно испытывает изгибающую, но не скручивающую нагрузку. Тем самым могут передаваться более значительные усилия.

Передняя часть средней петли натяжного зажима сильно изогнута вниз, чтобы во вмонтированном состоянии (то есть в положении окончательной сборки) обеспечивалась защита от отклонения (средняя петля представляет собой защиту от отклонения). При всех вариантах рельсов и вариантах шпал при этом расстояние до подошвы рельса составляет не более чем около 2,0 мм.

Средняя петля и главным образом оба участка, расположенных параллельно друг другу в срединной области натяжного зажима, имеют две уплощенных поверхности, плоскости которых наклонены относительно друг друга на небольшой угол, что получается вследствие длины размещенных параллельно друг другу участков средней петли и сильно изогнутой передней части (петлеобразного участка). Поверхности могут быть выполнены, например, способом шлифования.

Дополнительно уплощенная поверхность при предварительной сборке на средней петле обусловливает то, что в предмонтажном состоянии подкладная шайба под головкой винта плоскопараллельно прилегает к натяжному зажиму, и тем самым не возникает никакого перекашивания при вдвигании натяжного зажима из предмонтажного положения в положение окончательной сборки.

Угловая направляющая плита в точке опоры плеча натяжного зажима (то есть прилегающего к рельсу участка) для предмонтажного положения предпочтительно выполнена клинообразной и возвышается по меньшей мере на 10 мм относительно конечного положения плеча натяжного зажима на подошве рельса в положении окончательной сборки. Обоснованием тому является следующее: при сооружении железнодорожного пути шпалы последовательно укладывают с предмонтажным скреплением на расстоянии друг относительно друга около 0,65 м на первом выровненном гравийном слое. После этого на шпалы устанавливают рельсы, а именно, точно в рельсовый канал, который сформирован предмонтажным рельсовым скреплением. При этом подошва рельса не всегда полностью опирается на данные шпалы, так как вследствие неровностей при укладке балластной постели шпалы легко могут лежать на разной высоте. Поэтому тогда между нижним краем подошвы рельса и подшпальным основанием может возникать зазор шириной до 10 мм, и, соответственно, подошва рельса тогда располагается слишком высоко, приподнимаясь максимально до 10 мм. Тем самым натяжной зажим может быть не передвинут из предмонтажного положения в положение окончательной сборки, поскольку он упрется в подошву рельса. С помощью предложенной угловой направляющей плиты с возвышенной клиновидной опорой этот эффект может быть устранен.

Кроме того, расход энергии при сдвигании натяжного зажима из предмонтажного положения в положение окончательной сборки сокращается благодаря тому, что средняя петля натяжного зажима в предмонтажном положении установлена упруго, а именно, через указанную промежуточную втулку, в которую встроен высокоэластичный уплотнительный элемент. Эта проставка с уплотнительным кольцом в данной ситуации исполняет двойную функцию, а именно упругое размещение натяжного зажима в предмонтажном положении и уплотнение против воды в предмонтажном положении и также в положении окончательной сборки.

Вышеописанный вариант выполнения позволяет обеспечить значительное улучшение в отношении электрической изоляции, соответственно изобретению получается улучшенное уплотнение против воды. Соответственно этому, дюбель и область вокруг дюбеля полностью герметизированы в отношении доступа воды. Тем самым электрическое сопротивление предпочтительным образом поддерживается высоким даже во время дождя.

Уплотнение достигается прежде всего с помощью проставки (промежуточной втулки) и уплотнительного кольца в области средней петли. Уплотнительное кольцо благодаря своей геометрической форме преимущественно герметизирует уже в предмонтажном положении. При затягивании - следовательно, при переходе в положение окончательной сборки - средняя петля натяжного зажима нажимает на проставку и упруго деформирует уплотнительное кольцо. Кроме того, под угловой направляющей плитой встроен дополнительный уплотнительный элемент. При этом внутренний диаметр уплотнительного элемента, выполненного, например, в виде уплотнительного кольца, превышает наружный диаметр венца дюбеля.

На чертежах представлены примеры осуществления изобретения. Показано:

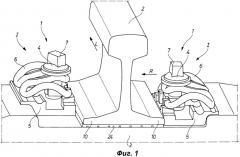

Фиг. 1 представляет перспективное изображение части рельсового пути с рельсом, шпалой и системой рельсового скрепления, причем натяжные зажимы системы находятся в предмонтажном положении;

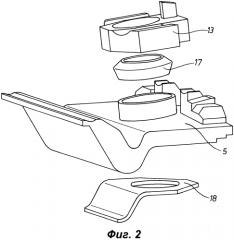

Фиг. 2 представляет изображение в разобранном состоянии угловой направляющей плиты несколько по-иному выполненной системы рельсового скрепления, причем в частности представлена система уплотнения;

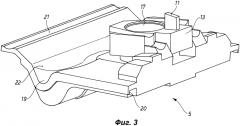

Фиг. 3 представляет перспективный вид угловой направляющей плиты системы рельсового скрепления согласно Фиг. 2 вместе с промежуточной втулкой с уплотнительным элементом;

Фиг. 4 представляет вид сбоку в разрезе системы рельсового скрепления согласно Фиг. 2 в предмонтажном положении;

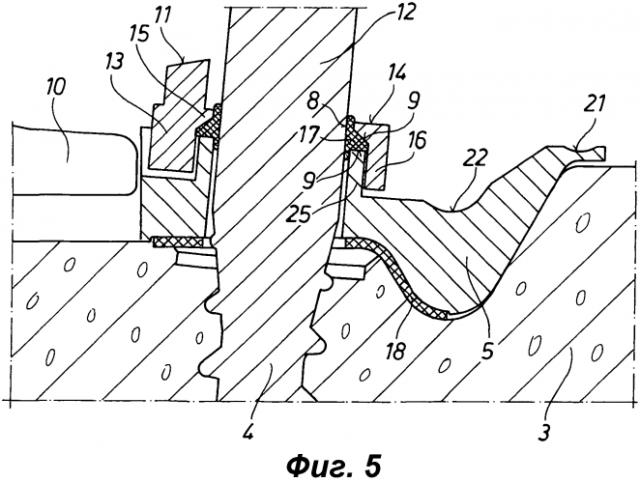

Фиг. 5 представляет вид сбоку в разрезе системы рельсового скрепления согласно Фиг. 2 в положении окончательной сборки;

Фиг. 6а представляет радиальное сечение, и

Фиг. 6b представляет вид сверху уплотнительного элемента в форме уплотнительного кольца;

Фиг. 7 представляет вид сбоку в разрезе системы рельсового скрепления в предмонтажном положении согласно варианту осуществления изобретения, альтернативному в отношении системы уплотнения; и

Фиг. 8 представляет перспективный вид угловой направляющей плиты в техническом решении согласно Фиг. 7, в виде снизу, с предусмотренным уплотнительным элементом.

На Фиг. 1 можно видеть принципиальную конструкцию системы 1 упругого рельсового скрепления с силовым замыканием для рельсового пути. Рельс 2 должен быть закреплен на шпале 3 (или рельсовой подкладке). Для этого на шпале 3 предусмотрена выемка 24.

Для крепления рельса 2 и подошвы 10 рельса с обеих сторон рельса 2 предусмотрены угловые направляющие плиты 5, каждая из которых закреплена на шпале 3 одним крепежным элементом 4, в данном случае выполненным в форме винта. Упругое крепление подошвы 10 рельса с силовым замыканием выполняется посредством натяжного зажима 6, который приведен в напряженное состояние винтом 4. На Фиг. 1 представлено предмонтажное положение I, в котором винты 4 затянуты с крутящим моментом затяжки около 50 Нм, то есть затянуты еще не полностью.

На Фиг. 2, 3, 4 и 5 можно видеть вариант осуществления изобретения, причем на Фиг. 2 представлена в разобранном состоянии угловая направляющая плита 5 вместе с промежуточной втулкой 13 и двумя уплотнительными элементами 17, 18, тогда как Фиг. 3 показывает эти конструкционные элементы в собранном состоянии. Фиг. 4 и 5 показывают изображения в разрезе, проведенном через систему рельсового скрепления, причем Фиг. 4 показывает предмонтажное положение (натяжной зажим изображен сплошными линиями); на этой фигуре также изображено положение окончательной сборки натяжного зажима, причем в положении окончательной сборки он представлен штрихпунктирными линиями. Фиг. 5 показывает положение окончательной сборки, правда, причем здесь натяжной зажим не изображен.

Натяжной зажим 6 при сборке системы 1 рельсового скрепления из предмонтажного положения I согласно Фиг. 1 сдвигается по направлению R (см. Фиг. 1), которое по существу является горизонтальным и перпендикулярным относительно продольной оси L рельса 2. Поэтому натяжной зажим 6 из положения, которое на Фиг. 4 обозначено сплошными линиями, переходит в положение II окончательной сборки, которое на Фиг. 4 обозначено штрихпунктирными линиями. Для обоих положений I и II в угловой направляющей плите 5 предусмотрены выемки 21 (для предмонтажного положения) и 22 (для положения окончательной сборки), чтобы удерживать натяжной зажим 6 здесь в определенном расположении.

Со ссылкой на Фиг. 2-5 следует отметить следующее:

угловая направляющая плита 5 имеет направляющий участок 25 (см. Фиг. 4 и Фиг. 5), который имеет конфигурацию пустотелого цилиндра. Этот направляющий участок 25 предназначен для размещения в нем элемента 13 в форме промежуточной втулки и, соответственно, уплотнительной головки. Кроме того, угловая направляющая плита 5 имеет сточный желоб 19 и ребро 20 для стока воды.

Промежуточная втулка 13 имеет возвышенную опору 11, которая служит для того, чтобы натяжной зажим в предмонтажном положении своим обращенным к подошве рельса концом был позиционирован приподнятым. Тем самым может быть выровнено смещение рельса по высоте во время процесса сборки. Кроме того, промежуточная втулка 13 выполнена по существу в виде пустотелого цилиндра, то есть она имеет полый цилиндрический участок 16 и в верхней аксиальной области выступающий радиально внутрь участок 15. Верхняя сторона 14 промежуточной втулки 13 предназначена для того, чтобы под действием зажимного усилия воспринимать приложенную сверху нагрузку. В состоянии окончательной сборки системы 1 усилие передается от головки 7 винта через подкладную шайбу 23 и участок натяжного зажима 6.

Соответственно этому, промежуточная втулка 13 может телескопически сдвигаться вертикально на направляющем участке 25 угловой направляющей плиты 5.

Расположенная радиально внутри поверхность пустотелого цилиндрического участка 16 образует граничный контур приемной камеры, в которую вставлен уплотнительный элемент 17. Уплотнительный элемент 17 в недеформированном состоянии представлен на Фиг. 6а в радиальном сечении и на Фиг. 6b в виде сверху. Соответственно этому, уплотнительный элемент 17 имеет симметрию вращения и имеет два кольцеобразных участка 17' и 17”, которые выполнены в виде единого цельного элемента друг с другом. Протяженности обоих кольцеобразных участков 17', 17” в радиальном сечении могут быть определены нанесенными слева в чертеже осями, так что очевидно, что оба участка проходят под углом β друг к другу. Он составляет около 140°.

Оба кольцеобразных участка 17' и 17” снабжены коническими наружными и внутренними поверхностями. Следует иметь в виду, что верхний кольцеобразный участок 17' имеет наружную окружную поверхность, которая относительно направления, перпендикулярного оси вращения корпуса, проходит под углом α, который здесь составляет около 40°.

Кроме того, отдельные переходы между участками скруглены с радиусами R1, R2 и R3.

Уплотнительный элемент 17 имеет по меньшей мере одну первую уплотняющую поверхность 8 и по меньшей мере одну вторую уплотняющую поверхность 9, в данном случае даже две вторых уплотняющих поверхности 9.

На Фиг. 4 можно видеть, что уже в предмонтажном положении I уплотнительный элемент 17 первой уплотняющей поверхностью 8 прилегает к стержню 12 винта 4 и обеими вторыми уплотняющими поверхностями 9 прилегает к угловой направляющей плите 5 или - точнее говоря - к верхнему концу направляющего участка 25, а также к внутренней стороне промежуточной втулки 13. Соответственно этому, уже в предмонтажном положении I создана гидроизоляция стержня 12 для нижней области винта 4 и, соответственно, угловой направляющей плиты 5.

Когда натяжной зажим 6 на Фиг. 4 сдвигается налево в положение II окончательной сборки (см. штрихпунктирное положение натяжного зажима 6), возникает состояние, которое можно видеть на Фиг. 5. Соответственно этому, теперь винт 4 своей головкой 7 винта и подкладной шайбой 23 нажимает на петлеобразный участок натяжного зажима 6, и тогда он, в свою очередь, на верхнюю сторону 14 промежуточной втулки 13, таким образом, что промежуточная втулка 13 вдавливается вниз на направляющий участок 25. Находящийся в промежуточной втулке 13 уплотнительный элемент 17 деформируется представленным образом так, что уплотняющие поверхности 8 и 9 плотно прижимаются к данным контактным областям. Тем самым обеспечивается абсолютная герметичность.

Кроме того, на Фиг. 2-5 можно видеть, что угловая направляющая плита 5 в донной области герметизирована относительно дюбеля в шпале 3 дополнительным уплотнительным элементом 18. Здесь уплотнительный элемент 18 имеет пластинчатую конструкцию.

На Фиг. 7 и 8 схематически показано альтернативное вышеизложенному техническое решение, причем здесь модификация главным образом относится к уплотнительному элементу 18. Угловая направляющая плита 5 на своей нижней стороне (см. Фиг. 8) имеет проведенное по замкнутой линии желобообразное углубление 26, в котором размещен также уложенный по замкнутой линии уплотнительный элемент 18.

Одна возможность состоит в фиксировании уплотнительного элемента 18 с помощью клеевого средства. Другой возможностью было бы формование уплотнительного элемента 18 на угловой направляющей плите 5 способом литья под давлением.

В каждом случае уплотнительный элемент 18 благодаря замкнутому контуру после и также непосредственно перед окончательной сборкой обеспечивает надежное уплотнение угловой направляющей плиты 5 на ее нижней опорной поверхности. Как обозначено на Фиг. 7, в еще несобранном состоянии уплотнительный элемент 18 слегка выступает из желобообразного углубления 26 наружу; при укладке угловой направляющей плиты 5 на монтажную подушку выступающая область сдавливается так, что обеспечивается безупречное герметизирующее действие.

Сообразно этому, гарантируется то, что разъясненная концепция уплотнения обеспечивает надежное герметизирующее действие как в предмонтажном положении, так и в положении окончательной сборки.

Соответственно этому, изобретение в этом отношении предоставляет в распоряжение универсальный принцип уплотнения с упрощенным решением предварительной сборки для всех систем рельсового скрепления, которые оснащены натяжными зажимами и угловыми направляющими плитами и которые фиксируются с помощью комбинации «винт-дюбель» или также иным образом на (бетонных) шпалах.

Список условных обозначений:

1. Система рельсового скрепления

2. Рельс

3. Шпала

4. Крепежный элемент (винт)

5. Угловая направляющая плита

6. Натяжной зажим

7. Головка винта

8. Первая уплотняющая поверхность

9. Вторая уплотняющая поверхность

10. Подошва рельса

11. Опора

12. Стержень

13. Элемент/промежуточная втулка (уплотнительная головка)

14. Верхняя сторона промежуточной втулки

15. Радиально выступающий участок

16. Пустотелый цилиндрический участок

17. Уплотнительный элемент/изолирующий элемент

17'. Кольцеобразный участок

17”. Кольцеобразный участок

18. Уплотнительный элемент/изолирующий элемент

19. Сточный желоб

20. Ребро для стока воды

21. Выемка для натяжного зажима

22. Выемка для натяжного зажима

23. Подкладная шайба

24. Выемка

25. Направляющий участок

26. Желобообразное углубление

I - Предмонтажное положение

II - Положение окончательной сборки

R - Направление сдвигания

L - Продольная ось рельса

R1 - Радиус

R2 - Радиус

R3 - Радиус

α - Угол

β - Угол

1. Система (1) рельсового скрепления для упругого скрепления с силовым замыканием рельса (2) со шпалой (3) рельсового пути, содержащая по меньшей мере одну угловую направляющую плиту (5), закрепляемую на шпале (3) по меньшей мере одним имеющим стержень (12) крепежным элементом (4), и по меньшей мере один натяжной зажим (6), причем угловая направляющая плита (5) выполнена с возможностью удерживать натяжной зажим (6) в предмонтажном положении (I) и в положении (II) окончательной сборки,отличающаяся тем, чтона угловой направляющей плите (5) или в ней, и/или в соединяемом с угловой направляющей плитой (5) элементе (13) размещен уплотнительный элемент (17), который как в предмонтажном положении (I), так и в положении (II) окончательной сборки прилегает по меньшей мере одной первой уплотняющей поверхностью (8) герметично к стержню (12) крепежного элемента (4) и по меньшей мере одной второй уплотняющей поверхностью (9) к угловой направляющей плите (5) и/или к соединяемому с угловой направляющей плитой (5) элементу (13).

2. Система рельсового скрепления по п.1, отличающаяся тем, что крепежный элемент (4) представляет собой винт, который ввернут в размещенный в шпале (3) дюбель.

3. Система рельсового скрепления по п.1 или 2, отличающаяся тем, что уплотнительный элемент (17) выполнен в виде уплотнительного кольца, которое предпочтительно состоит из двух кольцеобразных участков (17', 17”), которые в радиальном сечении расположены под углом (β) относительно друг друга.

4. Система рельсового скрепления по п.3, отличающаяся тем, что оба кольцеобразных участка (17', 17”) на наружной и/или внутренней граничной поверхности выполнены коническими, причем толщина кольцеобразных участков (17', 17”) в радиальном направлении уменьшается к аксиальным концам уплотнительного кольца (17).

5. Система рельсового скрепления по одному из пп.1, 2 или 4, отличающаяся тем, что уплотнительный элемент (17) размещен в соединяемом с угловой направляющей плитой (5) элементе (13) в форме промежуточной втулки, причем промежуточная втулка (13) имеет участок (16) в виде пустотелого цилиндра с внутренней цилиндрической поверхностью, которая формирует контур приемного пространства для уплотнительного элемента (17).

6. Система рельсового скрепления по п.3, отличающаяся тем, что уплотнительный элемент (17) размещен в соединяемом с угловой направляющей плитой (5) элементе (13) в форме промежуточной втулки, причем промежуточная втулка (13) имеет участок (16) в виде пустотелого цилиндра с внутренней цилиндрической поверхностью, которая формирует контур приемного пространства для уплотнительного элемента (17).

7. Система рельсового скрепления по п.5, отличающаяся тем, что промежуточная втулка (13) имеет выступающий радиально внутрь участок (15), который образует аксиальную опорную область для уплотнительного элемента (17).

8. Система рельсового скрепления по п.6, отличающаяся тем, что промежуточная втулка (13) имеет выступающий радиально внутрь участок (15), который образует аксиальную опорную область для уплотнительного элемента (17).

9. Система рельсового скрепления по одному из пп.1, 2, 4, 6, 7 или 8, отличающаяся тем, что соединяемый элемент (13), уплотнительный элемент (17) и стержень (12) размещены концентрически относительно друг друга.

10. Система рельсового скрепления по п.3, отличающаяся тем, что соединяемый элемент (13), уплотнительный элемент (17) и стержень (12) размещены концентрически относительно друг друга.

11. Система рельсового скрепления по п.5, отличающаяся тем, что соединяемый элемент (13), уплотнительный элемент (17) и стержень (12) размещены концентрически относительно друг друга.

12. Система рельсового скрепления по одному из пп.1, 2, 4, 6, 7, 8, 10 или 11, отличающаяся тем, что уплотнительный элемент (17) состоит из эластомерного или резинового материала и имеет свойства упругого материала.

13. Система рельсового скрепления по п.3, отличающаяся тем, что уплотнительный элемент (17) состоит из эластомерного или резинового материала и имеет свойства упругого материала.

14. Система рельсового скрепления по п.5, отличающаяся тем, что уплотнительный элемент (17) состоит из эластомерного или резинового материала и имеет свойства упругого материала.

15. Система рельсового скрепления по п.9, отличающаяся тем, что уплотнительный элемент (17) состоит из эластомерного или резинового материала и имеет свойства упругого материала.

16. Система рельсового скрепления по одному из пп.1, 2, 4, 6, 7, 8, 10, 11, 13, 14 или 15, отличающаяся тем, что между нижней стороной угловой направляющей плиты (5) и верхней стороной шпалы (3) размещен уплотнительный элемент (18).

17. Система рельсового скрепления по п.3, отличающаяся тем, что между нижней стороной угловой направляющей плиты (5) и верхней стороной шпалы (3) размещен уплотнительный элемент (18).

18. Система рельсового скрепления по п.5, отличающаяся тем, что между нижней стороной угловой направляющей плиты (5) и верхней стороной шпалы (3) размещен уплотнительный элемент (18).

19. Система рельсового скрепления по п.9, отличающаяся тем, что между нижней стороной угловой направляющей плиты (5) и верхней стороной шпалы (3) размещен уплотнительный элемент (18).

20. Система рельсового скрепления по п.12, отличающаяся тем, что между нижней стороной угловой направляющей плиты (5) и верхней стороной шпалы (3) размещен уплотнительный элемент (18).

21. Система рельсового скрепления по п.16, отличающаяся тем, что уплотнительный элемент (18) выполнен плоскостным или размещен в желобообразном углублении (26) на нижней стороне угловой направляющей плиты (5).

22. Система рельсового скрепления по одному из пп.17-20, отличающаяся тем, что уплотнительный элемент (18) выполнен плоскостным или размещен в желобообразном углублении (26) на нижней стороне угловой направляющей плиты (5).