Уплотнитель пакера и пакер с этим элементом

Иллюстрации

Показать всеГруппа изобретений относится к нефтяной и газовой промышленности, а именно к вариантам уплотнительных элементов пакера. Уплотнитель пакера выполнен из эластичных оболочек и металлической втулки. По первому варианту уплотнитель содержит, по крайней мере, две концентрично расположенные цилиндрические эластичные оболочки. Эластичные оболочки выполнены отличающимися друг от друга по высоте и сечению стенки. При этом наружная оболочка по сравнению с внутренней имеет большую высоту и толщину стенки. Высота металлической втулки, которая располагается между оболочками, имеет меньшую высоту, чем высота внутренней оболочки. По второму варианту каждая из эластичных оболочек имеет один или более наклонных участков, в которых диаметр изменяется непрерывно или дискретно. При этом наклонные участки у наружной оболочки расположены на ее внутренней поверхности, а у внутренней оболочки - на наружной. У металлической втулки на примыкающих к этим участкам имеются такие же наклонные поверхности. Так же уплотнитель может содержать, по крайней мере, одну эластичную оболочку. В данном варианте эластичная оболочка располагается на внешней стороне втулки, которая на обеих торцевых поверхностях по ее внешней стороне имеет кольцевые проточки, в которые разъемно или неразъемно помещены кольцевые уплотнители, изготовленные из эластичного материала. Изобретение позволяет повысить надежность уплотнения. 4 н. и 2 з.п. ф-лы , 5 ил.

Реферат

Изобретение относится к нефтяной и газовой промышленности, а именно к уплотнительным элементам пакера и способу его установки в устройствах, применяемых для герметичного разобщения интервалов обсадной колонны.

Известен уплотнитель пакера, выполненный в виде втулки, изготовленный из эластичного материала (патент RU №2190082, E21B 33/12, 2002 г.) Однако этот уплотнитель характеризуется низкой тепло- и термостойкостью, это приводит к тому, что материал уплотнителя размягчается и затягивается в зазор между обсадной трубой и пакером, в результате уплотнитель разрушается, а герметичность интервалов нарушается.

Известен уплотнитель пакера, выполненный в виде втулки, изготовленный из эластичного материала, армированный по высоте уплотнительного элемента спиральной пружиной (патент US №3252707, кл. 277-181, 1966 г.).

Известен также уплотнитель пакера, выполненный в виде втулки, изготовленный из эластичного материала, армированный спиральной пружиной, которая размещена в массиве уплотнителя вдоль его торцевой поверхности (патент RU №2473780, E21B 33/12, 2013 г.).

Все известные решения уплотнителя пакера или не приводили к желаемому результату, или не возможно было их серийное производство. Поэтому проблему выдавливания уплотнительного элемента, изготовленного из эластичного материала в виде втулки, в зазор пытались решить, изменяя конструкцию уплотнительного узла пакера.

Известен пакер, включающий установленные на штоке над и под уплотнительным элементом с конусами и основаниями раздвижные элементы, которые имеют входящие в выточку основания, выступы и проточку с размещенным в ней с натяжением эластичным кольцом (патент RU №2223384, E21B 33/12, 2003 г.)

Однако из-за невысокой прочности связи эластичного кольца с основанием возможно его выдавливание из выточки, что может привести к заклиниванию пакера в обсадной трубе.

Известен пакер, в котором уплотнительные эластичные втулки выполнены в виде усеченного конуса, а распорные шайбы выполнены разрезными, коническими и пружинными, способные под действием давления разворачиваться в плоскость с обеспечением защиты уплотнительных элементов от выдавливания их в зазор (патент RU №2129647, E21B 33/12, 1999 г.). В предлагаемом решении эластичный уплотнитель деформировался за счет сдвига, что позволяло производить надежное уплотнение при более низких давлениях, однако сложность конструкции и возможность заклинивания пакера в обсадной трубе ограничило применение этого решения. По достигаемому результату, т.е. переводу деформации эластичного уплотнителя из сжатия, в деформацию сдвига этот патент взят за прототип.

Известен также уплотнитель пакера, выполненный в виде втулки, изготовленный из эластичного материала, армированный по его высоте пружинящими элементами, которые размещены в массиве уплотнителя и выполнены в виде стержней, имеющих в средней части сферические участки, а по краям цилиндрические, которые соединены между собой эластичными мостиками (ав. св. SU №905431, E21B 33/12, 1982 г.). Однако этот уплотнитель имеет очень сложную конструкцию и его трудно изготовить.

Наиболее близким решением является пакер, содержащий корпус с упорами, цилиндрические центраторы и уплотнительные элементы, каждый из которых выполнен, по крайней мере, из двух концентрично расположенных с зазором эластичных цилиндрических оболочек, снабженных по торцам дополнительной П-образной манжетой, которые по образующей линии создают прямоугольную форму сечения стенки уплотнительного элемента (патент RU №2211912, E21B 33/12, 2003 г.).

Задачей изобретения является предложить несложную конструкцию уплотнительного элемента пакера с самоуплотняющим эффектом, который надежно герметизирует разобщения интервалов обсадной колоны и предотвращает затекание эластичного материала уплотнителя в уплотняемый зазор, который можно серийно производить.

Поставленная задача решается тем, что

п.1. В уплотнителе пакера, выполненного, по крайней мере, из двух концентрично расположенных цилиндричных эластичных оболочек, эластичные оболочки выполнены отличающиеся друг от друга по высоте и сечению стенки, при этом наружная оболочка по сравнению с внутренней имеет большую высоту и толщину стенки, а высота металлической втулки, которая располагается между оболочками, имеет меньшую высоту, чем высота внутренней оболочки.

п.2. В уплотнителе пакера по п.1, связь поверхности оболочек с наружной и внутренней поверхностями втулки выполнены следующим образом: поверхность оболочек, которые располагаются в их средней части, с металлической втулкой связаны химическими связями, а в остальных частях - за счет силы трения.

п.3. В уплотнителе пакера по п.1, наружная оболочка имеет на внутренней поверхности одну или все наклонные поверхности, основания которых примыкают к торцевым поверхностям оболочки.

п.4. В уплотнителе пакера, выполненного, по крайней мере, из двух эластичных оболочек, выполненных в виде внутренней и наружной втулок, между которыми расположены металлическая втулка, каждая из эластичных оболочек имеет один или более наклонных участков, в которых диаметр изменяется непрерывно или дискретно, при этом наклонные участки у наружной оболочки расположены на ее внутренней поверхности, а у внутренней оболочки - на наружной, а у металлической втулки на примыкающих к этим участкам имеются такие же наклонные поверхности.

п.5. В уплотнителе пакера, выполненного, по крайней мере, из одной эластичной оболочки и металлической втулки, эластичная оболочка располагается на внешней стороне втулки, которая на обеих торцевых поверхностях по ее внешней стороне имеет кольцевые проточки, в которые разъемно или неразъемно помещены кольцевые уплотнители, изготовленные из эластичного материала.

п. 6. Пакер, содержащий корпус с упорами, распорные шайбы и уплотнительные элементы, уплотнительные элементы выполнены в соответствии с пп. 1-3.

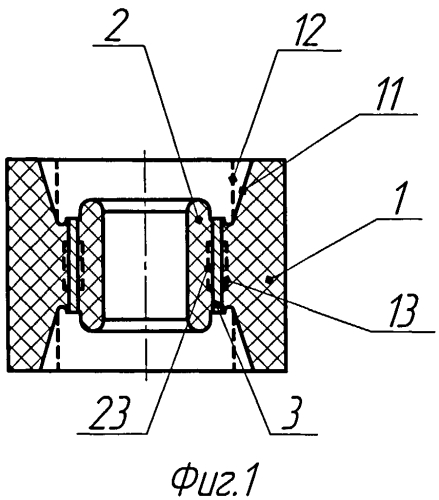

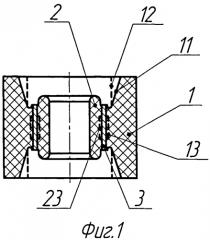

На фиг. 1 изображен продольный разрез предлагаемого уплотнителя. Он состоит из наружной 1 и внутренней 2 эластичных оболочек, между которыми расположена металлическая втулка 3. Высота и толщина оболочки 1 значительно больше высоты и толщины оболочки 2. Внутренние поверхности оболочки 1, примыкающие к ее торцевым поверхностям, могут быть выполнены цилиндрическими 12 или наклонными, например коническими 11, как это показано пунктирными и сплошными линиями на фиг. 1. При этом связь оболочек 1 и 2 с втулкой может быть осуществлена как за счет силы трения, так и за счет химических связей, но наилучший результат достигается, когда химическая связь происходит по центральной части оболочек 13 и 23, а остальные поверхности связаны за счет силы трения.

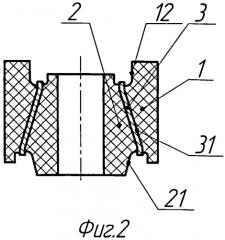

На фиг. 2 приведен продольный разрез уплотнителя пакера, состоящего из наружной 1 и внутренней 2 эластичных оболочек, между которыми расположены металлическая втулка 3, имеющая наклонную поверхность 31, диаметр наклонной поверхности может изменяться по высоте втулки непрерывно и дискретно, т.е. эта поверхность выполнена ступенчато. Поверхность оболочек 1 и 2, примыкающая к ее торцевым сторонам, может быть выполнена цилиндрической 12 или наклонной 21.

На фиг. 3 приведен продольный разрез уплотнителя пакера, состоящего из наружной 1 и внутренней 2 эластичных оболочек, между которыми расположена металлическая втулка 3, имеющая наклонные поверхности, например по наружной части конические 31, а по внутренней 1 - вогнутые 32.

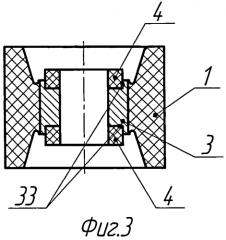

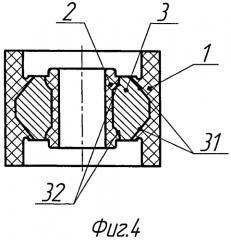

На фиг. 4 приведен продольный разрез уплотнителя пакера, состоящего из одной наружной оболочки 1, втулки 3, имеющей кольцевые проточки 33, которые связаны за счет силы трения или неразъемно с кольцевыми уплотнителями 4, изготовленными из наклонных участков, в которых диаметр изменяется непрерывно или дискретно, при этом наклонные участки у наружной оболочки расположены на ее внутренней поверхности, а у внутренней оболочки - на наружной, а у металлической втулки на примыкающих к этим участкам имеются такие же наклонные поверхности.

п. 5. В уплотнителе пакера, выполненного, по крайней мере, из одной эластичной оболочки и металлической втулки, эластичная оболочка располагается на внешней стороне втулки, которая на обеих торцевых поверхностях по ее внешней стороне имеет кольцевые проточки, в которые разъемно или неразъемно помещены кольцевые уплотнители, изготовленные из эластичного материала.

п. 6. Пакер, содержащий корпус с упорами, распорные шайбы и уплотнительные элементы, уплотнительные элементы выполнены в соответствии с пп. 1-3.

Технический результат при использовании предлагаемого решения позволяет повысить надежность уплотнения пакером разобщений интервалов обсадной колонны как за счет оболочек нагрузки, вызванной излишней нагрузкой от буровой трубы, так и за счет эффекта самоуплотнения.

1. Уплотнитель пакера, выполненный, по крайней мере, из двух концентрично расположенных цилиндричных эластичных оболочек, отличающийся тем, что эластичные оболочки выполнены отличными друг от друга по высоте и сечению стенки, при этом наружная оболочка по сравнению с внутренней имеет большую высоту и толщину стенки, а высота металлической втулки, которая располагается между оболочками, имеет меньшую высоту, чем высота внутренней оболочки.

2. Уплотнитель пакера по п.1, отличающийся тем, что связь поверхности оболочек с наружной и внутренней поверхностями втулки выполнены следующим образом: поверхность оболочек, которые располагаются в их средней части, с металлической втулкой связаны химическими связями, а в остальных частях - за счет силы трения.

3. Уплотнитель пакера по п.1, отличающийся тем, что наружная оболочка имеет на внутренней поверхности одну или все наклонные поверхности, основания которых примыкают к торцевым поверхностям оболочки.

4. Уплотнитель пакера, выполненный, по крайней мере, из двух эластичных оболочек, выполненных в виде внутренней и наружной втулок, между которыми расположена металлическая втулка, отличающийся тем, что каждая из эластичных оболочек имеет один или более наклонных участков, в которых диаметр изменяется непрерывно или дискретно, при этом наклонные участки у наружной оболочки расположены на ее внутренней поверхности, а у внутренней оболочки - на наружной, а у металлической втулки на примыкающих к этим участкам имеются такие же наклонные поверхности.

5. Уплотнитель пакера, выполненный, по крайней мере, из одной эластичной оболочки и металлической втулки, отличающийся тем, что эластичная оболочка располагается на внешней стороне втулки, которая на обеих торцевых поверхностях по ее внешней стороне имеет кольцевые проточки, в которые разъемно или неразъемно помещены кольцевые уплотнители, изготовленные из эластичного материала.

6. Пакер, содержащий корпус с упорами, распорные шайбы и уплотнительные элементы, отличающийся тем, что уплотнительные элементы выполнены в соответствии с пп.1-3.