Твердотопливный заряд для ракетного двигателя авиационной ракеты и устройство для его формования

Иллюстрации

Показать всеТвердотопливный заряд ракетного двигателя авиационной ракеты включает канальную шашку, обеспечивает форсированную тягу при стартовом режиме, последующий спад и прогрессивное нарастание тяги на маршевом режиме. Заряд выполнен из смесевого твердого топлива и прочно скреплен с корпусом ракетного двигателя. По периметру канала заряда выполнены шлицы трапецеидального профиля, средняя ширина которых определяется соотношением, защищаемым настоящим изобретением. Глубина шлицев составляет 1,0-2,5 средней ширины, а радиусы скругления профиля шлицев составляют 1-2 мм у вершины и 1,5-4 мм у основания. Другое изобретение группы относится к устройству для группового формования твердотопливных зарядов ракетных двигателей, содержащему кассету с несколькими вертикально заполняемыми пресс-формами и отсекателями, массопровод с распределителем подачи топливного состава к пресс-формам, механизм поджима нижних крышек пресс-форм к распределителю и управления отсекателями, скрепленными с подвижной траверсой кассеты. Пресс-формы выполнены в виде корпусов ракетных двигателей с верхними и нижними крышками. Нижние крышки корпусов контактируют с общей опорной плоскостью плиты кассеты и, через эластичные втулки, закрепленные в горловинах нижних крышек, контактируют с общей опорной плоскостью плиты распределителя. Плита распределителя имеет соосные с крышками отверстия для подачи топливного состава. Стравливающее воздух устройство в каждой верхней крышке корпуса выполнено в виде эластичной манжеты, перекрывающей каналы для выхода воздуха. Группа изобретений позволяет снизить влияние на авиационный двигатель факела истекающих струй ракетного двигателя, стартующих из-под фюзеляжа самолета ракет, а также повысить производительность формования зарядов. 2 н.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области ракетной техники и может быть использовано при проектировании, отработке и изготовлении твердотопливных зарядов к ракетным двигателям твердого топлива (РДТТ), преимущественно для авиационных штурмовых ракет.

При боевом применении авиационных штурмовых ракет, предназначенных для вооружения истребителей-бомбардировщиков (типа СУ-27, МИГ-29 и др.), необходимо обеспечить устранение отрицательного воздействия реактивной струи продуктов сгорания (ПС) ракетного двигателя на авиационный двигатель (АД) самолета-носителя, а именно: исключить, либо свести к допустимому минимуму, выброс твердых частиц из ракетного двигателя (дегрессивных остатков твердого ракетного топлива (ТРТ) заряда, остатков бронепокрытия заряда, представляющих опасность для эксплуатационной прочности лопаток входных колес компрессора АД), а также обеспечить минимальное воздействие факела стартующих из-под фюзеляжа самолета авиационных ракет на работоспособность АД, а именно: исключить помпаж АД за счет «засасывания» факела РДТТ стартующих ракет в воздухозаборник АД.

В части уменьшения влияния выброса твердых частиц из РДТТ авиационных ракет с вкладным зарядом указанная техническая проблема практически решена в изобретениях по патентам RU 2178092, RU 2298109, RU 2355906. А для зарядов из смесевых твердых топлив (СТТ), прочноскрепленных с корпусом РДТТ, она существенно облегчается, так как скрепленные с корпусом дегрессивные остатки заряда догорают в камере сгорания ракетного двигателя с исключением их выброса.

В части уменьшения (устранения) влияния факела РДТТ на помпаж АД указанная проблема частично решена путем проектирования и внедрения в производство вкладных зарядов твердого ракетного топлива (ТРТ) на баллиститной основе и ракетных двигателей с учетом использования в составе рецептуры ТРТ заряда ракетного двигателя пламегасящих добавок (пат. US 3166896, US 2444957, US 4381270, RU 2225524, RU 2185356, US 6230626, RU 2425246 и др.). Однако такой способ решения указанной технической проблемы обладает существенным недостатком, а именно сопровождается значительным снижением энергетики ТРТ (удельного импульса), что в свою очередь понижает боевую эффективность ракет (дальность стрельбы и др.).

За прототип патентуемого технического решения принято, в части конструкции заряда, изобретение по патенту RU 2459969 от 27.08.2012 МПК F02K 9/18, предусматривающее использование в составе ракетного двигателя вкладного заряда из баллиститного топлива. Недостатком прототипа является пониженный импульс тяги РДТТ, обусловленный как низким удельным импульсом баллиститных ТРТ, так и пониженным коэффициентом заполнения КС топливом, присущим вкладным зарядам.

Технической задачей изобретения является разработка конструкции прочноскрепленного с корпусом ракетного двигателя заряда из СТТ с пониженным отрицательным влиянием факела истекающей струи ракетного двигателя стартующих из под фюзеляжа самолета ракет на работоспособность АД самолета-носителя, и с повышенным удельным импульсом ТРТ заряда, и импульсом тяги РДТТ в целом, а также разработка устройства группового формования зарядов.

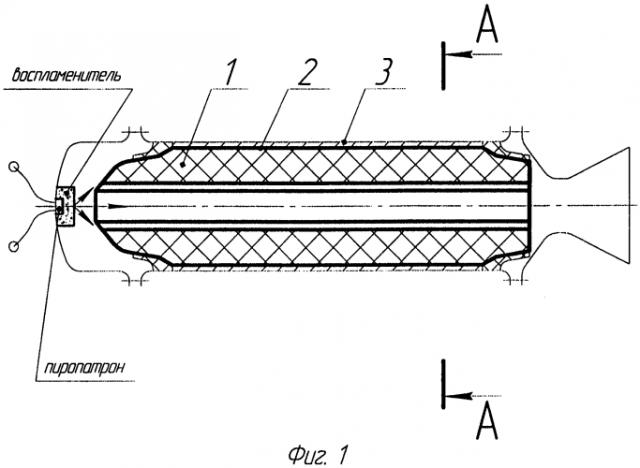

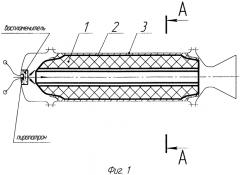

Технический результат изобретения в части конструкции заряда заключается в разработке твердотопливного заряда для ракетного двигателя авиационной ракеты, включающего канальную шашку из твердого топлива, обеспечивающего форсированную тягу при стартовом режиме, последующий спад и прогрессивное нарастание тяги на маршевом режиме и отличающегося тем, что он выполнен из СТТ и прочно скреплен с корпусом ракетного двигателя (Фиг. 1, Фиг. 2). При этом равномерно по периметру канала заряда выполнены шлицы трапецеидального профиля, средняя ширина которых B=(0,9…1,1)2ut, u - средняя в диапазоне начальных температур заряда скорость горения топлива, t - среднее в диапазоне начальных температур время работы двигателя на стартовом режиме. Глубина шлицев составляет 1,0-2,5 средней ширины, а радиусы скругления профиля шлицев составляют 1-2 мм у вершины и 1,5-4 мм у основания.

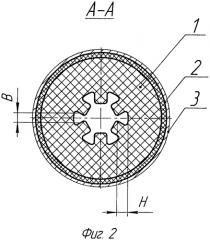

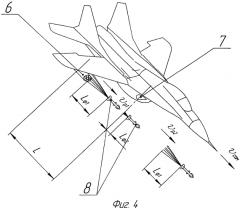

Сущность изобретения заключается в обеспечении патентуемой конструкцией заряда двухрежимности расходной характеристики ракетного двигателя (Фиг. 3) за счет соответствующих зависимостей S(e), р(τ), R(τ), где S - горящая поверхность заряда ТРТ, е - горящий свод, р - давление в камере сгорания ракетного двигателя, τ - время, R - тяга ракетного двигателя, а именно в виде стартового режима, последующего спада с переходом к прогрессивному маршевому режиму, а также в обеспечении пролета авиационной ракеты вдоль фюзеляжа самолета на стартовом режиме работы РДТТ расстояния L (Фиг. 4) в течение ограниченного времени порядка ~ 0,15…0,30 с, применительно к существующим конструкциям современных самолетов-носителей.

В течение времени стартового режима осуществляется энергичный разгон ракеты до скорости υp1 с исключением засасывания факела струи (Lф1) РДТТ в воздухозаборник АД (Фиг. 4), так как ракета находится позади воздухозаборников. Это обеспечивает безопасность пуска ракет для самолета-носителя. Такому режиму полета ракеты соответствует конструкция заряда (Фиг. 1, Фиг. 2), обеспечивающая стартовый режим работы РДТТ (Фиг. 3) с переходом к маршевому прогрессивному режиму. После прохождения ракетой (Фиг. 4) сечения фюзеляжа самолета с входными отверстиями воздухозаборника АД расход ПС РДТТ и, соответственно, длина (Lф1) и размеры в целом факела РДТТ резко уменьшаются. Наиболее опасную зону, с точки зрения засасывания факела, ракета проходит при минимальных значениях расходной характеристики (Фиг. 3), соответствующих участку спада и началу маршевого режима. Влияние факела ракет на помпаж АД практически исключается. Удаление ракеты от самолета-носителя позволяет программировано увеличивать расход ПС РДТТ (Фиг. 3), растет тяга ракеты, увеличивается скорость (υp2), за счет чего ракеты устойчиво аэродинамически стабилизируются в полете и обеспечивают эффективное (по дальности, точности, кучности и безопасности пуска) поражение цели.

Скругление острых кромок у основания и вершин шлицевого профиля с указанными в техническом результате числовыми значениями радиусов обеспечивают исключение концентрации напряжений в заряде при тепловых, механических и эксплуатационных нагрузках.

Изобретение в части конструкции заряда поясняется графическими материалами:

Фиг. 1 Патентуемая конструкция заряда ТРТ (в обстановке ракетного двигателя):

1 - шашка ТРТ;

2 - защитно-крепящий слой;

3 - корпус РДТТ.

Фиг. 2 Поперечное сечение патентуемой конструкции заряда:

В - средняя ширина шлица;

Н - глубина шлица.

Фиг. 3 Зависимости S(e), р(τ), R(τ) для патентуемой конструкции:

4 - стартовый (форсажный) режим работы РДТТ;

5 - маршевый режим работы РДТТ;

S - горящая поверхность заряда ТРТ;

е - горящий свод;

р - давление в камере сгорания ракетного двигателя;

τ - время;

R - тяга ракетного двигателя.

Фиг. 4 Взаимное расположение самолета-носителя и запускаемых из пускового блока ракет при боевом пуске:

6 - пусковой блок;

7 - воздухозаборник АД;

8 - ракета;

L - расстояние между выходным сечением сопла РДТТ (в пусковом блоке ракеты) и сечением воздухозаборника АД;

Lф1 - длина факела РДТТ при форсажном режиме и на прогрессивном участке маршевого режима;

Lф2 - длина факела на участке спада и в начале маршевого режима;

υp1, υp2 - скорость ракеты;

υсам - скорость самолета.

Конструкция заряда изготавливалась путем заполнения (формования) смесевого ТРТ в корпус двигателя с обеспечением известных технологических приемов (по подготовке компонентов, температурным режимам и др.).

Патентуемый заряд подвергался испытаниям в составе РДТТ как в стендовых, так и в летных условиях в составе ракет. Результаты испытаний положительные.

Заряд работает следующим образом: воспламенитель заряда поджигается форсом пиропатрона. Продуктами сгорания воспламенителя поджигаются небронированные поверхности заряда. Образующиеся продукты сгорания заряда ТРТ истекают через соплоблок РДТТ, создавая тягу ракетного двигателя и обеспечивая необходимую скорость полета ракеты.

Положительный эффект изобретения в части конструкции заряда - повышение эффективности авиационных ракет (дальности, точности, кучности, безопасности пуска ракет). Он достигается за счет прочного скрепления заряда с корпусом ракетного двигателя и выполнения канала шашки в виде звездообразного профиля с равномерно чередующимися выступами и впадинами, образованными шлицами, с соблюдением характерных соотношений по ширине и глубине шлицев. Указанными соотношениями обеспечиваются необходимые нижние и верхние пределы по уровню тяг и длительности стартового и маршевого режимов, что в свою очередь обеспечивает безопасный для АД переход ракетой сечения фюзеляжа самолета с воздухозаборниками АД (исключение помпажа).

Из литературы известно автоматическое устройство для формования зарядов ракетных двигателей из СТТ по патенту РФ №2191277, выданному 20.10.2002, предназначенное для одиночного и группового формования зарядов в условиях серийного производства. Устройство содержит поворотный стол с установленным на нем барабаном с пресс-формами в кассетах, гибкий массопровод и механизм управления отсекателями пресс-форм в виде гайковерта. Основным недостатком указанного устройства является продолжительное время формования из-за ограниченного количества одновременно заполняемых пресс-форм и необходимости частой смены пресс-форм на позиции заполнения.

Известно также устройство группового формования зарядов ракетных двигателей с зарядом из СТТ по патенту RU №2284309 C1, МПК С06В 21/00 от 9.03.2005 г., опубликованное 27.09.2006, принятое авторами за прототип. Устройство состоит из размещенных на раме: узла распределителя подачи состава, выполненного в виде кольцевого коллектора с выходными патрубками и установленными в гнездах патрубков уплотнительными прокладками; центрального механизма поджатия горловин нижних крышек пресс-форм, собранных в кассетах, к патрубкам распределителя и управления траверсой кассеты с отсекателями пресс-форм. Однако конструктивное исполнение указанного устройства не позволяет компактно разместить, надежно и герметично состыковать с распределителем подачи состава большого количества одновременно заполняемых малогабаритных зарядов из-за сложности обеспечения точного взаимного положения множества опорных поверхностей (разные опорные поверхности гнезд в кассете, гнезд в плите распределителя, по две опорные поверхности в каждом выходном патрубке и т.д.). Реализованное по данному прототипу устройство формования из-за значительной разновысотности опорных поверхностей характеризуется высоким усилием поджатия горловин нижних крышек пресс-форм к патрубкам, содержит всего четыре выходных патрубка, что приводит к необходимости частой смены кассет с пресс-формами, снижению производительности формования зарядов, к потере «живучести» состава и в результате не обеспечивается необходимый объем выпуска малогабаритных зарядов с меньшими трудозатратами.

Технической задачей настоящего изобретения в части формования зарядов является создание устройства группового формования, позволяющего значительно увеличить производительность формования зарядов, повысить безопасность технологических процессов, снизить трудоемкость изготовления.

Технический результат достигается тем, что в устройстве для группового формования твердотопливных зарядов, содержащем кассету с несколькими вертикально заполняемыми пресс-формами в виде корпусов ракетных двигателей с верхними и нижними крышками, отсекателями, массопровод с распределителем подачи топливного состава к пресс-формам, механизм поджима пресс-форм к распределителю и управления отсекателями, скрепленными с подвижной траверсой кассеты, нижние крышки корпусов контактируют с общей опорной плоскостью плиты кассеты и, через эластичные втулки, закрепленные в горловинах нижних крышек, контактируют с общей опорной плоскостью плиты распределителя, имеющей соосные с крышками отверстия для подачи топливного состава, при чем стравливающее воздух устройство в каждой верхней крышке корпуса выполнено в виде эластичной манжеты, перекрывающей каналы для выхода воздуха при достижении высоты заполнения топливной массой оконечности манжет в заполненном корпусе заряда.

Сущность изобретения предлагаемой конструкции устройства группового формования зарядов к ракетным двигателям поясняется на фиг. 5, где показан общий вид устройства формования в разрезе и на фиг. 6, где показано стравливающее воздух устройство:

9 - пресс-форма;

10 - верхняя крышка;

11 - нижняя крышка;

12 - отсекатель;

13 - стравливающее устройство (эластичная манжета);

14 - массопровод;

15 - распределитель подачи топливного состава к пресс-формам;

16 - механизм поджима нижних крышек пресс-форм и управления подвижной траверсой кассеты с отсекателями;

17 - подвижная траверса кассеты;

18 - общая опорная плоскость плиты кассеты для нижних крышек пресс-форм;

19 - эластичные втулки;

20 - общая опорная плоскость плиты распределителя для нижних крышек пресс-форм с эластичными втулками;

21 - каналы для выхода воздуха, образуемые поверхностями верхней крышки и эластичной манжеты.

Устройство для группового формования зарядов ракетных двигателей включает кассету с вертикально установленными пресс-формами (9) в виде корпусов ракетных двигателей с верхними (10) и нижними (11) крышками, отсекателями (12) и стравливающим воздух устройством (эластичной манжетой) (13), массопровод (14) с распределителем (15) подачи топливного состава к пресс-формам, центральным механизмом (16) поджима пресс-форм к распределителю и управления отсекателями (12), скрепленными с подвижной траверсой (17) кассеты. Нижние крышки (11) пресс-форм закреплены на общей опорной плоскости плиты (18) кассеты и, через эластичные втулки (19), зафиксированные в горловинах нижних крышек (11), поджимаются центральным механизмом (16) к общей опорной плоскости плиты (20), являющейся элементом распределителя (15), имеющего соосные с нижними крышками (11) отверстия для подачи топливного состава. Таким образом, сведено к минимуму количество опорных поверхностей, влияющих на надежность герметизации, повышены технологичность и точность их изготовления, вследствие чего значительно снижена разновысотность опорных поверхностей, исключены патрубки распределителя состава. Это позволило снизить усилие и надежно поджать горловины нижних крышек (11) пресс-форм к общей опорной плоскости плиты (20) распределителя (15), компактно разместить и повысить количество одновременно заполняемых пресс-форм. Эластичные втулки (19), герметизирующие стыки нижних крышек с общей плоскостью плиты (20) распределителя, зафиксированы на торцах нижних крышек, размещены во внутренних полостях нижних крышек, что позволяет надежно уплотнять любое количество стыков без предъявления высоких требований к соосности стыкуемых отверстий, а также исключить трудоемкие и опасные операции по зачистке горловин нижних крышек от остатков топлива, заменив их простым извлечением втулок с остатками топлива после заполнения пресс-форм. Устройство (13), стравливающее воздух из пресс-формы, выполнено в виде закрепленной на крышке эластичной манжеты, перекрывающей каналы (21) для выхода воздуха при воздействии на нее (манжету) топливным составом в заполняемом корпусе заряда. Это позволяет сократить количество деталей, выполнив узел стравливания воздуха в виде одной детали, снизить трудоемкость и создать условия для механизации и автоматизации сборки-разборки стравливающего устройства.

Таким образом, применение устройства для группового формования зарядов по предлагаемому техническому решению позволяет многократно повысить количество одновременно заполняемых пресс-форм и тем самым значительно увеличить производительность формования зарядов, повысить безопасность технологических процессов, снизить трудоемкость изготовления. Технические решения опробованы в условиях опытного цеха ОАО «НИИПМ» с положительным результатом.

1. Твердотопливный заряд для ракетного двигателя авиационной ракеты, включающий канальную шашку из твердого топлива, обеспечивающий форсированную тягу при стартовом режиме, последующий спад и прогрессивное нарастание тяги на маршевом режиме, отличающийся тем, что заряд выполнен из смесевого твердого топлива и прочноскреплен с корпусом ракетного двигателя, при этом равномерно по периметру канала заряда выполнены шлицы трапецеидального профиля, средняя ширина которых В=(0,9…1,1)2ut, где u, t - средние в диапазоне начальных температур заряда скорость горения топлива и время работы двигателя на стартовом режиме, а глубина шлицев составляет 1,0-2,5 средней ширины, при этом радиусы скругления профиля шлицев составляют 1-2 мм у вершины и 1,5-4 мм у основания последних.

2. Устройство для группового формования твердотопливных зарядов ракетных двигателей, содержащее кассету с несколькими вертикально заполняемыми пресс-формами и отсекателями, массопровод с распределителем подачи топливного состава к пресс-формам, механизм поджима нижних крышек пресс-форм к распределителю и управления отсекателями, скрепленными с подвижной траверсой кассеты, отличающееся тем, что пресс-формы выполнены в виде корпусов ракетных двигателей с верхними и нижними крышками, нижние крышки корпусов контактируют с общей опорной плоскостью плиты кассеты и, через эластичные втулки, закрепленные в горловинах нижних крышек, контактируют с общей опорной плоскостью плиты распределителя, имеющей соосные с крышками отверстия для подачи топливного состава, причем стравливающее воздух устройство в каждой верхней крышке корпуса выполнено в виде эластичной манжеты, перекрывающей каналы для выхода воздуха.