Компонент, в частности, рычаг управления для транспортного средства и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к кронштейну рычага управления для транспортного средства и способу его изготовления. Кронштейн содержит базовую стенку и проход, идущий от базовой стенки. Глубокотянутый контур формируют глубокой вытяжкой с образованием начального прохода цилиндрической формы и плоского дна, которое в дальнейшем удаляют. Далее глубокотянутый контур укорачивают высаживанием. Расширяются технологические возможности. 2 н. и 13 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение имеет отношение к созданию компонента, в частности, рычага управления для транспортного средства, который содержит базовую стенку и проход (канал), идущий от базовой стенки, в частности, образующий кронштейн рычага управления. Настоящее изобретение также имеет отношение к созданию способа изготовления такого компонента.

Из патента DE 102005006673 А1 известен компонент, который содержит базовую стенку и проход, идущий от указанной базовой стенки. Компонент изготовлен из металла и действует как несущий элемент для шестерни, изготовленной из пластмассы, запрессованной на внешнюю шейку указанного компонента. Для обеспечения поворота шестерни, шарикоподшипник установлен на внешней окружности прохода или на внутренней шейке.

Указанный компонент изготовлен с использованием способа, содержащего первую операцию формирования полусферического прохода из плоской заготовки, при помощи глубокой вытяжки. За счет пробивки в центре указанного полусферического прохода получают окно, которое имеет диаметр меньше, чем половина самого большого внутреннего диаметра указанного полусферического прохода. После этого, полусферический проход профилируют при помощи глубокой вытяжки, чтобы образовать проход конической формы. Затем при помощи глубокой вытяжки формируют цилиндрический проход. Благодаря указанной промежуточной операции, изменение размеров или деформация материала за счет вытяжки будет меньше, чем если бы цилиндрический проход формировали непосредственно из указанного полусферического прохода. После этого, толщину стенки указанного цилиндрического прохода расширяют за счет уменьшения его высоты. При этом внутренний диаметр прохода остается постоянным.

Внешний глубокотянутый контур, который соединяет одну сторону заготовки с радиально внешним контуром прохода, имеет относительно большой радиус, так что шарикоподшипник не может быть полностью установлен на внешней окружности прохода. По этой причине, большой диаметр удаляют и образуют поднутрение. Для облегчения профилирования такого поднутрения, большой радиус уменьшают в промежуточной операции.

После формирования внешней шейки и при наличии шестерни из пластмассы, шарикоподшипник запрессовывают на внешний контур прохода или на внутреннюю шейку.

Из патента DE 102006028713 В3 известен компонент, который представляет собой рычаг управления для транспортного средства. Множество проходов в виде шеек, имеющих внутренние опорные поверхности для подшипников, идут от базовой стенки. Предлагается способ, в котором указанный компонент изготавливают из металлической полосы и удерживают соединенным с металлической полосой до его полного изготовления.

Задачей настоящего изобретения является создание компонента, который содержит базовую стенку и проход, выступающий из нее таким образом, что указанный проход может удобно принимать элемент, например подшипник; кроме того, задачей настоящего изобретения является создание способа изготовления такого компонента возможно более легким образом.

В соответствии с настоящим изобретением эта задача решена за счет способа, имеющего признаки по п.1 формулы изобретения.

За счет уменьшения длины глубокотянутого контура и связанного с этим смещения внутреннего контура к стороне (к боковой поверхности) базовой стенки, может быть получен компонент, имеющий проход, который, в отличие от прохода той же самой длины, имеющего не укороченный глубокотянутый контур, имеет более длинный внутренний контур, который, в частности, может быть использован в качестве опоры для подшипника (места посадки подшипника). Более длинная опора для подшипника позволяет лучше удерживать подшипник, при этом одновременно может быть снижено поверхностное давление между подшипником и проходом. Если указанный компонент представляет собой, например, рычаг управления для транспортного средства, то увеличение длины опоры для подшипника всего на несколько миллиметров уже может приводить к четкому улучшению опорных характеристик, в частности характеристики управления колесом автомобиля. При помощи способа в соответствии с настоящим изобретением, глубокотянутый контур может быть отрегулирован вне зависимости от толщины базовой стенки.

Глубокотянутый контур преимущественно может быть закруглен в продольном направлении прохода и его радиус закругления может быть уменьшен при помощи высаживания до величины около 2 мм или меньше, преимущественно до величины около 1 мм или меньше, а предпочтительнее до величины 0.5 мм или меньше. Если указанный радиус закругления имел сначала величину 5 мм, то его уменьшение до величины около 2 мм, 1 мм или даже 0.5 мм приводит к четкому увеличению длины внутреннего контура, в особенности когда имеющееся для прохода пространство является малым, что часто встречается в современных автомобилях. Когда длина прохода не должна превышать, например, 8 мм, тогда увеличение длины опоры для подшипника на 3 мм, 4 мм или даже на 4.5 мм является значительным.

Внутренний пролет прохода преимущественно может быть уменьшен одновременно с уменьшением длины глубокотянутого контура. Таким образом, уменьшение длины глубокотянутого контура и изменение внутреннего пролета производят в одной объединенной производственной операции, что позволяет экономить время. Более того, уменьшение длины глубокотянутый контур и изменение внутреннего пролета может быть осуществлено с меньшими затратами энергии, так как в случае одновременного осуществления этих процедур, влияние наклепа материала будет меньше, чем в случае их последовательного осуществления. Кроме того, когда указанные две процедуры осуществляют одновременно, они положительно влияют друг на друга, в результате чего создается синергетический эффект.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, толщина стенки прохода может быть увеличена одновременно со снижением или уменьшением длины глубокотянутого контура. Таким образом, когда уменьшение длины глубокотянутого контура и увеличение толщины стенки производят в одной объединенной производственной операции, это позволяет экономить время. Кроме того, увеличение толщины стенки прохода и уменьшение длины глубокотянутого контура могут положительно влиять друг на друга, то есть при этом возникает синергетический эффект. Кроме того, указанные две процедуры могут быть осуществлены с меньшими затратами энергии, так как влияние наклепа материала будет меньше, чем в случае их последовательного осуществления.

Проход преимущественно может быть откалиброван до его заданных окончательных размеров, одновременно с уменьшением длины глубокотянутого контура. Таким образом, уменьшение длины глубокотянутого контура и калибровка могут быть осуществлены в одной объединенной производственной операции, что позволяет экономить время.

За счет глубокой вытяжки может быть образован начальный проход, имеющий ориентировочно цилиндрическую форму с плоским дном. Таким образом, может быть образован проход с хорошим запасом материала для следующих операций изготовления, причем, если желательной является конечная цилиндрическая форма, то он (начальный проход) хорошо аппроксимирует такую конечную цилиндрическую форму.

Все плоское дно преимущественно может быть удалено за счет пробивки. За счет этого, требуются только незначительные изменения размеров или незначительные деформации, например, когда проход пробивают цилиндрически, чтобы получить форму прямого цилиндра на части созданного в дне окна.

Особенно предпочтительным является то, что в следующей операции после операции пробивки дна, проход может быть пробит цилиндрически за счет чего получают форму прямого цилиндра на части созданного в дне окна.

Толщина стенки прохода преимущественно может быть увеличена, начиная от толщины стенки начального проход, по меньшей мере на 0.3 мм, преимущественно по меньшей мере на 0.4 мм, а предпочтительнее по меньшей мере на 0.6 мм. Такое увеличение толщины стенки прохода повышает его несущую способность.

Толщина стенки прохода преимущественно может быть увеличена до величины, которая больше, чем толщина базовой стенки. Таким образом, можно выбрать базовую заготовку с толщиной, соответствующей желательной толщине базовой стенки, несмотря на то, что желательно иметь проход с толщиной стенки, которая больше, чем толщина базовой стенки.

Толщина стенки прохода преимущественно может быть увеличена до величины, которая по меньшей мере на 0.2 мм больше, чем толщина базовой стенки, преимущественно по меньшей мере на 0.3 мм больше, а предпочтительнее по меньшей мере на 0.5 мм больше. Если толщина базовой стенки составляет, например, около 2 мм, то толщина стенки прохода может быть увеличена на 0.2 мм, на 0.3 мм или даже на 0.5 мм.

В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения толщина стенки прохода может быть увеличена до уменьшения длины глубокотянутого контура за счет уменьшения внутреннего пролета указанного прохода. Из этого следует, что уменьшение длины глубокотянутого контура и уменьшение внутреннего диаметра производят в одной объединенной производственной операции, что позволяет экономить время. Так как уменьшение длины глубокотянутого контура и уменьшение внутреннего диаметра могут положительно влиять друг на друга, то получают синергетический эффект. Кроме этого, можно экономить энергию, так как наклеп материала может быть меньше в одной объединенной производственной операции, чем в том случае, когда уменьшение внутреннего диаметра и уменьшение длины глубокотянутого контура производят одно после другого.

Сталь с пределом прочности при растяжении 500 Н/мм2 или больше преимущественно может быть использована для изготовления компонента. Удивительным образом, заявленный способ может быть осуществлен удовлетворительным образом, несмотря на использование стали с высоким пределом прочности при растяжении.

Задача настоящего изобретения также решена за счет компонента, имеющего признаки в соответствии с независимым п.14 формулы изобретения.

Так как глубокотянутый контур образован за счет высаживания, то структурные характеристики материала, из которого образован указанный глубокотянутый контур, позволяют получить хорошую прочность. Если материалом является металл, то его дополнительно упрочняют за счет деформации в процессе высаживания.

Более того, задача настоящего изобретения решена за счет компонента, имеющего признаки, в соответствии с которыми глубокотянутый контур может быть закруглен в продольном направлении прохода и его радиус закругления может составлять около 2 мм или меньше, преимущественно около 1 мм или меньше, а предпочтительнее около 0.5 мм или меньше. Таким образом, только незначительная длина прохода использована для глубокотянутого контура. Если длина прохода не должна превышать 8 мм, как в случае современных автомобилей с ограниченным установочным пространством, тогда глубокотянутый контур с размерами около 2 мм, 1 мм или 0.5 мм образует только малую часть длины прохода. Если проход представляет собой кронштейн рычага управления, то имеется хорошая пропорция длины прохода, предназначенная для внутреннего контура, действующего в этом случае как опора для подшипника. Таким образом, могут быть достигнуты хорошие опорные характеристики, в частности характеристики управления колесом при помощи рычага управления.

Проход преимущественно может иметь большую толщину стенки, чем толщина базовой стенки. Таким образом, компонент в целом имеет малый вес, несмотря на наличие прямого прохода.

В соответствии с еще одним предпочтительным вариантом осуществления настоящего изобретения, проход может иметь толщину стенки, которая по меньшей мере на 0.2 мм больше, чем толщина базовой стенки, преимущественно по меньшей мере на 0.3 мм больше, а предпочтительнее по меньшей мере на 0.5 мм больше. Если базовая стенка имеет, например, толщину 2 мм, то увеличение толщины стенки на 0.2 мм, на 0.3 мм или даже на 0.5 мм означает четкое усиление прохода.

Компонент преимущественно может быть изготовлен из стали с пределом прочности при растяжении 500 Н/мм2 или больше. Таким образом, компонент в целом может иметь высокую прочность и, несмотря на это, может иметь малый вес.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи.

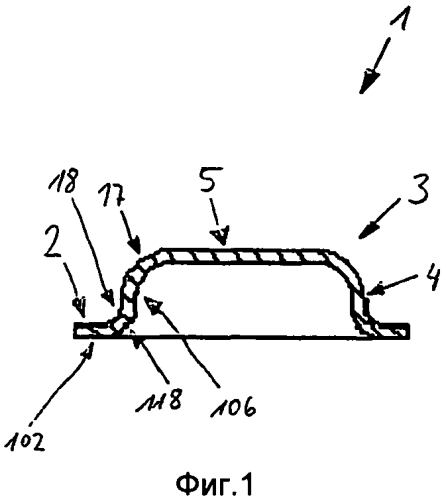

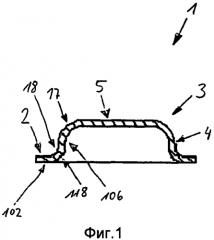

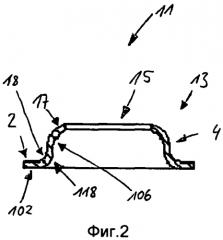

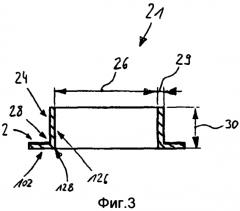

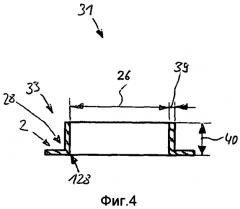

На фиг.1-6 показаны различные операции изготовления заявленного компонента в соответствии с первым конструктивным вариантом, причем на фиг.1-5 показаны соответствующие разрезы компонента в стадии изготовления, а на фиг.6 показан готовый компонент в разрезе.

На фиг.7 показан вид сверху заявленного компонента в соответствии с другим конструктивным вариантом.

На фиг.8 показан разрез компонента по линии VIII-VIII на фиг.7.

На фиг.1-6 показано, как изготавливают заявленный компонент в соответствии с первым конструктивным вариантом.

Компонент может быть изготовлен из заготовки или из полосы. Преимущественно, указанная заготовка или полоса имеет постоянную толщину материала. Компонент может быть изготовлен из металла, например из стали.

Из указанной заготовки или полосы при помощи глубокой вытяжки получают чашеобразный элемент, преимущественно с постоянной толщиной стенки, при необходимости с использованием нескольких операций. Таким образом, может быть образован компонент 1, который содержит базовую стенку 2 и начальный проход 3, как это показано на фиг.1. Начальный проход 3, то есть чашеобразный элемент, полученный за счет глубокой вытяжки, и базовая стенка 2 образованы из материала заготовки или полосы, окружающего начальный проход. Таким образом, начальный проход 3 образован в области глубокой вытяжки указанной базовой стенки.

Начальный проход 3 имеет большую глубину, то есть длину, и больший диаметр, чем заданный готовый проход. В результате, имеется резерв материала для любой последующей деформации или операций изменения размеров. Более того, начальный проход 3 имеет такую же форму, как и заданный готовый проход. В соответствии с этим конструктивным вариантом, начальный проход содержит, по существу, цилиндрическую оболочку 4, а готовый проход содержит цилиндрическую оболочку, которая представляет собой цилиндрическую шейку. Таким образом, требуется меньшая деформация для того, чтобы придать начальному проходу 3 его окончательную форму. Более того, начальный проход 3 имеет, по существу, плоское дно 5. Поэтому требуется немного материала для образования дна 5, причем вытягивание материала во время операции глубокой вытяжки является минимальным, например, по сравнению с закругленным дном.

Оболочка 4 начального проход 3 содержит участок 17, примыкающий к дну 5 и идущий радиально внутрь, причем указанный участок закруглен в этом конструктивном варианте. Более того, оболочка содержит участок 18, идущий радиально наружу и примыкающий к базовой стенке 2. Участок 18, идущий радиально наружу, также закруглен в этом конструктивном варианте.

Начальный проход 3 содержит глубокотянутый контур 118, который соединяет одну сторону 102 базовой стенки 2 с внутренним контуром 106 оболочки 4. Как это показано на фиг.5, указанная сторона 102 базовой стенки 2 представляет собой нижнюю сторону. Начальный глубокотянутый контур 118 может иметь радиус, значение которого соответствует толщине указанной базовой стенки плюс 1-2 мм. Толщина указанной базовой стенки может быть, например, 3 мм.

Дно 5 будет удалено, например, за счет пробивки. В результате, компонент 11, показанный на фиг. 2, будет иметь проход 13 с окном 15.

Участок 17, идущий радиально внутрь и теперь примыкающий к окну 16, расширяют за счет прямой пробивки, при необходимости в нескольких операциях. Радиус участка 18, идущего радиально наружу, слегка уменьшают, главным образом за счет изгиба, например, при помощи держателя заготовки. Таким образом, получают компонент 21, такой как показанный на фиг. 3, который содержит проход 23, имеющий оболочку 24, которая является прямой, за исключением участка 28 уменьшенного радиуса, идущего радиально наружу. Так как оболочка компонента 11, показанного на фиг. 2, уже является, по существу, цилиндрической, то требуется относительно небольшая работа по деформации, чтобы расширить идущий радиально внутрь участок 17, так что цилиндрическая пробивка создает только небольшой наклеп материала. Следовательно, толщина стенки прохода 23 компонента 21, показанного на фиг. 3, все еще остается, по существу, прежней на всей ее длине. Радиус глубокотянутого контура 128 теперь все еще является большим, например, ориентировочно соответствует толщине базовой стенки.

Проход 23, показанный на фиг. 3, имеет толщину 29 стенки, высоту или длину 30, а его внутренний контур 126 имеет внутренний диаметр или внутренний пролет 26. Высоту или длину прохода уменьшают и его толщину стенки увеличивают за счет высаживания, при сохранении величины его внутреннего пролета 26. Таким образом, полученный компонент 31, показанный на фиг. 4, имеет проход 33 с увеличенной толщиной 39 стенки и с уменьшенной высотой или длиной 40. До проведения высаживания структурные характеристики компонента соответствовали типичному структурному изображению для течения материала при глубокой вытяжке, когда начальный проход 3 формируют при помощи глубокой вытяжки. Структурные характеристики изменяются за счет расширения участка 17, идущего радиально внутрь в его прежней области за счет течения материала. За счет высаживания изменяются структурные характеристики и, таким образом, изменяется структурное изображение. В частности, линии скольжения (сдвига), созданные за счет глубокой вытяжки, раздвигаются дальше друг от друга и идут не так прямолинейно. Другими словами, структурное изображение, созданное за счет высаживания, является типичным для высаживания и отличается от предыдущего структурного изображения.

Проход 33 дополнительно сдавливают или осаживают, при необходимости с использованием нескольких операций, чтобы дополнительно уменьшить его высоту или длину и дополнительно увеличить его толщину стенки. Одновременно снижается его внутренний диаметр. Таким образом, получают компонент 41, такой как показанный на фиг.5, имеющий проход 43 с увеличенной толщиной 49 стенки, с дополнительно уменьшенной высотой или длиной 50 и с уменьшенным внутренним пролетом 46. За счет дополнительного высаживания структура прохода 43 дополнительно изменяется характерным образом, что является производным от структурного изображения.

На фиг.5 в кружке с увеличением показано, насколько увеличивается толщина стенки прохода. Это увеличение показано штриховкой двумя линиями. Толщина стенки прохода 43 теперь уже значительно больше, чем толщина базовой стенки 2. Внутренний глубокотянутый контур 128, который соединяет одну сторону 102 базовой стенки 2 с внутренним контуром 146 прохода 43, сохраняет свой большой радиус во время высаживания.

Проход затем дополнительно осаживают, при этом внутренний пролет прохода одновременно уменьшают и проход калибруют под его окончательный размер, особенно в том, что касается его внутреннего глубокотянутого контура и его внутреннего контура. В этой операции толщина стенки прохода дополнительно увеличивается и радиус глубокотянутого контура минимизируется. Он минимизируется до величины не больше, чем 2 мм, преимущественно не больше, чем 1 мм и предпочтительнее ориентировочно не больше, чем 0.5 мм. Таким образом, готовая деталь 51, такая как показанная на фиг.6, имеет проход 53 с внутренним контуром 156, имеющим дополнительно уменьшенный внутренний пролет 56, дополнительно увеличенную толщину 59 стенки, дополнительно уменьшенную высоту или длину 60, и глубокотянутый контур 158 с более резкой кривизной. Уменьшение радиуса глубокотянутого контура 158 вызвано, относительно продольного удлинения прохода 53, уменьшением осевой длины глубокотянутого контура и, одновременно, смещением внутреннего контура 156, особенно его начальной точки, прилегающей к глубокотянутому контуру, в направлении стороны 102 базовой стенки. Таким образом, внутренний контур получает приращение длины за счет уменьшения длины глубокотянутого контура. Альтернативно, можно сказать, что осевая длина глубокотянутого контура уменьшается и, одновременно, внутренний контур 156 расширяется в направлении стороны 102 базовой стенки.

Когда проход 51 действует, например, как опорный кронштейн и его внутренний контур 156 действует как опора для подшипника, тогда осевое уменьшение длины глубокотянутого контура приводит к значительному увеличению длины опоры для подшипника, по сравнению со случаем, когда осевая длина глубокотянутого контура не была укорочена или уменьшена. Уменьшение радиуса до величины, которая меньше, чем толщина базовой стенки, например, до 2 мм, до 1 мм или даже до 0.5 мм, означает значительное увеличение длины опоры для подшипника, если высота или длина готового прохода составляет, например, 8 мм. Такое значительное уменьшение радиуса или такое значительное увеличение длины опоры для подшипника, которое также может быть выражено в процентах, вызывает значительное улучшение опорных характеристик, так как подшипник будет подвешен за счет прохода на большей длине, так что при воздействии сил происходит изменение его положения в меньшей степени. Одновременно, может быть снижено поверхностное давление, за счет которого подвешен подшипник, в результате чего снижается нагрузка на проход.

Толщина стенки готового прохода 53 может быть увеличена по сравнению с толщиной стенки начального проход 53, например, по меньшей мере на 0.3 мм, по меньшей мере на 0.4 мм или даже по меньшей мере на 0.6 мм. Толщина стенки 59 готового прохода 53 может быть больше, чем толщина базовой стенки 2 или начальной заготовки, например, по меньшей мере на 0.2 мм, по меньшей мере на 0.3 мм или даже по меньшей мере на 0.5 мм. Толщина базовой стенки может составлять, например, около 2 мм, около 2.5 мм или около 3 мм.

Кроме того, за счет заявленного способа, внутренний контур прохода может быть образован с высокой точностью, в частности, с высокой точностью цилиндрической формы, и с толщиной стенки, которая, по существу, является постоянной по длине, особенно на продольном участке внутреннего контура. В результате, подшипник будет равномерно сопряжен с внутренним контуром прохода, то есть создается однородная характеристика поверхностного давления, что дополнительно повышает прочность удержания подшипника в заданном положении. Кроме того, при этом имеются только незначительные флуктуации силы выталкивания подшипника и хорошая корреляция между силой вталкивания и силой выталкивания. Так как могут быть обеспечены малые допустимые отклонения, то опора для подшипника является легко воспроизводимой.

Если компонент представляет собой, например, рычаг управления для транспортного средства, то характеристика вождения может быть улучшена, например, ориентировочно на 0.5-0.75 пунктов по шкале оценки с диапазоном от 1 до 10, когда рычаг управления изготовлен в соответствии с настоящим изобретением.

Более того, компонент с такой улучшенной опорной характеристикой может быть изготовлен с малыми затратами, потому что вместо так называемых "заказных прокатанных заготовок" в качестве исходного материала может быть использован материал с соответствующей одинаковой прочностью. Вне зависимости от этого, улучшенный проход может быть получен с толщиной стенки, которая может быть выбрана, по существу, вне зависимости от толщины базовой стенки.

Благодаря увеличению в процессе изготовления толщины стенки прохода, он может воспринимать без разрушения большие силы. Другими словами, для изготовления компонента можно использовать заготовку, которая имеет толщину стенки, слишком тонкую для образования прохода. Таким образом, может быть изготовлен легкий компонент, который, несмотря на это, имеет проход с достаточной толщиной стенки.

Способ в соответствии с настоящим изобретением подходит для использования в нем высокопрочных сталей. Могут быть использованы высокопрочные стали, имеющие предел прочности при растяжении больше, чем 400 Н/мм2 или даже предел прочности при растяжении больше, чем 500 Н/мм2. Например, могут быть использованы ферритовые бейнитные стали, такие как HDT450F и HDT560F, или стали марок FB450, FB540, FB560 или FB590.

На фиг.7 показан вид сверху заявленного компонента в соответствии с другим конструктивным вариантом. Указанный компонент выполнен как рычаг управления 201 транспортного средства, который используют для управления колесом. Рычаг 201 управления имеет ориентировочно U-образное поперечное сечение с боковыми оболочками 202, 203, расположенными напротив друг друга и объединенными друг с другом при помощи задней стороны 204.

Рычаг 201 управления представляет собой единую прессованную деталь, изготовленную при помощи описанного здесь выше способа, в частности, имеющую проходы, образующие кронштейны 205, 206 рычага управления, изготовленные в соответствии с указанным способом.

На фиг.8 показан разрез рычага 201 управления по линии VIII-VIII на фиг.7, причем кольцеобразные кронштейны 205, 206 рычага управления показаны в продольном разрезе. Кронштейны рычага управления имеют высоту или длину 207, 208, составляющую, например, 9.5 мм, и увеличенную толщину 209, 210 стенки, составляющую, например, 2.5 мм. В отличие от этого, боковые оболочки 202, 203, то есть базовые стенки имеют толщину 211, 212 стенки, составляющую, например, 2 мм. Внутренние глубокотянутые контуры 213, 214, которые соединяют наружные поверхности 215, 216 соответствующих боковых оболочек 202, 203 с радиально внутренним контуром 217, 218 соответствующего кронштейна 205, 206 рычага управления, соответственно, имеют радиус закругления 0.5 мм. Таким образом, длина опоры для подшипника в этом конструктивном варианте составляет 9 мм.

Габаритная ширина 219 между опорными кронштейнами 205, 206 составляет, например, 8 мм. На высоте разреза наружные стороны 215, 216 боковых оболочек 202, 203 расположены друг от друга на расстоянии 220, которое составляет, например, 27 мм. Расстояние 219 между опорными кронштейнами 205, 206 может быть необходимым или заданным минимальным расстоянием. Расстояние 220 между наружными сторонами 215, 216 боковых оболочек 202, 203 может быть конструктивно заданным расстоянием или максимальным расстоянием, выбираемым в зависимости от имеющегося пространства. Кронштейны 205, 206 рычага управления представляют собой полые цилиндры и имеют внутренний диаметр 221, 222, например, составляющий около 45 мм.

Структура секций материала, из которых образованы соответствующие внутренние глубокотянутые контуры 213, 214, образована за счет высаживания. Таким образом, указанные части материала имеют структурные характеристики, имеющие характерное структурное изображение для операции высаживания. Другими словами, тот факт, что высаживание имело место, может быть производным от структурного изображения.

1. Способ изготовления компонента (51, 201) рычага управления транспортного средства, в частности кронштейна рычага управления, который содержит базовую стенку (2, 202, 203) и проход (53, 205, 206), идущий от базовой стенки и образованный из базовой стенки, причем формирование прохода включает следующие операции:- формирование начального прохода (3) при помощи глубокой вытяжки, при этом начальный проход (3) имеет ориентировочно цилиндрическую форму и плоское дно (5), в котором глубокотянутый контур (118), который соединяет одну сторону (102, 215, 216) базовой стенки с внутренним контуром (106) прохода (3), получает начальную форму,- удаление плоского дна (5) пробивкой так, чтобы образовать окно (15), которое ограничено участком 17, идущим радиально внутрь,- пробивание прохода цилиндрически для деформации участка (17) и тем самым формирования прохода, имеющего оболочку (24), которая является прямой за исключением глубоковытянутого контура,- высаживание прохода, при этомглубокотянутый контур укорачивают в продольном направлении прохода за счет высаживания, а внутренний контур смещают в направлении стороны (102, 215, 216) базовой стенки (2, 202, 203).

2. Способ по п.1, в котором глубокотянутый контур закругляют в продольном направлении прохода и его радиус закругления уменьшают за счет указанного высаживания до величины около 2 мм или меньше, преимущественно до величины около 1 мм или меньше, а предпочтительнее до величины около 0,5 мм или меньше.

3. Способ по п.1 или 2, в котором внутренний пролет прохода уменьшают одновременно с уменьшением длины глубокотянутого контура.

4. Способ по п.1, в котором толщину стенки прохода увеличивают одновременно с уменьшением длины глубокотянутого контура.

5. Способ по п.1, в котором проход калибруют в соответствии с его заданными окончательными размерами, одновременно с уменьшением длины глубокотянутого контура.

6. Способ по п.1, в котором, начиная от толщины стенки начального прохода (3), толщину стенки прохода в целом увеличивают по меньшей мере на 0,3 мм, преимущественно по меньшей мере на 0,4 мм и предпочтительнее по меньшей мере на 0,6 мм.

7. Способ по п.1, в котором толщину стенки прохода увеличивают до величины, которая больше, чем толщина стенки (211, 212) базовой стенки (2, 202, 203).

8. Способ по п.1, в котором толщину стенки прохода увеличивают до величины, которая больше, чем толщина (211, 212) базовой стенки (2, 202, 203), по меньшей мере на 0,2 мм, преимущественно по меньшей мере на 0,3 мм, а предпочтительнее по меньшей мере на 0,5 мм.

9. Способ по п.1, в котором до уменьшения длины глубокотянутого контура толщину стенки прохода увеличивают и при этом уменьшают внутренний пролет прохода.

10. Способ по п.1, в котором для изготовления компонента используют сталь, имеющую предел прочности при растяжении 400 Н/мм2 или больше.

11. Компонент (51, 201) рычага управления транспортного средства, в частности кронштейна рычага управления, полученный способом по любому из пп.1-10, который содержит базовую стенку (2, 202, 203) и проход (53, 205, 206), идущий от базовой стенки и целиком образованный из указанной базовой стенки, причем глубокотянутый контур (158, 213, 214) соединяет одну сторону (102, 215, 216) базовой стенки (2, 202, 203) с внутренним контуром (156, 217, 218) прохода.

12. Компонент по п.11, в котором глубокотянутый контур (158, 213, 214) закруглен в продольном направлении прохода и его радиус закругления составляет около 2 мм или меньше, преимущественно около 1 мм или меньше, а предпочтительнее около 0,5 мм или меньше.

13. Компонент по п.11 или 12, в котором проход (53, 205, 206) имеет большую толщину стенки (219, 210), чем толщина базовой стенки (2, 202, 203).

14. Компонент по п.11, в котором проход (53, 205, 206) имеет толщину стенки (209, 210), которая больше, чем толщина (211, 212) базовой стенки (2, 202, 203) по меньшей мере на 0,2 мм, преимущественно по меньшей мере на 0,3 мм, а предпочтительнее по меньшей мере на 0,5 мм.

15. Компонент по п.14, который изготовлен из стали, имеющей предел прочности при растяжении 400 Н/мм2 или больше.