Полая деталь, способ и устройство для изготовления полой детали

Иллюстрации

Показать всеCпособ изготовления полой детали для транспортного средства, образованной путем соединения предварительно сформованных элементов из листового металла, включает сверление первого отверстия путем прижимания вращающегося сверла для термического сверления к одному из указанных элементов из листового металла с образованием первого кольцевого выступа на внутренней окружности отверстия, отведение сверла от образованного отверстия и сверление второго отверстия на другом элементе в местоположении, противоположном указанному отверстию, путем прижимания вращающегося сверла для термического сверления к другому элементу в направлении, перпендикулярном поверхности другого элемента, во внутреннем направлении с одновременным образованием второго кольцевого выступа, а также образованием цилиндрического соединительного элемента путем сплавления второго и первого кольцевых выступов. Также предлагается полая деталь для транспортного средства и устройство для изготовления полой детали. Обеспечиваются хорошие прочностные свойства полой детали, низкая себестоимость и приемлемые условия труда на рабочем месте. 3 н. и 1 з.п. ф-лы, 11 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Данное изобретение относится к полой детали, образованной в процессе термического сверления, а также к способу и устройству для изготовления указанной детали.

УРОВЕНЬ ТЕХНИКИ

[0002] Некоторые автомобильные детали содержат пару частей из листового металла, соединенных вместе и расположенных друг против друга, например педали тормоза, используемые в системах педали тормоза автомобилей. Для облегчения веса используемые в настоящее время педали тормоза часто имеют вид полых деталей, содержащих пару частей, выполненных из листового металла, которые расположены друг против друга и соединены по краям.

[0003] Обычная система педали тормоза автомобилей содержит кронштейн, прикрепленный к передней панели, педаль тормоза, верхняя часть которой расположена на опорной оси, установленной с возможностью поворота на кронштейне, и стержень, один конец которого соединен со штифтом, проходящим через верхнюю часть педали тормоза, тогда как другой конец стержня соединен с вакуумным усилителем (не показан) (см., например, указанный ниже патентный документ 1).

[0004] В указанной системе педали тормоза нажатие на педаль тормоза вызывает передачу силы нажатия к вакуумному усилителю посредством соединительной части, расположенной между указанной педалью и стержнем, в результате чего на соединительную часть оказывается большое усилие. Поэтому соединительная часть выполняется с достаточной прочностью путем пробивки в педали тормоза предварительного отверстия, приваривания трубки в указанное отверстие, установки штифта в трубку и соединения конца стержня со штифтом. При изготовлении указанной педали требуется механическая обработка образуемого в ней предварительного отверстия и приваривание трубки, а это нежелательно не только с точки зрения затрат, связанных с расходами на трубку и сварку, но и с точки зрения трудозатрат и условий труда на рабочем месте.

[0005] Таким образом, учитывая требования уменьшения веса деталей транспортного средства в целом, в последнее время педали тормоза изготавливаются путем сборки пары предварительно выполненных частей из тонкого листового металла с образованием полого корпуса и выполнения загиба наружной кромки для соединения указанных частей. Такая педаль имеет облегченный вес, поскольку она является в целом полой, не требует никакой сварки, так как она собрана путем прессования наружной кромки, и обеспечивает подходящие условия труда на рабочем месте.

ДОКУМЕНТЫ УРОВНЯ ТЕХНИКИ

[0006] Патентный документ 1 Японии с номером JP 3892653 В.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] Тем не менее указанной педали тормоза свойственна проблема, связанная с прочностью соединительной части, расположенной между педалью и стержнем, так как педаль образована из частей, выполненных из тонколистового металла, а также другие проблемы, такие как недостаточное соответствие требованиям уменьшения веса и несоответствие условиям труда на рабочем месте, обусловленное привариванием трубки.

[0008] Данное изобретение направлено на решение указанных выше проблем путем создания полой детали для транспортного средства, способа ее изготовления и устройства для ее изготовления, при этом данная деталь может быть образована из элементов, выполненных из тонкого листового металла, не имеет проблем в плане прочности и условий труда на рабочем месте, а также является преимущественной с точки зрения затрат.

[0009] Согласно аспекту данного изобретения для достижения указанной выше цели предложен способ изготовления полой детали для транспортного средства, образованной путем соединения предварительно сформованных элементов из листового металла, включающий сверление первого отверстия с образованием отверстия путем прижимания вращающегося сверла для термического сверления к одному из указанных элементов из листового металла, расположенных с зазором друг от друга, в направлении, перпендикулярном поверхности указанного элемента из указанных элементов из листового металла, во внутреннем направлении с одновременным образованием первого кольцевого выступа на внутренней окружности отверстия, отведение указанного сверла от образованного отверстия и сверление второго отверстия с образованием отверстия на другом элементе из указанных элементов из листового металла в местоположении, противоположном указанному отверстию, путем прижимания вращающегося сверла для термического сверления к указанному другому элементу в направлении, перпендикулярном поверхности указанного другого элемента, во внутреннем направлении с одновременным образованием второго кольцевого выступа на внутренней окружности указанного отверстия, а также с образованием цилиндрического соединительного элемента путем сплавления вместе внутреннего конца второго кольцевого выступа и внутреннего конца первого кольцевого выступа.

[0010] Согласно другому аспекту данного изобретения для достижения указанной выше цели предложена полая деталь для транспортного средства, содержащая первый кольцевой выступ, второй кольцевой выступ и цилиндрический соединительный элемент и изготовленная указанным выше способом.

[0011] Согласно следующему аспекту данного изобретения для достижения указанной выше цели предложено устройство для изготовления упомянутой выше полой детали, содержащее по меньшей мере пару основных шпинделей, обращенных друг к другу поперек плоского стола сверлильного станка и расположенных соосно друг к другу, первое сверло для термического сверления, установленное на одном из указанных шпинделей и предназначенное для сверления первого отверстия в одном из указанных элементов из листового металла, расположенных с зазором друг от друга, с одновременным образованием первого кольцевого выступа, и второе сверло для термического сверления, установленное на другом из указанных шпинделей и предназначенное для сверления второго отверстия в другом из указанных элементов из листового металла с одновременным образованием второго кольцевого выступа, причем внутренний конец указанного второго кольцевого выступа сплавляется с внутренним концом указанного первого кольцевого выступа с образованием цилиндрического соединительного элемента, предназначенного для соединения указанных двух элементов из листового металла.

[0012] Согласно данному изобретению внутренний конец первого кольцевого выступа одного из элементов из листового металла, образованный в результате термического сверления, и внутренний конец второго кольцевого выступа другого из элементов из листового металла, образованного сходным образом, сплавляются вместе с образованием цилиндрического элемента для соединения двух элементов из листового металла, так что хотя облегченный полый элемент образован из элементов, выполненных из тонкого листового металла, он укреплен посредством цилиндрического соединительного элемента. Тем самым достигается отличная прочность, так как цилиндрический соединительный элемент служит в качестве трубки, а в процессе изготовления исключена необходимость приваривания трубки, что делает процесс более приемлемым с точки зрения стоимости материалов, трудозатрат и условий труда на рабочем месте.

[0013] Предпочтительно полая деталь представляет собой педаль тормоза, выполненную для соединения одного конца стержня с вакуумным усилителем, а другого конца стержня - с выступающим концом штифтового элемента, который вставлен в цилиндрический соединительный элемент. Поэтому, даже несмотря на то что педаль тормоза образована элементами из тонкого листового металла, она может представлять собой облегченную педаль с отличными прочностными свойствами, в которой часть, обеспечивающая соединение со стержнем, укреплена указанным цилиндрическим соединительным элементом, при этом отсутствует необходимость приваривания трубки к соединительной части.

[0014] В частности, в полой детали, такой как полая педаль тормоза, которая образована путем сочленения встык пары прессованных элементов из тонкого листового металла и соединения их наружных кромок с использованием такого процесса, как загиб кромок, указанная педаль может быть выполнена устойчивой к воздействию значительного усилия, оказываемого на педаль тормоза, путем обеспечения повышенной прочности всего элемента из тонкого листового металла благодаря дополнительному соединению пары элементов из листового металла посредством цилиндрического соединительного элемента, проходящего во внутреннем направлении от поверхности каждого из указанных элементов. В частности, при том что некоторые педали тормоза изогнуты трехмерным образом, даже в указанных педалях можно предотвратить возникновение короблений и деформаций (даже если указанные педали подвергаются воздействию больших усилий во время работы тормозов) благодаря внутреннему соединению, обеспечиваемому цилиндрическим соединительным элементом.

[0015] Более того, несмотря на то что часть педали тормоза, соединенная с вакуумным усилителем, во время работы тормоза может подвергаться воздействию очень больших усилий, педаль тормоза можно выполнить облегченной по весу и высокопрочной путем образования цилиндрического соединительного элемента на конкретной части и установки штифта внутрь указанного соединительного элемента, обеспечивая соединение со стержнем, проходящим со стороны вакуумного усилителя. Тем самым цилиндрический соединительный элемент укрепляет ту часть, в которой возникает максимальное напряжение.

[0016] Согласно способу изготовления полой детали согласно данному изобретению внутренние концы каждого кольцевого выступа пары элементов из листового металла, образованного в результате термического сверления с противоположных направлений, сплавляются друг с другом с образованием цилиндрического соединительного элемента, так что указанный цилиндрический элемент может быть легко образован, при этом два элемента из листового металла могут быть соединены посредством цилиндрического элемента. Более того, прочность элементов из тонкого и плоского листового металла может быть существенно увеличена посредством указанного цилиндрического соединительного элемента, поэтому его применение в полой детали, к которой предъявляют высокие требования по прочности, чрезвычайно эффективно.

[0017] Согласно устройству для изготовления полой детали согласно данному изобретению, в частности согласно п. 4 формулы изобретения, первое сверло для термического сверления и второе сверло для термического сверления установлены на двух шпинделях, расположенных соосно с осевой линией стола сверлильного станка, для осуществления термического сверления полой заготовки, содержащей пару элементов из листового металла, в результате которого обеспечивается сплавление друг с другом внутренних концов кольцевых выступов с образованием цилиндрического соединительного элемента, обеспечивающего соединение указанной пары элементов. Таким образом, данное устройство представляет собой очень простое оборудование для термического сверления, выполняемого сверху и снизу заготовки, с помощью которого добиваются высокой эффективности производства и высокой рентабельности.

[0018] Цели, признаки и технические характеристики данного изобретения, не считая изложенных выше, будут понятными из приведенного ниже описания со ссылкой на предпочтительные варианты выполнения, которые показаны на прилагаемых чертежах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

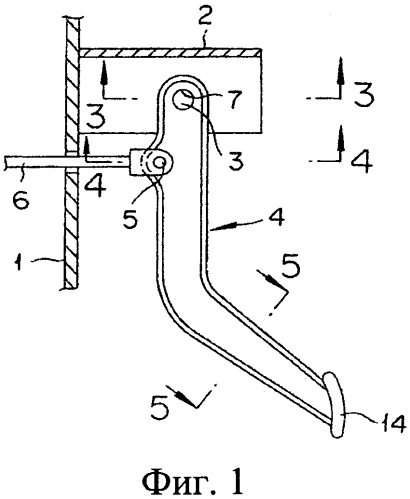

[0019] Фиг. 1 изображает схематический вид сбоку примера системы педали тормоза согласно варианту выполнения данного изобретения.

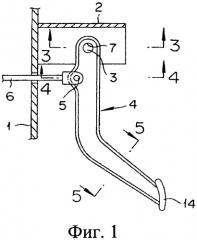

Фиг. 2 изображает схематический вид спереди системы педали тормоза.

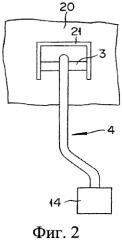

Фиг. 3 изображает разрез по линии 3-3, изображенной на фиг. 1.

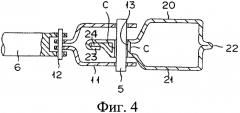

Фиг. 4 изображает разрез по линии 4-4, изображенной на фиг. 1.

Фиг. 5 изображает разрез по линии 5-5, изображенной на фиг. 1.

Фиг. 6 изображает разрез, показывающий положение устройства для изготовления согласно варианту выполнения изобретения перед термическим сверлением.

Фиг. 7 изображает разрез основных элементов после начала термического сверления.

Фиг. 8 изображает разрез основных элементов по завершении сверления первого отверстия.

Фиг. 9 изображает разрез основных элементов при извлечении сверла для термического сверления при термическом сверлении.

Фиг. 10 изображает разрез основных элементов в процессе сверления второго отверстия.

Фиг. 11 изображает график зависимости предела прочности при изгибе от величины зазора.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0020] Ниже приведено подробное описание вариантов выполнения данного изобретения со ссылкой на прилагаемые чертежи.

[0021] Автомобильная деталь, относящаяся к данному изобретению, представляет собой, например, педаль тормоза, предназначенную для использования в системе педали тормоза. Как изображено на фиг. 1, система педали тормоза в целом содержит кронштейн 2, прикрепленный к передней панели 1, педаль 4 тормоза, верхняя часть которой расположена на опорной оси 3, установленной с возможностью поворота на кронштейне 2, штифт 5, проходящий через верхнюю часть педали 4, и стержень 6, один конец которого соединен со штифтом 5, тогда как второй его конец соединен с вакуумным усилителем (не показан на чертеже).

[0022] Для уменьшения веса педаль 4 тормоза образована путем прессования элемента из тонкого листового металла, а затем пространственно изогнута, как изображено на фиг. 1 и 2. Педаль 4 представляет собой полую деталь, выполненную путем прессования пары элементов 20 и 21 из листового металла, которые образованы предварительно и независимо друг от друга, либо из двух элементов 20 и 21 из листового металла, которые соединены в единое целое для образования полой конструкции путем сочленения встык пары прессованных элементов из тонкого листового металла и соединения наружных кромок, например, в процессе загиба кромки, как изображено на фиг. 3-5.

[0023] Например, как изображено на фиг. 3, верхняя концевая часть педали 4 выполнена путем изгибания вокруг сгиба 22 пары элементов 20 и 21 из листового металла, имеющих соединительное опорное отверстие 7, так что указанные элементы соединены встык, путем прессования одной из наружных кромок 23 поверх другой наружной кромки 24 путем загиба кромки, а также путем обеспечения прохождения опорной оси 3, предусмотренной в кронштейне 2, через соединительное отверстие 7. Разумеется, соединение между двумя элементами 20 и 21 из листового металла не ограничено таким загибанием, как загиб кромок.

[0024] Верхняя часть педали 4 соединена штифтом 5 с соединительным элементом 11, расположенным на конце стержня 6, как изображено на фиг. 4. Данную соединительную часть в целом называют вилкой, при этом пара элементов 20 и 21 имеет соединительное отверстие 13 для вилки, через которое проходит штифт 5.

[0025] В частности, в педали 4 согласно данному варианту выполнения соединительное отверстие 13 образовано с цилиндрическим соединительным элементом С, обеспечивающим соединение указанных элементов 20 и 21 путем сваривания внутреннего конца первого кольцевого выступа С1, образованного в результате термического сверления от наружной поверхности элемента 20 к внутренней поверхности, и внутреннего конца второго кольцевого выступа С2, образованного в процессе термического сверления, выполняемого от наружной поверхности элемента 21 к внутренней поверхности. Термическое сверление описано ниже более подробно.

[0026] Поскольку соединительное отверстие 13 подвергается воздействию больших усилий, облегченную по весу, но очень прочную педаль тормоза можно выполнить путем простого процесса, образуя цилиндрический соединительный элемент С, проходящий от поверхности полой детали во внутреннем направлении, путем операции термического сверления при образовании пары элементов 20 и 21, причем цилиндрический соединительный элемент служит в качестве укрепляющего элемента полой педали 4.

[0027] Как изображено на фиг. 5, нижняя часть педали 4 тоже образована путем изгибания пары элементов 20 и 21 вокруг сгиба 22, так что указанные элементы соединены встык, а затем путем прессования одной из наружных кромок 23 поверх другой наружной кромки 24 путем загиба кромки, тогда как нижние концы пары указанных элементов 20, 21 выполнены с образованием подножки 14.

[0028] Ниже описан способ изготовления полой детали согласно данному варианту выполнения и устройство для изготовления указанной детали. Педаль 4 по существу изготавливают путем термического сверления полой заготовки W, образованной путем соединения пары элементов 20 и 21 из листового металла, которые предварительно выполнены с применением прессования. Термическое сверление представляет собой процесс выполнения отверстия в листовом металле и одновременного образования кольцевого выступа С, который образуют путем надавливания на вращающееся с высокой скоростью специальное сверло для термического сверления в направлении, перпендикулярном поверхности элементов 20 и 21 из листового металла.

[0029] В частности, как изображено на фиг. 6, когда заготовка W, содержащая два элемента 20 и 21 из листового металла, расположена на столе Т, используют сверло D для термического сверления для осуществления сверления первого отверстия с верхней стороны двух указанных элементов 20, 21 с образованием первого кольцевого выступа С1. Затем сверло D используют сходным образом для осуществления сверления второго отверстия с нижней стороны с образованием второго кольцевого выступа С2. В частности, в данном варианте выполнения внутренние концы первого кольцевого выступа С1 и второго кольцевого выступа С2 сплавляются в процессе сверления второго отверстия с образованием цилиндрического соединительного элемента С, который обеспечивает соединение элементов 20 и 21 между собой с повышением прочности указанных элементов 20, 21, как изображено на фиг. 10.

[0030] Ниже приведено более подробное описание. Устройство для изготовления согласно данному варианту выполнения основано на принципе сверлильного станка, как изображено на фиг. 6, и содержит плоский стол Т, на котором располагают полую заготовку W, пару шпинделей S, расположенных соосно поперек стола Т напротив друг друга, первое сверло D1 для термического сверления, установленное на нижнем конце верхнего шпинделя S1 посредством зажимного патрона и т.п. для выполнения первого сверления в заготовке W с образованием первого кольцевого выступа С1, и второе сверло D2 для термического сверления, установленное на верхнем конце нижнего шпинделя S2 посредством зажимного патрона и т.п. для выполнения второго сверления в заготовке W с образованием второго кольцевого выступа С2. Поскольку сверлильный станок используется в устройстве согласно данному изобретению, отсутствует необходимость использования специального станка, что очень экономично.

[0031] Как изображено на фиг. 6, сверло D имеет коническую носовую часть 30, прямолинейную часть 31, которая расположена за указанной носовой частью 30, утолщенную часть 32, диаметр которой превышает диаметр прямолинейной части 31, и хвостовую часть 33, диаметр которой равен диаметру указанной прямолинейной части и которая изготовлена из термостойких материалов, таких как карбид вольфрама.

[0032] С другой стороны, до соединения вместе элементов 20 и 21 заготовка W, содержащая указанные элементы 20, 21, имеет распорные элементы 34, расположенные между элементами 20, 21, так что указанные распорные элементы могут быть расположены поперек зазора G и параллельно друг другу, при этом заготовка W расположена горизонтально на столе Т и поддерживается опорными элементами 35, как изображено на фиг. 6.

Распорный элемент 34 предпочтительно следует располагать в местоположении, которое обеспечивает минимальный прогиб указанных элементов 20 и 21 при надавливании на них сверлом D. Если два элемента 20 и 21 предварительно соединены, то отсутствует необходимость в использовании элементов 34, так как их опору могут обеспечить элементы 35.

[0033] Сначала выполняют первое сверление, как описано ниже. В процессе первого сверления первое сверло D1, вращающееся с высокой скоростью, опускают вниз в направлении, перпендикулярном листовому металлу, при этом его носовая часть 30 оказывает нажим на верхний элемент 20 из листового металла. При приложении нажима между носовой частью 30, имеющей закругленный кончик, и элементом 20 образуется выделяющееся при трении тепло. Так как указанное тепло вызывает локальное размягчение элемента 20, то благодаря указанному размягчению постепенно увеличивается площадь контакта элемента 20 с первым сверлом D1. Поскольку наружная поверхность носовой части 30 выполнена суженной на конус, постепенное перемещение указанной части вниз в соответствии с размягчением элемента 20 обеспечивает еще большее увеличение площади контакта между указанным элементом и первым сверлом D1, при этом размягченная часть расширяется в радиальном направлении.

[0034] В конце концов, размягченная часть пробивается носовой частью 30 и уширяется прямолинейной частью 31, которая расположена за носовой частью 30, как изображено на фиг. 7. Хотя носовая часть 30 имеет по существу коническую форму, ее поперечное сечение, перпендикулярное оси, не является круглым, а скорее имеет треугольную или прямоугольную форму с закругленными углами, поэтому сверло может продолжать сверление без сплавления с листовым металлом, хотя оно и вращается с высокой скоростью. В результате образуется первое отверстие 01, а над и под элементом 20 из листового металла вдоль первого сверла D1 образуются выступающие части R1 и R2.

[0035] Как изображено на фиг. 8, при дальнейшем перемещении вниз первого сверла D1 диаметр первого отверстия 01 становится равным диаметру, соответствующему диаметру d прямолинейной части 31, расположенной за носовой частью 30, при этом верхняя выступающая часть R1 прижимается утолщенной частью 32 первого сверла D1 с образованием первого плоского утолщения В1, а из нижней выступающей части R2 формируется первый кольцевой выступ С1, который проходит вдоль осевого направления по наружной поверхности прямолинейной части 31. Образованием первого кольцевого выступа С1 и т.п. завершается сверление первого отверстия.

[0036] Преимущество процесса с использованием сверла D для термического сверления заключается не только в отсутствии образования стружки при выполнении отверстия, но и в образовании выступающей части, представляющей собой кольцевой выступ, формируемый из внутренней кромочной части отверстия, образуемого под воздействием теплоты трения.

[0037] Затем первое сверло D1 отводят из только что образованного первого отверстия 01 в исходное положение, как изображено на фиг. 9.

[0038] Далее начинают сверление второго отверстия. Как изображено на фиг. 10, сверление второго отверстия осуществляют для сверления отверстия в элементе 21 по существу так же, как и в случае сверления первого отверстия, но путем перемещения вверх второго сверла D2 для термического сверления, расположенного внизу. Положение, в котором второе сверло D2 оказывает воздействие, противоположно положению, в котором выполнено первое отверстие 01. В данном случае второе сверло D2, вращающееся с высокой скоростью, оказывает воздействие на элемент 21 в направлении, перпендикулярном поверхности указанного элемента 21. Как изображено на фиг. 10, в результате образуют второе утолщение В2, второе отверстие 02 и второй кольцевой выступ С2, которые аналогичны описанным для случая сверления первого отверстия.

[0039] Однако в процессе увеличения высоты второго кольцевого выступа С2 его внутренний конец сплавляется с внутренним концом первого кольцевого выступа С1. Поскольку зазор G между верхним и нижним элементами 20 и 21 из листового металла, а также диаметр сверла имеют заданные значения, длина второго кольцевого выступа С2 приблизительно достигает внутреннего конца первого кольцевого выступа С1. Поскольку внутренний конец второго кольцевого выступа С2 в дальнейшем переходит из размягченного состояния в почти расплавленное состояние, так что, когда внутренний конец второго кольцевого выступа С2 входит в контакт с внутренним концом первого кольцевого выступа С1, между ними возникает сплавление, при этом указанные кольцевые выступы С1 и С2 соединяются в единое целое. Соответственно, верхний и нижний элементы 20 и 21 прочно соединены посредством цилиндрического соединительного элемента С, что существенно повышает прочностные свойства.

[0040] Использование сверл D1 и D2 для термического сверления, расположенных сверху и снизу, для осуществления сверления исключает необходимость переворачивания заготовки W и, тем самым, ускоряет процесс и делает его более удобным для автоматизации и массового производства. Однако данное изобретение не ограничено указанным, и, разумеется, сверление можно осуществить на заготовке W, содержащей пару элементов 20 и 21, путем ее переворота на столе Т.

[0041] И, наконец, весь процесс завершен, когда второе сверло D2 отводят из образованного второго отверстия 02 в исходное положение.

[0042] Заявителем проведен эксперимент по оценке предела F прочности при изгибе двух элементов 20 и 21, соединенных цилиндрическим элементом С и разделенных зазором G. Результат данного эксперимента представлен на фиг. 11.

[0043] Сверло D для термического сверления, диаметр которого составляет 8 мм, использовано для сверления отверстий в заготовке, содержащей элементы 20 и 21 из листового металла толщиной 1,6 мм, которые соединены вместе с приданием им полой формы в процессе загиба кромок. Для сравнения использованы четыре типа зазора G между элементами 20 и 21, а именно 2,8 мм, 4,8 мм, 6,8 мм и 8,8 мм.

[0044] Хотя предел прочности при изгибе изменяется с изменением размера зазора G, внутренние концы первого кольцевого выступа С1 и второго кольцевого выступа С2 сплавлены вместе по всей окружности с образованием цилиндрического соединительного элемента С для величины зазора G, составляющей 2,8 мм, 4,8 мм и 6,8 мм, при этом для величины зазора G, составляющей 8,8 мм, внутренние концы первого кольцевого выступа С1 и второго кольцевого выступа С2 сплавлены не полностью.

[0045] Установлено, что предел F прочности при изгибе относительно высок в том случае, когда два элемента 20 и 21 из листового металла соединены цилиндрическим соединительным элементом С независимо от размера зазора G, однако предел F прочности на изгиб резко уменьшается, когда внутренние концы первого кольцевого выступа С1 и второго кольцевого выступа С2 не полностью соединены по всей окружности, как в случае зазора G, составляющего 8,8 мм, либо когда соединение выполнено лишь частично.

[0046] Согласно данному эксперименту преимущества от изготовления полой детали можно существенно расширить путем выбора зазора G между двумя элементами 20 и 21 согласно требуемому пределу F прочности при изгибе или путем выбора соответствующих элементов 20 и 21 из листового металла, обеспечивающих требуемый предел F прочности при изгибе для уже заданного зазора G между двумя элементами 20 и 21.

[0047] Изобретение не следует считать ограниченным описанным выше вариантом выполнения, напротив, специалист может модифицировать данное изобретение разными способами в пределах объема его технической концепции. Например, хотя в качестве примера для описания приведенного выше варианта выполнения использована педаль тормоза транспортного средства, данное изобретение не ограничено указанной педалью. Данное изобретение может быть применено к различным полым деталям, таким как рычаги ручного тормоза, другим полым элементам и рамам. Более того, хотя в описанном выше варианте выполнения термического сверления применяют к паре элементов из листового металла одинаковой толщины, изобретение может быть применимо к случаю, когда указанные элементы имеют разную толщину, или к случаю, когда элементов из листового металла несколько. Более того, хотя цилиндрический соединительный элемент С образован в соединительном отверстии 13 для вилки, указанный элемент С может быть образован в соединительном отверстии 7 для опорного элемента в верхней части педали 4 тормоза.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0048] Данный вариант выполнения можно использоваться для полых деталей, обеспечивающих высокую прочность.

[0049] Настоящее изобретение основано на патентном документе Японии №2011-055478, поданном 14 марта 2011 года, полное содержание которого включено в данный документ посредством ссылки.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

[0050]

| 20, 21 | Элементы из листового металла |

| С | Цилиндрический соединительный элемент |

| С1 | Первый кольцевой выступ |

| С2 | Второй кольцевой выступ |

| D | Сверло для термического сверления |

| D1 | Первое сверло для термического сверления |

| D2 | Второе сверло для термического сверления |

| G | Зазор |

| О | Отверстие |

| S1 | Первый шпиндель |

| S2 | Второй шпиндель |

| Т | Стол |

1. Способ изготовления полой детали для транспортного средства, образованной путем соединения предварительно сформованных элементов из листового металла, включающийсверление первого отверстия с образованием отверстия путем прижимания вращающегося сверла для термического сверления к одному из указанных элементов из листового металла, расположенных с зазором друг от друга, в направлении, перпендикулярном поверхности указанного элемента из указанных элементов из листового металла, во внутреннем направлении с одновременным образованием первого кольцевого выступа на внутренней окружности отверстия,отведение указанного сверла от образованного отверстия исверление второго отверстия с образованием отверстия на другом элементе из указанных элементов из листового металла в местоположении, противоположном указанному отверстию, путем прижимания вращающегося сверла для термического сверления к указанному другому элементу в направлении, перпендикулярном поверхности указанного другого элемента, во внутреннем направлении с одновременным образованием второго кольцевого выступа на внутренней окружности указанного отверстия, а также с образованием цилиндрического соединительного элемента путем сплавления вместе внутреннего конца второго кольцевого выступа и внутреннего конца первого кольцевого выступа.

2. Полая деталь для транспортного средства, содержащая первый кольцевой выступ, второй кольцевой выступ и цилиндрический соединительный элемент и изготовленная способом по п.1.

3. Полая деталь по п.2, которая представляет собой педаль тормоза, предназначенную для соединения одного конца стержня с вакуумным усилителем, а другого конца стержня с выступающим концом штифтового элемента, вставленного в цилиндрический соединительный элемент.

4. Устройство для изготовления полой детали для транспортного средства по п.2 или 3, содержащее по меньшей мере пару основных шпинделей, обращенных друг к другу поперек плоского стола сверлильного станка и расположенных соосно друг с другом,первое сверло для термического сверления, установленное на одном из указанных шпинделей и предназначенное для сверления первого отверстия в одном из указанных элементов из листового металла, расположенных с зазором друг от друга, с одновременным образованием первого кольцевого выступа, ивторое сверло для термического сверления, установленное на другом из указанных шпинделей и предназначенное для сверления второго отверстия в другом из указанных элементов из листового металла с одновременным образованием второго кольцевого выступа,причем внутренний конец второго кольцевого выступа сплавляется с внутренним концом первого кольцевого выступа с образованием цилиндрического соединительного элемента, предназначенного для соединения указанных двух элементов из листового металла.