Теплозащитный элемент остекления и способ его изготовления

Иллюстрации

Показать всеТеплозащитный элемент остекления содержит систему стеклянных пластин с первой наружной стеклянной пластиной и второй наружной стеклянной пластиной, из которых первая наружная стеклянная пластина выступает за вторую наружную стеклянную пластину со всех сторон на величину выступающей поверхности, приспособление для выдерживания расстояния с распорками, которые предназначены для установки расстояния между стеклянными пластинами, и приспособление краевого уплотнения, которое служит для герметизации промежуточного пространства между стеклянными пластинами относительно окружения и содержит профилированную раму, которая вакуумплотно закреплена на выступающей поверхности внутренней стороны первой наружной стеклянной пластины, при этом элемент остекления предназначен для создания в промежуточном пространстве уменьшенного по сравнению с наружным атмосферным давлением давления, и при этом рама закреплена вакуумплотно на наружной стороне второй наружной стеклянной пластины и на боковом крае второй наружной стеклянной пластины и образует соединенное с промежуточным пространством пространство разряжения, и предусмотрено по меньшей мере одно приспособление разряжения, которое предназначено для разряжения пространства разряжения через раму. Приведено также описание способа изготовления элемента остекления. 6 н. и 25 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к теплозащитному элементу остекления с признаками ограничительной части пункта 1 формулы изобретения и к способу его изготовления. Приведено также описание применений теплозащитного элемента остекления.

Уровень техники

Широко известно изготовление стекла с вакуумной изоляцией, содержащего две стеклянные пластины, которые включают разряженное промежуточное пространство и соединены друг с другом через заданные распорки и окружное приспособление для герметизации по краям. Распорки распределены между стеклянными пластинами по их поверхности, например, с равномерным точечным растром с расстоянием друг от друга от 20 до примерно 50 мм или больше. Создание вакуума в промежуточном пространстве можно осуществлять с помощью установленного в одной из стеклянных пластин и/или на краевом уплотнении приспособления для создания разряжения и/или в вакуумной камере. Например, в WO 87/03327 А1 приведено описание элемента остекления с системой стеклянных пластин, в которой приспособление для уплотнения края содержит профилированную раму, которая вакуумплотно закреплена на внутренних сторонах наружных стеклянных пластин системы стеклянных пластин.

Вакуум выполняет задачу предотвращения потери тепла за счет конвекции и теплопроводности газа между стеклянными пластинами. Он является решающей величиной для достижения с помощью стекла с вакуумной изоляцией высоких значений теплоизоляции. Поэтому к количеству вакуума (достигаемому давлению), его сохранению и улучшению (герметичности и геттерированию), а также к способу выполнения приспособления для создания разряжения и приспособления краевого уплотнения предъявляются высокие требования. Краевое уплотнение имеет особое значение, поскольку с его помощью обеспечивается не только герметичность, но должны также по меньшей мере частично восприниматься, соответственно компенсироваться, возникающие при использовании конструктивного элемента механические и термомеханические нагрузки, а также вынужденные деформации, например вследствие термических расширений, без утраты функций. В обычной технологии такие действующие во всех пространственных направлениях коробления до настоящего времени не учитывались или учитывались не в достаточной мере.

Нагрузки возникают, в частности, за счет комбинации наружного давления воздуха и различного теплового расширения отдельных стеклянных пластин относительно друг друга. Последнее обусловлено тем, что отдельные стеклянные пластины в зависимости от цели их применения имеют различную температуру. В остеклении, например, задняя внутренняя стеклянная пластина обычно имеет почти постоянную температуру, в то время как наружная стеклянная пластина может иметь по сравнению с ней значительно более высокую или значительно более низкую температуру. Вследствие различий температуры стеклянных пластин, например до 60К и больше, происходят различные тепловые расширения и тем самым различные изменения геометрических размеров стеклянных пластин, которые должны компенсироваться краевым уплотнением, без ухудшения герметичности. При этом уже при незначительном сдвиге стеклянных пластин относительно друг друга могут возникать настолько большие механические, соответственно термомеханические напряжения, что могут вызываться повреждения краев стеклянных пластин и/или краевого уплотнения и тем самым неконтролируемое и полное разрушение элемента остекления. Уже при средних геометрических размерах примерно 1,5 м вызываемые разницей температуры изменения геометрических размеров лежат все же в диапазоне примерно 1 мм и выше. Однако на практике требуются еще большие геометрические размеры.

Особенно высокую чувствительность вакуумное теплозащитное остекление имеет в угловых зонах, где возникающие во всех направлениях явления теплового расширения локально накладываются друг на друга и где из-за связанных с этим механических напряжений могут происходить даже коробления или т.п.

На практике повреждения или разрушения в обычных теплозащитных элементах остекления проявляются в виде трещин и сколов во всей краевой зоне при ненадлежащем применении вязких, соответственно стеклообразных клеящих, соответственно соединительных материалов. Дополнительно к этому в обычном вакуумном теплозащитном остеклении наблюдаются также коробления вдоль кромок стекла, причиной которых являются, например, локальные затенения, локальные охлаждения или т.п. Такие локально изменяющиеся, соответственно локально действующие составляющие нагрузки, соответственно сил, также должны восприниматься без повреждений, соответственно, компенсироваться исправным краевым уплотнением.

При выполнении теплозащитных элементов остекления необходимо выполнять высокие требования относительно точности, надежности и воспроизводимости. Таким образом, существует потребность в способе изготовления теплозащитных элементов остекления, которые отвечают указанным требованиям, имеют минимальный процент брака и одновременно имеют невысокую стоимость. Эти требования выполняются с помощью обычных способов неудовлетворительно. Описание некоторых недостатков и проблем изготовления и технологии обычных вакуумных теплозащитных стекол приводится ниже.

Первым недостатком известных вакуумных теплозащитных остеклений является то, что для создания разряжения имеются в распоряжении лишь очень небольшие объемы, которые образованы между стеклянными пластинами. При типичных расстояниях между стеклянными пластинами, например примерно 50 мкм - 300 мкм, для объема получаются значения лишь примерно 0,05-0,3 л на один квадратный метр. В противоположность этому внутренняя поверхность обращенных к подлежащим разряжению промежуточным пространствам поверхностей стекла является очень большой, так что известные вакуумные теплозащитные остекления имеют очень низкое отношение объема к поверхности менее 0,5 мм (обычно между примерно 0,025 мм и 0,15 мм). Эти особенно неблагоприятные условия приводят к тому, что абсорбированные, соответственно связанные на внутренних поверхностях, в близких к поверхности зонах или в распорках даже в очень малых концентрациях остаточные молекулы газов (например воды, углеводородов и т.д.) или другие загрязнения за счет, например, процессов десорбции или диффузии высвобождаются и тем самым приводят к нежелательному подъему давления в разряженных промежуточных пространствах. Для высвобождения таких остаточных молекул газа (виртуальных утечек) достаточно, например, повышения температуры или облучения, которые всегда происходят при обычных условиях использования элементов остекления. Поскольку имеются лишь очень небольшие объемы, последствия высвобождаемых даже лишь в очень небольшом количестве остаточных молекул газа могут быть экстремально неблагоприятными, поскольку повышение давления приводит к значительному ухудшению теплозащитных свойств вакуумного теплозащитного остекления вплоть до полного выхода из строя конструктивных элементов иногда уже после короткого промежутка времени.

Второй недостаток обычного вакуумного теплозащитного остекления состоит в том, что для получения требуемого вакуума ниже 10-1-10-3 Па или ниже необходимо экстремально длительное время в диапазоне от нескольких минут до иногда нескольких часов, так что изготовление конструктивных элементов является очень дорогим, и иногда даже требуются дополнительно большие технические и финансовые затраты на установку для разряжения. При разряжении происходит переход от вязкого газового потока при высоких давлениях к молекулярному потоку при низких давлениях. Молекулярный поток начинается, когда средняя длина свободного пути молекул между соударениями примерно равна расстоянию между стеклянными пластинами. При типичном расстоянии между стеклянными пластинами от примерно 50 мкм до 300 мкм эта ситуация возникает уже при давлениях в несколько десятков Па (воздух при комнатной температуре), которые еще далеко недостаточны для получения особенно хороших значений теплоизоляции меньше 0,8 Вт/(м2К), в частности, меньше 0,5 Вт/(м2К). В диапазоне молекулярного потока отсасывающая способность и тем самым время разряжения особенно зависит от геометрических условий подлежащих разряжению объемов. Например, в этом диапазоне всасывающая способность через трубку для создания разряжения зависит от четвертой степени диаметра, так что уже одно небольшое увеличение поперечного сечения приводит к значительному сокращению времени разряжения, или наоборот слишком малый диаметр приводит к значительно большему времени разряжения.

В обычных вакуумных теплозащитных остеклениях имеются особенно неблагоприятные условия для уменьшения времени разряжения. С одной стороны, время разряжения зависит от размеров поперечного сечения подлежащего разряжению между стеклянными пластинами пространства. За счет небольшого расстояния между стеклянными пластинами (небольшой проводимости) молекулам газа требуется очень длительное время, для того чтобы преимущественно за счет соударений с поверхностью стекла случайно достигать и в конечном итоге проходить через приспособление для создания разряжения, чтобы затем быть отсосанными с помощью вакуумного насоса. С другой стороны, собственно, разряжение выполняется в большинстве случаев локально через установленную либо у края стеклопакета, либо на одной из поверхностей стеклянной пластины трубку для создания разряжения. Однако трубки для создания разряжения при обычных вакуумных изолирующих остеклениях по конструктивным причинам можно выполнять лишь с небольшим диаметром, обычно от примерно 1 мм до примерно 2 мм. Этот диаметр слишком мал для выполнения быстрого и тем самым дешевого разряжения. Хотя в принципе можно одновременно устанавливать несколько трубок для создания разряжения с целью увеличения эффективной площади поперечного сечения, однако для этого необходимо дополнительно предусматривать различные технические приспособления, так что стоимость только увеличивается. Кроме того, следует учитывать, что газовые молекулы, которые находятся дальше от приспособления для создания разряжения, должны двигаться на всем пути через очень узкое отверстие между стеклянными пластинами, чтобы быть отсосанными через узкую трубку для создания разряжения. В частности, в имеющих большой формат элементах остекления это приводит к дополнительному увеличению времени откачивания.

Эти недостатки не могут быть компенсированы даже за счет создания разряжения вакуумных теплозащитных остеклений в технически сложной и дорогой вакуумной установке. Хотя этот способ обеспечивает сокращение времени разряжения за счет того, что молекулы могут в этом случае двигаться на всех сторонах элементов остекления в вакуумную камеру и тем самым могут быть отсосаны. Однако следует учитывать, что элементы остекления перед разряжением необходимо вводить через шлюз в вакуумную установку, а затем необходимо выполнять разряжение самой вакуумной камеры до давления по меньшей мере 10-1-10-3 Па, так что при этом также возникает сравнимое и иногда даже более длительное время разряжения. Кроме того, следует учитывать, что в этом способе необходимо выполнять герметичное закрывание элементов остекления также внутри вакуумной установки, что является на практике очень трудоемким и очень дорогим процессом.

Третий недостаток обычных вакуумных теплозащитных остеклений состоит в том, что очень малые объемы между стеклянными пластинами не обеспечивают достаточное пространство для размещения достаточного количества геттерного материала. В конечном итоге нет также достаточного разряженного пространства внутри известных элементов остекления, в которых можно активировать геттерные материалы, например посредством термического испарения, без того, что испаренные материалы становятся видимыми для пользователя, что в конечном итоге воспринимается как ухудшение качества элементов остекления.

Критичные зоны представляют также угловые зоны обычных элементов остекления, в которых действующие в различных направлениях изменения длины, соответственно формы, сложным образом накладываются друг на друга, и возникающие там механические напряжения принимают особенно высокие значения. На практике в обычных элементах остекления обнаруживаются трещины, сколы, усталость материала вплоть до разломов стекла. При этом следует учитывать, что уже одно образование микроскопических пор, соответственно трещин, иногда микроскопически малых повреждений достаточно, чтобы сделать элементы остекления полностью непригодными, поскольку вакуум внутри элементов остекления не может удерживаться на основании возникающих в этих местах неплотностях. В частности, при применении пленок для краевого соединения было установлено, что при укладке пленок вокруг углов возникают складки, надломы и т.п., так что не обеспечивается полная герметичность. Эти проблемы тем больше, чем больше размеры элементов остекления. Известные способы не содержат достаточной идеи о возможности выполнения элементов остекления, которые преодолевают имеющиеся недостатки и обеспечивают возможность изготовления с большими размерами.

Задача изобретения

Задачей изобретения является создание улучшенного элемента остекления, с помощью которого можно предотвращать недостатки обычных элементов остекления. Элемент остекления должен отличаться, в частности, высокой механической стабильностью, простой конструкцией и упрощенным изготовлением. Задачей изобретения является, в частности, создание элемента остекления с размерами вплоть до 2500 мм длины кромки и больше со свободно выбираемой геометрией (формой, величиной) так, что можно сохранять высокий вакуум в элементе остекления в течение всего срока службы изделия. Кроме того, задачей изобретения является создание улучшенного способа изготовления элемента остекления, с помощью которого могут быть исключены недостатки обычных технологий изготовления элементов остекления.

Эти задачи решены с помощью элемента остекления, соответственно, способа его изготовления, с признаками независимых пунктов формулы изобретения. Предпочтительные варианты выполнения и применения изобретения следуют из зависимых пунктов формулы изобретения.

Сущность изобретения

Согласно первому аспекту изобретения указанная выше задача решена с помощью элемента остекления, который содержит систему стеклянных пластин по меньшей мере с двумя стеклянными пластинами, из которых первая наружная стеклянная пластина со всех сторон выступает за вторую наружную стеклянную пластину на величину выступающей поверхности. Кроме того, элемент остекления содержит приспособление для выдерживания расстояния с распорками, которые предназначены для установки расстояния между стеклянными пластинами. Распорки создают промежуточное пространство между стеклянными пластинами, в котором создается уменьшенное по сравнению с наружным атмосферным давлением давление. Кроме того, элемент остекления содержит устройство краевого уплотнения, которое служит для герметизации промежуточного пространства между стеклянными пластинами относительно окружающей среды. Согласно изобретению приспособление краевого уплотнения содержит профилированную раму, которая вакуумплотно закреплена на выступающей поверхности внутренней стороны первой наружной стеклянной пластины и на наружной стороне второй наружной стеклянной пластины и образует на боковом крае второй наружной стеклянной пластины соединенное с промежуточным пространством пространство разряжения.

Предпочтительно приспособление краевого уплотнения образовано с помощью профилированной рамы из листового или пленочного, многократно согнутого, стабильного по форме материала. Рама содержит зоны фиксации (зоны соединения), в которых рама соединена по поверхности со стеклянными пластинами, и профилированные поверхности, которые проходят между зонами фиксации. Зоны фиксации содержат две по существу плоские и параллельные друг другу зоны, которые за счет их соединения со стеклянными пластинами выполнены жесткими. При деформации стеклянных пластин (например, за счет теплового расширения) не могут возникать или возникают лишь небольшие деформации зон фиксации, так что не возникают критические силы отслаивания перпендикулярно поверхностям стеклянных пластин.

Профилированные поверхности, которые образуют переход от первой зоны фиксации на первой стеклянной пластине ко второй зоне фиксации, выполнены с возможностью механической деформации. Профилированные поверхности могут быть плоскими или изогнутыми на некоторых участках. Части профилированных поверхностей, которые изогнуты сильнее, чем их окружение, называются дуговыми зонами. В дуговых зонах рама имеет радиус кривизны по меньшей мере 0,5 мм, предпочтительно по меньшей мере 1 мм. Рама образует многократно волнисто изогнутый или выпуклый лист, который проходит вдоль кромок стеклянных пластин. Рама имеет форму сильфона, складки которого не надломлены, а изогнуты и образованы дуговыми зонами.

Профилирование рамы выполнено за счет выбора материала и его толщины так, что при воздействии давления наружного воздуха форма профильных поверхностей, включая дуговые зоны, не изменяется или изменяется относительно немного. Это является существенным преимуществом по сравнению с предусмотренной в обычном элементе остекления пленкой, в которой на основании сил давления воздуха возникают сильные деформации, так что материал не выдерживает возникающие при деформации стеклянных пластин силы.

Предпочтительно стабильная по форме рама элемента остекления согласно изобретению за счет соединения с внутренней стороной большей стеклянной пластины и наружной стороной меньшей стеклянной пластины пригодна как для неподвижного соединения друг с другом стеклянных пластин, так и для компенсации возможных деформаций за счет движения или изменения величины стеклянных пластин без нарушения герметичного соединения со стеклянными пластинами.

Предпочтительно за счет соединения рамы с наружной стороной меньшей стеклянной пластины увеличивается соединенное с промежуточным пространством пространство разряжения по сравнению с обычным элементом остекления, например, согласно ЕР 247098, так что достигаются преимущества для создания разряжения в элементе остекления и для восприятия тепловых движений стеклянных пластин относительно друг друга.

Пространство разряжения увеличивается также за счет многократной дуговой формы профиля рамы, за счет чего предпочтительно создается дополнительное разряженное буферное и/или функциональное пространство.

Согласно другому аспекту изобретения указанная выше задача решена с помощью конструктивного элемента, который имеет по меньшей мере один элемент остекления согласно указанному выше первому аспекту. Конструктивный элемент является, например, окном для здания или транспортного средства, которое отличается долговременной стабильностью теплоизоляции. Конструктивный элемент имеет наружную сторону, которая предусмотрена для направления в установленном состоянии конструктивного элемента во внешнее окружение, и внутреннюю сторону, которая предусмотрена для направления в установленном состоянии конструктивного элемента внутрь, например, здания или транспортного средства. Наибольшая наружная стеклянная пластина системы стеклянных пластин может быть предусмотрена на внутренней стороне или наружной стороне конструктивного элемента.

Согласно третьему аспекту изобретения указанная выше задача решена с помощью способа изготовления элемента остекления согласно указанному выше первому аспекту.

Согласно одному предпочтительному варианту выполнения изобретения рама элемента остекления имеет несколько дуговых зон, которые проходят вдоль боковых кромок (краев) стеклянных пластин. Дуговые зоны могут быть изогнуты в направлении, параллельном выступающей поверхности, т.е. профиль приспособления краевого уплотнения является волнистым перпендикулярно прохождению стеклянных пластин. В этом случае могут обеспечиваться преимущества для увеличения пространства разряжения за выступающей поверхностью за счет нескольких дуговых зон. В качестве альтернативного решения дуговые зоны могут быть изогнуты в направлении, перпендикулярном выступающей поверхности, т.е. профиль приспособления краевого уплотнения является волнистым параллельно прохождению стеклянных пластин. В этом случае могут быть обеспечены преимущества для увеличения пространства разряжения за выступающей поверхностью за счет увеличенных профильных поверхностей. Согласно другому предпочтительному варианту выполнения изобретения профильные поверхности рамы ориентированы почти перпендикулярно или почти параллельно выступающей поверхности.

Согласно другому предпочтительному варианту выполнения изобретения дуговые зоны, когда они изогнуты параллельно выступающей поверхности, имеют такую форму, что дуговые зоны, которые обращены к первой наружной стеклянной пластине, по меньшей мере частично находятся в механическом контакте с ее внутренней стороной. Дуговые зоны прилегают на выступающей поверхности к внутренней стороне первой стеклянной пластины, за счет чего предпочтительно образованы места механической опоры, которые стабилизируют раму. Заявителем было установлено, что эта функция стабилизации неожиданным образом может быть выполнена без сужения пространства разряжения.

Зоны фиксации соединены вдоль уплотнительных поверхностей со стеклянными пластинами. Согласно другому предпочтительному варианту выполнения изобретения первая уплотнительная поверхность и вторая уплотнительная поверхность выполнены плоскими и параллельными друг другу. Крепление первой зоны фиксации рамы с помощью первой уплотнительной поверхности на всегда большей стеклянной пластине внутри и крепление второй зоны фиксации рамы с помощью второй уплотнительной поверхности на всегда меньшей стеклянной пластине снаружи имеет то преимущество, что одна сторона (поверхность) материала рамы соединена как с первой, так и со второй наружной стеклянной пластиной. Соединение осуществляется без смены поверхности, что улучшает стабильность рамы.

Особые преимущества для механической стабильности соединения рамы со стеклянными пластинами и герметичности обеспечиваются, когда согласно другому предпочтительному варианту выполнения изобретения первая уплотнительная поверхность и вторая уплотнительная поверхность содержат или по меньшей мере частично содержат стеклянный припой, который размягчается при температуре меньше 600°С, в частности меньше 540°С. Особенно предпочтительно зоны фиксации имеют коэффициент теплового расширения, который согласован с коэффициентом теплового расширения стеклянных пластин и рамы, т.е. выбран с минимальной разницей с ним. Было установлено, что особенно предпочтительно, когда уплотнительные поверхности содержат по меньшей мере один из оксидов элементов: свинец, литий, висмут, натрий, бор, фосфор и кремний.

Предпочтительно рама приспособления краевого уплотнения имеет такую форму и соединена со стеклянными пластинами так, что в разряженном состоянии элемента остекления внешнее давление атмосферы воздействует на первую и вторую зоны фиксации рамы. За счет этого зоны фиксации прижимаются к уплотнительным поверхностям и дополнительно стабилизируются.

Другой предпочтительный вариант выполнения изобретения характеризуется тем, что расстояние по вертикали внутреннего, обращенного к пространству разряжения края первой уплотнительной поверхности от ближайшей распорки меньше или равно 70 мм, в частности меньше или равно 45 мм.

Предпочтительно рама элемента остекления согласно изобретению имеет один или комбинацию следующих признаков. Когда рама имеет по меньшей мере один С-, U-, Z-, Ω- или S-образный профиль, то достигается особенно высокая стабильность профильных поверхностей, включая дуговые зоны. Предпочтительно рама имеет по меньшей мере три дуговые зоны. Можно комбинировать несколько указанных выше профилей с целью образования по меньшей мере трех дуговых зон с попеременно противоположной ориентацией (кривизной). Кроме того, стабильность формы можно дополнительно улучшить, когда рама имеет стабилизирующие элементы, такие как, например, гофры, канавки или желобки. Изменения толщины и/или прочности (жесткости) предпочтительно вдоль направления кромок стеклянных пластин и/или перпендикулярно ему также приводят к механической стабилизации рамы. Предпочтительно материал рамы имеет толщину меньше 500 мкм. Заявителем было установлено, что при большей толщине могут образовываться очень большие механические напряжения в материале рамы (например, в дугах), и при тепловых деформациях стеклянных пластин может преждевременно происходить усталость материала. Кроме того, слишком толстый и тем самым слишком жесткий материал рамы может вызывать очень большие силы в зоне уплотнительных поверхностей и за счет этого ухудшение герметичности. Особенно предпочтительна толщина меньше 300 мкм. Кроме того, материал рамы имеет предпочтительно толщину больше 50 мкм. Меньшая толщина приводит к чрезмерной чувствительности относительно механических нагрузок. Особенно предпочтительна толщина больше 70 мкм.

Предпочтительно рама содержит по меньшей мере одно: сплав железа и никеля (FeNi), сплав железа, никеля и хрома (FeNiCr), сплав железа и хрома (FeCr), платину, ванадий, титан, хром, алюминий и кобальт, в частности, сплав Fe-Ni с долей никеля 40-55%, сплав Fe-Ni-Cr, сплав Fe-Cr с долей хрома 23-30% или нержавеющую сталь с долей хрома 15-20%.

Согласно другому предпочтительному варианту выполнения изобретения рама составлена из кромочных частей и частей углового соединения с образованием замкнутого окружного конструктивного элемента. Кромочные части проходят вдоль кромок стеклянных пластин и соединены в угловых зонах с соответствующими граничащими частями углового соединения. Части углового соединения состоят из скругленной, в частности, многократно изогнутой полосы материала. Рама образована в угловых зонах стеклянных пластин с помощью частей углового соединения, которые герметично соединены с проходящими вдоль продольных кромок кромочных частей. Зона, в которой кромочные части и части углового соединения соединены друг с другом, называется также зоной соединения или перехода.

Элемент остекления согласно изобретению снабжен по меньшей мере одним приспособлением для создания разряжения, которое предназначено для соединения элемента остекления с вакуумным устройством для создания разряжения в пространстве разряжения и через него также промежуточного пространства по меньшей мере между двумя стеклянными пластинами и для вакуумплотной герметизации после разряжения. Согласно изобретению приспособление для создания разряжения образует трубопровод для создания разряжения, который проходит через раму приспособления краевого уплотнения. Предпочтительно за счет этого в отличие от обычного разряжения через одну из стеклянных пластин согласно ЕР 247098 достигается более быстрое разряжение при изготовлении элемента остекления и отпадает необходимость в сверлении стеклянных пластин. Заявителем было установлено, что приспособление для создания разряжения с профилированным приспособлением краевого уплотнения согласно изобретению образует достаточно стабильное и длительно вакуумплотное соединение.

Предпочтительно приспособление для создания разряжения имеет по меньшей мере один трубопровод для создания разряжения, который предназначен для соединения с вакуумным устройством и имеет по меньшей мере частично согласованную с профилем рамы манжетную зону, которая вакуумплотно соединена с рамой. Трубопровод для создания разряжения имеет, например, круглое внутреннее поперечное сечение (трубка для создания разряжения) или другую, выбранную в зависимости от применения форму поперечного сечения. Согласно изобретению манжетная зона может быть соединена вакуумплотно по меньшей мере с одной из кромочных частей или углового соединения.

В качестве альтернативного решения или дополнительно приспособление для создания разряжения может быть угловой частью, которая заменяет одну из частей углового соединения. Угловая часть является, например, предварительно сформированным (в частности, штампованным) металлическим конструктивным элементом с отверстием для трубопровода для создания разряжения, который может быть вварен в угловую часть.

Изобретение не ограничивается элементом остекления с точно двумя стеклянными пластинами, а может быть реализовано также с помощью системы стеклянных пластин с тремя или больше стеклянными пластинами. Между первой и второй наружными стеклянными пластинами может быть расположена по меньшей мере одна внутренняя стеклянная пластина, поверхность которой меньше поверхности первой наружной стеклянной пластины, при этом промежуточное пространство между стеклянными пластинами соединено с пространством разряжения. Предпочтительно по меньшей мере одна внутренняя стеклянная пластина не соприкасается с приспособлением краевого уплотнения.

Создание увеличенного по сравнению с уровнем техники пространства разряжения с помощью устройства краевого уплотнения согласно изобретению имеет дополнительное преимущество относительно установки вспомогательных приспособлений в пространстве разряжения. Например, в пространстве разряжения может быть предусмотрено по меньшей мере одно сенсорное устройство, например, для измерения остаточного газа, соответственно его свойств (например, теплопроводности, характеристики ионизации, характеристики абсорбции, соответственно излучения и т.д.), по меньшей мере одно измерительное устройство, например для измерения давления, и по меньшей мере одно геттерное приспособление.

Для изготовления элемента остекления согласно изобретению сначала подготавливают стеклянные пластины в виде штабеля стеклянных пластин с распорками распорного приспособления, материал рамы приспособления краевого уплотнения с кромочными частями и частями углового соединения и по меньшей мере одно приспособление для создания разряжения. Затем материал рамы разрезают на кромочные части и части углового соединения с желаемыми размерами и формами. В материале кромочных частей и частей углового соединения приспособления краевого уплотнения выполняют по меньшей мере одно отверстие, и в отверстии устанавливают по меньшей мере одно приспособление для создания разряжения. Затем выполняют складывание вместе штабеля стеклянных пластин, частей рамы приспособления краевого уплотнения и приспособления для создания разряжения и подготовку вакуумплотных соединений кромочных частей, частей углового соединения и приспособления для создания разряжения с целью образования окружной рамы и вакуумплотных соединений рамы с наружными сторонами наружных стеклянных пластин штабеля стеклянных пластин. Наконец, создают разряжение в элементе остекления, герметизацию приспособления для создания разряжения и фиксацию обрамления, как это известно для обычных элементов остекления.

Краткое описание чертежей

Другие признаки и преимущества изобретения следуют из приведенного ниже описания со ссылками на прилагаемые чертежи, на которых схематично изображено:

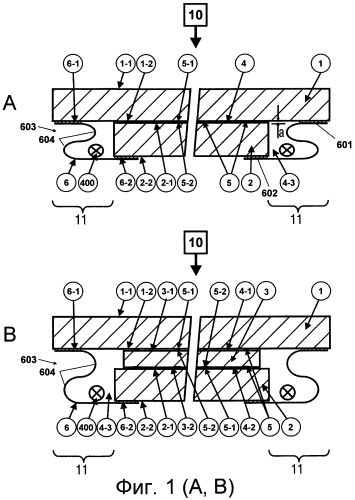

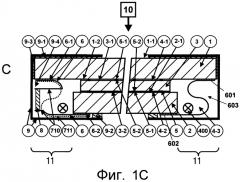

фиг.1 - разрез первого варианта выполнения элемента остекления согласно изобретению;

фиг.2-4 - разрезы вариантов выполнения рамы согласно изобретению;

фиг.5А-5Е - разрезы других, особенно предпочтительных вариантов выполнения рамы, согласно изобретению;

фиг.6А и 6В - зоны углового соединения рамы согласно изобретению, на виде сверху; и

фиг.7 и 8 - иллюстрация признаков способа изготовления элемента остекления согласно изобретению.

Предпочтительные варианты выполнения изобретения

Ниже приводится описание элемента остекления согласно изобретению и способа его изготовления, в частности, относительно признаков приспособления углового соединения и приспособления для создания разряжения. В остальном могут быть реализованы элементы остекления, описание которых приведено в DE 102006061360, DE 102007053824 и DE 102007030031, содержание которых относительно свойств, в частности, составных частей, конструкции, свойства абсорбции солнечного излучения, устройств для создания вакуума, соответственно, герметизации и подготовки распорок и получаемых так стеклянных пластин, включается в данное описание. Осуществление изобретения не ограничивается этими элементами остекления, а предназначено, соответственно, для реализации с элементами остекления, которые имеют другую конструкцию, в частности, относительно расположения, формы, величины и материалов стеклянных пластин и распорок.

Следует подчеркнуть, что на прилагаемых чертежах схематично показаны лишь части элементов остекления. При осуществлении изобретения геометрические или механические свойства элементов остекления могут быть выполнены по-другому, чем показано, в зависимости от конкретных условий. Так элемент остекления согласно изобретению допускает, например, не только плоские конструкции со свободно выбираемыми формами и форматами, но также, в частности, изогнутые конструкции. Изобретение предпочтительно реализуется с помощью элемента остекления по меньшей мере с тремя стеклянными пластинами, однако можно применять также вакуумные изолирующие стекла, в которых система стеклянных пластин состоит из двух стеклянных пластин или более чем из трех стеклянных пластин.

На фиг.1А и 1С показаны варианты выполнения элемента 10 остекления с системой стеклянных пластин, которая выполнена из двух или трех стеклянных пластин 1, 2, 3. А именно элемент 10 остекления, согласно фиг.1А, содержит систему стеклянных пластин с первой наружной стеклянной пластиной 1 и второй наружной стеклянной пластиной 2. Согласно фиг.1В и 1С предусмотрена третья, расположенная между стеклянными пластинами 1, 2, внутренняя стеклянная пластина 3. Стеклянные пластины имеют каждая, соответственно, расположенные внутри поверхности 1-2, 3-1, 3-2 и 2-1, а также расположенные снаружи поверхности 1-1 и 2-2. Между стеклянными пластинами 1, 2 и 3 образованы предназначенные для создания разряжения промежуточные пространства 4, 4-1, 4-2 и 4-3. Для предотвращения потерь тепла за счет теплового извлечения по меньшей мере одна из внутренних поверхностей 1-2, 3-1, 3-2 и 2-1 снабжена теплозащитным покрытием (смотри, например, DE 1020060613600).

Первая наружная стеклянная пластина 1 имеет большую поверхность, чем вторая наружная стеклянная пластина 2 и расположена так, что за вторую наружную стеклянную пластину 2 вдоль ее кромки со всех сторон выступает первая наружная стеклянная пластина 1 на поверхность 11 выступания. Выступающая поверхность 11 образует окружную полосу внутренней стороны первой наружной стеклянной пластины 1. Кроме того, элемент 10 остекления содержит распорное приспособление 5, которое предназначено для установки расстояния а (см. фиг.1А) стеклянных пластин 1, 2, 3 друг от друга и содержит распорки 5. На фигурах, например, предусмотрено, что расположенная между наружными стеклянными пластинами 1, 2 третья стеклянная пластина 3 на стеклянных поверхностях 3-1 и 3-2 над первыми контактными поверхностями 5-2 снабжена с обеих сторон неподвижными распорками, в то время как граничащие стеклянные пластины 1 и 2 в зоне вторых контактных поверхностей 5-1 распорок 5 могут двигаться почти свободно. На фиг.1А-1С в качестве примера показана распорка 5, в которой за счет притупления участков шара имеются сферические или аналогичные контактные поверхности 5-1.

Кроме того, элемент 10 остекления содержит вакуумплотное, расположенное на крае стеклянных пластин 1, 2, 3, полностью окружное приспособление 601-602 краевого уплотнения, которое предназначено для герметизации промежуточных пространств 4, 4-1 и 4-2 между стеклянными пластинами, а также про