Способ контроля дискретных уровней жидкости и система (устройство), обеспечивающая его реализацию

Иллюстрации

Показать всеИзобретение относится к приборостроению, а именно к дискретным измерителям уровня, и может быть использовано для контроля уровня компонентов топлива при заправке, расходовании и хранении в ракетно-космической и других областях промышленности. Устройство контроля уровней жидкости, содержит блок датчиков уровня с чувствительными элементами, выполненными в виде печатных плат с отверстиями, над которыми размещены подложки с терморезисторами, соединенными с измерительным устройством, которое соединено с информационным входом индикатора уровня, причем чувствительные элементы соединены между собой в измерительные схемы, выходы измерительных схем соединены со входами усилителей, а выходы усилителей - с информационными входами микроконтроллера с программным обеспечением, выполняющим обработку результатов измерения, управления и формирования интерфейсных сообщений, в которых содержатся номера датчиков и их состояние: в парах, в жидкости или неисправность схемы. При этом соседние чувствительные элементы последовательно соединены между собой в измерительную схему и размещены друг за другом на печатной плате с возможностью определения изменения фазового состояния среды по достижении порогового значения величины напряжения за заданный интервал времени на выходе измерительной схемы. Также заявленное изобретение содержит в себе способ работы устройства контроля дискретных уровней жидкости. Техническим результатом является увеличение диапазона измерения изменений уровня и увеличение количества измерительных точек при уменьшении числа контактов гермовыводов и соединительных проводов, применяемых для измерительных схем датчиков, а также улучшение массогабаритных характеристик устройства (системы) при сохранении точности и быстродействия контроля уровней в измерительных точках. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к приборостроению, а именно к дискретным измерителям уровня, и может быть использовано для контроля уровня компонентов топлива при заправке, расходовании и хранении в ракетно-космической и других областях промышленности.

Известен «Способ контроля дискретных уровней жидкости и система (устройство), обеспечивающая его реализацию» по патенту RU 2319114 С1 от 10.03.2008, МПК G01F 23/74 - [1], включающий размещение датчиков уровня с чувствительными элементами в контрольных точках в емкости, циклическое поочередное подключение чувствительных элементов к измерительному устройству и измерение параметров всех датчиков снизу вверх в каждом цикле опроса, усреднение измеряемых значений за определенный промежуток времени и передачу информационного сигнала о состоянии датчиков. Подключение чувствительных элементов к измерительному устройству осуществляется одновременно на четыре нижних или верхних датчика уровня, а по мере изменения параметров датчиков при погружении или извлечении из жидкости осуществляется подключение соседних датчиков. Данный способ реализуется устройством, содержащим блок датчиков уровня с чувствительными элементами, соединенный с измерительным устройством, которое соединено с информационным входом индикатора уровня. При этом устройство содержит не менее трех измерительных устройств, обеспечивающих реализацию указанного способа, каждое из которых соединено с одним из блоков датчиков уровня, выполненных в виде печатных плат с отверстиями. Предложенные способ и устройство для его реализации обеспечивают достаточные точность и быстродействие определения уровня жидкости при колебаниях зеркала жидкости и неоднородном кипении поверхностного слоя, однако расширение диапазона измерения изменений уровня предполагает увеличение массогабаритных параметров устройства.

Наиболее близким аналогом заявляемого изобретения - прототипом является «Способ контроля дискретных уровней жидкости и система (устройство), обеспечивающая его реализацию» по патенту RU 2434205 С1 от 20.11.2011, МПК G01F 23/00 - [2], в котором предложен способ, включающий размещение датчиков уровня с чувствительными элементами в контрольных точках в емкости, циклическое поочередное подключение чувствительных элементов к измерительному устройству, измерение параметров всех датчиков снизу вверх или сверху вниз при каждом цикле опроса, усреднение измеряемых значений за определенный промежуток времени, передачу информационного сигнала о состоянии датчиков и подключение соседних датчиков по мере изменения параметров датчиков при погружении или извлечении из жидкости. Причем каждые четыре чувствительных элемента соединены между собой в измерительную схему на печатной плате, с которой по измерительному каналу сигналы поступают на вход измерительного устройства, контроллер которого поочередно циклически подключает выходы измерительных схем и определяет по величине сигнала, сравнивая с пороговым значением, среду (жидкость или газ) в контрольной точке. Способ реализуется системой (устройством), и в совокупности они обеспечивают точность и быстродействие определения уровня жидкости, однако необходимость использования в измерительной схеме с четырьмя чувствительными элементами четырех проводов: двух - для подачи напряжения питания, и двух - для передачи измеряемого напряжения, для соединения с измерительным преобразовательным устройством, предполагает значительное усложнение схемы устройства при увеличении количества контрольных точек. Кроме того, при описанной в прототипе схеме соединения чувствительных элементов изменение температуры в парах над зеркалом жидкости приводит к изменению напряжения на выходе схемы, что может приводить к возникновению дополнительных погрешностей при определении уровня в контрольных точках.

Также известно «Устройство измерения уровня криогенных жидкостей» по патенту RU 2187078 С2 от 10.08.2002, МПК G01F 23/24 - [3], состоит из датчика, включающего в себя чувствительный и нагревательный элементы, и вторичный регистрирующий блок. При этом датчик уровнемера представляет собой совокупность чувствительных высокотемпературных сверхпроводящих (ВТСП) элементов из иттриевой керамики, соединенных последовательно в единую цепь и расположенных в шахматном порядке по длине датчика внутри диэлектрического основания или сверху него, в качестве нагревателя используются ЧИП-резисторы или проводник из сплава высокого сопротивления. Нагревательные элементы могут включаться секционно или по всей длине датчика. ВТСП элементы выполнены из иттриевой керамики Y-123 (Y1Ba2Cu3O7).

Однако недостатком найденного аналога является то, что ВТСП-датчики непосредственно припаяны к печатным проводникам подложки, которая находится в криогенной жидкости. В результате теплоотвода по подложке (теплопроводностью) будут охлаждаться одновременно все чувствительные элементы - ВТСП-датчики, что делает проблематичным их точное срабатывание, особенно при медленном изменении уровня криогенной жидкости. При быстром изменении уровня криогенной жидкости каждый чувствительный элемент - ВТСП-датчик, который с одной стороны подогревается нагревателем, а с другой стороны охлаждается криогенной жидкостью, будет обладать сравнительно большой тепловой инерционностью, что также делает проблематичным точное срабатывание датчиков. Кроме того, при погружении подложки с датчиками в криогенную жидкость за счет их смачивания существенно уменьшается изменение сигнала, увеличиваются время задержки и погрешность измерения уровня в контрольной точке. То есть основным недостатком аналога является увеличения времени задержки, особенно при переходе границы жидкость-газ, а также низкая точность его срабатывания.

Целью изобретения (техническим результатом) является увеличение диапазона измерения изменений уровня и увеличение количества измерительных точек при уменьшении числа контактов гермовыводов и соединительных проводов, применяемых для измерительных схем датчиков, а также улучшение массогабаритных характеристик устройства (системы) при сохранении точности и быстродействия контроля уровней в измерительных точках.

Сущность заявляемого изобретения (устройства) заключается в том, что устройство контроля дискретных уровней жидкости, содержащее блок датчиков уровня с чувствительными элементами, выполненными в виде печатных плат с отверстиями, над которыми размещены подложки с терморезисторами, соединенными с измерительным устройством, которое соединено с информационным входом индикатора уровня, при этом чувствительные элементы соединены между собой в измерительные схемы, выходы измерительных схем соединены со входами усилителей, а выходы усилителей - с информационными входами микроконтроллера с программным обеспечением, выполняющим обработку результатов измерения, управления и формирования интерфейсных сообщений, в которых содержатся номера датчиков и их состояние: в парах, в жидкости или неисправность схемы, при этом соседние чувствительные элементы последовательно соединены между собой в измерительную схему и размещены друг за другом на печатной плате с возможностью определения изменения фазового состояния среды по достижении порогового значения величины напряжения за заданный интервал времени на выходе измерительной схемы.

Сущность способа работы устройства контроля дискретных уровней жидкости состоит в том, что способ, включающий размещение датчиков уровня с чувствительными элементами в контрольных точках в емкости, циклическое поочередное подключение чувствительных элементов к измерительному устройству, измерение параметров всех датчиков снизу вверх или сверху вниз при каждом цикле опроса, усреднение измеряемых значений за определенный промежуток времени, передачу информационного сигнала о состоянии датчиков, подключение соседних датчиков по мере изменения параметров датчиков при погружении или извлечении из жидкости, соединение чувствительных элементов между собой в измерительные схемы на печатных платах, с которых по измерительному каналу сигналы поступают на вход измерительного устройства, контроллер которого поочередно циклически подключает выходы измерительных схем и, сравнивая сигнал с пороговым значением, определяет изменение уровня жидкости путем анализа среды (жидкость или газ) в контрольной точке, при этом осуществляют последовательное соединение соседних чувствительных элементов между собой в измерительную схему на печатной плате, с которой на вход измерительного устройства поступает суммарный сигнал (от последовательно соединенных чувствительных элементов, установленных на печатной плате), величину изменения которого за заданный интервал времени сравнивают с пороговым значением, при этом сигнал с измерительной схемы изменяется скачком при переходе границы жидкость-газ или газ-жидкость (при переходе фазового состояния среды) любым чувствительным элементом, включенным в измерительную схему.

Введение в формулу изобретения признаков «блок датчиков уровня с чувствительными элементами, выполненными в виде печатных плат с отверстиями, над которыми размещены подложки с терморезисторами» позволяют:

- исключить влияние эффекта смачивания на подложки с терморезисторами, которые размещены над отверстиями плат, что приводит к уменьшению времени задержки и повышению точности определения уровня в контрольной точке (±1 мм);

- повысить точность измерения и надежность за счет применения печатных плат (нескольких, расположенных в параллельных плоскостях), обеспечивая дублирование и троирование системы измерения изменения уровня в контрольных точках.

Введение признаков «соединенными с измерительным устройством, которое соединено с информационным входом индикатора уровня, при этом чувствительные элементы соединены между собой в измерительные схемы, выходы измерительных схем соединены со входами усилителей, а выходы усилителей - с информационными входами микроконтроллера с программным обеспечением, выполняющим обработку результатов измерения, управления и формирования интерфейсных сообщений, в которых содержатся номера датчиков и их состояние: в парах, в жидкости или неисправность схемы» необходимо для того, чтобы описать устройство (систему) и пояснить его (ее) функционирование.

Введение признаков «соседние чувствительные элементы последовательно соединены между собой в измерительную схему и размещены друг за другом на печатной плате с возможностью определения изменения фазового состояния среды по достижению порогового значения величины напряжения за заданный интервал времени на выходе измерительной схемы» необходимо для того, чтобы упростить соединение терморезисторов на печатной плате. Это позволяет для соединения терморезисторов использовать два проводника для их подключения к измерительному устройству. Соединение терморезисторов на печатной плате в измерительную схему позволит с использованием двух проводников обеспечить контроль уровня жидкости в нескольких точках и сократить число соединительных проводов от устройства к датчикам.

Введение в формулу изобретения (способа работы) признаков «размещение датчиков уровня с чувствительными элементами в контрольных точках в емкости, циклическое поочередное подключение чувствительных элементов к измерительному устройству, измерение параметров всех датчиков снизу вверх или сверху вниз при каждом цикле опроса, усреднение измеряемых значений за определенный промежуток времени, передачу информационного сигнала о состоянии датчиков, подключение соседних датчиков по мере изменения параметров датчиков при погружении или извлечении из жидкости, соединение чувствительных элементов между собой в измерительные схемы на печатных платах, с которых по измерительному каналу сигналы поступают на вход измерительного устройства, контроллер которого поочередно циклически подключает выходы измерительных схем и, сравнивая сигнал с пороговым значением, определяет изменение уровня жидкости путем анализа среды (жидкость или газ) в контрольной точке» необходимо для того, чтобы описать работу устройства (системы) по п. 1 формулы и пояснить его (ее) функционирование.

Введение признаков «осуществляют последовательное соединение соседних чувствительных элементов между собой в измерительную схему на печатной плате, с которой на вход измерительного устройства поступает суммарный сигнал, величину изменения которого за заданный интервал времени сравнивают с пороговым значением, при этом сигнал с измерительной схемы изменяется скачком при изменении уровня: границы жидкость-газ или газ-жидкость (при переходе фазового состояния среды) любым чувствительным элементом, включенным в измерительную схему», необходимо для того, чтобы исключить влияние разброса сопротивления терморезисторов и изменения температуры над зеркалом жидкости, при этом пороговое значение сравнивается с изменением уровня сигнала за заданный интервал времени, например, 0,2 секунды, которых должен быть больше фронта импульса, получаемого при переходе границы жидкость-газ или газ-жидкость. В этом случае медленное изменение суммарного сопротивления от датчиков, включенных в схему, не влияет на точность измерения уровня в контрольной точке.

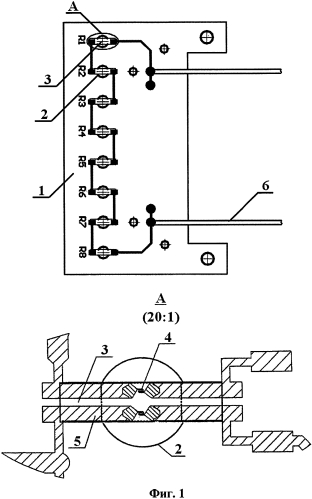

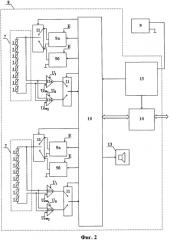

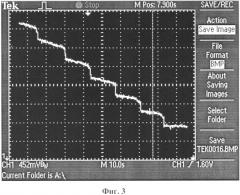

Изобретение поясняется чертежами, схемами и графиками:

Фиг. 1 - блок чувствительных элементов (плата с установленными терморезистивными чувствительными элементами);

Фиг. 2 - функциональная схема терморезистивного дискретного измерителя уровня;

Фиг. 3 - выведенные на экран осциллографа результаты испытаний при погружении шести нижних чувствительных элементов блока, изображенного на Фиг. 1, в жидкость.

Блок чувствительных элементов (датчиков), изображенный на Фиг. 1, состоит из печатной платы 1, над отверстиями 2 которой симметрично установлены подложки 3 из теплоизоляционного материала с изготовленными на них пленочными терморезисторами 4, выполненными в виде меандра и расположенными симметрично по краям подложки 3. Контактные площадки 5 печатной платы 1 соединены при помощи пайки с контактными площадками подложки 3, а проводники обеспечивают соединение, например, каждых восьми соседних терморезисторов 4 в измерительную схему и их подключение к устройству контроля уровня с помощью проводов 6.

Терморезистивный дискретный измеритель уровня, функциональная схема которого приведена на Фиг. 2, содержит блоки чувствительных элементов 7 с измерительными схемами, электронный преобразовательный модуль 8 и источник питания 9.

В состав электронного преобразовательного модуля 8 входят:

- управляемые источники постоянного тока: верхние 9а, подающие питание на измерительные схемы, расположенные в блоке чувствительных элементов 7, для контроля состояния чувствительных элементов, и нижние 96, подающие питание на те же измерительные схемы для обеспечения нагрева и контроля состояния чувствительных элементов и изменяющие силу тока и его отключения по команде устройства управления (микроконтроллера с программным управлением) 10;

- переключатели каналов (коммутаторы) 11, управляемые сигналами, поступающими от микроконтроллера 10, и подключающие верхние источники тока 9а и операционные усилители 12а или нижние источники тока 96 и операционные усилители 126 к блокам чувствительных элементов 7;

- операционные усилители (ОУ): верхние 12а и нижние 126, обеспечивающие усиление сигналов, поступающих с выхода каждой измерительной схемы к аналого-цифровому преобразователю (АЦП), входящему в состав микроконтроллера 10;

- устройство управления (микроконтроллер с программным управлением) 10, обеспечивающее управление источниками тока 9а и 96, подключение и измерение сигналов, поступающих с выходов операционных усилителей 12а и 126, выполняющее аналого-цифровое преобразование принимаемых сигналов, цифровую фильтрацию измеряемых сигналов и их хранение, вычисление разности напряжений в начале и в конце заданного временного интервала и сравнение этой разности с пороговым значением, определение по результату сравнения положения чувствительных элементов в жидкости или газе, формирование сигналов управления пьезоэлектрическим излучателем 13 и устройством интерфейса 14, формирование кодовой последовательности информационных сигналов, определяющих фазовое состояние среды в контрольных точках, в которых установлены чувствительные элементы измерительной схемы, а также исправность самой схемы;

- пьезоэлектрический излучатель 13, формирующий короткие звуковые сигналы при изменении фазового состояния среды в контрольных точках по команде микроконтроллера 10;

- устройство интерфейса 14, передающее информационные сигналы об изменении фазового состояния среды в каждой контрольной точке, в которой установлены чувствительные элементы;

- вторичный источник питания 15, формирующий напряжение питания для устройств 9а, 9б, 10, 11, 13 и 14.

При заправке терморезистивный дискретный измеритель уровня работает следующим образом.

С верхних управляемых источников постоянного тока 9а в блоки чувствительных элементов 7 на измерительные схемы подается ток (например, 1 мА), напряжения с выходов измерительных схем поступают на входы верхних операционных усилителей 12а, подключенных с помощью коммутаторов 11 к входам микроконтроллера 10 и обеспечивающих усиление сигналов, поступающих с выхода каждой измерительной схемы к АЦП, входящему в состав микроконтроллера 10. По измеренным значениям напряжений определяется исправность схемы и терморезисторов в каждом блоке.

По мерее приближения блоков чувствительных элементов 7 к зеркалу криогенной жидкости температура окружающей среды уменьшается, сопротивления терморезисторов снижаются, и напряжение на выходе блоков чувствительных элементов 7 также уменьшается. При достижении напряжением заданного значения сигнал с микроконтроллера 10 подается на коммутаторы 11, которые подключают нижние источники постоянного тока 96 к блокам чувствительных элементов 7. Нижние источники тока 96, в свою очередь, подают ток нагрева (например, ЮмА) на блоки чувствительных элементов 7, сигналы с которых поступают на нижние операционные усилители 126 и передаются в микроконтроллер 10.

При приближении нижнего чувствительного элемента к зеркалу жидкости за счет изменения температуры окружающей среды сигнал на выходе измерительной схемы плавно изменяется. При пересечении первым нижним чувствительным элементом границы газ-жидкость напряжение на выходе измерительной схемы изменяется скачком.

Определение изменения фазового состояния среды в каждой контрольной точке осуществляется по достижению величиной изменения напряжения за заданный интервал времени порогового значения. Для обеспечения этого режима заданный интервал времени разбивается, например на 10 промежутков, с выхода каждой измерительной схемы значения напряжений в каждый промежуток передаются на микроконтроллер 10 и запоминаются. Затем вычисляется разность напряжений в начале и конце заданного временного интервала, если эта разность превышает пороговое значение, принимается решение: чувствительный элемент пересек границу газ-жидкость, и информация об изменении фазового состояния среды в этой контрольной точке поступает на микроконтроллер 10. Микроконтроллер 10 передает сигнал на пьезоизлучатель 13, формирующий звуковой сигнал, который сообщает об изменении фазового состояния среды в контрольной точке, и кодовую последовательность информационных сигналов, в которой сообщается об изменении фазового состояния среды в этой точке, на устройство интерфейса 14, передающее информационные сигналы в систему управления.

На осциллограмме, приведенной на Фиг. 3, показано изменение сигнала на выходе измерительной схемы при последовательном пересечении шестью нижними чувствительными элементами границы газ-жидкость. По мере приближения чувствительных элементов к зеркалу жидкости их температура уменьшается, сопротивление измерительной схемы снижается, и напряжение на ней также медленно уменьшается. Первый скачок изменения напряжения обусловлен пересечением границы газ-жидкость нижним чувствительным элементом, после чего сигнал медленно уменьшается. При пересечении зеркала жидкости следующим чувствительным элементом сигнал также уменьшается скачком. По мере погружения чувствительных элементов в жидкость изменение сигнала между скачками уменьшается незначительно, т.к. часть чувствительных элементов находится в жидкости при постоянной температуре, а изменение температуры над зеркалом жидкости практически не изменяет сопротивление блока чувствительных элементов 7.

Увеличение диапазона измерения изменений уровня при увеличении количества измерительных точек обеспечивается за счет использования блоков чувствительных элементов, в которых, например, каждые восемь соседних чувствительных элементов последовательно соединены между собой в измерительные схемы.

В отличие от схемы патента-прототипа, в которой для подключения измерительной схемы, состоящей из четырех чувствительных элементов, включенных по балансной схеме, к преобразовательному устройству требуется четыре соединительных провода: два - для подачи напряжения питания, и два - для измерения напряжения в диагонали измерительного моста, в предлагаемом устройстве для подключения измерительной схемы с последовательным включением, например восьми терморезисторов, за счет использования управляемых источников постоянного тока, необходимо только два провода. То есть для функционирования шести измерительных схем с двадцатью четырьмя чувствительными элементами, используемых в прототипе, требуется двадцать четыре соединительных провода. Для предлагаемого терморезистивного дискретного измерителя уровня с двенадцатью измерительными схемами и с девяноста шестью чувствительными элементами, установленными в девяноста шести контрольных точках, достаточно использовать те же двадцать четыре провода, что и в схеме патента-прототипа. Таким образом, в предлагаемом техническом решении при сохранении количества контактов в гермовыводе и соединительных проводов число чувствительных элементов и контрольных точек значительно увеличивается.

Точность и быстродействие определения контрольного уровня обеспечиваются за счет определения изменения фазового состояния среды в контрольной точке не по достижении порогового значения напряжения на выходе схемы в момент пересечения чувствительным элементом зеркала жидкости, а по достижению порогового значения величины изменения напряжения за заданный интервал времени. Такое решение используется из-за того, что при последовательном подключении чувствительных элементов происходит влияние температурного изменения в парах над зеркалом жидкости на выходное напряжение схемы, что может привести к возникновению дополнительных погрешностей при определении уровня в контрольных точках.

Таким образом, предложенное устройство (система) контроля дискретных уровней жидкости способ его работы позволяют увеличить диапазон измерения изменений уровня и увеличить количество измерительных точек при уменьшении числа контактов гермовыводов и соединительных проводов, применяемых для измерительных схем датчиков, а также улучшить массогабаритные характеристики системы (устройства) при сохранении точности и быстродействия контроля уровней в измерительных точках.

Литература

1. Патент RU 2319114 С1 от 10.03.2008, МПК G01F 23/74 - «Способ контроля дискретных уровней жидкости и система (устройство), обеспечивающая его реализацию».

2. Патент RU 2434205 С1 от 20.11.2011, МПК G01F 23/00 - «Способ контроля дискретных уровней жидкости и система (устройство), обеспечивающая его реализацию» - прототип.

3. Патент RU 2187078 С2 от 10.08.2002, МПК G01F 23/24 - «Устройство измерения уровня криогенной жидкости на базе дискретных монолитных высокотемпературных сверхпроводников».

1. Устройство контроля дискретных уровней жидкости, содержащее блок датчиков уровня с чувствительными элементами, выполненными в виде печатных плат с отверстиями, над которыми размещены подложки с терморезисторами, соединенными с измерительным устройством, которое соединено с информационным входом индикатора уровня, при этом чувствительные элементы соединены между собой в измерительные схемы, выходы измерительных схем соединены со входами усилителей, а выходы усилителей - с информационными входами микроконтроллера с программным обеспечением, выполняющим обработку результатов измерения, управления и формирования интерфейсных сообщений, в которых содержатся номера датчиков и их состояние: в парах, в жидкости или неисправность схемы, отличающееся тем, что соседние чувствительные элементы последовательно соединены между собой в измерительную схему и размещены друг за другом на печатной плате с возможностью определения изменения фазового состояния среды по достижении порогового значения величины напряжения за заданный интервал времени на выходе измерительной схемы.

2. Способ работы устройства контроля дискретных уровней жидкости, включающий размещение датчиков уровня с чувствительными элементами в контрольных точках в емкости, циклическое поочередное подключение чувствительных элементов к измерительному устройству, измерение параметров всех датчиков снизу вверх или сверху вниз при каждом цикле опроса, усреднение измеряемых значений за определенный промежуток времени, передачу информационного сигнала о состоянии датчиков, подключение соседних датчиков по мере изменения параметров датчиков при погружении или извлечении из жидкости, соединение чувствительных элементов между собой в измерительные схемы на печатных платах, с которых по измерительному каналу сигналы поступают на вход измерительного устройства, контроллер которого поочередно циклически подключает выходы измерительных схем и, сравнивая сигнал с пороговым значением, определяет уровень жидкости путем анализа среды (жидкость или газ) в контрольной точке, отличающийся тем, что осуществляют последовательное соединение соседних чувствительных элементов между собой в измерительную схему на печатной плате, с которой на вход измерительного устройства поступает суммарный сигнал, величину изменения которого за заданный интервал времени сравнивают с пороговым значением, при этом сигнал с измерительной схемы изменяется скачком при переходе границы жидкость-газ или газ-жидкость любым чувствительным элементом, включенным в измерительную схему.