Способ балансировки сборного ротора центробежного компрессора

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при сборке и балансировке сборных роторов компрессоров газоперекачивающих агрегатов. Способ балансировки сборного ротора, при котором предварительно разбивают вал на участки, определяют направление радиальных биений его участков, балансируют вал и насадные элементы ротора. При балансировке ротора обеспечивают направление остаточных дисбалансов участков вала и элементов ротора в сторону, противоположную максимальному радиальному биению участков вала ротора, при этом величины остаточных дисбалансов определяют: для дисбаланса, находящегося в средней части из зависимости:

для дисбалансов, находящихся на периферии ротора из зависимости:

где Iдоп - допустимый остаточный дисбаланс ротора, Iср - остаточный дисбаланс средней части ротора, Ii - остаточный дисбаланс участка ротора, Μ - масса ротора, Мср - масса средней части ротора, Мi - масса участка ротора, li - расстояние центра массы участка ротора от центра массы ротора. Таким образом, предложенное изобретение обеспечивает повышение динамической устойчивости ротора при прохождении первой критической частоты. 2 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано при сборке и балансировке сборных роторов компрессоров газоперекачивающих агрегатов.

Известен способ балансировки сборного ротора по патенту РФ №2418198, при котором балансируют вал и последовательно, после установки на вал очередного предварительно сбалансированного элемента, балансируют собираемый ротор. При предварительной балансировке каждого устанавливаемого элемента определяют и маркируют на элементе место максимального радиального биения его посадочной поверхности относительно балансировочных поверхностей. Перед установкой элементов на вал определяют и маркируют место максимального радиального биения каждой посадочной поверхности вала относительно его балансировочных поверхностей. Устанавливают элементы ротора на вал, совмещая при этом промаркированные места.

Данный способ взят за прототип.

Недостатком известного способа является то, что при ступенчатой балансировке ротора, после установки на вал рабочих колес и других элементов, направление остаточных дисбалансов получается произвольным. Произвольное направление остаточных дисбалансов часто отражается на величине изгиба вала при прохождении первой критической частоты для роторов, имеющих рабочий диапазон между первой и второй критическими частотами.

Согласно п. 4.4 ГОСТ 31320-2006:

«…Амплитуда каждой моды определяется соответствующим модальным дисбалансом. При вращении ротора на частоте, близкой к критической, мода, соответствующая этой частоте, обычно доминирует по сравнению с остальными».

«…Если уменьшить модальный дисбаланс с помощью набора сосредоточенных корректирующих масс, то амплитуда соответствующей моды также уменьшится».

Ротор подвергается деформации, вызванной произвольным положением модальных дисбалансов, при этом снижаются его уравновешенность и динамические свойства, повышается нагрузка на опоры, что, в свою очередь, приводит к повышенному износу уплотнений ротора при трении о них деформированных поверхностей. Износ уплотнений снижает напорные характеристики ротора и ресурс работы компрессора.

В то же время, управляемая деформация ротора может снизить величину его изгиба и радиальные биения поверхностей ротора, вызванные погрешностями изготовления и сборки.

Задачей предложенного изобретения является повышение динамической устойчивости ротора при прохождении первой критической частоты за счет направления остаточных дисбалансов диаметрально противоположно направлениям радиальных биений основных поверхностей вала ротора.

Технический результат достигается тем, что предварительно разбивают вал на участки, определяют направление радиальных биений его участков, балансируют вал и насадные элементы ротора, собирают и балансируют ротор последовательно после установки каждого элемента на вал, обеспечивая направление остаточных дисбалансов участков вала и элементов ротора в сторону, противоположную максимальному радиальному биению участков вала ротора, при этом величины остаточных дисбалансов определяют:

для дисбаланса, находящегося в средней части из зависимости:

для дисбалансов, находящихся на периферии ротора из зависимости:

где Iдоп - допустимый остаточный дисбаланс ротора, Iср - остаточный дисбаланс средней части ротора, Ii - остаточный дисбаланс участка ротора, Μ - масса ротора, Мср - масса средней части ротора, Мi - масса участка ротора, li - расстояние центра массы участка ротора от центра массы ротора.

Признаки являются существенными.

Направление остаточных дисбалансов в сторону, противоположную радиальному биению поверхностей участков вала, обеспечивают выпрямляющее действие центробежных сил на вал при прохождении первой критической частоты, что обеспечивает большую концентричность зазоров.

Распределение дисбалансов, определенное по указанным зависимостям, позволяет обеспечить заданное выпрямляющее воздействие центробежных сил на все участки ротора.

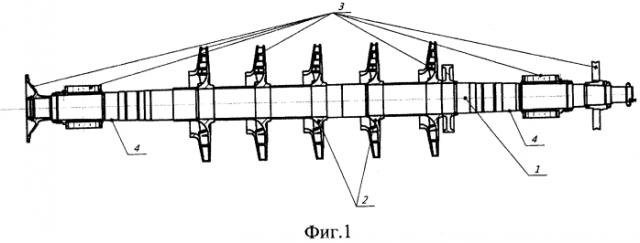

Способ поясняется графически: фиг. 1, 2.

На фиг. 1 показана установка колес и других элементов с распределением дисбалансов, исходя из масс участков ротора.

На фиг. 2 показано распределение дисбалансов по направлению в зависимости от направления радиальных биений.

На фигурах обозначено:

1 - вал ротора;

2 - насадные элементы в средней части ротора;

3 - насадные элементы на периферии ротора;

4 - балансировочные (опорные) поверхности вала ротора;

5 - распределение дисбалансов исходя из масс участков;

6 - распределение дисбалансов исходя из направления.

Способ осуществляется следующим образом.

Балансируют вал. Разбивают вал на участки. Исходя из массово-скоростных характеристик ротора, определяют величину допустимого дисбаланса согласно требованиям ГОСТ 1940-1-2007 и ГОСТ 31320-2006. Исходя из масс и продольных координат центров масс участков и насадных элементов, рассчитывают величины остаточных дисбалансов для всех участков ротора. Определяют направления радиального биения участков вала. На вал 1 насаживают элементы 2. Балансируют таким образом, чтобы остаточные дисбалансы соответствовали расчетным величинам и были направлены диаметрально противоположно относительно радиальных биений их посадочных поверхностей.

С использованием съемных грузов (например - пластилин) уравновешивают ротор, насколько позволяет точность станка.

Устанавливают на вал очередную пару элементов 3. Повторяют процедуру балансировки.

По окончании балансировки снимают все съемные грузы.

Проверяют уравновешенность ротора.

Таким образом, предложенное изобретение обеспечивает повышение динамической устойчивости ротора при прохождении первой критической частоты за счет направления остаточных дисбалансов диаметрально противоположно направлениям радиальных биений основных поверхностей вала ротора.

Способ балансировки сборного ротора, при котором предварительно разбивают вал на участки, определяют направление радиальных биений его участков, балансируют вал и насадные элементы ротора, собирают и балансируют ротор последовательно после установки каждого элемента на вал с произвольным направлением остаточных дисбалансов, отличающийся тем, что при балансировке ротора обеспечивают направление остаточных дисбалансов участков вала и элементов ротора в сторону, противоположную максимальному радиальному биению участков вала ротора, при этом величины остаточных дисбалансов определяют: для дисбаланса, находящегося в средней части из зависимости: для дисбалансов, находящихся на периферии ротора из зависимости: где Iдоп - допустимый остаточный дисбаланс ротора, Iср - остаточный дисбаланс средней части ротора, Ii - остаточный дисбаланс участка ротора, M - масса ротора, Mср - масса средней части ротора, Mi - масса участка ротора, li - расстояние центра массы участка ротора от центра массы ротора.