Подъёмный кран

Иллюстрации

Показать всеИзобретение относится к подъемным кранам. Подъемный кран содержит консольную горизонтальную стрелу, несущую грузоподъемное устройство и закрепленную одним концом в передвижном узле, установленном между верхней и нижней направляющими балками с возможностью продольного перемещения вместе со стрелой по ним на каретках. Верхняя и нижняя направляющие балки, а также каретка разнесены в вертикальной плоскости. Несущие элементы выполнены в виде модуля, имеющего соединительные поверхности, к которым прикреплены с возможностью съема каретки и стрела. Все нагрузки от стрелы воспринимают каретки, несущие указанный модуль и расположенные таким образом, что упомянутые нагрузки взаимно компенсируются. Достигается оптимизация изготовления, транспортировки и сборки подъемного крана. 29 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к подъемному крану с консольной горизонтальной стрелой, несущей грузоподъемное устройство и закрепленной одним концом в передвижном узле, установленным между верхней и нижней направляющими балками с возможностью продольного перемещения вместе со стрелой по ним на каретках, при этом верхняя и нижняя направляющие балки, а также каретка разнесены в вертикальной плоскости.

Из европейского патентного описания EP 0544139 B1 известен консольный подъемный кран для перемещения грузов с помощью по крайней мере одной стрелы. Грузоподъемный механизм установлен на консольной стреле с возможностью перемещения вдоль нее на роликах и предназначен для подъема и спуска грузов. Крановая стрела консольно установлена в верхней и нижней направляющих с возможностью перемещения в них под действием верхнего и нижнего приводных механизмов. Каждый из указанных механизмов содержит два ролика (колесика) и связан со стрелой с возможностью смещения относительно друг друга по вертикали и по горизонтали. Указанные направляющие параллельны друг другу и направлены перпендикулярно стреле. Они жестко закреплены на стенке или на другой несущей конструкции. Нижний приводной механизм посредством направленного вниз держателя прикреплен к консольной стреле возле ее закрепленного конца. Его ролики катятся по нижней стороне нижней направляющей. Верхний приводной механизм установлен непосредственно на стреле. Моменты сил возникают вследствие ускорения или от собственного веса элементов консольного крана или нагрузок на направляющие или опорные элементы от катящихся роликов приводных механизмов. Консольная стрела имеет возможность поворота в горизонтальной плоскости.

В патенте Германии DE 1135640 B описан подобный подъемный кран с консольной стрелой, закрепленной на несущем элементе, служащим балкой для приводного механизма. Данный кран состоит из двух частей, жестко соединенных вместе. Несущий кронштейн составлен из тавровой балки и U-образной балки. Стрела крана жестко закреплена на горизонтальной части тавровой балки, которая также жестко закреплена обоими своими концами через фланцы на вертикальных элементах U-образной балки. На тавровой балке и на разных уровнях вертикальных элементов U-образной балки установлены на направляющих пары кареток, несущих стрелу с грузом.

В выложенной патентной заявке Германии DE 10021297 A1 описан мостовой кран, имеющий основную несущую балку, имеющую возможность передвигаться по двум параллельным направляющим. Для этого оба конца балки снабжены каретками, установленными на упомянутых направляющих. Каретки с основной балкой соединены посредством съемных вспомогательных балок. Вспомогательные балки болтами соединены с основной балкой посредством съемных угловых пластин. На основной несущей балке также установлено грузоподъемное устройство с возможностью перемещения вдоль основной несущей балки.

Подобные мостовые краны, у которых основная несущая балка болтами соединена со вспомогательными балками, раскрыты в описаниях к патентам Германии DE 1229262 и DE 1175840.

Задачей изобретения является создание подъемного крана с горизонтальной стрелой, в частности консольного крана или крана с перемещаемой возвратно-поступательно в горизонтальной плоскости стрелой, изготовление, транспортировка и сборка которого оптимизированы.

Поставленная задача решена за счет того, что у подъемного крана, содержащего горизонтальную консольную стрелу, на которой установлен грузоподъемный механизм и которая жестко соединена по крайней мере с одним несущим элементом, имеющим возможность перемещения вместе со стрелой вдоль верхней и нижней горизонтальных направляющих балок на каретках и при этом упомянутые верхняя и нижняя направляющие балки и соответствующие каретки разнесены в вертикальной плоскости и по крайней мере один несущий элемент выполнен в виде модуля, имеющего соединительные поверхности, к которым прикреплены с возможностью съема не менее одной каретки и стрела.

Благодаря тому что стрела выполнена съемной, ее и несущий элемент можно изготавливать отдельно и при этом из различных материалов. Например, несущий элемент может быть из алюминиевого сплава или композитных материалов, а стрела может быть стальной.

Подъемный кран по изобретению с горизонтально расположенной стрелой называют еще консольным краном. Консольный кран отличается от вышеописанных мостовых кранов тем, что у мостового крана основная балка, несущая груз, расположена между двумя направляющими, разнесенными в горизонтальной плоскости, и обоими своими концами опирается на каретки, перемещающиеся по указанным направляющим. Иначе говоря, несущая груз балка не является консолью. У крана по изобретению несущая груз стрела только одним концом через несущий элемент опирается на каретки, а противоположный ее конец не имеет опоры. У крана по изобретению каретки разнесены в вертикальной плоскости. И направляющие балки, по которым перемещаются каретки, также разнесены по вертикали.

Оптимизация процесса изготовления крана заключается в том, что, в частности, упомянутый несущий элемент можно изготовить за один технологический прием, поскольку все соединительные поверхности, предназначенные для соединения в один узел всех нужных элементов, расположены на одном несущем элементе. Это также позволяет достичь очень высокой точности изготовления. Несущий элемент или расположенные на нем соединительные поверхности, в частности размеры соединительных поверхностей для прикрепления кареток к несущему элементу, всегда точны, не имеют отклонений, что существенно облегчает и сокращает процесс сборки-разборки узла. Высокая точность изготовления позволяет улучшить движение стрелы, сделать его более гладким, уменьшить динамические воздействия на механизм, что позволяет уменьшить износ механических компонентов, например колесиков кареток, и увеличить срок эксплуатации подъемного крана.

За счет того что соединительная поверхность стрелы находится на самой стреле, а соединительная поверхность каждой из кареток расположена на самой каретке, достигается модульность конструкции, что упрощает сборку-разборку устройства и упрощает доставку узлов по отдельности на место монтажа.

Дополнительное упрощение изготовления и сборки крана достигается тем, что в соединительных поверхностях стрелы и кареток выполнены отверстия под соединительные элементы.

Предпочтительнее также, чтобы у одной каретки соединительная поверхность была выполнена на одной из боковых сторон ее корпуса.

Для простого и быстрого монтажа-демонтажа или замены деталей предпочтительнее, чтобы все каретки и стрела были присоединены к соответствующей соединительной поверхности съемными крепежными средствами.

Предпочтительнее также, чтобы обе каретки были разнесены в вертикальной плоскости и закреплены на одном несущем элементе так, что они воспринимают нагрузки от стрелы, действующие в противоположных направлениях навстречу друг другу. Благодаря этому силы, действующие от стрелы на направляющие балки, по боковым полкам которых катятся каретки, в определенной степени компенсируют друг друга.

Для повышения устойчивости и гладкости движения описанного узла крепления стрелы предпочтительнее снабдить его третьей кареткой, закрепленной на том же несущем элементе, опорные колесики которой взаимодействуют с поверхностью, расположенной перпендикулярно поверхностям, взаимодействующим с колесиками первых двух кареток.

Крайне предпочтительно, чтобы каждая каретка имела не менее одного опорного колесика.

Стоимость изготовления крана может быть дополнительно уменьшена путем снижения расходов на выдерживание требуемых допусков для взаимодействующих деталей за счет того, что по крайней мере одна направляющая балка имеет одну направляющую поверхность, на которой выполнена дополнительная направляющая под опорные колесики каретки. Эту дополнительную направляющую можно точно изготовить без дополнительной подгонки.

Большой пространственный охват консольной стрелы по изобретению дополнительно увеличивается за счет возможности грузоподъемного устройства перемещаться вдоль этой стрелы.

Пример воплощения варианта изобретения описан ниже со ссылками на чертежи, на которых:

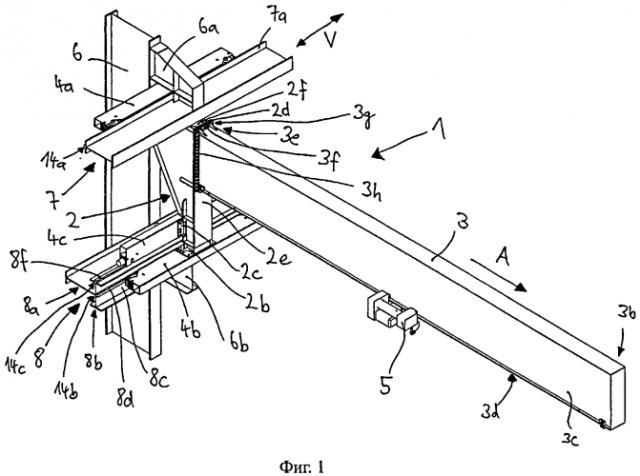

Фиг.1 - общий вид в изометрии передвижного консольного крана,

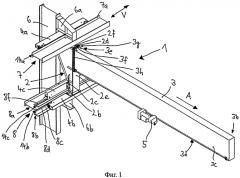

Фиг.2 - вид сбоку участка крана Фиг.1,

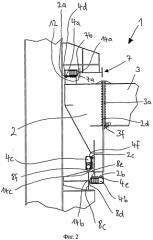

Фиг.3 - вид в изометрии несущего элемента крана, и

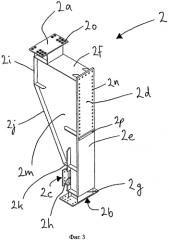

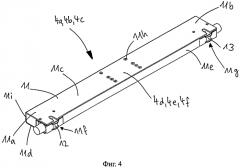

Фиг.4 - вид в изометрии каретки.

На Фиг.1 подъемный кран 1 представлен в виде передвижного крана, содержащего несущий элемент 2, имеющий возможность перемещения вдоль направляющих балок 7, 8, и к которому прикреплена консольная стрела 3, отходящая от крана 1 горизонтально в направлении А. На стреле 3 размещена тележка, несущая грузоподъемное устройство 5 и имеющая возможность перемещаться вдоль стрелы 3 по всей ее длине. Разумеется, устройство 5 можно закрепить непосредственно на стреле 3.

Далее, на несущем элементе можно закрепить более одной стрелы 3. А на каждой стреле 3 можно установить более одной тележки с подъемным устройством 5 как с возможностью перемещения вдоль стрелы 3, так и без таковой.

На несущем элементе 2 закреплены первая, вторая и третья каретки 4a, 4b и 4c, которые несут стрелу 3 крана 1, покоящуюся на них. При этом каретка 4a закреплена на верхней горизонтальной направляющей балке 7, а каретки 4b, 4c - на нижней горизонтальной направляющей балке 8. Обе направляющие балки 7 и 8 закреплены на вертикальной опоре 6 посредством кронштейнов 6a и 6b соответственно, при этом вертикальная опора 6 является, или может являться, частью несущей стены (не показана). Таким образом, стрела 3 имеет возможность перемещаться возвратно-поступательно по горизонтальным направляющим балкам 7 и 8 в направлениях V.

В другом варианте вертикальная опора 6, несущая направляющие балки 7 и 8, может быть не частью стены, а отдельной конструкцией. Несущий элемент 2 имеет коробчатую плоскую прямоугольную конструкцию с четырьмя соединительными поверхностями 2a-2d, которые далее будут описаны более подробно (см. также Фиг.2 и 3) и которые смотрят в разные стороны, перпендикулярные друг другу и направлению A (Фиг.1). Указанные поверхности прямо или косвенно расположены на стенках 2e-2h несущего элемента 2 (см. также Фиг.3).

Четвертая соединительная поверхность 2d, к которой болтами прикреплена стрела 3 своей соединительной поверхностью 3а (см. Фиг.2), образована на четвертой стенке 2e несущего элемента 2. Свободный конец 3b стрелы 3 выступает в направлении A, перпендикулярном направлению V. Стрела 3 имеет плоскую коробчатую форму и вытянута в направлении A, при этом ее высота больше ее ширины. Помимо свободного конца 3b стрела 3 имеет и противоположный конец 3e. С целью создания в нижней части стрелы 3 направляющей 3d для передвижного грузоподъемного устройства 5 с обеспечением возможности его перемещения возвратно-поступательно в направлении А, стрела 3 содержит две противолежащие стенки 3c. На конце 3e стрелы 3 имеется соединительная поверхность 3a в виде соединительной пластины 3g. Если смотреть вдоль стрелы 3 от ее свободного конца 3b в сторону несущего элемента 2, то видна только часть соединительной пластины 3g в виде отбортовки 3f по всей периферии торца стрелы 3. Отбортовка 3f содержит множество отверстий, которые совпадают с отверстиями 2n (см. Фиг.3) на четвертой соединительной поверхности 2d. Благодаря этому резьбовые болты 3h проходят через отверстия в отбортовке 3f и в соединительной поверхности 2d. Указанные отверстия, а значит и болты, равномерно распределены по отбортовке 3f. Разумеется, стрела 3 может иметь иные профили, отличные от коробчатого.

Первая соединительная поверхность 2а, смотрящая вверх (см. Фиг.2 и 3), выполнена на верхней горизонтальной первой стенке 2f несущего элемента 2, а вторая соединительная поверхность 2b, смотрящая вниз параллельно первой поверхности 2a, выполнена на нижней горизонтальной второй стенке 2g несущего элемента 2. Кроме того, имеется третья соединительная поверхность 2c на поперечной третьей стенке 2n несущего элемента 2, а на противоположной к ней стороне 2e имеется четвертая соединительная поверхность 2n.

Каретки 4a, 4b и 4c имеют одинаковую конструкцию. Основным элементом является корпус 11 прямоугольного поперечного сечения. Корпус 11 имеет соединительную поверхность 4d, 4e, 4f и первый и второй опорные колесики 12 и 13 с ребордами, установленные в корпусе 11 с возможностью вращения (см. Фиг.4). Первая каретка 4a своей соединительной поверхностью 4d прикреплена к соединительной поверхности 2a несущего элемента 2 посредством съемных резьбовых крепежных элементов, а вторая каретка 4b также посредством съемных резьбовых крепежных элементов своей соединительной поверхностью 4e прикреплена к соединительной поверхности 2b несущего элемента 2. Третья каретка 4с опять же посредством съемных резьбовых крепежных элементов своей соединительной поверхностью 4f прикреплена к соединительной поверхности 2с несущего элемента 2.

Верхняя направляющая балка 7 представляет собой двутавровую балку, установленную горизонтально. На внешней стороне полки 7a двутавра приварена первая направляющая 14а в виде прута прямоугольного поперечного сечения, тянущаяся в направлении V. Поверхность (не показана) первой направляющей 14a служит для удерживания опорных колесиков первой каретки 4a, реборды которых охватывают направляющую 14a по бокам, когда катятся по наружной поверхности вертикальной полки 7a при перемещении стрелы 3.

Нижняя направляющая балка 8 выполнена в виде тавровой балки. При этом ее более длинная полка 8a расположена горизонтально и ниже направляющей балки 7, а также параллельно ей. Свободная кромка полки 8a направлена в сторону конца 3b стрелы 3. Эта кромка полки 8a скреплена с двутавровым элементом 8b, имеющим вертикально расположенную центральную часть 8c. При этом часть 8а перпендикулярна центральной части 8c двутаврового элемента 8b. Нижняя направляющая балка 8 имеет вторую вертикальную опорную поверхность 8d для опорных колесиков каретки 4b. К поверхности 8d приварена вторая накладная прямоугольного сечения направляющая 14b, тянущаяся в направлении А по центральной части 8c. Нижняя направляющая балка 8 имеет также третью опорную поверхность 8f для опорных колесиков третьей каретки 4c, реборды которой с обоих боков охватывают третью направляющую 14c, приваренную ко второй верхней полке 8e по ее центру в продольном направлении.

Взаимосвязи и взаимодействия между каретками 4a, 4b, 4c и направляющими 14a, 14b, 14c на опорных поверхностях 7b, 8d, 8f подробно показаны на Фиг.2.

Благодаря описанной конструкции подъемного крана 1 все возникающие моменты силы, а также действующие в горизонтальном и вертикальном направлении силы воспринимают верхняя и нижняя направляющие балки 7 и 8 через каретки 4a, 4b и 4c.

Пространственное расположение соединительных поверхностей 4d и 4e, а значит и установленных на кране 1 первой и второй кареток 4a и 4b может быть не только горизонтальным, но вертикальным или наклонным, если соответствующим образом переориентировать верхнюю или нижнюю направляющие балки 7 и 8. Это относится и к третьей каретке 4c и к ее соединительной поверхности 4f.

На Фиг.2 показан вид сбоку участка подъемного крана 1, в частности болтовое соединение: поверхности 3a фланца 3f с четвертой соединительной поверхностью 2d; соединительной поверхности 4d первой каретки с первой соединительной поверхностью 2a; соединительной поверхности 4e второй каретки со второй соединительной поверхностью 2b и соединительной поверхности 4f третьей каретки с третьей соединительной поверхностью 2c. На Фиг.2 показан также контакт первой опорной поверхности 7b с первым и вторым опорными колесиками 12 и 13 (показаны на Фиг.4) первой каретки 4a. Соответственно показаны взаимосвязи между каретками 4b и 4c со второй и третьей опорными поверхностями 8d и 8f.

На Фиг.3 показан несущий элемент 2, содержащий четыре соединительные поверхности 2a-2d на четырех стенках 2e-2h. У коробчатого строения несущего элемента 2 сторона, противоположная четвертой стенке 2e, выполнена наклонной от верхней части к нижней с образованием дополнительных стенок 2i-2k. Пятая вертикальная стенка 2i примыкает к первой горизонтальной стенке 2f, при этом она параллельна четвертой стенке 2e. Шестая наклонная стенка 2j начинается от пятой вертикальной стенки 2i и заканчивается у нижней горизонтальной стенки 2k, соединенной с вертикальной третьей стенкой 2h. Рама, образованная упомянутыми семью стенками 2e-2k, закрыта с обеих сторон двумя боковыми стенками 2m, которые не выступают за пределы образующих указанную раму стенок и даже утоплены вовнутрь. Четвертая соединительная поверхность 2d образована на стенке 2e и содержит множество равномерно распределенных по ее периферии отверстий 2n. Соединительные поверхности 2a, 2b, 2c, в отличие от поверхности 2d, выполнены не непосредственно на стенках, а в виде отдельных пластин, прикрепленных к несущему элементу 2 и содержащих множество отверстий под болты, в которые вставлены втулки 2o.

Разумеется, соединительные поверхности 2a-2d могут быть выполнены иначе, чем в описанном варианте воплощения изобретения. Некоторые из них могут смыкаться друг с другом, образуя единую поверхность с разграничениями мест присоединения кареток 4a, 4b, 4c или стрелы 3. Например, возможно прикрепление двух стрел 3 к одному несущему элементу 2, и в этом случае могут иметь место две соединительные поверхности или одна общая. Более того, на четвертой стенке 2e предусмотрена выступающая горизонтальная кромка 2p прямоугольного поперечного сечения. Верхняя сторона кромки 2p предназначена для упора в нее нижней части 3d соединительного конца 3e стрелы 3 при установке этой стрелы и при ее эксплуатации.

На Фиг.4 показана в изометрии конструкция каретки 4a, 4b, 4c. Между двумя параллельными плоскими стенками 11c, 11d в левом конце 11a коробчатого корпуса 11 смонтировано первое опорное колесико 12 с ребордами, а в правом конце 11b - второе опорное колесико 13, тоже с ребордами. Оба колесика выступают из корпуса 11 через выемки 11f, 11g в третьей боковой стенке 11e. В другом варианте в корпусе 11 могут быть установлены три, четыре и более опорных колесиков. Кроме того, в стенке 11c или в стенке 11d выполнено несколько отверстий 11h в месте соединительных поверхностей 4d, 4e, 4f под винты, которые крепят каретки 4a, 4b, 4c к соединительным поверхностям 2a, 2b, 2c несущего элемента 2. Помимо вариантов, показанных на Фиг.1, 2 и 4, возможен вариант, когда отверстия 11h отсутствуют на стенках 11c, 11d, но имеются на четвертой верхней стенке 11i. Каретка 4a, 4b, 4c в этом случае может быть присоединена к несущему элементу 2 не боковой стороной, а верхней. Каждая из кареток 4a, 4b, 4c может иметь или не иметь отдельный привод.

Перечень позиций

| 1 | подъемный кран |

| 2 | несущий элемент |

| 2a | первая соединительная поверхность |

| 2b | вторая соединительная поверхность |

| 2c | третья соединительная поверхность |

| 2d | четвертая соединительная поверхность |

| 2e | четвертая стенка несущего элемента |

| 2f | первая стенка несущего элемента 2 |

| 2g | вторая стенка несущего элемента 2 |

| 2n | третья стенка несущего элемента 2 |

| 2i | пятая стенка несущего элемента 2 |

| 2j | шестая стенка несущего элемента 2 |

| 2k | седьмая стенка несущего элемента 2 |

| 2m | боковая стенка несущего элемента 2 |

| 2n | отверстие |

| 2o | соединительное отверстие со вставленной втулкой |

| 2p | выступающая кромка |

| 3 | стрела крана |

| 3a | соединительное отверстие стрелы крана |

| 3b | свободный конец стрелы крана |

| 3c | стенка стрелы крана |

| 3d | нижний участок стрелы крана |

| 3e | присоединяемый к несущему элементу 2 конец стрелы крана |

| 3f | отбортовка |

| 3g | соединительная пластина |

| 3h | болты |

| 4a | первая каретка |

| 4b | вторая каретка |

| 4c | третья каретка |

| 4d | соединительная поверхность первой каретки |

| 4e | соединительная поверхность второй каретки |

| 4f | соединительная поверхность третьей каретки |

| 5 | тележка, несущая грузоподъемное устройство |

| 6 | вертикальная опора |

| 6a | верхний кронштейн |

| 6b | нижний кронштейн |

| 7 | полка верхней направляющей двутавровой балки |

| 7b | первая опорная поверхность |

| 8 | нижняя направляющая балка |

| 8a | полка нижней направляющей балки |

| 8b | двутавровый элемент |

| 8c | центральная часть нижней направляющей балки 8 |

| 8d | вторая опорная поверхность |

| 8e | второй фланец |

| 8f | третья опорная поверхность |

| 11 | корпус каретки |

| 11a | левый конец каретки |

| 11b | правый конец каретки |

| 11c | первая стенка корпуса каретки |

| 11d | вторая стенка корпуса каретки |

| 11e | третья стенка корпуса каретки |

| 11f | левое отверстие каретки |

| 11g | правое отверстие каретки |

| 11h | отверстие |

| 11i | четвертая стенка корпуса каретки |

| 12 | первое опорное колесико с ребордами |

| 13 | второе опорное колесико с ребордами |

| 14a | первая направляющая |

| 14b | вторая направляющая |

| 14c | третья направляющая |

| А | направление выступа консольной стрелы |

| V | направление перемещения консольной стрелы |

1. Подъемный кран (1), содержащий горизонтальную консольную стрелу (3), на которой установлено грузоподъемное устройство и которая жестко соединена по крайней мере с одним несущим элементом (2), имеющим возможность перемещения вместе со стрелой (3) вдоль верхней и нижней направляющих балок (7, 8) на каретках(4а, 4b, 4с), при этом упомянутые верхняя и нижняя направляющие балки (7, 8) и соответствующие каретки (4а, 4b, 4с) разнесены в вертикальной плоскости, отличающийся тем, что по крайней мере один несущий элемент (2) выполнен в виде модуля, имеющего соединительные поверхности (2а, 2b, 2с, 2d), к которым прикреплены с возможностью съема не менее одной каретки (4а, 4b, 4с) и стрела (3), при этом соединительная поверхность (3а) расположена на стреле (3), а соединительная поверхность (4d, 4е, 4f) имеется на каждой из кареток (4а, 4b, 4с).

2. Подъемный кран по п.1, отличающийся тем, что все соединительные поверхности (2а, 2b, 2с, 2d) расположены на одном несущем элементе (2).

3. Подъемный кран по п.1 или 2, отличающийся тем, что на соединительных поверхностях (2а, 2b, 2с, 2d) выполнены отверстия (2n), на соединительной поверхности (3а) стрелы также выполнены отверстия и на соединительных поверхностях (4d, 4е, 4f) кареток выполнены отверстия (11h).

4. Подъемный кран по п.2, отличающийся тем, что соединительные поверхности (4d, 4е, 4f) кареток (4а, 4b, 4с) расположены на их первой и второй боковых стенках (11с, 11d).

5. Подъемный кран по п.3, отличающийся тем, что соединительные поверхности (4d, 4е, 4f) кареток (4а, 4b, 4с) расположены на их первой и второй боковых стенках (11с, 11d).

6. Подъемный кран по любому из пп.1, 2, 4 или 5, отличающийся тем, что все каретки (4а, 4b, 4с) и стрела (3) установлены с возможностью прикрепления к одной из соединительных поверхностей (2а, 2b, 2с, 2d) съемными крепежными средствами.

7. Подъемный кран по п.3, отличающийся тем, что все каретки (4а, 4b, 4с) и стрела (3) установлены с возможностью прикрепления к одной из соединительных поверхностей (2а, 2b, 2с, 2d) съемными крепежными средствами.

8. Подъемный кран по любому из пп.1, 2, 4, 5 или 7, отличающийся тем, что на несущем элементе (2) установлены на разной высоте две каретки (4а, 4b) так, что они воспринимают нагрузки от стрелы (3), действующие в противоположных направлениях навстречу друг другу.

9. Подъемный кран по п.3, отличающийся тем, что на несущем элементе (2) установлены на разной высоте две каретки (4а, 4b) так, что они воспринимают нагрузки от стрелы (3), действующие в противоположных направлениях навстречу друг другу.

10. Подъемный кран по п.6, отличающийся тем, что на несущем элементе (2) установлены на разной высоте две каретки (4а, 4b) так, что они воспринимают нагрузки от стрелы (3), действующие в противоположных направлениях навстречу друг другу.

11. Подъемный кран по п.8, отличающийся тем, что по крайней мере на одном несущем элементе (2) установлена третья каретка (4с), которая воспринимает нагрузки от стрелы (3), действующие перпендикулярно направлению действия нагрузок на первую и вторую каретки (4а, 4b).

12. Подъемный кран по любому из пп.9, 10 или 11, отличающийся тем, что по крайней мере на одном несущем элементе (2) установлена третья каретка (4с), которая воспринимает нагрузки от стрелы (3), действующие перпендикулярно направлению действия нагрузок на первую и вторую каретки (4а, 4b).

13. Подъемный кран по любому из пп.1, 2, 4, 5, 7, 9-11, отличающийся тем, что каждая из кареток (4а, 4b, 4с) содержит по крайней мере одно опорное колесико (12, 13).

14. Подъемный кран по п.3, отличающийся тем, что каждая из кареток (4а, 4b, 4с) содержит по крайней мере одно опорное колесико (12, 13).

15. Подъемный кран по п.6, отличающийся тем, что каждая из кареток (4а, 4b, 4с) содержит по крайней мере одно опорное колесико (12, 13).

16. Подъемный кран по п.8, отличающийся тем, что каждая из кареток (4а, 4b, 4с) содержит по крайней мере одно опорное колесико (12, 13).

17. Подъемный кран по п.12, отличающийся тем, что каждая из кареток (4а 4b, 4с) содержит по крайней мере одно опорное колесико (12, 13).

18. Подъемный кран по любому из пп.1, 2, 4, 5, 7, 9-11, 14-17, отличающийся тем, что по крайней мере одна из направляющих балок (7, 8) содержит не менее одной опорной поверхности (7b, 8d, 8f), на которой закреплена по крайней мере одна несущая направляющая (14а, 14b, 14с).

19. Подъемный кран по п.3, отличающийся тем, что по крайней мере одна из направляющих балок (7, 8) содержит не менее одной опорной поверхности (7b, 8d, 8f), на которой закреплена по крайней мере одна несущая направляющая (14а, 14b, 14с).

20. Подъемный кран по п.6, отличающийся тем, что по крайней мере одна из горизонтальных направляющих балок (7, 8) содержит не менее одной опорной поверхности (7b, 8d, 8f), на которой закреплена по крайней мере одна несущая направляющая (14а, 14b, 14с).

21. Подъемный кран по п.8, отличающийся тем, что по крайней мере одна из горизонтальных направляющих балок (7, 8) содержит не менее одной опорной поверхности (7b, 8d, 8f), на которой закреплена по крайней мере одна несущая направляющая (14а, 14b, 14с).

22. Подъемный кран по п.12, отличающийся тем, что по крайней мере одна из горизонтальных направляющих балок (7, 8) содержит не менее одной опорной поверхности (7b, 8d, 8f), на которой закреплена по крайней мере одна несущая направляющая (14а, 14b, 14с).

23. Подъемный кран по п.13, отличающийся тем, что по крайней мере одна из горизонтальных направляющих балок (7, 8) содержит не менее одной опорной поверхности (7b, 8d, 8f), на которой закреплена по крайней мере одна несущая направляющая (14а, 14b, 14с).

24. Подъемный кран по любому из пп.1, 2, 4, 5, 7, 9-11, 14-17, 19-23, отличающийся тем, что грузоподъемное устройство установлено на стреле (3) с возможностью перемещения по ней.

25. Подъемный кран по п.3, отличающийся тем, что грузоподъемное устройство установлено на стреле (3) с возможностью перемещения по ней.

26. Подъемный кран по п.6, отличающийся тем, что грузоподъемное устройство установлено на стреле (3) с возможностью перемещения по ней.

27. Подъемный кран по п.8, отличающийся тем, что грузоподъемное устройство установлено на стреле (3) с возможностью перемещения по ней.

28. Подъемный кран по п.12, отличающийся тем, что грузоподъемное устройство установлено на стреле (3) с возможностью перемещения по ней.

29. Подъемный кран по п.13, отличающийся тем, что грузоподъемное устройство установлено на стреле (3) с возможностью перемещения по ней.

30. Подъемный кран по п.18, отличающийся тем, что грузоподъемное устройство установлено на стреле (3) с возможностью перемещения по ней.