Облегченный составной блок пружинного тормозного привода

Иллюстрации

Показать всеГруппа изобретений относится к области автомобилестроения, а именно к тормозным приводам. Составной блок пружинного тормозного привода по первому варианту содержит переднюю камеру корпуса пружинного тормозного привода, выполненную за одно целое в виде неразъемного узла с соединительным фланцем и с опорной трубой кулачкового вала тормоза и с возможностью охватывания части привода, опорную трубу кулачкового вала тормоза и соединительный фланец. Соединительный фланец соединяет переднюю камеру корпуса пружинного тормозного привода и опорную трубу кулачкового вала тормоза. По второму варианту блок дополнительно содержит заднюю камеру пружинного тормозного привода, прикрепленную к передней камере корпуса пружинного тормозного привода. Мост в сборе содержит картер моста, имеющий колесный тормоз и составной блок пружинного тормозного привода. Достигается упрощение изготовления устройства, упрощение установки и обслуживания, а также уменьшение веса. 3 н. и 6 з.п. ф-лы, 2 ил.

Реферат

Уровень техники и раскрытие изобретения

Изобретение относится к тормозным приводам, используемым, например, на мостах коммерческих грузовиков. В частности, изобретение относится к новому подходу по конструированию тормозных приводов, их сборке и штатной установке.

Приводы так называемых «пружинных тормозов» обычно используются для включения рабочего, парковочного и аварийного тормоза на транспортных средствах, таких как коммерческие грузовики, трактора и прицепы, оборудованных барабанными или дисковыми тормозами, приводимыми в действие рычагом. Тормозные приводы пружинного типа обычно являются пневматическими, используя для работы воздух, поступающий из источника сжатого воздуха на транспортном средстве. Подобные приводы обычно имеют «безопасное» исполнение, т.е. в случае потери рабочего давления воздуха привод по умолчанию переключается в режим торможения.

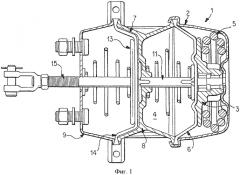

На фиг.1 в разрезе показан пример выполнения известного пружинного тормозного привода. Корпус 1 привода включает в себя задний цилиндр 2, в котором подвижно расположен задний поршень 3. Внутренняя стенка заднего цилиндра и сторона заднего поршня, обращенная к камере, образуют заднюю вентиляционную камеру 4. Другая сторона заднего поршня прижимается к пружине 5 тормозного привода. Подобная пружина также известна как «силовая пружина» или «пружина парковочного тормоза», причем данные термины могут использоваться взаимозаменяемо. Задняя вентиляционная камера изолирована от обращенной к пружине стороны поршня 3 при помощи диафрагмы 6. Промежуточный фланец 8 (также известный как «стенка») отделяет задний цилиндр 2 от переднего цилиндра 9. Промежуточный фланец 8, сквозь который проходит подвижная штанга 11, скреплен с задним поршнем 3, а между ними находится диафрагма 6. Подвижная штанга 11 может перемещаться через промежуточный фланец 8 при помощи заднего поршня. Передняя вентиляционная камера 7 внутри переднего цилиндра 9 ограничена цилиндрической внутренней стенкой и передним поршнем 13, а также кольцевой диафрагмой 14. Задний поршень 3 и передний поршень 13 соприкасаются друг с другом без соединения при помощи подвижной штанги 11 таким образом, чтобы передний поршень 13 мог смещаться в направлении нажатия тормоза при помощи заднего поршня 3. Спереди от переднего поршня 13 находится приводная штанга 15, приводящая в действие тормозной рычаг тормозного устройства транспортного средства.

Когда в приводе, показанном на фиг.1, отсутствует пневматическое давление, пружина 5 тормозного привода прикладывает большое усилие к заднему поршню 3, который, в свою очередь, прикладывает это усилие посредством подвижной штанги 11 к переднему поршню 13, заставляя приводную штангу 15 включать тормозное устройство транспортного средства. В данном случае тормозное устройство транспортного средства используется в качестве парковочного тормоза, предотвращая перемещение транспортного средства. Когда требуется отпустить парковочный тормоз, задняя вентиляционная камера 4 заполняется сжатым воздухом через отверстие (не показано). Поскольку усилие, создаваемое возрастающим давлением воздуха и прикладываемое к передней стороне заднего поршня 3, превышает усилие, создаваемое тормозной пружиной 5, задний поршень 3 и подвижная штанга 11 перемещаются к задней части заднего цилиндра 2, сжимая пружину 5. Одновременно с этим, по мере того, как подвижная штанга 11 перемещается назад, усилие, прикладывавшееся до этого к переднему поршню 13, ослабевает и возвратная пружина 18 отклоняет передний поршень 13 в направлении задней части переднего цилиндра 9, тем самым отводя приводную штангу 15 в сторону и отпуская тормозное устройство транспортного средства. В результате транспортное средство переходит из состояния, в котором оно было заторможено при помощи пружины 5, к расторможенному состоянию, в котором транспортное средство может передвигаться.

Тормозное устройство транспортного средства используется в качестве основного тормоза во время штатной эксплуатации за счет подачи сжатого воздуха в переднюю вентиляционную камеру 7 (через отверстие, которое на фиг.1 не показано). Поскольку давление воздуха в задней вентиляционной камере 4 продолжает удерживать подвижную штангу 11 у задней части заднего цилиндра 2, передний поршень 13 и приводная штанга 15 могут перемещаться вперед и назад внутри переднего цилиндра в зависимости от потребностей водителя по торможению. В случае выхода из строя устройства подачи сжатого воздуха во время эксплуатации транспортного средства давление в задней вентиляционной камере 4 уменьшается. В результате этого пружина 5 тормозного привода автоматически выталкивает задний поршень 3 назад в исходное (парковочное) положение. Подвижная штанга 11 прижимается к переднему поршню 13, который, в свою очередь, выталкивает приводную штангу 15 в направлении нажатия тормоза для приведения в действие тормозного устройства транспортного средства. В результате обеспечивается безопасное аварийное использование тормозного устройства транспортного средства.

Как хорошо известно специалистам в данной области техники, тормозной привод обычно устанавливается в колесном тормозе со стороны полуоси по существу параллельно опорной пластине тормозных колодок таким образом, чтобы приводная штанга привода могла выталкивать тормозной рычаг колесного тормоза. Приводная штанга использует тормозной рычаг для преобразования линейного движения штанги во вращательное движение кулачкового вала тормоза, с которым соединен тормозной рычаг. Поворот кулачкового вала, который проходит через отверстие в опорной плите колесного тормоза, заставляет кулачковые элементы колесного тормоза, расположенные со стороны колеса, перемещать тормозные колодки радиально наружу для их соприкосновения с внутренней поверхностью тормозного барабана колесного тормоза, замедляя тем самым транспортное средство. В известных традиционных коммерческих транспортных средствах, оборудованных барабанными тормозами, кулачковый вал тормоза опирается снаружи колесного тормоза на стальную трубу, прикрепленную крепежом со стороны полуоси к опорной пластине тормоза. Крепеж проходит через толстую стальную плиту, которая приварена к внешнему диаметру стальной трубы, а у конца стальной трубы, удаленного от опорной плиты тормоза, к ней приварен другой толстый стальной кронштейн, форма которого позволяет вставлять в него тормозной привод, подобный показанному на фиг.1.

Из-за использования толстого стального материала в типичных опорном рычаге кулачкового вала, а также прикрепленных к нему стальных кронштейнах такая составная конструкция чрезмерно тяжела, как правило, она весит около 6 кг (13 фунтов) для тормозного привода или 35,38 кг (78 фунтов) для трехосного транспортного средства. Кроме того, известно, что даже несмотря на использование подобных толстых тяжелых элементов известные монтажные системы имеют собственную вибрацию, частота которой в определенных ситуациях увеличивается, например, при использовании на транспортных средствах с уширенными шинами.

Использование качественных стальных элементов в известных опорах кулачковых валов приводит к нежелательному увеличению затрат на материалы, а также к высокой себестоимости производства, когда собранные узлы из опорных труб и прикрепленных кронштейнов приходится соединять при помощи сварки. Подобную точную работу приходится выполнять с использованием множества дорогостоящих выравнивающих приспособлений, каждое из которых разрабатывается индивидуально для создания специальных сборочных узлов, соответствующих конкретным комбинациям из тормозных устройств и осей, имеющихся у заказчика.

С учетом вышеизложенного задачей изобретения является разработка улучшенного неразъемного тормозного привода, а также улучшенного способа установки тормозных приводов в штатных ситуациях, позволяющих уменьшить вес, себестоимость, а также упростить изготовление, установку и обслуживание по сравнению с известными пружинными тормозными приводами и вариантами их установки.

Для решения этих и других задач согласно настоящему изобретению предлагается решение указанных проблем путем использования подхода, отличающегося от традиционных способов. В частности, тогда как известные пружинные тормозные приводы обычно собираются из отдельных задней и передней камер (обе камеры обычно изготавливаются из нержавеющей стали), после чего готовый узел тормозного привода крепится болтами к стальному узлу индивидуальной конструкции, состоящему из опоры кулачкового вала и кронштейна, согласно настоящему изобретению передняя камера тормозного привода выполняется из алюминия как часть цельнолитой конструкции, объединяющей при помощи неразъемного кронштейна переднюю камеру с литой опорной трубой кулачкового вала.

Согласно дополнительному варианту осуществления изобретения вместо приваренной монтажной плиты для болтового крепления опорной трубы кулачкового вала к опорной плите колесного тормоза используются выступы для крепежа, которые также отлиты за одно целое с конструкцией передней камеры привода и опорной трубой для увеличения прочности конструкции и виброустойчивости таких монтажных элементов.

К числу преимуществ настоящего изобретения можно отнести устранение присущих известным решениям отклонений при выравнивании стальных монтажных кронштейнов, ранее приваривавшихся к стальной опорной трубе кулачкового вала, а также исключение вероятности ошибок из-за человеческого фактора, например использования несоответствующих специально разработанных сборочных приспособлений при выполнении заказов клиентов. Настоящее изобретение за счет использования неподвижных пресс-форм для литья позволяет также отказаться от необходимости создания и хранения специально разработанных сборочных приспособлений.

Исключение необходимости в использовании специально разработанных сборочных приспособлений и применяемой техники ручной сборки узлов опорных труб кулачковых валов позволяет существенно снизить расходы на производственное оборудование, оплату квалифицированного труда, а также потери из-за брака. Кроме того, использование литья из алюминия позволяет отказаться от использования дорогостоящего сварочного оборудования, квалифицированных сварщиков и/или автоматического сварочного оборудования, а также необходимости нанесения на готовую продукцию защитного покрытия, например краски, необходимой для защиты традиционных узлов стальных опорных труб и приваренных кронштейнов.

Использование легкого алюминия также позволяет значительно снизить вес элементов, что способствует уменьшению общего веса транспортного средства и последующей экономии топлива. Например, в ходе предварительных проектных работ было установлено, что использование на типовом трехосном коммерческом тракторе составного блока из совместно отлитых пружинного тормозного привода и трубы кулачкового вала позволяет снизить общий вес коммерческого транспортного средства примерно на 18-22,6 кг (40-50 фунтов).

Еще одним преимуществом совместной отливки передней камеры пружинного тормозного привода с опорной трубой кулачкового вала является автоматическое смещение усилий камеры к стенке литой передней камеры, что предпочтительно в распределении как с конструктивной точки зрения (например, распределение напряжений и повышение усталостной долговечности), так и оптимизации веса. Подобный подход также позволяет отказаться от необходимости в использовании резьбового крепежа и соответствующим образом усиленных выравнивающих приспособлений для известных пружинных тормозных приводов, которые требовались для установки тормозных приводов на стальные кронштейны, опиравшиеся на опорные трубы кулачковых валов, что дополнительно снижает затраты и упрощает производственный процесс. Компоновка согласно изобретению также позволяет изменить собственную частоту вибрации по сравнению с собственной частотой вибрации известных кронштейнов, сводя к минимуму собственное возбуждение, например, при использовании уширенных шин.

Дополнительным преимуществом настоящего изобретения является то, что сборный неразъемный блок из отлитых за одно целое пружинного тормозного привода и опорной трубы кулачкового вала упрощает сборку и позволяет сократить производственные затраты производителям оригинального транспортного оборудования, которые не получают так называемые «полностью заправленные» мосты от поставщиков и вынуждены встраивать тормозные устройства в полуоси во время конвейерной сборки (т.е. крепить к колесному тормозу отдельные неразъемный тормозной привод и опорную трубу кулачкового вала), что позволяет исключить отдельные этапы многокомпонентной предварительной сборки.

Согласно альтернативным вариантам осуществления изобретения литые узлы из привода и опорной трубы включают в себя, например, неразъемную литую конструкцию из задней камеры или промежуточного фланца с кронштейнами, соединенными с литой опорной трубой. Аналогичным образом, при литье вместо алюминия могут использоваться другие материалы, такие как титан, сплавы цинка или легкий чугун, однако подобные легкие материалы с практической точки зрения обычно не позволяют снизить себестоимость в отличие от пластических материалов.

Таким образом, согласно настоящему изобретению предлагается единый блок из пружинного тормозного привода и опорной трубы кулачкового вала, позволяющий весьма существенно снизить вес моста, а также транспортного средства, отказаться от сложного производственного процесса, зависимости от квалифицированных рабочих, продолжительного и дорогостоящего процесса сварки, необходимости прецизионной сборки и многочисленных специально разрабатываемых сборочных приспособлений, обеспечивая при этом высокую прочность и виброустойчивость, а также конкурентоспособную цену по сравнению с традиционными тяжелыми стальными составными узлами из тормозных приводов и опорных труб, в особенности за счет значительного снижения доли тормозной системы в общем весе транспортного средства.

Другие задачи, преимущества и особенности настоящего изобретения станут очевидны из дальнейшего подробного описания со ссылками на чертежи.

Краткое описание чертежей

На фиг.1 показан пример выполнения известного пневматического тормозного привода пружинного типа, вид в разрезе;

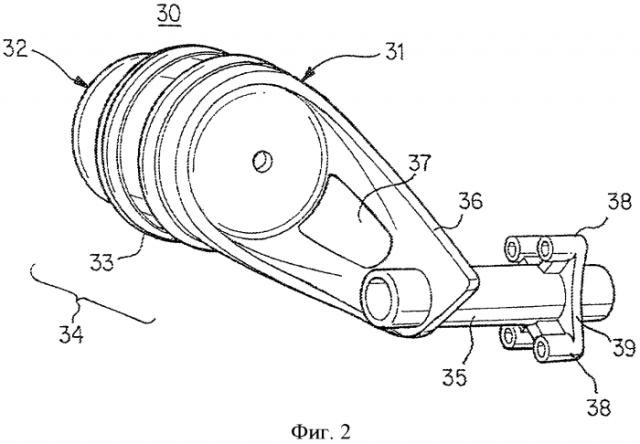

на фиг.2 - составной блок из пружинного тормозного привода и опорной трубы кулачкового вала тормоза согласно одному из вариантов осуществления настоящего изобретения, вид в перспективе.

Осуществление изобретения

На фиг.2 в перспективе показан составной блок 30, состоящий из пружинного тормозного привода и опорной трубы кулачкового вала тормоза согласно настоящему изобретению. Составной блок 30 включает в себя переднюю камеру 31 из литого алюминия, прикрепленную к ней заднюю камеру 32 пружинного тормоза и промежуточный фланец 33, образуя готовый пружинный тормозной привод 34. В центре передней камеры 31 имеется сквозное отверстие, через которое, после присоединения элементов привода к передней камере 31, пропускают рабочую штангу 40 (на фиг.2 не показана) пружинного тормозного привода. Сборка передней камеры с задней камерой осуществляется при помощи любого стандартного способа обжатия или опрессовки, однако также могут использоваться и другие способы.

Цельнолитой алюминиевый блок дополнительно включает в себя опорную трубу 35 кулачкового вала тормоза, которая соединена с передней камерой 31 при помощи соединительного фланца 36. Соответствующий расчет напряжений позволит специалистам в данной области техники рассчитать размеры и форму соединительного фланца 36 для того, чтобы использовать материал соответствующей толщины и ширины между опорной трубой 35 и передней камерой 31 с целью обеспечения допустимых напряжений при максимальной нагрузке и достаточной усталостной долговечности.

Согласно одному из вариантов осуществления изобретения толщина фланца в 1,11 см (7/16 дюйма) отвечает любым критериям по долговечности на протяжении всего срока эксплуатации. Расчет напряжений также может использоваться для определения возможностей дополнительного снижения веса легкого соединительного фланца 36 цельнолитого блока за счет выполнения облегчающего отверстия, такого, как, например, два отверстия 37.

Диаметр опорной трубы 35 кулачкового вала может быть несколько больше диаметра соответствующих известных стальных опорных труб для того, чтобы она отвечала конструктивным требованиям по прочности и усталостной долговечности, при этом, как показывают предварительные расчеты, увеличение в диаметре, т.е. толщины стенки, на величину порядка 6,35 мм (¼ дюйма) не столь существенно, чтобы помешать работе других элементов тормозной системы, колес и/или полуосей.

У конца литой опорной трубы 35 со стороны колесного тормоза вместо приваренного стального монтажного фланца, типичного для известных решений, расположен по меньшей мере один (согласно данному варианту - четыре) выполненный за одно целое монтажный прилив 38. Каждый из приливов имеет осевое отверстие, через которое проходит монтажный крепеж (не показан) для крепления неразъемного блока 30 к колесному тормозу (не показан). За счет того, что приливы 38 отлиты за одно целое с опорной трубой 35, а также снабжены усиливающими ребрами 39, они одновременно обладают прочностью и виброустойчивостью.

Представленное выше описание изобретения дано исключительно в качестве иллюстрации и не преследует целью установление ограничений. Например, опорная труба блока согласно изобретению не обязательно должна иметь круглый внутренний профиль, при условии, что это не препятствует вращению в ней кулачкового вала тормоза, взаимодействующего с колесным тормозом. Еще одним примером того, что настоящее изобретение не ограничено только цельной отливкой, является то, что использование отдельных деталей для некоторых элементов, таких как отдельное кольцо, на котором установлены монтажные выступы (например, литое кольцо для монтажных выступов, совпадающее с соответствующими элементами поверхности опорной трубы), входит в объем настоящего изобретения, предлагающего новый исключительно легкий тормозной приводной блок, объединяющий в единую конструкцию часть корпуса пружинного тормозного привода и литую опорную трубу кулачкового вала. Поскольку специалистами в данной области техники могут быть предложены изменения раскрытых вариантов осуществления, не выходящие за объем и сущность изобретения, изобретение следует трактовать как включающее в себя любые возможные варианты, ограниченные объемом прилагаемой формулы изобретения и ее эквивалентами.

1. Составной блок пружинного тормозного привода, содержащий переднюю камеру корпуса пружинного тормозного привода, выполненную с возможностью охватывания по меньшей мере части привода, опорную трубу кулачкового вала тормоза, а также соединительный фланец, отличающийся тем, что передняя камера корпуса пружинного тормозного привода выполнена за одно целое в виде неразъемного узла с соединительным фланцем и с опорной трубой кулачкового вала тормоза, при этом соединительный фланец соединяет переднюю камеру корпуса пружинного тормозного привода и опорную трубу кулачкового вала тормоза.

2. Составной блок по п. 1, отличающийся тем, что он выполнен из литого алюминия.

3. Составной блок по п. 2, отличающийся тем, что в передней камере корпуса пружинного тормозного привода выполнено отверстие для прохода тормозной рабочей штанги пружинного тормозного привода.

4. Составной блок по п. 1, отличающийся тем, что дополнительно содержит по меньшей мере один монтажный прилив, выполненный за одно целое с опорной трубой кулачкового вала.

5. Составной блок по п. 1, отличающийся тем, что дополнительно содержит по меньшей мере один монтажный прилив.

6. Составной блок пружинного тормозного привода, содержащий переднюю камеру корпуса пружинного тормозного привода, выполненную с возможностью охватывания по меньшей мере части привода, заднюю камеру пружинного тормозного привода, опорную трубу кулачкового вала тормоза, а также соединительный фланец, отличающийся тем, что передняя камера корпуса пружинного тормозного привода выполнена за одно целое в виде неразъемного узла с соединительным фланцем и с опорной трубой кулачкового вала тормоза, при этом соединительный фланец соединяет переднюю камеру корпуса пружинного тормозного привода и опорную трубу кулачкового вала тормоза, а задняя камера пружинного тормозного привода прикреплена к передней камере корпуса пружинного тормозного привода.

7. Составной блок по п. 6, отличающийся тем, что он выполнен из литого алюминия.

8. Мост в сборе, содержащий картер моста, имеющий колесный тормоз с по меньшей мере одного конца, и составной блок пружинного тормозного привода, включающий в себя переднюю камеру корпуса пружинного тормозного привода, выполненную с возможностью охватывания по меньшей мере части привода, заднюю камеру пружинного тормозного привода, опорную трубу кулачкового вала тормоза, а также соединительный фланец, отличающийся тем, что передняя камера корпуса пружинного тормозного привода выполнена в виде неразъемного узла с соединительным фланцем и опорной трубой кулачкового вала тормоза, причем соединительный фланец соединяет переднюю камеру корпуса пружинного тормозного привода и опорную трубу кулачкового вала тормоза, а задняя камера пружинного тормозного привода прикреплена к передней камере пружинного тормозного привода, при этом составной блок пружинного тормозного привода прикреплен к колесному тормозу так, что механизм пружинного тормозного привода, расположенный внутри передней камеры корпуса пружинного тормозного привода, и задняя камера пружинного тормозного привода имеют возможность воздействия на колесный тормоз.

9. Мост в сборе по п. 8, отличающийся тем, что составной блок пружинного тормозного привода выполнен из литого алюминия.