Установка для получения гранулированного термопластичного полиуретана и способ получения гранулированного термопластичного полиуретана

Иллюстрации

Показать всеИзобретение относится к области технологии получения гранулированных ТПУ и может найти широкое применение при производстве различных длинномерных изделий различной конфигурации, получаемых методом экструзии. Технический результат: повышение механических свойств изделий, полученных переработкой гранулированного ТПУ; при частном случае реализации изобретения - увеличение производительности работы установки в рамках разработанного непрерывного способа получения гранулированного ТПУ. Заявленный технический результат достигается путем введения в установку для получения гранулированного ТПУ реактора, снабженного двухроторным смесительным устройством, устройства для термопластикации и гранулятора, при этом установка содержит соединенный с реактором шестеренчатый насос и статический смеситель при соотношении диаметра ротора двухроторного смесительного устройства к длине его ротора 1:1,5-2,5. При частном случае реализации изобретения установка для получения гранулированного ТПУ включает дополнительный параллельно расположенный реактор, снабженный двухроторным смесительным устройством, соединенный с шестеренчатым насосом. При реализации способа для получения гранулированного ТПУ осуществляют получение ПУ предполимера реакцией олигоэфира с расчетным количеством МДИ в реакторе, снабженном двухроторным смесительным устройством, введение в полученный ПУ предполимер при постоянном перемешивании 1,4-бутандиола, подачу полученной реакционной смеси в статический смеситель, термопластикацию при 180-220°С и последующее гранулирование. 2 н. и 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области технологии получения гранулированных термопластичных полиуретанов (ТПУ) и может найти широкое применение при производстве различных длинномерных изделий различной конфигурации, получаемых методом экструзии.

ТПУ - один из подвидов термопластичных эластомеров, обладающих в условиях эксплуатации высокоэластичными свойствами: при повышенных температурах они обратимо переходят в пластическое или вязкотекучее состояние, что обуславливает условия их переработки. ТПУ, как правило, состоят из трех основных компонентов: сложный или простой олигоэфир, диизоцианат и частности удлинитель цепей, в качестве которого применяют короткоцепные диолы.

В современной промышленности применяют непрерывные и периодические технологии получения и последующей грануляции ТПУ. Каждый из этих способов может быть реализован по одностадийной схеме (так называемый «способ одной загрузки») или многостадийной (посредством получения предполимера).

При дальнейшей переработке в изделия гранулированного ТПУ большое значение имеет гомогенность (однородность) полученного полимера. Так, при переработке методом экструзии полимерные частицы, имеющие более высокую температуру плавления по сравнению с основной массой материала, образуют видимые небольшие по объему неоднородности в виде гелей. Об однородности продукта можно судить по показателю текучести расплава (ПТР): он должен быть одинаковым в пределах всей партии производимого полимера. Для высокой гомогенности получаемого полимера необходимо избегать побочных реакций. Как правило, высокой гомогенности получаемого полимера пытаются добиться либо технологическим путем (использованием дополнительных стадий синтеза) либо аппаратурным решением (путем усовершенствования применяемого оборудования).

Установки для получения гранулированного ТПУ хорошо известны (US 3642964, опубл. в 1972 г., DE 2302564, опубл. 1974 г., DE 2549371, опубл. 1980 г. ): они включают винтовой реактор (экструдер), куда загружаются исходные материалы и устройство для гранулирования полученного полимера.

Известные установки достаточно просты для реализации способа получения гранулированного ТПУ, но имеют ряд недостатков, а именно: исходные сырьевые компоненты смешиваются уже в экструдере, в котором происходит реакция полиприсоединения, в результате чего протекают нежелательные, неконтролируемые побочные реакции и возникают неоднородности в виде гелей.

Известны усовершенствованные установки для получения гранулированного ТПУ по ЕР 554718, опубл. 1993 г. и ЕР 554719. опубл. 1993 г., включающие дополнительное перемешивающее устройство, расположенное перед экструдером. Однако, учитывая то, что реакция полиприсоединения протекает только в экструдере, полученный ТПУ не достигает необходимой степени однородности.

Известен способ получения эластомерного сшиваемого ТПУ по патенту РФ №2436808 (опубл. в 2007 г., приоритет фирмы Хантсмэн, США), который является одностадийным способом с использованием предполимера и включает стадию сшивания в процессе переработки. Недостатком, препятствующим достижению заявленного технического результата, является отсутствие технологической стадии, направленной на достижение однородности полупродукта ТПУ, подлежащего дальнейшей переработке.

Наиболее близким техническим решением к заявляемому устройству является установка для получения гранулированного ТПУ по патенту ЕР 1757632, опубл. в 2008 г. (приоритет DE фирмы Bayer Materialscience), разработанную для достижения высокой степени гомогенности получаемого гранулированного ТПУ. В соответствии с решением прототипа установка включает реактор со смесительным устройством с высокой энергией сдвига, в котором получают гидроксилсодержащий предполимер на основе олигоэфира и части расчетного количества диизоцианата, в частности, 4,4/-дифенилметандиизоцианата (МДИ) с последующими введениями удлинителя цепи - 1,4 бутандиола и остаточного расчетного количества диизоцианата, устройство для термопластикации с высокой энергией сдвига (экструдер) и гранулятор.

Технической задачей заявляемого изобретения является разработка установки для получения гранулированного ТПУ с высокой степенью гомогенности. Указанная техническая задача включают в себя задачу по разработке стадий получения гранулированного ТПУ в вышеуказанной установке и режимов осуществления ее работы: периодического и непрерывного.

Техническим результатом заявляемого изобретения является повышение прочностных свойств изделий, полученных переработкой гранулированного ТПУ. Техническим результатом при частном случае реализации изобретения также является увеличение производительности работы установки в рамках разработанного непрерывного способа получения гранулированного ТПУ.

Заявленный технический результат достигается путем введения в установку для получения гранулированного ТПУ реактора, снабженного двухроторным смесительным устройством, устройства для термопластикации и гранулятора, при этом установка содержит соединенный с реактором шестеренчатый насос и статический смеситель при соотношении диаметра ротора двухроторного смесительного устройства к длине его ротора 1:1,5-2,5.

При частном случае реализации изобретения установка для получения гранулированного ТПУ включает дополнительный параллельно расположенный реактор, снабженный двухроторным смесительным устройством, соединенный с шестеренчатым насосом.

При реализации способа для получения гранулированного ТПУ осуществляют получение предполимера реакцией олигоэфира с расчетным количеством МДИ в реакторе, снабженном двухроторным смесительным устройством, введение в полученный предполимер при постоянном перемешивании 1,4-бутандиола, подачу полученной реакционной смеси в статический смеситель, термопластикацию при 180-220°С и последующее гранулирование.

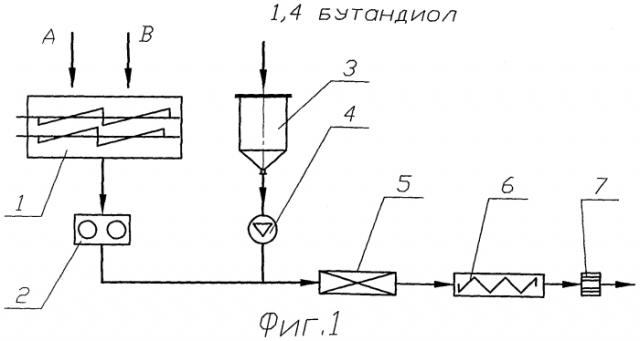

Заявляемая установка для гранулированного ТПУ представлена на фиг. 1, где

1 - реактор, снабженный двухроторным смесительным устройством;

2 - шестеренчатый насос;

3 - емкость для 1,4-бутандиола;

4 - дозирующий насос;

5 - статический смеситель;

6 - устройство для пластикации; 7-гранулятор;

А, В - ингредиенты для получения ТПУ.

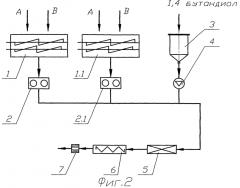

На фиг. 2 представлена установка для получения ТПУ при частном случае реализации изобретения, где

1 - реактор 1;

1.1 - реактор 2;

2 - шестеренчатый насос 1;

2.1 - шестеренчатый насос 2;

3 - емкость для 1,4-бутандиола;

4 - дозирующий насос;

5 - статический смеситель;

6 - устройство для термопластикации;

7 - гранулятор;

А, В - ингредиенты для получения ТПУ.

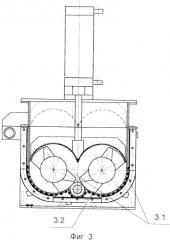

На фиг. 3 представлено двухроторное смесительное устройство, которым снабжен реактор, где

3.1 - ротор;

3.2 - выгружной шнек.

Изобретение осуществляют следующим образом. Производят подготовку сырья для получения предполимера: сушку олигоэфира и 1,4-бутандиола, плавление МДИ, контроль на содержание влаги. В реактор 1 (фиг. 1) последовательно подают ингредиенты для получения ТПУ А и В: олигоэфир (1 моль) и МДИ (4,0 моль) и осуществляют получение предполимера в течение 30-180 мин при температуре 60-90°С. Затем посредством шестеренчатого насоса 2 полученный предполимер подают в статический смеситель 5; одновременно из емкости для 1,4-бутандиола 3 посредством дозирующего насоса 4 подают 1,4-бутандиол (3,0 моль) и осуществляют смешивание компонентов в течение 5-10 мин при температуре 110-130°С. Полученную реакционную массу подают в статический смеситель 5, где осуществляют ее гомогенизацию, после чего проводят термопластикацию получаемого ТПУ при температуре 180-220°С в устройстве для термопластикации 6 и грануляцию в грануляторе 7.

При частном случае реализации изобретения установка для получения гранулированного ТПУ (фиг. 2) включает два реактора, снабженных двухроторным смесительным устройством: реактор 1 и реактор 1.1, в которых параллельно осуществляется получение ПУ предполимера для его дальнейшей выгрузки в статический смеситель 5 и дальнейшей переработки. Введение дополнительного реактора 1.1 позволяет осуществлять поочередную подачу реакционной массы в статический смеситель 5, что обеспечивает непрерывность работы установки, сокращает время простоя оборудования за счет исключения необходимости чистки и промывки оборудования, особенно статического смесителя, учитывая его сложную конфигурацию.

Форма роторов двухроторного смесительного устройства, которым снабжены реакторы (фиг. 3), сконструирована таким образом, чтобы обеспечивать подачу смешиваемых потоков реакционной массы тангенциально друг к другу, а именно, при соотношении диаметра ротора 3.1 к его длине равным 1:1,5-2,5, вследствие чего достигается высокая степень гомогенизации реакционной массы. Выгрузка полученной реакционной массы осуществляется посредством выгружного шнека 3.2.

Для осуществления изобретения могут быть использованы следующие химические вещества и материалы:

В качестве олигоэфиров - линейные олигоэфиры с концевыми гидроксильными группами:

- простые олигоэфиры - политетраметиленэфиргликоль (полифурит);

- сложные олигоэфиры - П-514 - полиэтиленполибутиленгликольадипинат, П-515 - полибутилегликольадипинат, П-6, П-532 - полиэтиленгликольадипинат, П-526М - продукт поликонденсации глицерина с адипиновой и себациновой кислотами.

1,4-бутандиол в качестве удлинителя цепи.

4,4′- дифенилметандиизоцианат (МДИ).

Преимущества заявленного способа оценивали путем сравнения прочности при растяжении показателя количества гелей на пленках, изготовленных из гранулированного ТПУ.

Образцы для испытаний на прочность при растяжении получали литьем под давлением в форме двухсторонних лопаток, подготовку образцов к испытаниям проводили по ГОСТ 269-66. Испытания на прочность при растяжении проводили по ГОСТ 270-75.

Конкретная реализация изобретения иллюстрируется следующими примерами.

Пример 1. В соответствии с вышеописанным способом получали гранулированный ТПУ на основе сложного олигоэфира П-514 (полиэтиленполибутиленгликольадипината) - 1 моль, 4,4′- дифенилметандиизоцианата - 4 моль, 1,4-бутандиола - 3 моль.

Соотношение диаметра ротора роторного смесителя к его длине составляло 1:1,5.

Прочность при растяжении составила 28 МПа.

Образцы на проверку гомогенности получали экструзионным способом в виде пленок толщиной 0,3 мм.

Количество гелей на пленке размером 100×100 мм толщиной 0,3 мм составило 1 шт.

Пример 2. В соответствии с вышеописанным способом получали гранулированный ТПУ на основе сложного олигоэфира П-532 (полиэтиленгликольадипината) - 1 моль, 4,4′-дифенилметандиизоцианата - 4 моль, 1,4-бутандиола - 3 моль.

Соотношение диаметра ротора роторного смесителя к его длине составляло 1:2,0.

Прочность при растяжении составила 27 МПа.

Количество гелей на пленке размером 100×100 мм толщиной 0,3 мм составило 2 шт.

Пример 3. В соответствии с вышеописанным способом получали гранулированный ТПУ на основе простого олигоэфира - полифурита - 1 моль, 4,4′-дифенилметандиизоцианата - 4 моль, 1,4-бутандиола - 3 моль.

Соотношение диаметра ротора роторного смесителя к его длине составляло 1:2,5.

Прочность при растяжении составила 29 МПа.

Количество гелей на пленке размером 100×100 мм толщиной 0,3 мм составило 1 шт.

Пример 4 (в соответствии с прототипом).

В соответствии с решением прототипа получали гранулированный ТПУ на основе сложного олигоэфира П-514 (полиэтиленполибутиленгликольадипината) - 1 моль, 4,4′-дифенилметандиизоцианата - 4 моль, 1,4-бутандиола - 3 моль.

Прочность при растяжении составила 20 МПа.

Количество гелей на пленке размером 100×100 мм толщиной 0,3 мм составило 7 шт.

Библиографические данные

1. Патент США №3642964, опубл. 1972 г.

2. Патент Германии №2302564, опубл. 1974 г.

3. Патент Германии №2549371, опубл. 1980 г.

4. Патент ЕР №554718, опубл. в 1993 г.

5. Патент ЕР №554719, опубл. в 1993 г.

6. Патент РФ №2436808, опубл. в 2010 г.

7. Патент ЕР №1757632 (прототип), опубл. в 2007 г.

1. Установка для получения гранулированного термопластичного полиуретана, включающая реактор, снабженный смесительным устройством, устройство для термопластикации и гранулятор, отличающаяся тем, что смесительное устройство представляет собой двухроторное смесительное устройство и дополнительно содержит соединенный с реактором шестеренчатый насос и статический смеситель, при этом соотношение диаметра ротора двухроторного смесительного устройства к длине его ротора составляет 1:1,5-2,5.

2. Установка для получения гранулированного термопластичного полиуретана по п. 1, отличающаяся тем, что включает дополнительный параллельно расположенный реактор, снабженный двухроторным смесительным устройством, соединенный с шестеренчатым насосом.

3. Способ получения гранулированного термопластичного полиуретана в установке по п. 1, включающий получение предполимера реакцией олигоэфира с расчетным количеством МДИ путем смешения в реакторе, снабженном двухроторным смесительным устройством, введение при постоянном перемешивании 1,4-бутандиола, термопластикацию и гранулирование, отличающийся тем, что полученную после введения 1,4-бутандиола реакционную смесь подают в статический смеситель, а термопластикацию осуществляют при 180-220°C.