Способ получения адсорбента диоксида углерода

Иллюстрации

Показать всеИзобретение относится к способам получения адсорбента диоксида углерода, предназначенного для использования в средствах защиты органов дыхания. Способ включает образование дисперсии оксидов щелочноземельных и/или гидроксидов щелочных и/или щелочноземельных металлов и нанесение дисперсии на листовую основу. Образование дисперсии осуществляют смешением оксидов щелочноземельных и/или гидроксидов щелочных и/или щелочноземельных металлов с пленкообразующим полимером и органическим легколетучим растворителем. Дисперсию наносят на листовую основу. Из полученной композиции удаляют растворитель. Полученные листы адсорбента обрабатывают водными растворами гидроксидов калия или натрия до их содержания 2-6% в адсорбенте. Способ позволяет улучшить эксплуатационные характеристики адсорбента диоксида углерода. 3 з.п. ф-лы, 3 ил., 1 табл, 7 пр.

Реферат

Изобретение относится к способам получения адсорбента диоксида углерода на основе гидроксидов щелочных и/или щелочноземельных металлов, предназначенного для использования в средствах защиты органов дыхания.

Известен способ изготовления адсорбента диоксида углерода на основе гидроксидов щелочных и щелочноземельных металлов для дыхательных систем (патент США 7326280, МПК B01D 53/02, 2008 г. ), по которому осуществляют экструдирование смеси порошков гидроксида металла, в частности безводного гидроксида лития, и полиэтилена с добавлением смазочного материала (минерального масла) с образованием листа. Для экструдирования материала в плоский лист может использоваться нагретая матрица. Экструдированный материал может быть поджат между двумя валками каландра, один из которых гладкий, а второй снабжен канавками, за счет которых на листе материала формируются выступы. Лист приобретает ребристую форму, что обеспечивает создание необходимых каналов для потока газа при эксплуатации поглотителя.

Ребристый лист можно охладить до температуры ниже точки плавления полиэтилена и затем смотать в рулон. Один из примеров экструдированного состава включает (в % масс.): гидроксид лития 65,3; смазка 33, полиэтилен 1,7.

Далее осуществляют процесс экстракции с целью удаления смазки в рулоне. Для этого рулоны насыщаются гексаном, затем нагреваются и высушиваются в вакууме до полного удаления гексана. После охлаждения рулоны хранятся при температуре окружающей среды в атмосфере, свободной от диоксида углерода.

Для эффективного удаления диоксида углерода осуществляют гидратацию адсорбента перед использованием. Гидратация ребристых листов осуществляется путем равномерного нанесения жидкой воды на поверхность листа.

Однако этот способ изготовления адсорбента CO2 является энерго- и ресурсоемким и технологически сложным и включает много стадий: смешение исходных компонентов порошков безводного гидроксида лития и полиэтилена с добавлением смазочного материала, экструзию полученной смеси, удаление органического компонента экстракцией полученного адсорбента гексаном с последующим его испарением путем термической обработки в вакууме и гидратацию безводного адсорбента. Смазочный материал из полученного адсорбента достаточно трудно удалить.

Способ изготовления адсорбента лимитируется использованием низкопроизводительной вакуумной обработки.

Известен способ изготовления адсорбента диоксида углерода на основе гидроксидов щелочных и щелочноземельных металлов для дыхательных систем (патент РФ 2381831, МПК B01J 20/04, 2010 г. ), который включает соединение гидроксидов щелочных и/или щелочноземельных металлов с волокнистым материалом, формование адсорбента в виде листа и сушку, при этом гидроксиды щелочных и/или щелочноземельных металлов используют в виде водной дисперсии, а соединение гидроксидов щелочного и/или щелочноземельного металла с волокнистым материалом осуществляют путем размещения водной дисперсии между слоями волокнистого материала.

Формование адсорбента в виде листа осуществляют путем прокатывания между валками.

В качестве волокнистого материала используют пористый волокнистый материал или нетканый щелочестойкий материал с низкой удельной плотностью.

Водную дисперсию используют в виде пасты, в виде суспензии или в виде раствора.

Способ получения адсорбента осуществляют следующим образом.

Исходные компоненты гидроксид щелочного и/или щелочноземельного металла смешивают с водой до образования водной дисперсий, которая может иметь консистенцию пасты или суспензии или может быть в виде раствора. Водную дисперсию наносят на слой пористого волокнистого материала (тканого или нетканого), в качестве которого могут быть использованы любые материалы, например стеклобумага, стекломат, термостойкие негорючие материалы типа Nomex, Kevlar (фирмы Du Pont, США), Русар, Арселон (Россия) или любые другие щелочестойкие материалы с низкой удельной плотностью.

В качестве гидроксидов металлов могут быть использованы гидроксиды щелочных и/или щелочноземельных металлов, такие как гидроксид калия, гидроксид натрия, гидроксид лития, гидроксид кальция, гидроксид магния и другие, обладающие химической активностью к диоксиду углерода.

На полученный на предыдущей стадии слой волокнистого материала с водной дисперсией накладывают второй слой пористого волокнистого материала и осуществляют формование полученной структуры (композиции) в виде листа обычным способом, например прокаткой валками.

Полученный лист адсорбента подвергают сушке обычным способом, например, в лабораторном или промышленном электрошкафу с вентиляцией воздухом. При этом параметры сушки устанавливают в зависимости от заданного содержания остаточной влаги в адсорбенте.

Далее листы адсорбента, в зависимости от назначения, сворачивают в рулон и помещают в картридж, получая тем самым переснаряжаемый патрон для очистки выдыхаемого воздуха от диоксида углерода для аппарата индивидуального пользования, или адсорбент применяют в виде изготовленных листов, размещая в соответствующее приспособление (устройство, конструкцию) в системах очистки воздуха замкнутых объемов.

Этот способ позволяет упростить технологию изготовления химического адсорбента диоксида углерода.

Однако химический адсорбент, получаемый по этому способу, имеет низкую сорбционную емкость, так как вышеуказанный способ не позволяет получать листовой материал толщиной менее 1,5-2 мм, что снижает доступ диоксида углерода к химически активному компоненту, находящемуся в толще. При формовании листов адсорбента толщиной менее 1,5-2 мм по данному способу нарушается сплошность слоя дисперсии из-за низких пластических свойств водной дисперсии.

Кроме того, этот способ получения химического адсорбента не позволяет получать листовой материал с равномерной толщиной, а наличие участков различной толщины снижает эксплуатационные характеристики полученного адсорбента и приводит к проскоку диоксида углерода при размещении адсорбента в системах очистки воздуха.

При этом при последующей обработке листа для его эксплуатации в различных конструктивных элементах средств защиты органов дыхания, то есть при раскрое, формировании рулона, происходит его крошение и просыпание, поскольку частицы адсорбента не прочно закреплены между двумя слоями пористого волокнистого материала, из чего следует, что листовой химический адсорбент имеет недостаточно высокие механические характеристики. Это же явление (крошение) наблюдается и в процессе эксплуатации адсорбента непосредственно в изделии, что создает риск попадания щелочного продукта в органы дыхания человека.

Задачей изобретения является улучшение эксплуатационных характеристик адсорбента диоксида углерода.

Техническим результатом изобретения является улучшение прочностных характеристик адсорбента и повышение его сорбционной емкости.

Дополнительный технический результат заключается в упрощении технологии изготовления адсорбента диоксида углерода, обеспечении равномерной толщины листа адсорбента.

Технический результат достигается изобретением, согласно которому в способе получения адсорбента диоксида углерода для дыхательных систем, включающем образование дисперсии оксидов щелочноземельных и/или гидроксидов щелочных и/или щелочноземельных металлов и нанесение дисперсии на листовую основу, образование дисперсии осуществляют смешением оксидов щелочноземельных и/или гидроксидов щелочных и/или щелочноземельных металлов с пленкообразующим полимером и органическим легколетучим растворителем, полученную дисперсию наносят на листовую основу, из полученной композиции удаляют органический легколетучий растворитель и обрабатывают водными растворами гидроксидов калия или натрия до их содержания 2-6% в адсорбенте.

Листовая основа несет функцию армирующего компонента и обеспечивает структуру адсорбента с определенной механической прочностью.

Пленкообразующий полимер выступает в роли полимерного связующего в составе адсорбента и скрепляет частицы оксидов щелочноземельных и/или гидроксидов щелочных и/или щелочноземельных металлов, что препятствует их уносу потоком воздуха.

Толщина наносимого на листовую основу слоя дисперсии зависит от ее реологических характеристик и метода нанесения дисперсии на слой листовой основы. Экспериментально установлено, что в пределах содержания в дисперсии оксидов щелочноземельных и/или гидроксидов щелочных и/или щелочноземельных металлов от 20 до 35% по массе разброс по толщине слоя дисперсии не превышает 0,1 мм, что позволяет получать листовой материал адсорбента необходимой толщины. Таким образом, достижение заданной толщины адсорбента сводится к подбору серийно выпускаемой листовой основы и химического состава наносимой дисперсии.

Получение листового материала по данному способу толщиной менее 1,5 мм улучшает доступ диоксида углерода к химически активному компоненту по всему объему продукта и повышает реакционную способность адсорбента диоксида углерода.

При этом исключается многостадийность процесса.

Способ осуществляется следующим образом.

Исходные компоненты оксидов щелочноземельных и/или гидроксидов щелочных и/или щелочноземельных металлов смешивают с порошком пленкообразующего полимера и органическим легколетучим растворителем до образования дисперсии, которая может иметь консистенцию пасты или суспензии. С целью стабилизации дисперсия может быть дополнительно обработана в поле ультразвукового излучения.

В качестве пленкообразующего полимера могут быть использованы органические полимеры из ряда: полистирола или сополимеров стирола, полиолефинов, включая полиэтилен, полипропилен, акриловые полимеры и сополимеры, в том числе полиметилметакрилат, фторсодержащие полимеры, включая поливинилденфторид, политетрафторэтилен, сополимеры винилденфторида, полиамиды, поликарбонаты, полисульфоны, фенолформальдегидные смолы и др., предпочтительно использовать фторсодержащие полимеры.

В качестве органического легколетучего растворителя могут быть использованы органические растворители из ряда: ацетон, метилэтилкетон, этилацетат, бутилацетат, дихлорэтан, трихлорэтан, метиленхлорид, метанол, этанол и др., предпочтительно использовать ацетон, этилацетат.

В качестве оксидов щелочноземельных и/или гидроксидов щелочных и/или щелочноземельных металлов могут быть использованы оксид кальция, оксид магния, гидроксид лития, гидроксид кальция, гидроксид магния, обладающие химической активностью к диоксиду углерода.

В качестве листовой основы могут быть использованы ячеистые материалы, например полиэтиленовые, полипропиленовые, капроновые сетки и различные тканые и нетканые пористые материалы, например спанбонд, холлофайбер, стеклобумага, или любые другие щелочестойкие материалы с низкой поверхностной плотностью.

Дисперсию наносят на слой листовой основы методом погружения листовой основы в резервуар с дисперсией, либо методом распыления дисперсии на поверхность листовой основы, либо нанесением дисперсии валиком на листовую основу, либо методом полива дисперсии на листовую основу. Предпочтительно дисперсию, имеющую консистенцию суспензии, наносят методом погружения листовой основы в резервуар с дисперсией, дисперсию, имеющую консистенцию пасты, наносят валиком на листовую основу. При нанесении дисперсии на листовую основу происходит объемное заполнение ячеек или пор листовой основы и/или поверхностное покрытие листовой основы дисперсией.

Осуществляют испарение органического легколетучего растворителя при комнатной температуре, при этом происходит отверждение суспензии. Полученный лист адсорбента для удаления остаточного органического растворителя подвергают термической обработке при температуре от 50 до 80°C при атмосферном давлении или под вакуумом.

Далее листы адсорбента гидратируют и/или обрабатывают водными растворами гидроксидов щелочных металлов концентрацией 10-30% масс. методом распыления из форсунок воды и/или растворов гидроксидов щелочных металлов на поверхность листа адсорбента, методом погружения в воду и/или в растворы гидроксидов щелочных металлов листа адсорбента в зависимости от имеющегося оборудования. В качестве растворов гидроксидов щелочных металлов могут быть использованы гидроксид калия и/или натрия. Кроме того, гидратация может быть осуществлена обработкой водяным паром.

Полученные листы адсорбента используют в виде рулонного материала или раскраивают на пластины различной геометрической формы, собирают в блоки и размещают в соответствующих конструктивных элементах средств защиты органов дыхания или систем очистки воздуха от диоксида углерода.

Пример 1

Готовят суспензию, для чего смешивают 45 г твердого гидроксида кальция Са(ОН)2, 5 г порошка фторполимера марки Ф-42 В (ГОСТ 25428-82) и 80 мл ацетона. Суспензию перемешивают обычным способом в течение 3-5 ч при комнатной температуре. Полученную суспензию в количестве 100 г наносят на слой нетканого волокнистого материала спанбонд поверхностной плотностью 15 г/м2 толщиной 0,6 мм размером 20×40 см при погружении слоя спанбонда в резервуар с суспензией, при этом происходит двустороннее покрытие слоя спанбонда слоями суспензии толщиной по 0,3 мм. Полученную композицию выдерживают при комнатной температуре до отверждения суспензии при испарении ацетона. Полученный материал для удаления остаточного ацетона помещают в вакуумный сушильный шкаф и выдерживают при температуре 70-80°C в течение 50-60 мин. Полученный лист толщиной 1,2 мм гидратируют выдерживанием в паровой камере при давлении 0,12 МПа, температуре 100-105°C в течение 1 ч. Далее лист химического адсорбента погружают в резервуар с 30% раствором КОН и выдерживают в течение 1 мин. Содержание влаги в полученном материале составляет 19-20%, КОН 4-4,5%. Конечный продукт хранят в герметичной упаковке до использования.

Пример 2

Готовят суспензию, для чего смешивают 40 г твердого гидроксида кальция Са(ОН)2, 7 г порошка фторполимера марки Ф-42 Л (ГОСТ 25428-82) и 100 мл этилацетата. Суспензию перемешивают обычным способом в течение 3-5 ч при комнатной температуре. Полученную суспензию в количестве 120 г наносят на слой капроновой сетки поверхностной плотностью 50 г/м2 с размером ячеек 1×1 мм толщиной 0,8 мм размером 20×40 см при поливе суспензии на слой капроновой сетки, расположенной на ровной горизонтальной поверхности, при этом происходит покрытие слоя капроновой сетки слоем суспензии толщиной 0,6 мм. Полученную композицию выдерживают при комнатной температуре до отверждения суспензии при испарении этилацетата. Полученный материал для удаления остаточного этилацетата сушат в поле инфракрасного излучения при температуре 80-90°C в течение 50-60 мин. Полученный лист толщиной 1,2 мм обрабатывают раствором NaOH концентрацией 15% подачей из форсунок до содержания влаги 14-15%, содержания КОН 2-2,5%. Конечный продукт хранят в герметичной упаковке до использования.

Пример 3

Готовят суспензию, для чего смешивают 20 г твердого гидроксида кальция Са(ОН)2, 20 г твердого гидроксида лития LiOH, 7 г порошка фторполимера марки Ф-42 В (ГОСТ 25428-82) и 100 мл этилацетата. Суспензию перемешивают обычным способом в течение 20-30 мин при температуре 40-50°C. Полученную суспензию в количестве 120 г наносят на слой нетканого волокнистого материала спанбонд поверхностной плотностью 15 г/м2 толщиной 0,6 мм размером 20×40 см при погружении слоя спанбонда в резервуар с супензией, при этом происходит двустороннее покрытие слоя спанбонда слоями суспензии толщиной по 0,3 мм. Полученную композицию выдерживают при комнатной температуре до отверждения суспензии при испарении этилацетата. Полученный материал для удаления остаточного этилацетата помещают в вакуумный сушильный шкаф и выдерживают при температуре 80-90°C в течение 50-60 мин. Полученный лист толщиной 1,2 мм гидратируют погружением листа адсорбента в воду до содержания влаги 14-15%. Конечный продукт хранят в герметичной упаковке до использования.

Пример 4

Готовят суспензию, для чего смешивают 30 г твердого оксида кальция СаО, 15 г твердого гидроксида магния Mg(OH)2, 5 г порошка фторполимера марки Ф-42 В (ГОСТ 25428-82) и 80 мл ацетона. Суспензию перемешивают обычным способом в течение 3-5 ч при комнатной температуре. Дополнительно суспензию обрабатывают в поле ультразвукового излучения в течение 20 мин. Полученную суспензию в количестве 100 г наносят на слой стеклобумаги БМД-К ТУ 6-48-93-92 поверхностной плотностью 11 г/м2 толщиной 0,2 мм размером 20×40 см при поливе суспензии на слой стеклобумаги, находящийся на ровной горизонтальной поверхности, при этом происходит покрытие слоя стеклобумаги слоем суспензии толщиной 0,6 мм. Полученную композицию выдерживают при комнатной температуре до отверждения суспензии при испарении ацетона. Полученный материал для удаления остаточного ацетона сушат в потоке горячего воздуха температурой 100-120°C в течение 30-40 мин. Полученный лист толщиной 0,8 мм гидратируют равномерным нанесением воды подачей из форсунок до содержания влаги 12-14%. Далее лист химического адсорбента погружают в резервуар с 20% раствором КОН и выдерживают в течение 1 мин. Содержание влаги в полученном материале составляет 19-20%, КОН 3,5-4%. Конечный продукт хранят в герметичной упаковке до использования.

Пример 5

Готовят пасту, для чего смешивают 45 г твердого гидроксида лития LiOH, 11 г порошка фторполимера марки Ф-26 (ТУ 6-05-1706-85) и 125 мл этилацетата. Пасту перемешивают обычным способом в течение 3-5 ч при комнатной температуре. Полученную пасту в количестве 150 г наносят на слой капроновой сетки поверхностной плотностью 50 г/м2 с размером ячеек 1×1 мм толщиной 0,8 мм размером 20×40 см валиком, покрывая слой капроновой сетки слоем пасты толщиной 0,8 мм. Полученную композицию выдерживают при комнатной температуре до отверждения суспензии при испарении этилацетата. Полученный материал для удаления остаточного этилацетата помещают в вакуумный сушильный шкаф и выдерживают там при температуре 80-90°C в течение 50-60 мин. Полученный лист толщиной 1,6 мм гидратируют равномерным нанесением воды подачей из форсунок до содержания влаги 18-20%. Конечный продукт хранят в герметичной упаковке до использования.

Пример 6

Готовят суспензию, для чего смешивают 45 г твердого оксида кальция СаО, 5 г порошка полисульфона марки СК-2 (ТУ 6-06-56-89) и 80 мл дихлорэтана. Суспензию перемешивают обычным способом в течение 3-5 ч при комнатной температуре. Полученную суспензию в количестве 100 г наносят на слой нетканого волокнистого материала спанбонд поверхностной плотностью 15 г/м2 толщиной 0,6 мм размером 20×40 см при погружении слоя спанбонда в резервуар с супензией, при этом происходит двустороннее покрытие слоя спанбонда слоями суспензии толщиной по 0,3 мм. Полученную композицию выдерживают при комнатной температуре до отверждения суспензии при испарении дихлорэтана. Полученный материал для удаления остаточного дихлорэтана помещают в вакуумный сушильный шкаф и выдерживают там при температуре 70-80°C в течение 50-60 мин. Полученный лист толщиной 1,2 мм гидратируют выдерживанием в паровой камере при давлении 0,12 МПа, температуре 100-105°C в течение 1 ч. Далее лист химического адсорбента погружают в резервуар с 30% раствором КОН и выдерживают в течение 1 мин. Содержание влаги в полученном материале составляет 19-20%, КОН 4-4,5%. Конечный продукт хранят в герметичной упаковке до использования.

Пример 7

Готовят пасту, для чего смешивают 15 г твердого гидроксида лития LiOH, 30 г твердого гидроксида магния, 11 г порошка фторполимера марки Ф-42 В (ГОСТ 25428-82) и 125 мл этилацетата. Пасту перемешивают обычным способом в течение 3-5 ч при комнатной температуре. Полученную пасту в количестве 150 г наносят на слой стеклобумаги БМД-К ТУ 6-48-93-92 поверхностной плотностью 11 г/м2 толщиной 0,2 мм размером 20×40 см валиком, покрывая слой стеклобумаги слоем пасты толщиной 0,8 мм. Полученную композицию выдерживают при комнатной температуре до отверждения суспензии при испарении этилацетата. Полученный материал для удаления остаточного этилацетата помещают в вакуумный сушильный шкаф и выдерживают там при температуре 80-90°C в течение 50-60 мин. Полученный лист толщиной 1 мм гидратируют равномерным нанесением воды подачей из форсунок до содержания влаги 16-18%. Конечный продукт хранят в герметичной упаковке до использования.

Определение сорбционной емкости адсорбентов по примерам 1-7 проводилось на динамической установке, имитирующей условия работы адсорбента в патроне дыхательного аппарата. Сорбционная емкость характеризует способность адсорбента поглощать диоксид углерода из проходящего через него потока газовоздушной смеси и выражается в единицах - дм3/кг (количество дм3 (литров) поглощенного диоксида углерода на 1 кг адсорбента).

Испытания адсорбента проведены при следующих условиях:

- диаметр динамической трубки - (39±0,5) мм;

- геометрические размеры листа адсорбента, расположенного в трубке (длина × ширина) - 120×3,8 мм;

- объемная скорость воздуха, подаваемого в трубку, - (6,72÷7,05) л/мин;

- объемная скорость диоксида углерода (соответствующая концентрации его в газовоздушной смеси 4% по объему) (0,28÷0,29) дм3/мин;

- объемная скорость газовоздушной смеси - (7,0÷7,34) дм3/мин;

- температура газовоздушной смеси - (23±0,5)°C;

- относительная влажность газовоздушной смеси при температуре (23±0,5)°C - 80-98%.

- время испытания - 40 мин.

В аналогичных условиях проведены сравнительные испытания адсорбента, изготовленного по патенту США 7326280, МПК B01D 53/02, 2008 г. и патенту РФ 2381831, МПК B01J 20/04, 2010 г.

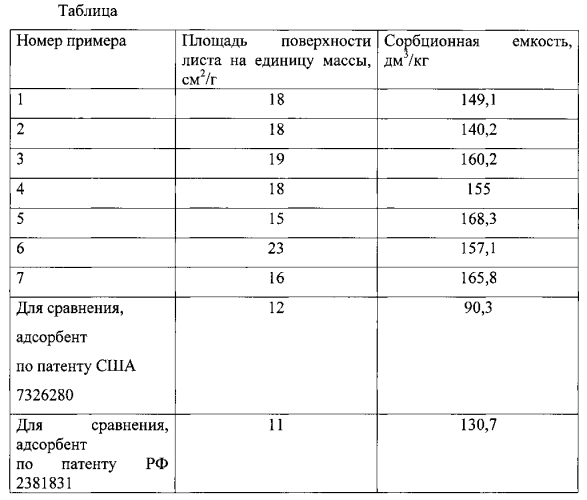

Результаты испытаний представлены в таблице.

Как видно из представленных данных, способ получения адсорбента по изобретению позволяет увеличить площадь поверхности листового адсорбента и тем самым повысить сорбционную емкость адсорбента. В результате может быть уменьшено количество помещаемого в конструктивные элементы средств защиты органов дыхания адсорбента диоксида углерода при сохранении требуемых эксплуатационных характеристик средств защиты. Способ изготовления адсорбента технологически прост. Листы адсорбента, полученные по этому способу, не выделяют пыли при любых технологических операциях и механических нагрузках.

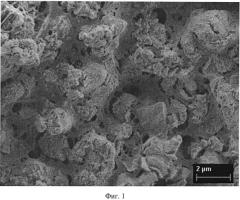

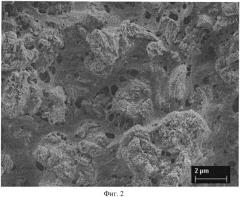

Методом сканирующей электронной микроскопии исследовано строение химического адсорбента диоксида углерода, полученного по данному изобретению. Электронно-микроскопические изображения поверхности образцов химического адсорбента диоксида углерода получены на сканирующем электронном микроскопе Neon фирмы Carl Zeiss Group и представлены на фиг. 1 и фиг. 2.

На фиг. 1 - СЭМ-изображение (2 µm) поверхности химического адсорбента диоксида углерода, полученного в примере 1.

На фиг. 2 - СЭМ-изображение (2 µm) поверхности химического адсорбента диоксида углерода, полученного в примере 2.

Изготовление адсорбента диоксида углерода обеспечивает скрепление частиц гидроксида кальция без образования при этом монолитного каркаса при введении пленкообразующего полимера в состав химического адсорбента диоксида углерода. На поверхности полученного адсорбента имеются микропоры и каналы, нитевидные образования, что обеспечивает хорошую газопроницаемость и беппрепятственный доступ CO2 к оксиду и/или гидроксиду. Твердые частицы оксидов и/или гидроксидов прочно удерживаются в газопроницаемой полимерной сетке, при этом молекулы газообразного CO2 легко проникают и вступают в реакцию с частицами оксида и/или гидроксида, благодаря чему сорбционная активность адсорбента к диоксиду углерода увеличивается.

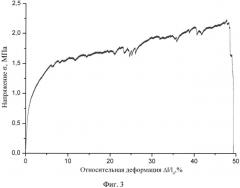

Устойчивость химического адсорбента диоксида углерода к механическому воздействию исследовали на сервогидравлической испытательной машине MTS 870 Landmark (фирма MTS Systems, США). Эксперименты проводили в режиме одноосного растяжения со скоростью деформации 30 мкм/с. Испытывались образцы в виде прямоугольников, вырезанных из листовых адсорбентов, со следующими геометрическими параметрами: начальная длина измеряемой области - 40 мм, ширина - 10 мм.

На фиг. 3 представлена диаграмма «напряжение - деформация» для адсорбента диоксида углерода, полученного в примере 3. Анализ полученных диаграмм позволил определить прочность на разрыв и максимальную относительную деформацию, которые составили 2,20 МПа и 48% соответственно. Полученные экспериментальные данные показывают высокие механические характеристики полученных по данному способу адсорбентов в виде листа.

Наличие пленкообразующего полимера в виде газопроницаемой сетки, наполненной частицами химического адсорбента и листовой основы, позволяет увеличивать прочность и получать эластичный листовой адсорбент.

Полученный адсорбент диоксида углерода сворачивается в рулоны и раскраивается на пластины любой геометрической формы без крошения и деформаций.

1. Способ получения адсорбента диоксида углерода для дыхательных систем, включающий образование дисперсии оксидов щелочноземельных и/или гидроксидов щелочных и/или щелочноземельных металлов и нанесение дисперсии на листовую основу, отличающийся тем, что образование дисперсии осуществляют смешением оксидов щелочноземельных и/или гидроксидов щелочных и/или щелочноземельных металлов с пленкообразующим полимером и органическим легколетучим растворителем, полученную дисперсию наносят на листовую основу, из полученной композиции удаляют органический легколетучий растворитель и обрабатывают водными растворами гидроксидов калия или натрия до их содержания 2-6% в адсорбенте.

2. Способ по п. 1, отличающийся тем, что в качестве пленкообразующего полимера используют органические полимеры из ряда: полистирола или сополимеров стирола, полиолефинов, включая полиэтилен, полипропилен, акриловые полимеры и сополимеры, в том числе полиметилметакрилат, фторсодержащие полимеры, включая поливинилденфторид, политетрафторэтилен, сополимеры винилденфторида, полиамиды, поликарбонаты, полисульфоны, фенолформальдегидные смолы..

3. Способ по п. 1, отличающийся тем, что в качестве органического легколетучего растворителя используют органические растворители из ряда: ацетон, метилэтилкетон, этилацетат, бутилацетат, дихлорэтан, трихлорэтан, метиленхлорид, метанол, этанол.

4. Способ по п. 1, отличающийся тем, что в качестве оксидов щелочноземельных и/или гидроксидов щелочных и/или щелочноземельных металлов используют гидроксид лития, гидроксид кальция, оксид кальция, гидроксид магния, оксид магния.