Система подачи без естественного баланса для устройства инжекционного формования

Иллюстрации

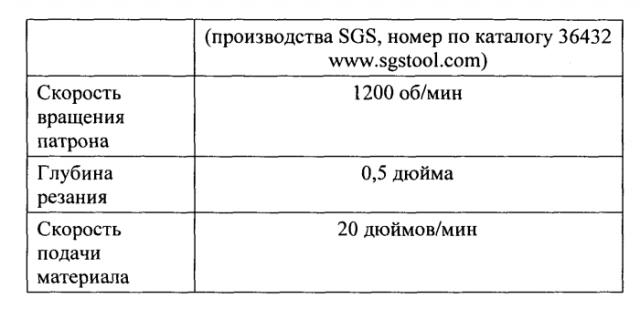

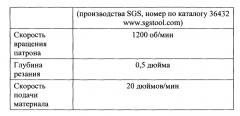

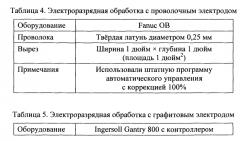

Показать всеИзобретение относится к машине для инжекционного формования деталей. В машине впрыск расплавленного термопластического материала с постоянной вязкостью в полость формы производится при низком постоянном давлении, составляющем 6000 фунтов/дюйм2 и менее. Система подачи расплава без естественного баланса содержит горячеканальную литниковую систему с каналами подачи расплава и множество полостей. Система также имеет контроллер, выполненный с возможностью обеспечения постоянного давления расплавленной пластической массы. Система подачи расплава обеспечивает баланс 90% или более. Благодаря этому машина для инжекционного формования под низким постоянным давлением по изобретению включает форму, изготовленную из легко поддающегося механической обработке материала, что позволяет изготавливать форму с меньшими затратами и быстрее по сравнению с типичными пресс-формами. Технический результат, достигаемый при использовании системы по изобретению, обеспечивает надежную работу пресс-формы за счет заданной конструкции системы горячих литников. 10 з.п. ф-лы, 6 табл., 12 ил.

Реферат

Область применения

Настоящее изобретение относится к устройствам и способам для инжекционного формования, и в частности, к устройствам и способам для изготовления деталей способом инжекционного формования при низком постоянном давлении.

Уровень техники

Инжекционное формование является технологией, широко используемой для крупносерийного производства деталей из плавких материалов, и наиболее часто - для изготовления деталей из термопластических полимеров. В процессе инжекционного формования, который является периодическим, пластичную смолу, как правило, в форме мелких гранул, подают в машину инжекционного формования, в которой гранулы смолы расплавляются под действием давления, температуры и сдвигового перемешивания. Расплавленная смола принудительно впрыскивается в полость формы. Впрыснутая пластическая масса выдерживается в полости формы под давлением, охлаждается и извлекается из формы в виде затвердевшей детали, форма которой в сущности повторяет форму полости. Пресс-форма может иметь единственную полость или множество полостей. Каждая из полостей может сообщаться с каналом подачи расплава через впуск, который направляет поток расплавленной смолы в полость. Полость формы может иметь одно или более входных отверстий. При формовании больших деталей полость формы, как правило, содержит два, три или даже более впусков, чтобы уменьшить расстояние, проходимое полимером при заполнении пресс-формы. Одно или более впусков могут быть расположены в любом месте полости формы, и могут иметь любую форму поперечного сечения. Как правило, используется в сущности круглая форма поперечного сечения, но может использоваться и форма поперечного сечения с отношением основных размеров 1,1 или более. Типичная процедура инжекционного формования включает четыре основные операции: (1) нагревание пластической массы в машине инжекционного формования до состояния, в котором она становится текучей под давлением; (2) впрыск расплавленной пластической массы в одну или более полостей, образованных между половинами закрытой пресс-формы; (3) остывание и отвердевание пластической массы, находящейся под давлением, в одной или более полостях; и (4) раскрытие половин пресс-формы для извлечения из нее полученной детали.

Расплавленную пластическую смолу впрыскивают в полость пресс-формы и толкают ее под давлением через полость, пока смола не достигнет самой дальней точки полости от впуска. Длина и толщина стенок получаемой детали зависят от геометрии полости пресс-формы.

Хотя для многих деталей, изготавливаемых способом инжекционного формования, может быть целесообразным снизить толщину их стенок для снижения расхода пластической массы и следовательно, себестоимости детали, однако снижение толщины стенок детали при обычном процессе инжекционного формования может быть достаточно дорогой и нетривиальной задачей, особенно, если требуется получить толщину стенки менее 15, 10, 3, или 1,0 мм. Дело в том, что при введении пластической смолы в пресс-форму в обычном процессе инжекционного формования материал, находящийся в непосредственной близости к стенкам полости, немедленно начинает застывать, то есть отвердевать. По мере течения материала через пресс-форму на ее поверхности образуется граничный слой материала. По мере наполнения формы толщина граничного слоя увеличивается, и в конце концов он перекрывает канал течения потока расплавленного материала в форму. Накопление застывшей пластической смолы на стенках пресс-формы становится еще более серьезной проблемой, если пресс-формы охлаждаемые, что иногда применяется для сокращения времени цикла формования одной детали и повышения производительность машины.

Для решения данной проблемы может быть целесообразным спроектировать изготавливаемую деталь и соответствующую ей пресс-форму таким образом, чтобы расплавленная пластическая смола при заполнении формы текла от областей с наибольшей толщиной стенки к областям, имеющим наименьшую толщину стенки. Повышение толщины полости формы в некоторых ее областях может быть полезным, позволяя подать большее количество материала в области, где требуются большая толщина и повышенная прочность детали, но очень часто такой метод течения пластической массы «от толстого к тонкому» приводит к неэффективному расходованию пластмассы, и соответственно к росту затрат производителя в пересчете на изготовление одной детали, поскольку приходится отливать большее количество материал а в тех частях детали, в которых такое количество материала не требуется.

Одним из способов уменьшения толщины стенки детали является повышение давления жидкой пластической смолы, подаваемой в форму. При повышении давления впрыска машина инжекционного формования может дольше подавать жидкий материал в пресс-форму, прежде чем застывающий материал перекроет канал подачи расплава. Однако повышение давления приводит к повышению затрат и понижению производительности процесса. Дело в том, что при повышении давления формования детали формовочное оборудование должно быть более прочным, чтобы оно могло выдержать возросшее давление, и соответственно, как правило, будет более дорогим. Для работы под более высоким давлением производителю может потребоваться приобрести новое оборудование. Поэтому уменьшение толщины стенок данной детали при использовании обычного процесса инжекционного формования может привести к значительным капитальным затратам производителя.

Кроме того, если жидкий пластический материал, затекающий в форму, быстро застывает, полимерные цепи сохраняют высокий уровень напряжений, которые имеют место, когда полимер находится в жидком состоянии. При этом молекулы застывшего полимера в значительной степени сохраняют ориентацию, соответствующую ориентации потока расплавленного полимера, и таким образом возникает состояние «застывшего напряжения». Такие «застывшие» напряжения могут приводить к тому, что получаемые детали после формования дают раковины или коробятся, имеют худшие механические свойства и пониженную устойчивость против воздействия химических веществ. В то же время характеристики механической прочности могут быть особенно важны для таких изделий и деталей, как емкости с тонкими стенками, элементы структурных шарниров и элементы закрытия, и ухудшение механических свойств таких частей крайне нежелательно.

Во избежание некоторых из перечисленных выше недостатков в большинстве случаях для инжекционного формования используются пластические материалы, вязкость которых уменьшается при сдвиговых деформациях, что улучшает затекание пластического материала в полость формы. Когда такой материал впрыскивается в полость формы, сдвиговые силы, возникающие между пластическим материалом и стенками полости формы, уменьшают вязкость пластического материала, что делает пластический материал более текучим и позволяет ему легче затекать в полость формы. В результате этого становится возможным быстро заполнить места формирования тонких стенок детали и избежать застывания материала до полного заполнения формы.

Уменьшение вязкости непосредственно связано с величиной сдвиговых сил, возникающих между пластическим материалом и системой подачи, а также между пластическим материалом и стенками полости формы. Поэтому производители таких материалов, вязкость которых уменьшается при сдвиговых деформациях, рекомендуют проводить инжекционное формование при как можно более высоком давлении впрыска, чтобы как можно больше усилить сдвиговые деформации и соответственно уменьшить вязкость. В аппаратах инжекционного формования впрыск пластического материала в полость формы, как правило, осуществляется под давлением, составляющим 15000 фунтов/дюйм2 или более. Дело в том, что, производители пластических материалов, вязкость которых уменьшается под действием сдвиговых деформаций, рекомендуют проводить операции инжекционного формования деталей из таких материалов при давлении впрыска расплавленного материала в форму, превышающем некоторое минимальное давление. Так, например, впрыск полипропиленовой смолы, как правило, проводят при давлении, превышающем 6000 фунтов/дюйм2 (диапазон давлений, рекомендуемый производителями полипропиленовых смол, как правило составляет от 6000 фунтов/дюйм2 до примерно 15000 фунтов/дюйм2). Производители смол рекомендуют не использовать давлений, превышающих верхней границы данного диапазона. В то же время производители оборудования для инжекционного формования и инженеры-технологи рекомендуют проводить впрыск полимеров с вязкостью, уменьшающейся при сдвиговых деформациях, при давлениях, близких к верхней границе указанного диапазона, или даже более высоких, то есть, как правило, выше 15,000 фунтов/дюйм2, для максимального уменьшения вязкости и достижения лучшей текучести пластического материала. Поэтому литье термопластических полимеров с вязкостью, уменьшающейся при сдвиговых деформациях, как правило, проводится при давлениях впрыска от примерно 6000 фунтов/дюйм2 до примерно 30000 фунтов/дюйм2.

Поэтому формы, используемые в автоматах инжекционного формования, должны выдерживать такие высокие значения давления расплава. Более того, материал, из которого изготовлена форма, должен иметь усталостный предел, который должен выдерживать циклические нагрузки напряжения с числом циклов, ожидаемым для всего срока службы формы. Поэтому производители форм, как правило, изготавливают их из материалов, имеющих повышенную твердость, как правило, больше 30 Rc, и еще более типично - более чем 50 Rc. Материалы, имеющие такую твердость, являются достаточно стойкими к износу и способны выдержать высокие сжимающие давления, под которым компоненты формы прижимают друг к другу в процессе инжекционного формования. Кроме того, такие материалы с высокой твердостью более устойчивы к износу под действием повторяющегося контакта внутренней поверхности формы с потоком расплавленного полимера.

В высокопроизводительных машинах инжекционного формования (например, классов 101 и 102), на которых изготавливают потребительские товар с тонкими стенками или их компоненты, используются исключительно формы, основные части которых изготовлены из материалов, имеющих высокую твердость. Высокопроизводительные машины инжекционного формования, как правило, рассчитаны на 500000 циклов инжекционного формования в год или даже более. Промышленные установки инжекционного формования, предназначенные для изготовления высококачественных изделий, должны выдерживать по меньшей мере 500000 циклов работы в год, предпочтительно свыше 1000000 циклов работы в год, предпочтительно свыше 5000000 циклов работы в год, и еще более предпочтительно - свыше 10000000 циклов работы в год. В таких автоматах, как правило, используются формы с множеством полостей и сложные системы охлаждения для повышения производительности. Материалы, имеющие высокую твердость, лучше выдерживают повторяющиеся нагрузки, возникающие при сжатии компонентов формы под высоким давлением, чем материалы с меньшей твердостью. Однако с другой стороны, материалы, имеющие высокую твердость, такие, как большинство инструментальных сталей, имеют относительно низкую теплопроводность, как правило, менее 20 британских тепловых единиц/(час×фут×°F), что требует большего времени охлаждения, поскольку тепло, от расплавленного пластического материала должно пройти через имеющий малую теплопроводность материал формы.

Поэтому чтобы уменьшить время цикла формования, формы высокопроизводительных машин инжекционного формования, изготовленные из материалов с высокой твердостью, имеют достаточно сложные системы внутреннего охлаждения с циркулирующим внутри формы хладагентом. Такие системы охлаждения ускоряют охлаждение формуемых деталей, благодаря чему машина может совершить больше циклов формования за единицу времени, то есть может быть повышена ее производительность и предельное количество изготавливаемых на форме деталей. В некоторых автоматах класса 101 формы допускают от 1 до 2 миллионов циклов формования в год (такие формы иногда именуют формами сверхвысокой производительности). Формы машин класса 101, работающие под усилиями сжатия 400 тонн или более, в данной области техники иногда именуются формами класса 400.

Еще одним недостатком использования материалов с высокой твердостью для изготовления форм является то, что такие материалы, как например, инструментальные стали, как правило, трудно поддаются механической обработке. Поэтому в типичных высокопроизводительных автоматах инжекционного формования изготовление форм резанием требует больших затрат времени, сложного и дорого оборудования, а также дорогих и трудоемких этапов снятия напряжения и доводки твердости поверхности после этапов обработки резанием.

Краткое описание чертежей

Воплощения, представленные на чертежах, являются по своей природе чисто иллюстративными, и не подразумевается, что они ограничивают масштаб настоящего изобретения, определяемый прилагаемой формулой. Приводимое ниже подробное описание данных воплощений будет более понятным из прилагаемых чертежей, на которых аналогичные элементы обозначены аналогичными номерами позиций.

Фиг. 1. Схема машины инжекционного формования в соответствии с настоящим изобретением.

Фиг. 2. Воплощение тонкостенной детали, изготовленной на машине инжекционного формования, изображенной на фиг.1.

Фиг. 3. График зависимости давления в полости формы от времени для устройства инжекционного формования, изображенного на фиг.1.

Фиг. 4. Разрез одного из воплощений пресс-формы для машины инжекционного формования, изображенной на фиг.1.

Фиг. 5. Аксонометрический вид системы подачи расплава.

Фиг. 6A и 6B. Виды сверху и спереди системы подачи расплава с естественным балансом.

Фиг. 7A и 7B. Виды сверху и спереди еще одной системы подачи расплава с естественным балансом.

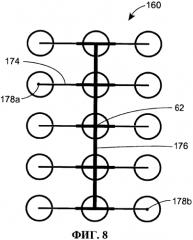

Фиг. 8. Вид сверху системы подачи расплава с искусственным балансом, которая может использоваться в машине инжекционного формования, изображенной на фиг.1.

Фиг. 9A и 9B. Виды сверху систем несбалансированных систем подачи расплава, которые могут использоваться в машине инжекционного формования, изображенной на фиг.1.

Подробное описание изобретения

Воплощения настоящего изобретения в целом относятся к устройствам для инжекционного формования, способам инжекционного формования и изделиям, изготавливаемым с помощью таких устройств и такими способами, и в более частном смысле - к устройствам и способам для инжекционного формования при низком постоянном давлении, а также к изделиям, изготавливаемым с помощью таких устройств и такими способами.

Термин «низкое давление» в контексте настоящего описания, используемый в отношении давления расплава термопластического материала, означает давление расплава в окрестности сопла машины инжекционного формования, составляющее примерно 6000 фунтов/дюйм2 и менее.

Термин «в сущности постоянное давление» в контексте настоящего описания, используемый в отношении давления расплава термопластического материала, означает, что отклонения от некоторого базового значения давления расплава не вызывают значительных изменений физических свойств термопластического материала. Так, например, «в сущности постоянное давление» включает, но не ограничивается ими, возможные отклонения давления, при которых вязкость расплава термопластического материала не претерпевает значительных изменений. Термин «в сущности постоянное давление» в данном контексте предусматривает отклонения давления, составляющие примерно до 30% базового значения давления расплава. Так, например, термин «в сущности постоянное давление, составляющее примерно 4600 фунтов/дюйм2», предусматривает возможные отклонения давления в пределах от примерно 3200 фунтов/дюйм2 (на 30% ниже, чем 4600 фунтов/дюйм2) до примерно 6000 фунтов/дюйм2 (на 30% выше, чем 4600 фунтов/дюйм2). Давление расплава считается в сущности постоянным, если его отклонения составляют не более 30% от требуемого значения давления.

Термин «баланс наполнения» используется для охарактеризования сбалансированности потока расплавленного пластического материала в процессе наполнения им пресс-формы устройства инжекционного формования. Система распределения пластической массы в форме включает набор из горячих или холодных литников, а также систему полостей. Система инжекционного формования может быть системой с естественным балансом, искусственным балансом или несбалансированной системой.

Сбалансированность наполнения формы оценивается по отклонениям веса деталей, отливаемых в различных полостях формы, и она показывает, насколько эффективна используемая система горячих или холодных литников. При хорошей системе литников все полости формы заполняются равномерно, а при совершенной системе литников все полости заполняются еще и одновременно. При обычном процессе инжекционного формования критическое значение приобретает балансировка потока в каждую из полостей формы, иначе отклонения от одной отливаемой детали к другой будут слишком значительны, и не удастся достичь номинальной производительности процесса. Форма с хорошо сбалансированным течением расплава обеспечивает снижение отклонений по весу, размерам и коэффициентам усадки для деталей, изготавливаемых в различных гнездах формы.

Величина дисбаланса может быть рассчитана путем сравнения веса каждой из отливаемых деталей со средним весом деталей, отлитых во всех полостях формы. Измерение веса отливок проводят, когда первая полость заполняется полностью, после чего процесс впрыска останавливают, и все полученные отливки взвешивают. Для отливок, полученных в каждой из полостей формы, рассчитывают дисбаланс, то есть отклонение ее веса от среднего веса отливок. Дисбаланс, определяемый таким методом, рассчитывается по следующей формуле:

где Wa - средний вес всех отливок,

Wn - вес n-й отливки, где n - номер полости.

Приемлемым является баланс наполнения, при котором вес всех отливок находится в пределах ±10% от среднего, более предпочтительно - в пределах ±5%, и в идеальном случае - в пределах ±1%.

Для надежной работы пресс-формы и автомата инжекционного формования критическое значение имеет конструкция системы горячих литников. Недостаточно продуманное расположение горячих литников может привести к большому проценту дефектов отливок и соответственно к росту себестоимости отливаемых деталей. Чтобы достичь естественного баланса течения расплава, материал должен протекать через литники, имеющие идентичную геометрию от сопла до каждого из впусков. Это означает, что расплав должен не только проходить одно и то же расстояние, но каналы течения расплава должны иметь одинаковые диаметры, и на пути течения расплава во всех каналах должно иметься одинаковое количество поворотов. При проектированиисбалансированной системы горячих литников, как правило, руководствуются следующими общими принципами: 1) падение давления в системе горячих литников предпочтительно должно составлять менее чем 6000 фунтов/дюйм2, 2) в системе горячих литников предпочтительно должен содержаться расплавленный пластический материал в объеме, не более чем в три раза превышающем суммарный объем полостей пресс-формы, и 3) геометрия разветвлений горячих литников должна быть оптимизирована, так, чтобы в ней не было «мертвых точек», то есть мест, в которых расплавленная пластическая масса застревает и не может течь далее. Однако соблюдение данных принципов, как правило, приводит к необходимости использовать каналы течения расплава, имеющие завышенный диаметр, чтобы достичь указанного падения давления, и следовательно, к высокому отношению объема каналов к объему отливок.

Инжекционное формование под постоянным давлением позволяет осуществлять наполнение горячих литников под давлением, существенно меньшим, чем при обычном инжекционном формовании, что позволяет использовать каналы меньшего и более адекватного диаметра во всей системе горячих литников, и при этом обеспечить падение давление менее чем 6000 фунтов/дюйм2. В установках инжекционного формования с низким давлением, то есть в которых давление расплава на выходе из сопла ниже чем примерно 10000 фунтов/дюйм2, или, что еще более предпочтительно - ниже чем примерно 6000 фунтов/дюйм2, возможно достичь падения давление в системе каналов подачи расплава, меньшее чем примерно 3000 фунтов/дюйм2, более предпочтительно - менее чем 2000 фунтов/дюйм2, или даже более предпочтительно - менее чем примерно 1000 фунтов/дюйм2. Это позволяет достичь существенно меньшего отношения объема литников к объему полостей, уменьшить вероятность возникновения «мертвых точек» на пересечениях каналов различных диаметров, и в целом обеспечивает лучшую сбалансированность наполнения формы. Кроме того, уменьшенный объем литников требует подачи меньшего количества тепла к системе литников для поддержания в них требуемой температуры расплавленного полимера. В системах как с естественной балансировкой подачи расплава, так и с искусственной балансировкой, постоянное давление расплава обеспечивает очень хорошую сбалансированность заполнения, а именно, баланс заполнения различных полостей в форме, достигающий 90%, 95% или даже более высоких показателей, даже несмотря на возможные отклонения вязкости расплава, которые могут иметь место от партии к партии, температуры расплава или температуры формы. При этом, если в настоящем описании употребляется термин «диаметр канала», подразумевается, что канал течения расплава может иметь любую форму поперечного сечения. Однако наиболее часто используются цилиндрические каналы подачи расплава, для облегчения их изготовления и минимизации сил трения расплавленного полимера о стенки каналов.

Так, на фиг.1 показано одно из воплощений устройства 10 для инжекционного формования под постоянным давлением низким, которое может использоваться для изготовления тонкостенных деталей с большой производительностью (машина инжекционного формования класса 101 или 102, именуемые также машинами сверхвысокой производительности). Устройство 10 для инжекционного формования в целом включает систему 12 впрыска и зажимную систему 14. Термопластический материал может подаваться в систему 12 впрыска в форме термопластических гранул 16. Термопластические гранулы могут быть засыпаны в бункер 18, из которого они поступают в нагретый барабан 20 с помощью винта 22, совершающего возвратно-поступательное движение. Повышенная температура барабана 20 в совокупности с давлением со стороны винта 22, совершающего возвратно-поступательное движение, вызывает плавление термопластических гранул 16, в результате чего образуется расплавленный термопластический материал 24. Отлив из термопластического материала изделий производится при температуре расплава от примерно 130°C до примерно 410°C.

Совершающий возвратно-поступательное движение винт 22 толкает расплавленный термопластический материал 24 в сторону сопла 26, для последующего впрыска порции термопластического материала в полость 32 формы 28. Расплавленный термопластический материал 24 может впрыскиваться через впуск 30, который направляет поток расплавленного термопластического материала 24 в полость 32 формы. Полость 32 сформирована между первой и второй частями 25, 27 формы 28. Первая и вторая части 25, 27 удерживаются вместе под давлением, оказываемым сжимающим устройством (прессом) 34. Сжимающее устройство (пресс) 34 развивает усилие, удерживающее части 25, 27 формы друг с другом при впрыскивании расплавленного термопластического материала 24 в полость 32 и способное противостоять давлению расплава в диапазоне от примерно 1000 фунтов/дюйм2 до примерно 6000 фунтов/дюйм2 Для обеспечения таких сжимающих усилий зажимная система 14 может включать основание формы и раму формы, выполненные из материала, имеющего твердость поверхности более, чем примерно 165 по Бринеллю, но предпочтительно менее, чем 260 по Бринеллю, хотя могут использоваться и материалы с твердостью поверхности, превышающей 260 по Бринеллю, при условии, что данные материалы легко поддаются обработке резанием, как будет подробно обсуждаться далее.

После того, как порция расплавленного термопластического материала 24 впрыснута в полость 32 формы, винт 32 прекращает движение вперед. Расплавленный термопластический материал 24 принимает форму полости 32 и охлаждается внутри формы 28 до полного затвердевания. Как только расплавленный термопластический материал 24 затвердел, пресс 34 освобождает первую и вторую части 25, 27 формы, данные части отделяют друг от друга, и готовая отливка может быть извлечена из формы 28. Форма 28 может включать множество полостей 32, для увеличения производительности процесса формования. Формы полостей в одной и той же форме могут быть идентичными друг другу, аналогичными друг другу или отличными друг от друга.

Контроллер 50 функционально связан с управляющим устройством 36 винта и датчиком 52. Контроллер 50 может включать микропроцессор и один или более каналов связи. Так, например, контроллер 50 может быть связан с управляющим устройством 36 винта и датчиком 52 посредством проводов 56, 54 соответственно. В других воплощениях контроллер 50 может быть связан с управляющим устройством 36 винта и датчиком 52 каналами беспроводной связи, механически, гидравлически или любыми другими подходящими способами, известными сведущим в данной области техники, которые обеспечивают взаимодействие контроллера 50 с датчиком 53 и управляющим устройством 36 винта.

В воплощении на фиг.1 датчик 52 является датчиком давления, который измеряет (прямым или косвенным образом) давление расплавленного термопластического материала 24 в сопле 26. Датчик 52 вырабатывает электрический сигнал, который передается на контроллер 50. После этого контроллер 50 подает команду управляющему устройству 36 винта продвигать винт 22 со скоростью, обеспечивающей в сущности постоянное давление расплавленного термопластического материала 24 в сопле 26. Датчик 52 может непосредственно измерять давление расплава, или он может измерять иную характеристику расплавленного термопластического материала 24, например, его температуру, вязкость, расход или иную, на основании которой может быть определено давление расплава. Кроме того, датчик 52 не обязательно должен быть расположен в сопле 26, а на самом деле он может быть расположен в любом месте системы 12 впрыска или формы 28, которое связано по текучей среде с соплом 26. В случае, если датчик 52 не расположен внутри сопла 26, могут применяться соответствующие поправочные коэффициенты для расчета давления расплава в сопле 26. Еще в некоторых воплощениях датчик 52 не связан с соплом по текучей среде. Вместо этого датчик может измерять силу сжатия, вырабатываемую зажимной системой 14, на границе первой и второй частей 25, 27 формы. В одном из воплощений контроллер поддерживает требуемое давление по сигналам с датчика.

Несмотря на то, что на фиг.1 показан замкнутый контур подключения контроллера с активной обратной связью, вместо этого могут использоваться и другие системы регулирования давления. Так, например, для регулирования давления расплавленного термопластического материала 24 могут использоваться реле давления или клапан сброса давления (не показаны). А именно, реле давления или клапан сброса давления могут использоваться для предотвращения чрезмерного повышения давления в форме 28. Альтернативным механизмом предотвращения чрезмерного повышения давления в форме 28 является включение сигнала тревоги, если отмечено состояние, близкое с критически высокому давлению.

На фиг.2 показано воплощение формованной детали 100. Формованная деталь 100 имеет тонкие стенки. Формованные детали считаются тонкостенными, если длина канала L течения расплава более, чем в сто раз превышает ширину Т канала (L/T>100). В некоторых областях производства деталей способом инжекционного формования тонкостенные детали определяются, как детали с пропорцией L/T>200, или L/T>250. Длина канала L течения расплава измеряется от впуска 102 до конца 104 канала. Тонкостенные детали наиболее часто используются при изготовлении различных товаров потребления.

Формованные детали, как правило, считаются тонкостенными, если длина канала L течения расплава более, чем в сто раз превышает ширину Т канала (L/T>100). Для полостей форм более сложной геометрии отношение L/T может быть рассчитано путем интегрирования размера Т по длине полости 32 формы, от впуска 102 до конца полости 32 формы, и его деления на значение длины, в результате чего получается среднее значение параметра Т, и длина при этом определяется, как наибольший путь течения расплава - от впуска 102 до конца полости 32 формы. После этого отношение L/T может быть определено делением измеренной наибольшей длины пути на среднюю толщину детали.

Изготовление тонкостенных деталей является достаточно сложной задачей в инжекционном формовании по ряду причин. Во-первых, из-за малой ширины каналов возникает угроза застывания расплавленного термопластического материала до достижения им конца 104 канала. Если это произошло, термопластический материал не будет двигаться дальше в канале, и получится неполная деталь. Для решения данной проблемы в обычных машинах инжекционного формования впрыск расплавленного термопластического материала производится под очень большим давлением, как правило, превышающем 15,000 фунтов/дюйм2, в результате чего расплавленный термопластический материал быстро заполняет полость формы, не успевая охладиться и застыть. Это является одной из причин, по которой производители термопластических материалов рекомендуют проводить их литье под очень большим давлением. Второй причиной, по которой в обычных машинах инжекционного формования производится впрыск под очень большим давлением, является происходящий при этом рост сдвиговых деформаций, которые делают материал более текучим, как обсуждалось выше. Однако использование таких высоких давлений впрыска требует использования очень твердых материалов при изготовлении формы 28 и системы подачи расплава.

В обычных машинах инжекционного формования для изготовления форм используются инструментальная сталь или иные твердые материалы. И хотя такие виды стали довольно устойчивы к износу и действительно выдерживают очень высокие давления впрыска, они являются относительно плохими проводниками тепла. В результате этого в формах приходится выполнять очень сложные системы охлаждения, позволяющие сократить время охлаждения детали после заполнения формы и соответственно повысить производительность пресс-формы. Однако вырезание таких систем охлаждения требует значительных затрат времени и повышает себестоимость изготовления детали.

Изобретатели обнаружили, что термопластические материалы, вязкость которых уменьшается вследствие сдвиговых деформаций (даже если она уменьшается в самой минимальной степени), могут впрыскиваться в форму 28 при низком, в сущности постоянном давлении без значительных негативных последствий. Для инжекционного формования при низком, в сущности постоянном давлении в соответствии с настоящим изобретением может использоваться большое разнообразие термопластических материалов. В одном из воплощений расплавленный термопластический материал может иметь вязкость, определяемую, как показатель текучести расплава по ASTM D1238 при температуре примерно 230°C и под грузом весом 2,16 кг, составляющую от примерно 0,1 г/10 мин до примерно 500 г/10 мин. Так, например, для полипропилена показатель текучести расплава может находиться в диапазоне от примерно 0,5 г/10 мин до примерно 200 г/10 мин. Прочие подходящие значения показателя текучести расплава включают от примерно 1 г/10 мин до примерно 400 г/10 мин, от примерно 10 г/10 мин до примерно 300 г/10 мин, от примерно 20 г/10 мин до примерно 200 г/10 мин, от примерно 30 г/10 мин до примерно 100 г/10 мин, от примерно 50 г/10 мин до примерно 75 г/10 мин, от примерно 0.1 г/10 мин до примерно 1 г/10 мин, или от примерно 1 г/10 мин до примерно 25 г/10 мин. Для различных приложений и назначений готовых изделий выбираются материалы с определенными показателями текучести расплава. Так, например, термопластические материалы с показателем текучести расплава от 0,1 г/10 мин до примерно 5 г/10 мин могут использоваться для изготовления преформ изделий инжекционного формования с вытяжкой и раздувом. Термопластические материалы с показателем текучести расплава от 5 г/10 мин до примерно 50 г/10 мин могут использоваться для изготовления крышек и прочих элементов закрытия упаковочных материалов. Термопластические материалы с показателем текучести расплава от 50 г/10 мин до примерно 150 г/10 мин подходят для изготовления ведер и тазиков. Термопластические материалы с показателем текучести расплава от 150 г/10 мин до примерно 500 г/10 мин могут использоваться для изготовления формованных изделий с очень высокими отношениями L/T, таких, как тонкие пластины. Производители таких материалов в целом рекомендуют проводить их формование под давлением расплава выше 6000 фунтов/дюйм2, и часто даже под давлением, значительно превышающем 6000 фунтов/дюйм2. В противоположность таким общепринятым рекомендациям по инжекционному формованию таких термопластических материалов воплощения настоящего изобретения, а именно, способ инжекционного формования при постоянном низком давлении, - позволяют изготовить качественные отливки из таких термопластических материалов при давлении расплава ниже 6000 фунтов/дюйм2, и возможно, даже значительно меньшем 6000 фунтов/дюйм2.

Термопластический материал может быть, например, полиолефином. Термопластический материал может быть, например, полиолефином. Примеры подходящих полиолефинов включают, но не ограничиваются ими, полипропилен, полиэтилен, полиметилпентен и полибутен-1. Любой из упомянутых выше полиолефинов может быть получен из биологических источников, например, из сахарного тростника или иных продуктов сельского хозяйства, например, могут быть получены так называемые био-полипропилен или био-полиэтилен. Преимуществом полиолефинов является то, что они обладают свойством уменьшения вязкости под действием сдвиговых деформаций. Таким свойством обладают некоторые текучие среды при приложении к ним сжимающих напряжений. Уменьшение вязкости под действием сдвиговых деформаций позволяет поддерживать поток расплавленного термопластического материала в процессе инжекционного формования. И хотя теоретически это не обязательно, изобретатели считают, что такое свойство термопластического материала, в виде уменьшения вязкости под действием сдвиговых деформаций, которым, в частности, обладают полиолефины, обеспечивает меньший разброс вязкостей материала при его обработке под низким давлением. Поэтому воплощения предлагаемого способа могут быть менее чувствительны к изменениям вязкости термопластического материала, которые могут быть, например, вызваны добавлением красителей или прочих добавок, а также изменениями параметров процесса формования. Такая меньшая чувствительность к отклонениям свойств термопластического материала от партии к партии может также позволять проводить переработку вторичного пластмассового сырья с помощью способов, предлагаемых в настоящем изобретении. Под вторично используемым пластмассовым сырьем понимают производные продуктов промышленного или бытового потребления, срок службы которых закончился, и которые, если они не направлены в переработку, удаляются, как твердые отходы. Такие вторично используемые пластмассы и смеси термопластических материалов, как правило, характеризуются значительными расхождениями свойств материала от партии к партии.

Термопластический материал может быть также полимером сложного эфира. Не ограничивающим примером подходящего полимера сложного эфира является полиэтилентерефталат (ПЭТ). ПЭТ может быть получен из биологических источников, например, из сахарного тростника или иных