Способ получения наноразмерных порошков соединений кремния

Иллюстрации

Показать всеИзобретение относится к способам получения порошков химических соединений кремния. Способ получения порошков нитрида кремния или карбида кремния включает предварительный нагрев смеси моносилана с инертным газом-разбавителем и прекурсором. В качестве прекурсора используют газообразный аммиак или ацетилен. Реакционную смесь подвергают адиабатическому сжатию до термического разложения, обеспечивающего получение соответствующего соединения кремния. Изобретение позволяет получить наноразмерные порошки соединений кремния, состоящие из монодисперсных частиц. 4 ил., 2 пр.

Реферат

Изобретение относится к нанотехнологии, а именно к способам получения химических соединений кремния термическим разложением моносилана, в частности к получению чистых монодисперсных нанопорошков соединений кремния в адиабатическом процессе, и может быть использовано для создания технологий получения новых материалов новых функциональных наноматериалов с уникальными свойствами.

Известны способы получения порошков, основанные на испарении веществ с последующей конденсацией [1. Гусев А.И. Наноматериалы, наноструктуры, нанотехнологии. - М.: Физматлит, 2005. - 416 с.; 2. Патент RU 2359906, МПК С01В 33/02, 31.08.2007, Способ получения нанокристаллических порошков кремния], лазерной абляции [3. Umezu I., Takata М., Sugimura А / Surface hydrogeneration of silicon nanocrystals during pulsed laser ablation of silicon target in hydrogen background gas // J. Appl. Phys. 2008. V. 103. P. 114309] или испарением электрическим разрядом [4. LiuM, Lu G., Chen J. Synthesis, assambly and characterization of Si nanocrystals and Si-nanocrystal-carbon nanotube hybrid structures // Nanotechnology. 2008. V. 19. P. 265705], [5. Бочкарев A.A., Полякова В.И. Процессы формирования микро- и нанодисперсных систем. - Новосибирск: Издательство СО РАН, 2010. - 468 с.].

Основными недостатками таких способов являются высокая энергозатратность, широкое распределение частиц по размерам (от десятков до тысячи нм) и высокое содержание примесей в получаемом продукте.

Газофазный синтез позволяет получать наиболее чистые порошки [6. Былинкина Н.Н., Муштакова С.Л., Олейник В.А. и др. // Письма в ЖТФ. 1996. Т. 22. В. 6. С. 43-47], однако требует больших затрат энергии, использования сложного оборудования и не обеспечивает чистоты и монодисперсности целевого продукта.

Известен способ [7. Поздняков Г.А., Сапрыкин А.И., Яковлев В.Н. Получение наноразмерных порошков кремния разложением моносилана в адиабатическом процессе // ДАН Т. 456, №1, с. 1-4, 2014], выбранный в качестве прототипа, в котором наноразмерные структуры кремния получаются термическим разложением моносилана. Техническая реализация метода заключается в том, что смесь газов, состоящую из аргона и моносилана, помещают в реактор, имеющий форму цилиндра, закрытого с одной стороны подвижным поршнем, а с другой - съемным фланцем. Двигая поршень, смесь газов адиабатически сжимают, вследствие чего ее температура повышается до температуры разложения моносилана. Образующиеся в процессе термического разложения моносилана частицы кремния имеют близкое к монодисперсному распределение по размерам и образуют нитевидные структуры. После этого целевой продукт в виде «ваты» может быть извлечен из реактора. В зависимости от условий получения (температура, давление и др.) наночастицы кремния могут иметь аморфную или кристаллическую структуры.

Задачей изобретения является создание способа синтеза соединений кремния (нитрида или карбида) в виде наноразмерных порошков, состоящих из частиц с заданным химическим составом, размерами, морфологией и структурой.

Техническим результатом способа является синтез наноразмерных порошков целевых продуктов (нитрида кремния или карбида кремния) повышенной однородности по размеру частиц и получение возможности управления свойствами целевого продукта (размер, структура и морфология частиц) путем выбора состава газовой смеси прекурсоров и рабочих параметров используемого устройства адиабатического сжатия. Кроме того, однородность условий внутри реактора адиабатического сжатия, в отличие от всех известных способов, позволяет масштабировать его размеры и, соответственно, количество (массу) синтезируемого продукта.

Технический результат достигается тем, что для получения нанопорошков нитрида или карбида кремния в предварительно нагретый реакционный объем, заполненный смесью моносилана с инертным газом-разбавителем, вводят прекурсор, выбранный из газообразного аммиака или ацетилена, соответственно, и выполняют адиабатическое сжатие смеси до термического разложения, обеспечивающего получение соответствующего соединения кремния.

Отличительными признаками изобретения являются: получение нанопорошков соединений нитрида кремния или карбида кремния адиабатическим сжатием реакционной смеси моносилана с инертным газом-разбавителем и выбранным прекурсором: газообразным аммиаком или ацетиленом, до термического разложения моносилана и образования соответствующего соединения кремния.

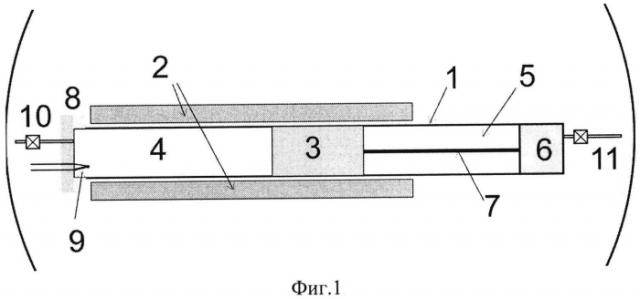

Способ реализован на макете устройства [8. Яковлев В.Н. Устройство адиабатического сжатия. Заявка на патент РФ №2013103951, приоритет от 29.01.2013] для адиабатического сжатия газов (фиг. 1). Основу установки составляет труба (1), помещенная внутрь трубчатого омического нагревателя (2). Труба разделена подвижным поршнем (3) на две камеры. Реакционная камера (4) находится между поршнем (3) и фланцем (8), имеющим канал для заправки реакционного объема газообразными прекурсорами (10) и хромель-алюмелевую термопару (9) для измерения температуры в зоне реакции во время сжатия. Камера (5) предназначена для закачки толкающего газа, расположена между толкающим поршнем и фланцем (6), имеющим канал (11) для подключения к баллону со сжатым газом.

Способ адиабатического сжатия реакционной смеси осуществляют следующим образом. В начале реакционный объем (4) откачивают, затем через канал для заправки реакционного объема газообразными прекурсорами (10) заполняют смесью прекурсоров (и, при необходимости, инертных газов-разбавителей) и нагревают до начальной температуры (Т0). Предварительный прогрев смеси позволяет уменьшить степень сжатия, при которой инициируется целевая реакция, и, в случае необходимости, испарить жидкие прекурсоры. После этого камеру (5) заполняют толкающим газом из баллона. Поршень прикреплен к фланцу камеры сжатия (6) металлическим тросиком (7). Давление толкающего газа (РТ) растет до момента разрыва тросика. После этого поршень начинает двигаться, сжимая реакционную смесь газообразных прекурсоров и инертных газов-разбавителей. Температура в реакторе быстро возрастает, достигая температуры (Tmax), при которой происходят интенсивные химические процессы с образованием целевого продукта в виде наночастиц. Время нарастания температуры до Tmax составляет около 20 мс. Время, в течение которого температура остается стабильной, примерно равно 1 с. Образовавшиеся внутри камеры продукты реакции извлекают из реактора через фланец 8 в виде «ваты», состоящей из ассоциатов наночастиц кремния. Быстрое протекание процесса, стабильность и однородность условий внутри реактора адиабатического сжатия, в отличие от всех известных способов, позволяет получать однородные по размеру наночастиц порошки целевых продуктов. Кроме того, предлагаемый способ по сравнению с прототипом, в котором происходит разложение силана с образованием наночастиц кремния, позволяет проводить реакции синтеза нанопорошков различных соединений кремния, с использованием различных прекурсоров. Способ применим для производства широкого спектра монодисперсных наноструктурированных порошков соединений и индивидуальных веществ. Необходимым условием его реализации является газообразность и стабильность прекурсоров (или их смеси) при начальной температуре Т0 реактора.

Способ применим также для производства наноструктурированных порошков, неоднородных по составу, также для получения смесей наноструктурированных порошков кремния, так как позволяет последовательно наполнять реакционный объем различными прекурсорами без извлечения продукта предыдущего синтеза

Для определения химического состава нанопорошков нитрида кремния и карбида кремния использовали метод атомно-эмиссионной спектрометрии с возбуждением спектров в дуге постоянного тока (ДПТ), спектрометр PGS-2 (Karl Zeiss, Германия). Для структурного анализа нанопорошков нитрида кремния и карбида кремния использовали рентгенофазовый метод анализа в геометрии скользящего пучка (дифрактометр фирмы Shimadzu XRD - 600 на СиKα излучении). Для определения формы и размеров частиц использовали сканирующую и просвечивающую электронные микроскопии (сканирующие электронные микроскопы: LEO-1430 (Leica Ltd, США), Zeiss EVO MA 15 (Karl Zeiss, Германия) и просвечивающий электронный микроскоп TITAN 80-300CS (FEI, Нидерланды). Для определения распределения частиц по размерам использовали метод фотон-корреляционной спектрометрии (рефрактометр 90Plus, Brookhaven, США).

Следующие примеры показывают возможность получения наноструктурированных соединений кремния.

Пример 1. Получение нитрид кремния адиабатическим сжатием смеси прекурсоров. Реакционный объем камеры (4) адиабатического устройства откачивают, затем заполняют смесью SiH4(9%)+Ar(81%)+NH3(10%) через канал (10) для заправки реакционного объема газообразными прекурсорами и нагревают до начальной температуры (Т0)=128°C, начальное давление (до сжатия смеси) Р0=0,09 МПа, степень сжатия смеси n=7,7. Образовавшиеся внутри камеры 4 целевой продукт реакции - нитрид кремния извлекают из реактора через фланец 8.

На фиг. 2(а) показан типичный вид получаемого продукта - «ваты» из наночастиц нитрида, полученных предлагаемым способом.

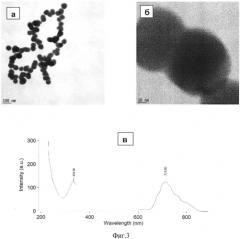

На фиг. 3а, б представлены изображения, полученные с помощью просвечивающего электронного микроскопа (ПЕМ-изображение) частиц наноструктурированного нитрида кремния, полученного способом адиабатического сжатия с различным увеличением. ПЕМ-изображение показывает, что продукт состоит из протяженных нитей, состоящих из слипшихся частиц (а). Наночастицы нитрида кремния имеют овальную или шарообразную форму с характерным размером ~50 нм (б). На фиг. 3г показан спектр люминесценции полученного продукта.

Пример 2. Получение карбида кремния адиабатическим сжатием смеси SiH4(9%)+Ar(81%)+С2Н2(10%) ведут аналогично примеру 1.

Исходные параметры: начальное давление смеси Р0=0,105 МПа, начальная температура смеси прекурсоров перед сжатием Т0=131°C. Степень сжатия n=7,7.

На фиг. 2б показан типичный вид получаемого продукта - «ваты» из наночастиц карбида кремния.

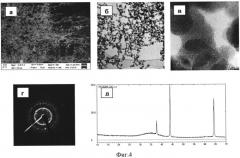

Изображение (фиг. 4а), полученное с помощью сканирующего электронного микроскопа Zeiss EVO MA 15 фирмы Karl Zeiss, Германия (СЕМ-изображение), показывает, что продукт представляет собой вату из слипшихся наночастиц. ПЕМ-изображение (фиг. 4б, в) показывает, что частицы имеют практически одинаковые размеры ~30 нм. Дифрактограмма (фиг. 4г) и РФА спектр (фиг. 4д), полученные с помощью дифрактометра фирмы Shimadzu XRD - 600 Япония, показывают, что порошок карбида кремния преимущественно состоит из кристаллической фазы.

Согласно данным атомно-эмиссионного спектрального анализа с возбуждением спектров в дуге постоянного тока, спектрометр PGS-2 (Karl Zeiss, Германия), чистота нанокремния полученного методом адиабатического сжатия составляет 99,95 мас. %.

Таким образом, предложенный способ позволяет выбором определенных режимов адиабатического сжатия получать наночастицы оксида, нитрида и карбида кремния размерами от 30 до 100 нм в аморфной или кристаллической форме. Способ может быть достаточно просто масштабирован и реализован в технологических линиях, не требует сложного оборудования и высокой квалификации обслуживающего персонала.

Способ получения наноразмерных порошков нитрида кремния или карбида кремния, включающий предварительный нагрев смеси моносилана с инертным газом-разбавителем и прекурсором, выбранным из газообразного аммиака или ацетилена, соответственно, и последующее адиабатическое сжатие реакционной смеси до термического разложения, обеспечивающего получение соответствующего соединения кремния.