Способ очистки технического кремния

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к получению металлов и сплавов в руднотермических электропечах, и может быть использовано в производстве технического кремния при его очистке от примесей. Для очистки технического кремния от примесей, в частности от железа, производят расплавление шихты в тигле, разливку кремния и направленную кристаллизацию расплава для оттеснения примесей, при этом перед разливкой кремния определяют содержание в нем железа, а разливку и кристаллизацию кремния ведут в предварительно прогретых до температуры 400-600°C наклонных изложницах, угол наклона которых относительно горизонта в интервале 0-90° определяют по формуле: Ф=400·Fe, где Ф - угол наклона изложницы, град., Fe - содержание железа в кремнии перед разливкой, мас. %. Изобретение позволяет получить кремний с содержанием железа менее 0,20 мас. %. 2 табл.

Реферат

Изобретение относится к области металлургии, а именно к получению металлов и сплавов в руднотермических электропечах, и может быть использовано в производстве технического кремния.

Известен способ получения технического кремния, включающий в себя дозирование кварца или кварцита, углеродистых восстановителей, загрузку их в электрическую печь, карботермическое восстановление кремния, выпуск расплава из печи и окислительное рафинирование (очистка) от примесей (алюминия, кальция) и разливку кремний на слитки (Елкин К.С., Зельберг Б.И. и др. Производство кремния. Справочник металлурга. СПб.: МАНЭБ, 2013, 364 с.).

В процессе производства технического кремния часть оксидов металлов (железа, алюминия, кальция), вносимых кварцитом и золой восстановителей, восстанавливается и переходит в расплав. Наличие в расплаве кремния посторонних металлов ухудшает его качество и потребительские свойства. Такие металлы, как алюминий и кальций, удаляются из расплава при окислительном рафинировании, но менее активные металлы, такие как железо, титан, окислительным рафинированием не удаляются.

Наиболее близким аналогом к предлагаемому изобретению является способ вакуумной очистки кремния, известный из заявки US 2007077191 A1, опубл. 05.04.2007.

Способ включает расплавление шихты в тигле с использованием электронно-лучевого нагрева и выдержку расплава для удаления примесей, при этом процесс осуществляют в три стадии. На первой стадии в вакуумную камеру вводят окислители, например пары воды, для удаления примесей, упругость паров которых ниже упругости паров кремния. В результате эти примеси образуют соединения с высокой упругостью паров, удаляемые на этом этапе процесса. Затем в глубоком вакууме удаляют примеси, имеющие упругость паров выше, чем упругость паров кремния, а на третьей стадии проводят направленную кристаллизацию расплава для оттеснения примесей, например металлов, в последнюю часть кристаллизуемого объема, которую затем удаляют.

Недостатком данного способа являются высокие энергозатраты на проведение процесса очистки кремния от примесей.

В основу изобретения положена задача повышения качества кремния.

При этом техническим результатом является получения кремния с содержанием железа менее 0,20 мас. %.

Технический результат достигается за счет того, что в способе, включающем расплавление шихты в тигле, разливку кремния и направленную кристаллизацию расплава для оттеснения примесей, перед разливкой кремния определяют содержание в нем железа, а разливку и кристаллизацию кремния ведут в предварительно прогретых наклонных изложницах, угол наклона которых относительно горизонта в интервале 0-90° определяют по формуле:

Φ=400·Fe,

где:

Φ - угол наклона изложницы, град.;

Fe - содержание железа в кремнии перед разливкой, мас. %.

Для увеличения выхода кремния с минимальным содержанием железа, изложницы перед разливкой кремния прогревают до температуры 400-600°C.

Способ осуществляется следующим образом.

В собранную из огнеупорных блоков изложницу после завершения процесса рафинирования и определения содержания железа заливают жидкий кремний, по окончании кристаллизации слиток извлекают из изложницы, определяют содержание железа по высоте слитка и сортируют по маркам.

Для предотвращения получения кремния с высоким содержанием железа в кремнии, более 0,5 мас. %, за счет ликвации в слитке, изменяли величину столба жидкого кремния в изложнице за счет наклона изложницы. Угол наклона определяли по формуле:

Ф=к·Fe, где:

Ф - угол наклона изложницы, град.;

к=400 - коэффициент пропорциональности, определенный статистическими методами;

Fe - содержание железа в кремнии перед разливкой, мас. %.

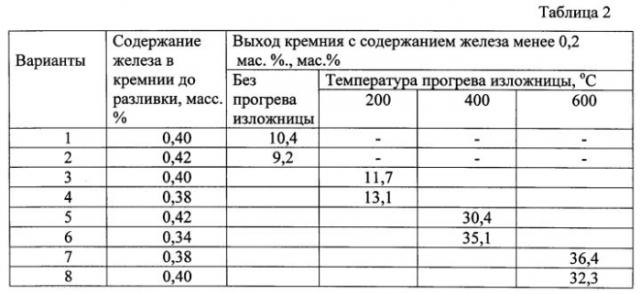

Полученные результаты разливки кремния в наклонные изложницы приведены в таблице 1.

Для увеличения выхода целевой марки кремния с минимальным содержанием железа предварительно перед разливкой кремния изложницы прогревали. Результаты испытаний представлены в таблице 2.

При прогреве изложницы ниже 400°C наблюдается незначительное увеличение количества кремния марки до 0,20 мас. % железа, при прогреве выше 400°C выход кремния высшей марки увеличивается. Оптимальной температурой прогрева изложницы перед разливкой является температура 400-600°C, что соответствует максимальному получению марки кремния с минимальным содержанием железа. При температуре больше 600°C стальное обрамление футеровки изложниц теряет прочность, что приводит к выходу изложницы из строя.

Способ очистки технического кремния, включающий расплавление шихты в тигле, разливку кремния и направленную кристаллизацию расплава для оттеснения примесей, отличающийся тем, что перед разливкой кремния определяют содержание в нем железа, а разливку и кристаллизацию кремния ведут в предварительно прогретых до температуры 400-600°C наклонных изложницах, угол наклона которых относительно горизонта в интервале 0-90° определяют по формуле:Ф=400·Fe, где:Ф - угол наклона изложницы, град.;Fe - содержание железа в кремнии перед разливкой, мас. %.