Установка для предотвращения горения и детонации водорода

Иллюстрации

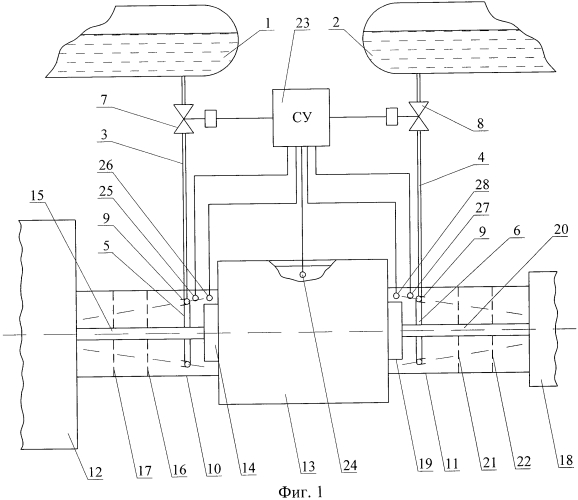

Показать всеИзобретение относится к средствам противоаварийной защиты машинных залов тепловых и атомных электростанций. Установка для предотвращения горения и детонации водорода при работе турбогенератора с водородным охлаждением в составе оборудования электростанции содержит систему подачи воды с резервуарами, в качестве которых используются деаэраторы (1, 2) водяного контура электростанции, питающие трубопроводы (3, 4) с распределительными коллекторами (5, 6), на которых установлены распылители (9) парокапельных потоков. Установка содержит две камеры (10, 11) смешения водорода с парокапельной средой. Первая камера (10) установлена между опорным подшипником (14) электрического генератора (13) и турбиной (12). Вторая камера (11) установлена между противоположным опорным подшипником (19) и возбудителем (18) генератора. В верхней части корпуса каждой камеры (10, 11) выполнено вентиляционное отверстие. Распределительные коллекторы (5, 6) установлены в камерах (10, 11) соосно участкам (15, 20) вала турбогенератора со стороны опорных подшипников (14, 19). Выходные каналы распылителей (9) ориентированы под острым углом к оси симметрии вала турбогенератора, обеспечивая схождение парокапельных потоков. Технический результат - исключение при предотвращении аварийных ситуаций необратимых механических деформаций и обеспечение целостности узлов и элементов конструкции турбогенератора. 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к средствам противоаварийной защиты машинных залов тепловых и атомных электростанций (ТЭС и АЭС), в которых установлены охлаждаемые газообразным водородом турбогенераторы.

Использование водорода в качестве теплоносителя позволяет увеличить мощность турбогенератора примерно на 20%. Однако при применении водородного теплоносителя в электротехническом оборудовании, находящемся в машинном зале электростанции, требуются особые меры по обеспечению пожаро- и взрывобезопасности. В случае возникновения аварийной ситуации при нештатных режимах работы электрического генератора с водородным охлаждением происходит воспламенение водорода и масла. При достижении критической концентрации водорода в водородовоздушной газовой смеси может произойти детонация.

Утечки водорода и масла возникают в результате потери газоплотности системы маслоснабжения уплотнений вала (ротора) генератора из-за расплавления кольцевого баббитового уплотнения в опорных подшипниках генератора. Возникающие пожары, сопровождающиеся горением и детонацией водорода, приводят к катастрофическим последствиям, включая обрушение кровли, и к существенным повреждениям несущих строительных конструкций машинных залов электростанций. Разрушение строительных конструкций происходит в течение 3-5 минут с момента воспламенения смеси водорода и масла в помещении машинного зала.

Вероятность возникновения пожароопасных и взрывоопасных ситуаций в машинных залах ТЭС и АЭС возрастает с увеличением доли электротехнического оборудования, выработавшего большую часть срока службы, и снижением качества эксплуатации оборудования. Одной из мер, предлагаемых в настоящее время для предотвращения развития аварийной ситуации при работе турбогенератора, является экстренный сброс водорода из корпуса генератора. Сброс водорода производится путем вытеснения газообразного водорода из внутренних полостей генератора инертным газом под высоким давлением. Для экстренного сброса водорода используется дополнительная установка с газовыми магистралями подачи инертного газа. Установка содержит трубопровод большого диаметра, который соединяет корпус генератора с выходным отверстием на крыше машинного зала через нормально закрытый клапан. Расчетная продолжительность экстренного сброса водорода из генератора мощностью от 200 до 1000 МВт составляет до 1,5 минут при диаметре трубопровода 0,2 м.

Применение системы экстренного сброса водорода связано с тем, что водородное пламя имеет более высокую температуру по сравнению с температурой горения масла, применяемого в уплотнительных узлах вала генератора. Тепловыделение при сгорании всего водорода, содержащегося в системе охлаждения генератора мощностью от 220 до 1000 МВт, составляет от 2,7·106 до 8,7·106 кДж, а тепловыделение при сгорании масла - от 5,7·106 кДж до 7,6·106 кДж. Вследствие этого, в случае механического повреждения узлов турбогенератора, выброс водорода приведет к увеличению общего тепловыделения в очаге возгорания от 1,5 до 2 раз в течение первых минут аварии. Всплеск тепловыделения вызовет, в свою очередь, быстрый нагрев несущих строительных конструкций до критической температуры, при которой происходит потеря их устойчивости и разрушение машинного зала (см. Голоднова О.С. Об аварийном сбросе водорода из турбогенератора с водородным охлаждением. Вести в электроэнергетике, 2010, №2, стр. 8-15).

Предлагаемые противоаварийные действия, заключающиеся в экстренном сбросе водорода из корпуса генератора, лишь снижают материальный ущерб от возникшего пожара, не предотвращая саму пожароопасную ситуацию и последующее разрушение машинного зала. Сброс водорода обеспечивает лишь снижение тепловыделения в очаге горения и, соответственно, снижение нагрева несущих строительных конструкций. При этом необходимо учитывать, что только после полного вытеснения водорода из внутренних полостей генератора и сброса водорода из машинного зала можно использовать воду для тушения очага возгорания и охлаждения элементов конструкции оборудования машинного зала.

Следует отметить, что при ложном срабатывании системы экстренного сброса водорода либо при срабатывании системы в случае незначительного локального возгорания турбогенератор переходит в нештатный режим работы и подвергается значительным механическим нагрузкам. Возникающие в результате действия нагрузок деформации и повреждения элементов конструкции турбогенератора приводят к выходу его из строя.

Для тушения факела горящего масла и охлаждения оборудования могут применяться потоки распыленной жидкости, например воды. Однако следует учитывать, что потоки, содержащие воду в виде крупных капель, и сплошные струи воды обладают низкой эффективностью при их использовании для охлаждения газовых потоков.

В европейском патенте ЕР 0466052 B1 (опубликован 15.01.1992) описано устройство, предназначенное для предотвращения детонации и горения водорода при его выходе из активной зоны ядерного реактора. Известное устройство включает в свой состав резервуар, заполненный сжиженным газом, систему вытеснения из резервуара жидкости сжатым газом (гелием) и коллектор с распылителями жидкости. В качестве жидкости, обеспечивающей снижение концентрации водорода пространстве под защитной оболочкой реактора, используется сжиженный азот или углекислота. Питающий трубопровод с управляемым запорным клапаном соединяет выходной патрубок резервуара с распределительным коллектором и распылителями жидкости.

При возникновении аварийной ситуации по сигналу системы управления происходит открытие запорных клапанов на магистрали подачи сжатого газа в газовую полость резервуара. Открываются также нормально закрытые клапаны, установленные на питающем трубопроводе. Под действием давления сжатого газа жидкость вытесняется из резервуара и подается через питающий трубопровод к распылителям жидкости. В процессе истечения жидкости через распылители, расположенные в области интенсивного образования водорода (в активной зоне ядерного реактора), происходит преобразование сжиженного газа в газообразное состояние. При заполнении зоны локализации аварии рабочим газом снижается относительная концентрация водорода, что препятствует возникновению дефлаграции и/или детонации водорода.

Для снижения концентрации водорода в зоне локализации аварии в известных системах предотвращения возгорания и детонации водорода применяются сложные составы рабочего вещества, включающие дорогостоящие диспергированные катализаторы (см., например, патент US 5321730, опубликованный 14.06.1994). Однако применение таких составов не обеспечивает в полной мере предотвращение детонации и горения водорода.

Для исключения аварийных ситуаций в машинных залах ТЭС и АЭС наиболее эффективен метод предотвращения возгорания и детонации водорода с помощью направленных потоков тонкораспыленной воды и пара. Данный метод основан на создании в области истечения водорода (при обнаружении минимальных утечек водорода) мелкодисперсной газокапельной среды. В результате смешения водорода с газокапельными потоками исключается возгорание и детонация водорода.

Устройство, предназначенное для подавления детонации и горения водорода под защитной оболочкой ядерного реактора с помощью направленных потоков тонкораспыленной воды и пара, описано в патенте RU 113403 U1 (опубликован 10.02.2012). Устройство содержит два резервуара для хранения жидкого рабочего вещества, в качестве которых используются заполненные перегретой водой деаэраторы, входящие в состав водяного контура охлаждения ядерного реактора. С выходными патрубками деаэраторов соединены питающие трубопроводы, к которым подключены коллекторы с распылителями жидкости. Питающие трубопроводы снабжены управляемыми запорными клапанами. Коллекторы установлены симметрично у диаметрально противоположных сторон корпуса ядерного реактора, вблизи зоны образования водорода, и выполнены в форме замкнутого контура, огибающего корпус реактора в горизонтальном направлении. Распылители жидкости равномерно распределены по коллекторам вокруг корпуса реактора.

Устройство включает в свой состав систему управления с датчиками давления и датчиками контроля концентрации газа, которые расположены под защитной оболочкой реактора. Входы системы управления соединены с выходами датчиков, а выходы - с органами управления запорных клапанов. Для удаления водорода из замкнутого объема под защитной оболочкой реактора используются средства пассивной каталитической рекомбинации водорода.

Подавление горения и детонации водорода осуществляется с помощью известного устройства за счет использования перегретой поды, находящейся в деаэраторах реактора под абсолютным давлением ~0,7 МПа. Температура воды в деаэраторах составляет ~165°C. Деаэраторы являются частью второго водяного контура охлаждения ядерного реактора. Общий запас воды в двух аэраторах составляет, например, в реакторе ВВЭР-100-330 т. Подача перегретой воды к распылителям жидкости, установленным на коллекторе, производится через питающие трубопроводы при открытии управляемых клапанов по команде, вырабатываемой системой управления. Вода поступает к распылителям жидкости под действием суммарного избыточного давления, которое складывается из начального давления, поддерживаемого в деаэраторах водяного контура охлаждения реактора, и гидростатического давления, обусловленного высотой установки деаэраторов относительно распределительных коллекторов с распылителями жидкости.

При распылении перегретой воды через распылители в пространственной области локализации аварии образуются пересекающиеся парокапельные потоки. При смешении водяного пара с газообразным водородом образуется парогазовая смесь. За счет поддержания высокой объемной концентрации пара в пространстве под защитной оболочкой локальная объемная концентрация водорода оказывается ниже критических значений, при которых происходит воспламенение и детонация водорода.

Известное устройство применяется для локализации очагов возгорания и предотвращения возгорания и детонации водорода в замкнутых объемах (под защитной оболочкой реактора) при относительно малом расходе водорода и большой концентрации пара, образующегося в результате опережающего выброса водного теплоносителя при аварии. Другая не менее сложная техническая задача связана с предотвращением возгорания и детонации водорода при возникновении неконтролируемых интенсивных утечек водорода из корпуса генератора турбогенераторной установки в машинном зале электростанции (ТЭС или АЭС). Утечки водорода в этом случае происходят в форме интенсивного выброса. Данное явление обусловлено разгерметизацией системы масляного уплотнения вала (ротора) генератора при расплавлении кольцевого баббитового уплотнения опорных подшипников турбогенератора.

В нормальных условиях в корпусе одного генератора содержится 50 кг водорода, который истекает в машинный зал при возникновении нештатных ситуаций, например при повышенной вибрации вала турбогенератора. Через течь общим размером 4÷5 см2, образующуюся только в одном генераторе, в течение четырех минут в машинный зал выбрасывается 40 кг водорода. При рабочем давлении водорода в корпусе генератора ~0,5МПа истечение струи водорода происходит со скоростью звука. В результате нарушения газоплотности уплотнений вала турбогенератора водород из внутренней полости корпуса генератора попадает в картеры подшипников и далее - в окружающую воздушную среду, заполняющую пространство машинного зала.

Расход водорода, поступающего в пространство машинного зала электростанции при нештатной работе генератора, составляет от 0,1 до 0,2 кг/с. Следует отметить, что в момент выброса водорода в помещении машинного зала электростанции практически отсутствует водяной пар. При данных условиях не может использоваться описанное выше известное устройство, предназначенное для предотвращения горения и детонации водорода в замкнутых пространствах при сравнительно малых утечках водорода.

Высокая концентрация водорода в пространственной области, расположенной вблизи места утечки из корпуса генератора, приводит к возгоранию и детонации водорода в воздушной среде. Такие аварии невозможно предотвратить с помощью существующих средств вентиляции машинных залов электростанций. Для предотвращения аварийной ситуации, связанной с интенсивным выбросом водорода, необходимо обеспечить локальное парокапельное воздействие на истекающий поток водорода. В результате парокапельного воздействия содержание водорода в образующейся пароводородной смеси может быть снижено до безопасного уровня концентрации.

Изобретение направлено на создание условий, при которых обеспечивается быстрое разбавление интенсивного потока водорода, истекающего из корпуса генератора, до безопасного уровня концентрация водорода в окружающей воздушной среде. Данная техническая задача связана с локальным предотвращением возгорания и детонации водорода в воздушной среде.

Решение указанной задачи позволяет повысить надежность турбогенераторов при их длительной эксплуатации и обеспечить пожаро- и взрывобезопасность охлаждаемых водородом электрогенераторов, входящих в состав турбогенераторов, которые установлены в машинном зале электростанции (ТЭС или АЭС). Кроме того, при предотвращении аварийных ситуаций на нештатных режимах работы турбогенератора необходимо обеспечить целостность его элементов конструкции. Следует отметить, что при реализации других известных методов предотвращения возгорания и детонации водорода в турбогенераторе, в частности при экстренном сбросе водорода, происходит деформация и разрушение наиболее важных узлов и деталей турбогенератора.

Достижение данных технических результатов обеспечивается за счет использования установки, предназначенной для предотвращения горения и детонации водорода при работе турбогенератора с водородным охлаждением. Установка содержит систему подачи воды, по меньшей мере, с одним резервуаром, в качестве которого используется деаэратор водяного контура электростанции. Система подачи воды содержит также питающие трубопроводы и распределительные коллекторы кольцеобразной формы.

В состав установки входит также система управления, распылители парокапельных потоков, соединенные с распределительными коллекторами, и две камеры смешения водорода с парокапельной средой. Первая камера смешения установлена между опорным подшипником генератора и турбиной. Вторая камера смешения установлена между противоположным подшипником генератора и возбудителем генератора. В верхней части корпуса каждой камеры смешения выполнено вентиляционное отверстие. В каждой камере смешения соосно валу турбогенератора со стороны подшипника генератора установлен, по меньшей мере, один распределительный коллектор с распылителями. Выходные каналы распылителей ориентированы под острым углом к оси симметрии вала турбогенератора, обеспечивая схождение парокапельных потоков в частях камер смешения, расположенных соответственно со стороны турбины и возбудителя генератора.

Предотвращение возгорания и детонации водорода при локальном выбросе водорода обеспечивается в объемах камер смешения водорода с парокапельной средой. Как было установлено в результате проведенных исследований, наиболее вероятными зонами разгерметизации корпуса генератора, заполненного водородом, являются кольцевые зазоры между ротором генератора (валом турбогенератора) и кольцевыми баббитовыми уплотнениями опорных подшипников. Образование зазоров между валом турбогенератора и контактирующей с ним поверхностью опорных подшипников связано с расплавлением уплотняющих вставок при повышенном уровне вибрации, возникающем при нештатной работе турбогенератора. Поэтому камеры смешения водорода с парокапельной средой устанавливаются в непосредственной близости от мест утечки водорода: между опорными подшипниками генератора и ближайшими узлами турбогенератора.

Принцип работы устройства основан на разбавлении струи водорода, истекающей из внутренних полостей генератора с расходом до 0,17 кг/с, спутными парокапельными потоками. Смешение осуществляется до достижения относительной концентрации водорода в паровоздушной смеси более низких значений, чем предел горения водорода в воздушной среде (менее 4% водорода в воздухе). Чтобы исключить возможность возникновения условий горения и детонации водорода в воздушной среде, разбавление водорода парокапельными потоками осуществляется в локальных областях пространствах, непосредственно примыкающих к наиболее вероятным местам выброса водорода из корпуса генератора.

На основании проведенных исследований в качестве наиболее вероятных локальных областей образования утечек водорода выбраны пространственные области, примыкающие к узлам уплотнений вала турбогенератора. Кольцевой зазор между валом (ротором) турбогенератора и узлами уплотнения опорных подшипников образуется в результате расплавлении баббитовых уплотняющих вставок при нерасчетных вибрациях вала на нештатных режимах работы турбогенератора. При выбросе водорода из внутренних полостей генератора через образовавшийся кольцевой зазор происходит смешивание водорода с воздухом в ограниченной пространственной области машинного зала. Однако при расходах водорода, достигающих значений ~0,17 кг/с, высока вероятность образования взрывоопасной смеси и ее детонации при достижения критического уровня концентрации водорода в воздухе.

Интенсивная подача спутных парокапельных потоков производится на ранней стадии образования утечек водорода при возникновении нештатных условий функционирования турбогенератора, фиксируемых с помощью средств измерения рабочих параметров турбогенератора. Интенсивное смешение водорода с парокапельной средой в камере смешения осуществляется при распылении спутных (по отношению к струе водорода) парокапельных потоков вокруг кольцевого зазора, образующегося между валом и баббитовой вставкой опорного подшипника. При интенсивном смешении водорода с паром достигается снижение концентрации водорода в воздушной среде до безопасного уровня (менее 4%). Расход перегретой воды, подаваемой через распылители в камеру смешения, должен быть не менее 60 кг/с для эффективного снижения концентрации водорода в образующейся пароводородной смеси.

Генерируемые парокапельные потоки вытесняют воздух из объема камеры смешения. Смешанный с паром поток водорода выходит из камеры смешения через вентиляционное отверстие, выполненное в верхней части корпуса камеры смешения, и свободно истекает (поднимается) в вертикальном направлении в окружающее пространство.

Важное значение для интенсификации процесса перемешивания водорода с парокапельной средой имеет направление подачи генерируемых парокапельных потоков. Высокая скорость смешения водорода с паром до безопасного уровня концентрации обеспечивается при спутном направлении подачи генерируемых парокапельных потоков по отношению к направлению истечения водорода. Для этого выходные каналы распылителей ориентированы под острым углом к оси симметрии вала турбогенератора. Парокапельные потоки сходятся в частях камер смешения, расположенных со стороны турбины и возбудителя генератора.

Для повышения эффективности перемешивания водорода с парокапельным потоком в камерах смещения устанавливаются перфорированные перегородки, ориентированные перпендикулярно оси симметрии вала турбогенератора. В предпочтительных вариантах выполнения конструкции суммарная площадь отверстий в каждой перфорированной перегородке составляет от 0,4 до 0,5 от площади поперечного сечения камеры смешения.

Для управления работой установки используются средства измерения параметров работы турбогенератора, которые могут включать различные типы датчиков. С целью получения полной информации средства измерения включают, по меньшей мере, один датчик давления водорода, два датчика концентрации водорода и два акустических датчика. Датчик давления водорода устанавливается в полости генератора, заполненной охлаждающим водородом, а датчики концентрации водорода и акустические датчики - в камерах смешения между подшипником генератора и распределительным коллектором. Выходы датчиков соединяются с входами системы управления.

На основании данных, получаемых со средств измерений, система управления вырабатывает команду на включение и выключение системы подачи воды. При включении системы подачи воды осуществляется распыление парокапельных потоков в камерах смешения. Для управления подачей воды система подачи воды содержит управляемые электромагнитные жидкостные клапаны, установленные на питающих трубопроводах. Выходы системы управления соединены с входами управляемых жидкостных клапанов.

Возможны различные варианты использования резервуаров, входящих в состав системы подачи воды, в зависимости от вида электростанции и применяемого оборудования. При использовании турбогенератора с водородным охлаждением в составе оборудования атомной электростанции в качестве резервуара, заполненного водой, используется деаэратор второго водяного контура охлаждения ядерного реактора атомной электростанции. Вода в деаэраторах АЭС находится под абсолютным давлением ~0,7 МПа при температуре ~165C°. При использовании турбогенератора с водородным охлаждением в составе оборудования тепловой электростанции в качестве резервуара используется деаэратор водяного контура, который соединен с парогенератором тепловой электростанции.

Далее изобретение поясняется описанием конкретного примера конструкции установки, предназначенной для предотвращения горения и детонации водорода при работе турбогенератора с водородным охлаждением в составе оборудования АЭС с ядерным реактором ВВЭР-1000. На поясняющих чертежах изображено следующее:

на фиг. 1 - схема установки для предотвращения горения и детонации водорода (на схеме изображены продольные горизонтальные разрезы двух камер смешения водорода с парокапельной средой);

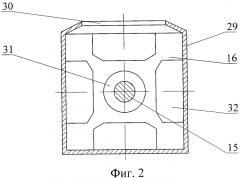

на фиг. 2 - поперечный разрез камеры смешения водорода с парокапельной средой в области размещения первой перфорированной перегородки;

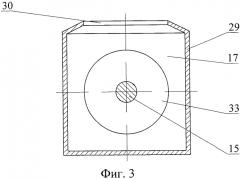

на фиг. 3 - поперечный разрез камеры смешения водорода с парокапельной средой в области размещения второй перфорированной перегородки;

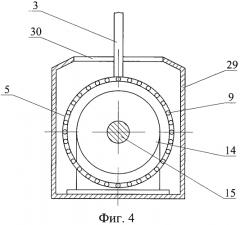

на фиг. 4 - поперечный разрез камеры смешения водорода с парокапельной средой в области размещения распределительного коллектора.

Установка, предназначенная для предотвращения горения и детонации водорода, содержит систему подачи воды с двумя резервуарами, в качестве которых используются деаэраторы 1 и 2 второго водяного контура охлаждения ядерного реактора ВВЭР-1000. Деаэраторы заполнены перегретой водой при абсолютном давлении ~0,65 МПа. Температура воды в деаэраторах 1 и 2 поддерживается на уровне ~165°C. Общий запас воды в двух деаэраторах составляет 323 т. Деаэраторы установлены на деаэраторной этажерке: первый деаэратор на высоте 31,2 м, а второй - на высоте 28,6 м относительно основания ядерного реактора.

Выходные патрубки деаэраторов 1 и 2 соединены через питающие трубопроводы 3 и 4, внутренний диаметр которых сотсавляет 180 мм, с кольцевыми распределительными коллекторами 5 и 6. На питающих трубопроводах установлены управляемые электромагнитные жидкостные клапаны 7 и 8 (ЭЖК). Каждый деаэратор соединен через питающий трубопровод через соответствующий ЭЖК с одним из распределительных коллекторов. На коллекторах 5 и 6 равномерно по окружности установлены 50 распылителей 9 парокапельных потоков. Диаметр выходных отверстий распылителей 9 составляет 15 мм. Распылители 9 представляют собой насадки, выполненные в виде короткого сопла с каналом цилиндрической формы. Длина канала сопла ~50 мм.

В состав установки входят две камеры смешения водорода с парокапельной средой. Первая камера 10 установлена между блоком турбин 12 и электрическим генератором 13. В полости корпуса камеры 10 между узлом опорного подшипника 14 и торцевой стенкой корпуса блока турбин 12 установлен первый кольцевой распределительный коллектор 5 с распылителями 9 парокапельных потоков. Коллектор 5 представляет собой замкнутый трубопровод с внутренним диаметром 150 мм, расположенный соосно участку вала 15 турбогенератора в вертикальной плоскости.

Коллектор 5 установлен в корпусе камеры 10 со стороны подшипника 14. Распылители 9 равномерно распределены вдоль коллектора 5 по окружности вокруг участка вала 15. Выходные каналы распылителей 9 ориентированы под острым углом к оси симметрии участка вала 15. Отверстия выходных каналов распылителей 9 обращены к торцевой стенке корпуса блока турбин 12. За счет этого обеспечивается схождение парокапельных потоков в части камеры 10, расположенной со стороны блока турбин 12. В рассматриваемом варианте конструкции оси симметрии выходных каналов распылителей 9 ориентированы под углом 10° к оси симметрии участка вала 15 турбогенератора.

Во внутренней полости камеры 10 установлены две перфорированные перегородки 16 и 17, которые ориентированы в вертикальной плоскости перпендикулярно оси симметрии участка вала 15. Суммарная площадь отверстий, выполненных в каждой из двух перфорированных перегородок 16 и 17, составляет 50% от площади поперечного сечения камеры 10.

Вторая камера 11 смешения водорода с парокапельной средой установлена между блоком возбудителей 18 и электрическим генератором 13 турбогенератора. Стенки камеры 11 выполняют также функцию шумопоглощающего корпуса турбогенератора. В полости корпуса камеры 11 между узлом опорного подшипника 19 и торцевой стенкой корпуса блока возбудителей 18 установлен второй кольцевой распределительный коллектор 6 с распылителями 9 парокапельных потоков. Форма выполнения коллектора 6 и его расположение в камере 11 аналогичны соответственно форме коллектора 5 и его расположению в камере 10.

Выходные каналы распылителей 9 ориентированы под углом 10° к оси симметрии участка вала 20. Отверстия выходных каналов распылителей 9 обращены к торцевой стенке корпуса блока возбудителей 18. За счет этого обеспечивается схождение парокапельных потоков в части камеры 11, расположенной со стороны блока возбудителей 18.

Во внутренней полости камеры 11 установлены две перфорированные перегородки 21 и 22, которые ориентированы в вертикальной плоскости перпендикулярно оси симметрии участка вала 20. Суммарная площадь отверстий, выполненных в каждой из двух перфорированных перегородок 21 и 22, составляет 50% от площади поперечного сечения камеры 11.

Для управления работой установки в автоматическом и полуавтоматическом режимах используется система управления 23 (СУ) и средства измерения рабочих параметров турбогенератора. Средства измерения включают датчик 24 давления водорода, установленный в полости генератора 13, заполненной водородом, два датчика контроля концентрации водорода и два акустических датчика, которые установлены в камерах 10 и 11. В первой камере 10 расположен первый датчик 25 концентрации водорода и первый акустический датчик 26. Датчики 25 и 26 расположены в непосредственной близости от вероятного места утечки водорода в первой камере: между распределительным коллектором 5 и узлом опорного подшипника 14. Во второй камере 11 установлен второй датчик 27 концентрации водорода и второй акустический датчик 28. Датчики 27 и 28 расположены вблизи от вероятного места утечки водорода во второй камере: между распределительным коллектором 6 и узлом опорного подшипника 19.

Выходы датчиков 24, 25, 26, 27 и 28 соединены с измерительными входами СУ 23. Выходы СУ 23 подключены к органам управления ЭЖК 7 и 8. СУ 23 предусматривает возможность вмешательства оператора в процесс управления работой установки.

В верхней части корпуса камеры 10 выполнено вентиляционное отверстие 30 (см. фиг. 2, 3 и 4 чертежей), предназначенное для вывода образующейся пароводородной смеси в пространство машинного зала. Площадь вентиляционного отверстия 30 в корпусе 29 составляет 4 м2. Аналогичное вентиляционное окно предусмотрено и в корпусе второй камеры 11. Для выведения из машинного зала пароводородовоздушной смеси, образующейся при смешении пароводородного потока с воздухом окружающей среды, в крыше сооружения выполнено открываемое вентиляционное окно площадью ~60 м2.

Первая перфорированная перегородка 16 расположена в камере 10 перед распылителями 9, установленными на коллекторе 5. Между перегородкой 16 и распределительным коллектором образована первая секция смешения водорода с парокапельной средой. Первая перфорированная перегородка 16 выполнена в виде плоской пластины с круглым осевым отверстием 31 и четырьмя периферийными отверстиями 32, образованными между внешней кромкой пластины 16 и внутренней поверхностью корпуса 29 (см. фиг. 2 чертежей). Суммарная площадь четырех периферийных отверстий 32 и кольцевого зазора между кромкой отверстия 31 и поверхностью участка вала 15 составляет ~50% от площади поперечного сечения камеры 10.

Перегородка 16 установлена перпендикулярно участку вала 15. Отверстие 31 расположено соосно участку вала 15 и образует с ним кольцевой зазор, обеспечивающий работу турбогенератора. Проход пароводородной смеси из первой во вторую секцию смешения водорода с парокапельной средой осуществляется через периферийные отверстия 32.

Вторая перфорированная перегородка 17 установлена в камере 10 между первой перегородкой 16 и торцевой стенкой блока турбин 12 перпендикулярно оси симметрии участка вала 15. Между перегородками 16 и 17 и торцевой стенкой блока турбин 12 образованы соответственно вторая и третья секции смешения водорода с парокапельной средой. Перегородка 17 выполнена в виде плоской пластины с круглым осевым отверстием 33 и установлена перпендикулярно участку вала 15 (см. фиг. 3 чертежей). Внешние кромки пластины 17 контактируют с внутренней поверхностью 29. Отверстие 33 расположено соосно участку вала 15 и образует с ним кольцевой зазор для прохода пароводородной смеси в третью секцию смешения водорода с парокапельной средой. Кольцевой зазор между кромками пластины 17 и поверхностью участка вала 15 обеспечивает также работу турбогенератора. Площадь кольцевого зазора между кромкой отверстия 33 и поверхностью участка вала 15 составляет ~50% от площади поперечного сечения камеры 10.

Аналогичным образом выполнены и расположены перфорированные перегородки 21 и 22 во второй камере 11, расположенной со стороны блока возбудителей 18. Первая секция смешения водорода с парокапельной средой образована между распределительным коллектором 6 и первой перфорированной перегородкой 21, вторая секция - между перфорированными перегородками 21 и 22, третья секция - между второй перфорированной перегородкой 22 и торцевой стенкой блока возбудителей 18.

Первая перфорированная перегородка 21 выполнена в виде плоской пластины с круглым осевым круглым отверстием и четырьмя периферийными отверстиями, образованными между внешней кромкой пластины и внутренней поверхностью корпуса второй камеры смешения. Суммарная площадь четырех периферийных отверстий и кольцевого зазора между кромкой круглого отверстия и поверхностью участка вала 20 составляет ~50% от площади поперечного сечения камеры 11.

Вторая перфорированная перегородка 22 выполнена в виде плоской пластины с круглым осевым отверстием. Пластины 21 и 22 установлены перпендикулярно участку вала 20. Осевые отверстия в пластинах 21 и 22 расположены соосно относительно оси симметрии участка вала 20. Площадь кольцевого зазора между кромкой отверстия 33 и поверхностью участка вала 20 составляет ~50% от площади поперечного сечения камеры 11.

Работа установки, изображенной на фиг. 1-3 чертежей, осуществляется следующим образом.

Возникновение нештатной ситуации при работе турбогенератора контролируется по параметрам, измеряемым с помощью датчиков 24-27. По показаниям датчика 24 определяется текущее давление водорода во внутренней полости генератора 13 и его отклонение от номинального штатного значения (0,5 МПа). На основании получаемых с датчика 24 данных определяется скорость падения давления водорода в корпусе генератора 13. С помощью датчиков 25 и 27 определяется концентрация водорода в камерах 10 и 11 соответственно. Поскольку датчики 25 и 27 установлены вблизи наиболее вероятных мест утечки водорода из генератора 13, на основании получаемых данных можно с высокой степенью достоверности оценить возможность возникновения нештатной ситуации в каждой из двух камер.

Для получения дополнительной информации об утечках водорода из корпуса генератора 13 используются акустические датчики 26 и 28, установленные в камерах 10 и 11. Датчики 26 и 28 контролируют интенсивность акустических колебаний, возникающих при истечении в окружающее пространство водорода из корпуса генератора 13 при нештатной работе турбогенератора. Возникновение акустических колебаний связано со звуковым истечением водорода из корпуса генератора 13 при начальном давлении водорода ~0,5 МПа. Согласно статистическим данным по аварийным ситуациям, связанным с работой турбогенератора, интенсивность выброса водорода из корпуса генератора 13 может достигать 0,2 кг/с.

По информации, получаемой с датчиков 24-28, о падении давления в корпусе генератора 13, росте концентрации водорода и интенсивных акустических колебаний вблизи подшипников 14 и 19 СУ 23 вырабатывает управляющий сигнал на включение системы подачи воды к распылителям 9. Команда на открытие ЭЖК 7 и/или 8 контролируется оператором. В зависимости от степени приближения сигналов, получаемых с датчиков 24-28, к пороговым значениям оператор может самостоятельно принимать решение о включении системы подачи воды и распылении парокапельных потоков в одной или в двух камерах 10 и 11 одновременно.

В случае ложного срабатывания системы управления в помещение машинного зала будет поступать только парокапельный поток, при этом не происходит аварийная остановка турбогенератора и экстренный сброс водорода из корпуса генератора 13. Таким образом, в отличие от известной системы экстренного сброса водорода, ложное включение установки предотвращения горения и детонации водорода не приведет к необратимым последствиям, а именно: к выходу из строя дорогостоящего вспомогательного оборудования и самого генератора.

Управляющий сигнал, вырабатываемый СУ 23, передается на органы управления ЭЖК 7 и/или 8 в зависимости от информации, получаемой с датчиков, размещенных в камерах 10 и 11. После открытия ЭЖК 7 и 8 перегретая вода, находящаяся при температуре ~165°C, подается из деаэраторов 1 и 2 под действием начального избыточного давления и гидростатического давления, обусловленного высотой установки деаэраторов относительно распределительных коллекторов 5 и 6. Из выходных патрубков деаэраторов 1 и 2 вода подается через питающие трубопроводы 3 и 4 в распределительные коллекторы 5 и 6, установленные в камерах 10 и 11. Общий расход воды из двух деаэраторов составляет 167 кг/с.

Распыление парокапельных потоков в камерах 10 и 11 производится с помощью распылителей 9, равномерно расположенных по окружности вокруг участков 15 и 20 вала турбогенератора. При истечении воды через каналы распылителей 9 в пространство камер 10 и 11 образуются направленные потоки тонкораспыленной воды и пара. Парообразование происходит за счет вскипания воды, подаваемой из деаэраторов 1 и 2, вследствие снижения статической составляющей давления в потоке при прохождении воды через каналы распылителей 9 и истечении потока в окружающее пространство. Снижение давления происходит от величины начального избыточного давления до уровня атмосферного давления.

В результате вскипания перегретой воды вместе с паром образуется мелкодисперсная фракция со средним размером капель от 30 до 50 мкм. Следует отметить, что наличие мелкодисперсной фракции в генерируемом газокапельном потоке оказывает дополнительное флегматизирующее воздействие на водородосодержащую смесь.

При ориентации выходных каналов распылителей 9 под острым углом (оптимальный уго