Измельчитель дисковый

Иллюстрации

Показать всеИзобретение предназначено для измельчения и гомогенизации листовых, мелкокусковых и волокнистых материалов в производстве строительных материалов, пищевой, фармацевтической, химической и сельскохозяйственной отраслях промышленности в циклах тонкого помола мокрым способом. Неподвижный диск (1) измельчителя соединен с загрузочным патрубком (2). Подвижный диск (3) установлен в опоре корпуса (5) с возможностью осевого перемещения для регулирования зазора между дисками и связан с приводом (6). Рабочая поверхность подвижного диска выполнена из набора стержневых элементов (9). Один конец стержневых элементов жестко закреплен. Свободный конец стержневых элементов обращен своим торцом к рабочей поверхности противоположного неподвижного диска под углом от 90° до 30° и направлен от центра к периферии с возможностью регулирования контакта с рабочей поверхностью неподвижного диска. Измельчитель содержит сливной патрубок (8). Изобретение повышает эффективность измельчения и упрощает конструкцию. 7 з.п. ф-лы, 7 ил.

Реферат

Предлагаемое изобретение относится к технологическому оборудованию для измельчения и гомогенизации листовых, мелкокусковых и волокнистых материалов преимущественно органического или техногенного происхождения и может быть использовано в промышленности строительных материалов, в пищевой, фармацевтической, химической и сельскохозяйственной отраслях в циклах тонкого помола предпочтительно по мокрому способу.

Известно устройство для измельчения волокнистых материалов, содержащее корпус, ротор, статор, крыльчатку, снабженную диском с отверстиями, корпус которой снабжен вставкой, сопряженной с плоскостью диска, имеющей сквозное отверстие, совмещающееся с отверстиями диска. (Патент РФ №2225258, Мкл В02С 19/06, опубл. 10.03.2004.)

Недостатками известного устройства являются: во-первых, достаточно сложная конструкция, эксплуатация которой сопряжена со значительными трудностями, обусловленными нестабильностью поведения дисперсного материала в рабочих зонах, во-вторых, высокая энергоемкость, связанная с большими потерями на трение в зонах разрушения, осуществляемого низкоэффективным способом и, в-третьих, низкая интенсивность измельчения, обусловленная отсутствием высокоградиентных механизмов разрушения, создающих необходимые контактные напряжения в рабочих зонах.

Известно также устройство для измельчения бумажной макулатуры, содержащее ротор с лопастями, смонтированный в перфорированном корпусе, имеющем отверстие для отвода измельченной массы путем отсоса в ячейке для ее приема, размещенная над ними на внешней поверхности перфорированного корпуса, средства для подачи макулатуры и отвода полимерной пленки, при этом ячейки для приема измельченной массы размещены собразованием замкнутого контура, выполненного из верхней и нижней частей, расположенных вертикально и разделенных между собой заслонкой, причем в нижней части размещен дополнительный ротор с лопастями, а верхняя и нижняя части имеют по одному патрубку для вывода измельченной массы, соединенному с ячейками для ее приема соответствующего замкнутого контура, верхняя часть замкнутого контура при этом снабжена ножевыми рейками, смонтированными на поверхности перфорированного корпуса. (Патент РФ №2054073, В02С 19/06, опубл. 10.02.1996.)

Недостатком этого устройства для измельчения является низкая степень измельчения, отсутствие возможности получения однородной композиционной смеси с введением в нее тонкодисперсных добавок-ингредиентов, а также высокая энергоемкость процесса измельчения и низкая производительность агрегата. Указанные недостатки обусловлены сложностью его конструкции и низкой эффективностью единичных актов воздействия рабочих элементов на обрабатываемый материал или композицию.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является дисковый диспергатор, состоящий из неподвижного верхнего диска, соединенного с загрузочной воронкой, подвижного вращающегося в корпусе нижнего диска, установленного с возможностью осевого перемещения для регулирования зазора между ними, причем нижний диск соединен с помощью муфты с валом электродвигателя (Горловский И.А., Козулин Н.А., Оборудование заводов лакокрасочной промышленности. Ленинград, Химия. Лен.отделение, 1980, стр. 327-328, рисунок XVII-25). Рабочий процесс дискового диспергатора характеризуется тем, что суспензия обрабатываемого материала подвергается обработке в щелевом зазоре между дисками. При этом на дисках сложно выполнить рабочие выступы для концентрации ударных нагрузок и обеспечить минимальный зазор между измельчающими поверхностями.

Недостатком известного устройства является низкая степень измельчения, не позволяющая обрабатывать достаточно крупные и неоднородные исходные компоненты. Устройство очень чувствительно к посторонним прочным или недробимым включениям, требует точной регулировки зазора между дисками, характеризуется значительной энергоемкостью процесса и низкой износостойкостью при обработке достаточно прочных и абразивных материалов.

Задачей пред,лагаемого изобретения является повышение эффективности измельчения материалов, упрощение конструкции, выполнение конструкции рабочих органов адаптивной по отношению к обрабатываемым компонентам по отдельности и в составе требуемой композиции.

Поставленная задача осуществляется за счет того, что в измельчителе дисковом, содержащем неподвижный диск, соединенный с загрузочным патрубком и подвижный диск, установленный в опоре корпуса с возможностью осевого перемещения для регулирования зазора между дисками и связанный с приводом, рабочая поверхность подвижного диска выполнена из набора стержневых элементов, концы которых с одной стороны жестко закреплены на подвижном диске, а вторые, свободные концы, обращены своими торцами к рабочей поверхности противоположного диска таким образом, что образуют с ней угол в пределах от 90° до 30° и направлены от центра к периферии.

Техническим результатом решения поставленной задачи является повышение эффективности измельчения путем интенсификации единичных актов разрушения частиц материала, упрощение конструкции измельчителя, а также повышение адаптивности рабочих органов по отношению к обрабатываемым материалам.

Сущностью предлагаемого технического решения является следующее.

По меньшей мере, одна из рабочих поверхностей (подвижного диска) выполнена из набора упруго-деформируемых элементов, одни концы которых жестко закреплены на диске, а вторые - обращены своими торцами к рабочей поверхности противоположного (неподвижного) диска, что обеспечивает создание большого числа рабочих зон и реализацию управляемого механизма воздействия на частицы измельчаемого материала. Оснащение одного из дисков измельчителя стержневыми элементами, выполненными в виде соответствующих наборов, например, щеток или набора щеточных секций, позволяет максимально увеличить число рабочих зон и интенсифицировать контактные напряжения, возникающие в частицах материала при воздействии на них торцов стержневых элементов. В вариантах реализации измельчителя, наборы стержневых элементов могут быть выполнены в виде торцевой щетки или набора щеточных секций с диаметром стержней 0,05-5,0 мм и свободной длиной 10-100 мм. Торцевые поверхности стержневых элементов в процессе работы контактируют с рабочей поверхностью неподвижного диска. При этом стержневые элементы могут быть выполнены из жгутовой или гофрированной проволоки. Для интенсификации процесса измельчения целесообразно также на рабочей поверхности неподвижного диска выполнить зубчатые выступы. Консольная установка стержневых элементов решает задачу адаптации их поведения под свойства обрабатываемых материалов и способствует их изгибу в виде постоянных колебаний, возникающих в силу пульсации и изменчивости внешних воздействий. Для лучшей циркуляции материала и вовлечения его в зоны измельчения под торцы стержневых элементов и поверхности неподвижного диска, последние смонтированы к ней под углом от 90° до 30° и направлены от центра к периферии. Выбор такого угла установки продиктован условиями захвата частиц и конструктивными возможностями монтажа наборов стержневых элементов на подвижном диске (выявлено опытным путем). В процессе измельчения осуществляется плоскопараллельное движение рабочих органов. При этом подлежащий обработке материал подается в рабочие зоны и подвергается интенсивному разрушению путем истирания, среза, сдвига и комбинаций из этих процессов. Варианты выполнения щеток расширяют конструктивную базу измельчителя, так как для различных материалов и решаемых технологических задач нужны соответствующие технические исполнения. Близким по сути задачам служат и варианты конструкций наборов стержневых элементов, собственно щеток, конструкций дисков, наборов секций из щеток, а также диаметров стержней, жгутов, их гофрирования и свободной длины стержней. Важное значение для целенаправленной подачи в зоны измельчения имеет признак, касающийся образования щелевого зазора между рабочими элементами конструкции. Торцевые поверхности стержневых элементов контактируют с рабочей поверхностью неподвижного диска. Деформационная способность стержней содействует интенсивной обработке материалов. Результатом такого влияния является стабильное воздействие на частицы исходных компонентов и их гарантированное измельчение или диспергирование. В процессе такого воздействия при установившемся режиме работы металлические поверхности разделены слоем обрабатываемого продукта, что обеспечивает их высокую износостойкость. Зубчатые выступы различных типов на неподвижном диске создают дополнительные условия для интенсификации процесса разрушения путем среза или сдвига, возникающих при взаимном перемещении рабочих элементов друг относительно друга.

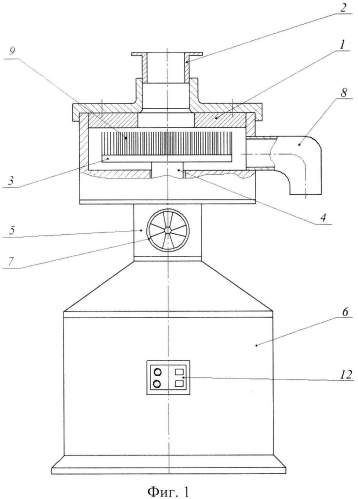

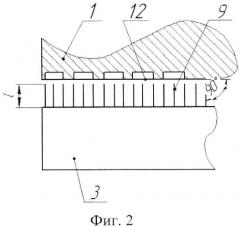

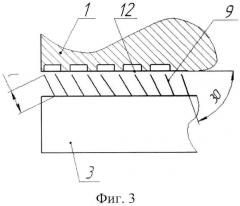

Сущность изобретения поясняется графическими материалами, где на фиг. 1 представлен общий вид измельчителя дискового; на фиг. 2 - вариант установки стержневых элементов под углом 90° к поверхности неподвижного диска; на фиг. 3 - то же, установка под углом 30°; на фиг. 4 - торцевая щетка; на фиг. 5 - выполнение измельчителя со щелевыми зазорами между рабочими элементами и поверхностями конструкции; на фиг. 6 - выполнение подвижного диска из набора щеточных секций, вид сверху; на фиг. 7 - вариант контактного взаимодействия торцов стержневых элементов подвижного диска с рабочей поверхностью неподвижного диска.

Измельчитель дисковый включает неподвижный диск 1, соединенный с загрузочным патрубком 2, подвижный диск 3, установленный на валу 4 в опоре корпуса 5 и приводимый во вращение от электродвигателя 6. Для изменения зазора между рабочими элементами и поверхностями агрегата предусмотрен регулировочный винт 7. Выгрузка обработанного продукта производится через разгрузочный патрубок 8 (фиг.1).

Основной узел конструкции - подвижный диск выполнен из стержневых элементов 9, один конец которых жестко закреплен на диске 3, а второй, свободный, обращен своим торцом к рабочей поверхности неподвижного диска 1 и может быть в виде торцевой щетки 10 (фиг.4) или состоять из набора щеточных секций 11 (фиг.6). При этом его можно изготовить из набора проволочных стержней, жгутовой или гофрированной проволоки. На рабочей поверхности неподвижного диска 1 выполнены зубчатые выступы 12 (фиг.2). Измельчитель дисковый для управления его работой имеет пульт управления 13.

Измельчитель дисковый работает следующим образом.

Посредством пульта управления 13 включается электродвигатель 6 и через вал 4, установленный с возможностью вращения в опоре корпуса 5, приводит во вращение подвижный диск 3. Через загрузочный патрубок 2 в рабочее пространство измельчителя подается исходный материал в виде грубодисперсной суспензии и, попадая в рабочие зоны между торцами и свободными концами стержневых элементов подвижного диска 3 и рабочей поверхностью неподвижного диска 1, подвергается интенсивному разрушению, преимущественно путем истирания. Под действием центробежных сил обрабатываемый материал из центральной части рабочей камеры продавливается через большое количество стержневых элементов 9 в окрестностях их свободных концов и выбрасывается из рабочего пространства в виде готового для последующего использования продукта, затем отводится из агрегата через разгрузочный патрубок 8 (фиг.1)

Наибольшая интенсивность процесса измельчения будет происходить в том случае, когда торцевые поверхности стержневых элементов подвижного диска 3 принудительно прижимаются к рабочей поверхности неподвижного диска 1(фиг.7). При этом обрабатываемый материал, являющийся менее прочным и более мягким, чем материал из которого изготовлены измельчающие органы, служит своеобразной смазкой. Одним из интенсификаторов процесса является выполнение на неподвижном диске 1 зубчатых выступов 12 (фиг.2). По мере необходимости настройки агрегата на нужный режим работы или проведения регламентных и ремонтных работ эти операции выполняются с помощью регулировочного винта 7 (фиг.1). После завершения работы внутреннюю полость аппарата необходимо очистить и промыть водой.

Техническим результатом от применения предлагаемого устройства являются следующие показатели: во-первых, устройство позволяет получать продукт высокого качества, за счет совмещения в рабочем модуле гомогенизации, механоактивации и возможности приточно-циркуляционного режима работы; во-вторых, настоящим техническим исполнением реализуется максимально простая конструкция, основанная на применении щеток; в-третьих, конструкция отличается универсальностью, обладает защитой при попадании в рабочую зону недробимых включений; в четвертых, рабочий процесс измельчителя характеризуется минимальным энергопотреблением, так как при максимальном количестве участвующих в разрушении материала измельчающих элементов время нахождения продукта в рабочей камере минимально.

Кроме того, измельчитель имеет повышенную износостойкость, что связано с высокой твердостью проволочных стержневых элементов и однородностью этих свойств по их длине, конструкция характеризуется высокой ремонтопригодностью и отличается высокой адаптивностью по отношению к перерабатываемому материалу.

Таким образом, задача, стоящая перед изобретением, решена.

Рациональной областью использования разработанного измельчителя дискового является, прежде всего, переработка грубодисперсных материалов по мокрому способу, в том числе с участием труднообрабатываемых частиц и с жесткими реологическими условиями обработки, при производительности от 100 до 3000 кг/час.

1. Измельчитель дисковый, содержащий неподвижный диск, соединенный с загрузочным патрубком, подвижный диск, установленный в опоре корпуса с возможностью осевого перемещения для регулирования зазора между ними, связанный с приводом, и сливной патрубок, отличающийся тем, что рабочая поверхность подвижного диска выполнена из набора стержневых элементов, один конец которых жестко закреплен на диске, а второй, свободный конец, обращен своим торцом к рабочей поверхности противоположного неподвижного диска таким образом, что образует с ней угол в пределах от 90° до 30°, направлен от центра к периферии и имеет возможность регулируемого контакта с рабочей поверхностью неподвижного диска.

2. Измельчитель дисковый по п.1, отличающийся тем, что торцевые поверхности стержней подвижного диска и рабочая поверхность неподвижного диска образуют между собой щелевой зазор, уменьшающийся от центра к периферии.

3. Измельчитель дисковый по п.1, отличающийся тем, что подвижный диск выполнен в виде торцевой щетки.

4. Измельчитель дисковый по п.1, отличающийся тем, что подвижный диск выполнен в виде набора щеточных секций.

5. Измельчитель дисковый по пп.1, 3 или 4, отличающийся тем, что стержневые элементы выполнены из гофрированной проволоки.

6. Измельчитель дисковый по пп.1, 3 или 4, отличающийся тем, что щетка подвижного диска выполнена из жгутовой проволоки.

7. Измельчитель дисковый по п.1, отличающийся тем, что стержневые элементы выполнены диаметром от 0,05-5,0 мм и свободной длиной 10-100 мм.

8. Измельчитель дисковый по п.1, отличающийся тем, что на рабочей поверхности неподвижного диска выполнены зубчатые выступы.