Задержка формы для увеличения давления при формовании контейнера

Иллюстрации

Показать всеСпособ формования контейнера с использованием среды включает размещение пластиковой преформы в полости формы с образованием полостью формы первой конфигурации и первого объема, нагнетание среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль, приведение в действие полости формы для обеспечения второй конфигурации и второго объема, при этом второй объем меньше первого объема, поэтому второе давление среды в пластиковой преформе превышает первое давление среды. Нагнетаемая среда является жидкостью, а способ включает уменьшение полости формы при одновременном уплотнении жидкости во избежание ее выхода из полости формы. Способ формования контейнера с использованием среды включает размещение пластиковой преформы в полости формы, закрывание и уплотнение полости формы с образованием полостью формы первой конфигурации и первого объема, так что участок основания полости формы находился в первом положении, нагнетание среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль у полости формы, и перемещение участка основания полости формы в положение сжатия с образованием второй конфигурации и второго объема полости формы, так что второй объем меньше первого объема. Использование данной группы изобретений позволяет обеспечить упрощение процесса формования без потери давления и производительности формования. 2 н и 22 з.п.ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение, в общем, относится к формам для наполнения контейнеров продуктом, например жидким продуктом. В частности, это описание относится к формам для наполнения выдувных контейнеров из полиэтилентерефталата (PET) и способам их использования для сведения к минимуму загрязнения машины во время наполнения.

Уровень техники

В этом разделе приводятся предварительные сведения, касающиеся настоящего изобретения в контексте существующего уровня техники.

Как следствие экологических и других проблем пластиковые контейнеры, в частности контейнеры из полиэфира и еще в большей степени контейнеры из полиэтилентерефталата (PET), в настоящее время все шире используются для упаковывания многих продуктов, ранее поставлявшихся в стеклянных контейнерах. Изготовители и предприятия, на которых выполняется наполнение контейнеров, а также потребители высоко ценят РЕТ-контейнеры за небольшой вес, невысокую стоимость, пригодность к вторичной переработке и возможность изготовления в больших количествах.

Использование пластиковых контейнеров, формованных с раздувом, стало обычной практикой при упаковывании множества продуктов. PET представляет собой кристаллизуемый полимер, т.е. он существует в аморфной форме или полукристаллической форме. Способность РЕТ-контейнера сохранять целостность материала относится к процентному содержанию РЕТ-контейнера в кристаллической форме, что также известно, как «кристалличность» РЕТ-контейнера. Следующее уравнение определяет процентное содержание кристалличности как объемной доли:

где ρ - плотность РЕТ-материала, ρa - плотность чисто аморфного РЕТ-материала (1,333 г/ см3) и ρс - плотность чисто кристаллического РЕТ-материала (1,455 г/см3).

Изготовители контейнеров используют механическую обработку и тепловую обработку для увеличения кристалличности РЕТ-полимера контейнера. Механическая обработка включает в себя ориентацию аморфного материала для обеспечения деформационного упрочнения. Эта обработка обычно включает в себя ориентацию PET-преформы, полученной литьем под давлением, вдоль продольной оси и расширение РЕТ-преформы вдоль поперечной или радиальной оси для образования РЕТ-контейнера. Эта комбинация способствует тому, что изготовители определяют двухосевую ориентацию молекулярной структуры в контейнере. Изготовители РЕТ-контейнеров в настоящее время используют механическую обработку для производства РЕТ-контейнеров, имеющих приблизительно 20% кристалличность боковой стенки контейнера.

Тепловая обработка предусматривает нагрев материала (или аморфного, или полукристаллического) для способствования росту кристаллов. В аморфном материале тепловая обработка РЕТ-материала приводит к получению сферолитной морфологии, что препятствует пропусканию света. Другими словами, готовый кристаллический материал является непрозрачным, что является нежелательным. Однако тепловая обработка, используемая после механической обработки, приводит к получению более высокой кристалличности и надлежащей прозрачности тех участков контейнера, которые имеют двухосевую молекулярную ориентацию. Тепловая обработка контейнера из ориентированного PET, которая известна как отверждение при нагревании, обычно включает в себя формование с раздувом РЕТ-преформы возле формы, нагретой до температуры приблизительно 250-350°F (приблизительно 121-177°С), и удерживание выдутого контейнера возле нагретой формы приблизительно 2 - 5 с. Изготовители РЕТ-бутылок для соков, которые должны наполняться приблизительно при температуре 185°F (85°С), в настоящее время используют отверждение при нагревании для производства РЕТ-бутылок, имеющих общую кристалличность приблизительно 25-35%.

Раскрытие изобретения

Согласно изобретению предложен способ формования контейнера с использованием среды, включающий:

размещение пластиковой преформы в полости формы, при этом полость формы образует первую конфигурацию и первый объем;

нагнетание среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль;

и приведение в действие полости формы с образованием второй конфигурации и второго объема, при этом второй объем меньше первого объема, поэтому второе давление среды в пластиковой преформе превышает первое давление среды,

при этом нагнетаемая среда является жидкостью, а способ включает уменьшение объема полости формы при одновременном уплотнении жидкости во избежание ее выхода из полости формы.

Способ может включать приведение в действие полости формы для образования второй конфигурации и второго объема, содержащее перемещение участка основания полости формы из убранного положения в положение сжатия для варьирования полости формы от первого объема до второго объема, при этом перемещение создает усилие сжатия, прикладываемое к пластиковой преформе.

Приведение в действие полости формы для образования второй конфигурации и второго объема предпочтительно содержит уплотнение полости формы, в общем, для препятствования вытеканию среды из полости формы и перемещение участка основания полости формы из убранного положения в сжатое положение для варьирования полости формы от первого объема до второго объема

Приведение в действие полости формы для образования второй конфигурации и второго объема предпочтительно содержит механическое перемещение участка основания полости формы в сжатое состояние для варьирования полости формы от первого объема до второго объема.

Приведение в действие полости формы для образования второй конфигурации и второго объема выполняется после нагнетания среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль.

Приведение в действие полости формы для образования второй конфигурации и второго объема выполняется в заданное время после нагнетания среды в пластиковую формы при первом давлении среды для достижения заданного скачка давления среды.

Предпочтительно заданное время составляет примерно менее 2 с.

Заданное время может составлять примерно менее 0,3 с.

Второй объем примерно на 0,1-5% меньше первого объема.

Приведение в действие полости формы для образования второй конфигурации и второго объема происходит в течение временного интервала примерно от 0,02 с примерно до 0,2 с.

Предпочтительно приведение в действие полости формы для образования второй конфигурации и второго объема происходит в течение временного интервала, составляющего примерно 0,075 с.

Нагнетание среды в пластиковую преформу при первом давлении среды, вынуждающее пластиковую преформу образовывать расширенный профиль, содержит нагнетание среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль, имеющий объем менее 99% от объема полости формы.

Нагнетание среды в пластиковую преформу при первом давлении среды, вынуждающее пластиковую преформу образовывать расширенный профиль, содержит нагнетание среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль, имеющий объем более 90% и менее 99% от объема полости формы.

Вариантом реализации изобретения является способ формования контейнера с использованием среды, включающий:

размещение пластиковой преформы в полости формы;

закрывание и уплотнение полости формы, при этом полость формы образует первую конфигурацию и первый объем, так чтобы участок основания полости формы находился в первом положении;

нагнетание среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль у полости формы; и

перемещение участка основания полости формы в положение сжатия с образованием второй конфигурации и второго объема полости формы, при этом второй объем меньше первого объема, поэтому второе давление среды в пластиковой преформе превышает первое давление среды.

Перемещение участка основания полости формы в положение сжатия содержит механическое перемещение участка основания полости формы в положение сжатия для варьирования полости формы от первого объема до второго объема.

Перемещение участка основания полости формы в положение сжатия выполняется после нагнетания среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль у полости формы.

Перемещение участка основания полости формы в положение сжатия выполняется в заданное время после нагнетания среды в пластиковую формы при первом давлении среды для достижения заданного скачка давления среды.

Заданное время составляет примерно менее 2 с.

Предпочтительно заданное время составляет примерно менее 0,3 с.

Второй объем примерно на 0,1-5% меньше первого объема.

Перемещение участка основания полости в положение сжатия происходит в течение временного интервала примерно от 0,02 с примерно до 0,2 с.

Предпочтительно перемещение участка основания полости в положение сжатия происходит в течение временного интервала, составляющего примерно 0,075 с.

Нагнетание среды в пластиковую преформу при первом давлении среды, вынуждающее пластиковую преформу образовывать расширенный профиль, содержит нагнетание среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль, имеющий объем менее 99% от объема полости формы.

Нагнетание среды в пластиковую преформу при первом давлении среды, вынуждающее пластиковую преформу образовывать расширенный профиль, содержит нагнетание среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль, имеющий объем более 90% и менее 99% от объема полости формы.

Другие области применимости станут понятными из приведенного ниже описания. Описание и конкретные примеры, касающиеся сущности изобретения, предназначены только для пояснения и не ограничивают объем настоящего изобретения.

Краткое описание чертежей

Описанные здесь чертежи служат только для пояснения к выбранным вариантам выполнения, а не всем возможным внедрениям, и не предназначены для ограничения объема настоящего изобретения.

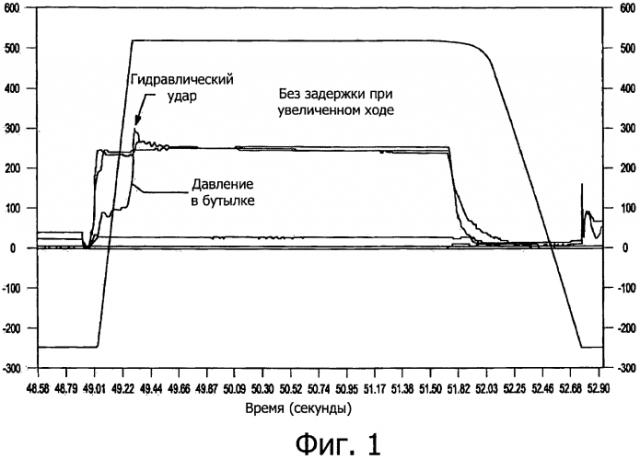

Фиг. 1 - график, показывающий давление в зависимости от времени в отношении давления среды в контейнере, формуемом обычным способом; и

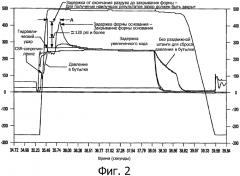

Фиг. 2 - график, показывающий давление в зависимости от времени в отношении давления среды в контейнере, формуемом согласно принципам настоящего изобретения.

Соответствующие ссылочные номера указывают соответствующие части на всех чертежах.

Осуществление изобретения

Ниже приводится более подробное описание примерных вариантов выполнения со ссылкой на приложенные чертежи. Примерные варианты выполнения позволяют представить подробное описание и полный объем изобретения специалистам в этой области. Многочисленные отличительные характеристики, такие как примеры конкретных компонентов, устройств и способов, обеспечивают полное понимание вариантов выполнения настоящего изобретения. Специалистам в этой области должно быть понятно, что не требуется использовать отличительные характеристики, что примерные варианты могут быть внедрены во множестве различных форм, и что они не должны истолковываться как ограничивающие объем изобретения.

Используемая терминология предназначена только для описания конкретных примерных вариантов выполнения и не является ограничивающей. Используемые здесь формы единственного числа «а», «an» и «the» также могут включать в себя формы множественного числа, если контекст ясно не указывает иное. Термины «содержит», «содержащий», «включающий в себя» и «имеющий» являются инклюзивными и устанавливают наличие заявленных отличительных характеристик, целых чисел, этапов, операций, элементов и/или компонентов, но не исключают наличие или добавление одной или нескольких других характеристик, целых чисел, этапов, операций, элементов, компонентов и/или групп. Описанные здесь этапы способа, процессы и операции не рассматриваются как требующие выполнения в конкретном порядке, как описывается или поясняется, если порядок выполнения не указан особо. Также следует понимать, что могут использоваться дополнительные или альтернативные этапы.

Когда упоминается, что элемент или слой «соединен» с другим элементом или слоем, он может быть соединен с другим элементом или слоем непосредственно или могут присутствовать промежуточные элементы или слои. В отличие от этого, когда упоминается, что элемент «непосредственно соединен» с другим элементом или слоем, промежуточные элементы или слои отсутствуют. Другие слова, используемые для описания взаимосвязи между элементами, должны интерпретироваться аналогичным образом (например, «между» в сравнении с «непосредственно между», «примыкающий» в сравнении с «непосредственно примыкающий» и т.д.). Используемый здесь термин «и/или» включает в себя любые и все комбинации одного или нескольких из перечисленных здесь терминов.

Несмотря на то, что термины «первый», «второй», «третий» и т.д., могут использоваться здесь для описания различных элементов, компонентов, областей, слоев и/или секций, эти элементы, компоненты, области, слои и/или секции не должны ограничиваться этими терминами. Эти термины могут использоваться только для распознавания одного элемента, компонента, области, слоя или секции от другой области, слоя или секции. Используемые здесь термины, такие как «первый», «второй» и другие цифровые термины, не подразумевают последовательность или порядок, если иное ясно не следует из контекста. Таким образом, первый элемент, компонент, область, слой или секция, описанные ниже, могли быть обозначены как второй элемент, компонент, область, слой или секция без отклонения от описания примерных вариантов выполнения.

Термины, обозначающие пространственные соотношения, например «внутренний», «наружный», «под», «ниже», «нижний», «над», «верхний» и т.п., могут использоваться здесь для облегчения описания взаимосвязи одного элемента или отличительной характеристики с другим элементом (элементами) или характеристикой (характеристиками), как показано на фигурах. Термины, обозначающие пространственные соотношения, могут содержать в себе различные ориентации устройства во время использования или выполнения операции в добавление к ориентации, представленной на фигурах. Например, если устройство на фигурах перевернуто, элементы, описанные как элементы, находящиеся «ниже» или «под» другими элементами или компонентами, будут расположены «над» другими элементами или компонентами. Таким образом, термин «ниже» может содержать в себе расположение элемента как «над», так и «ниже» другого элемента. Устройство может быть ориентировано иным образом (повернуто на 90° или расположено в другой ориентации), и описание используемых здесь пространственных соотношений интерпретируются соответствующим образом.

Настоящее изобретение предлагает устройство выдувной формы и способ его использования для увеличения давления формования при формовании контейнеров. Конструкция выдувной формы и способ по настоящему изобретению, отличающиеся от обычных форм и способов, обеспечивают повышение давления среды в формуемом контейнере с целью усовершенствования производства.

Как подробно описано ниже, профиль формы по настоящему изобретению и формуемый контейнер могут быть образованы по любому из ряда вариантов. В качестве неограничивающего примера форма по настоящему изобретению может удерживать один или несколько из множества контейнеров и использоваться для содержания ряда сред и продуктов, таких как напитки, пища, материалы горячей расфасовки, материалы холодной расфасовки, асептические средства, газированные среды или воздух.

Предполагается, что размер и точный профиль формы зависят от размера контейнера и необходимых рабочих параметров. В описываемой конструкции могут быть предусмотрены изменения. Согласно некоторым вариантам выполнения также предусматривается, что форма может содержать различные отличительные характеристики для использования с контейнерами, имеющими характеристики или области вакуумного поглощения, такие как панели, ребра, пазы, углубления и т.п.

Настоящее изобретение относится к формованию цельных пластиковых контейнеров, например, из полиэтилентерефталата (PET), РР, полиэтилена или любой другой термопластичной смолы, которая может формоваться раздувом под давлением. В общем, эти контейнеры после формования образуют корпус, который включает в себя верхний участок, имеющий цилиндрическую боковую стенку, образующую венчик. Как одно целое с венчиком образован участок плечика, продолжающийся вниз. Участок плечика переходит в участок боковой стенки и обеспечивает переход между венчиком и участком боковой стенки. Участок боковой стенки продолжается вниз от участка плечика к участку дна, имеющему дно. В некоторых вариантах выполнения верхний переходный участок может быть образован на переходе между участком плечика и участком боковой стенки. В некоторых вариантах выполнения нижний переходный участок может быть образован на переходе между участком дна и участком боковой стенки.

Типовой контейнер также может иметь горлышко. Горлышко может иметь очень небольшую высоту, т.е. может быть небольшим удлинением, идущим от венчика, или достаточную высоту, продолжающуюся между венчиком и участком плечика. Верхний участок может образовывать отверстие. Несмотря на то, что контейнер показан как контейнер для напитков и контейнер для пищевых продуктов, предполагается, что контейнеры, имеющие различные профили, например боковых стенок и отверстий, могут быть выполнены согласно принципам настоящего изобретения.

Венчик пластикового контейнера может включать в себя резьбовую область, имеющую резьбу, нижний выступ уплотнения и опорное кольцо. Резьбовая область предусматривает средство для крепления крышки или колпачка с подобной резьбой (не показано). Альтернативные варианты могут включать в себя другие пригодные устройства, которые входят в зацепление с венчиком пластикового контейнера, например крышку, устанавливаемую с натягом, или защелкивающуюся крышку или термозапечатывание или, например, другие средства закрывания контейнера. Соответственно крышка или колпачок (не показано) входит в зацепление с венчиком и предпочтительно обеспечивает герметичное закрывание пластикового контейнера. Крышка или колпачок (не показано) предпочтительно изготовлены из пластика или металла, обычно применяемого для производства крышек, и пригодны для последующей тепловой обработки или противодействия давлениям, которые создаются в продукте и в ходе процесса для наполнения контейнера.

Контейнер может формоваться согласно принципам настоящего изобретения. Исполнение преформы включает в себя опорное кольцо, которое может использоваться для поддержки или ориентации преформы на различных этапах изготовления. Например, преформа может поддерживаться опорным кольцом, и опорное кольцо может использоваться для размещения преформы в полости формы или опорное кольцо может использоваться для поддержки промежуточного формованного контейнера. Вначале преформа может быть помещена в полость формы таким образом, чтобы опорное кольцо захватывалось у верхнего конца полости формы. В общем, полость формы имеет внутреннюю поверхность, соответствующую требуемому наружному профилю выдувного контейнера. В частности, полость формы по настоящему изобретению определяет область формования корпуса, дополнительную область формования колпачка и дополнительную область формования отверстия. После формования результирующей конструкции, именуемой далее как промежуточный контейнер, колпачок, образующийся в области формования колпачка, может быть отделен и сдан в отходы. Использование области формования колпачка и/или области формования отверстия не является обязательным во всех способах формования.

Согласно примеру преформа, нагретая до температуры приблизительно 190-250°F (приблизительно 88-121°С) (указано для PET, при этом для альтернативных материалов действуют другие диапазоны в зависимости от выбранного материала), помещается в машину в полость формы. Полость формы может быть нагрета приблизительно до 250-350°F (приблизительно 121-177°С) (или ниже или выше, в зависимости от смолы, процесса и требуемого готового продукта). В некоторых вариантах выполнения внутреннее устройство с раздвижной штангой растягивает или удлиняет нагретую преформу в полости формы до длины, приблизительно равной длине промежуточного контейнера, тем самым молекулярно ориентируя полиэфир в осевом направлении, в общем, соответствующем центральной продольной оси контейнера. В то время как раздвижная штанга удлиняет преформу среда, имеющая давление 300-600 psi (2,07-4,14 МПа), способствует удлинению преформы в осевом направлении и в расширении преформы в направлении вдоль окружности или в кольцевом направлении, по существу, вынуждая материал соответствовать профилю полости формы и также молекулярно ориентируя материал в направлении, в общем, перпендикулярном осевому направлению, тем самым определяя двухосную молекулярную ориентацию материала в большей части промежуточного контейнера. Сжатый воздух удерживает большей частью молекулярно ориентированный материал у полости формы в течение приблизительно 1 - 5 с перед удалением промежуточного контейнера из полости формы. Этот процесс известен как отверждение при нагревании и позволяет получить термостойкий контейнер, пригодный для наполнения продуктом при высоких температурах.

В некоторых вариантах выполнения жидкость под давлением может нагнетаться в преформу для получения окончательного профиля преформы. Для достижения требуемого окончательного профиля давление среды должно выбираться достаточно высоким, чтобы преоформа распределялась по всем участкам полости формы. В зависимости от формуемого контейнера и сложности требуемого профиля может потребоваться увеличенное давление среды. Однако достижение такого увеличенного давления среды может потребовать дорогостоящей модернизации насосов и необходимого оборудования.

Однако согласно принципам настоящего изобретения увеличенное давление среды может быть достигнуто за счет механического приведения формы в действие. Другими словами, согласно принципам настоящего изобретения во время наполнения жидкостью и процесса формования участок формы, например механизм основания, может отводиться или иным образом перемещаться от преформы для увеличения внутреннего объема формы. При формовании контейнера давление в контейнере начинает повышаться под действием давления формующей среды. Когда процесс раздува контейнера приближается к концу (потенциальное завершение скачка давления из-за гидравлического удара), механизм основания или другой участок формы может быть приведен в действие для уменьшения объема полости формы при одновременном уплотнении среды во избежание ее выхода из полости формы. Объемное смещение (т.е. уменьшение) полости формы повышает давление среды в преформе контейнера в полости формы, когда форма перемещается из убранного положения в положение сжатия. Таким образом, давление среды в преформе контейнера механически увеличивается за счет уменьшенного объемного смещения полости формы, что приводит к тому, что внутреннее давление среды в полости формы, по существу, превышает давление, которое могло бы быт достигнуто просто за счет производительности насоса при перекачивании среды. Другими словами, согласно принципам настоящего изобретения насосы для перекачивания среды, используемые для перекачивания среды в полости формы, могут иметь меньшие размеры и более низкую стоимость без уменьшения давления среды. Давление среды все еще достигается за счет механического объемного смещения полости формы. Настоящее изобретение обеспечивает снижение расходов при закупке оборудования без потери давления и производительности формования.

На графиках из Фиг. 1 и 2 показано использование принципов настоящего изобретения и обеспечение увеличенного давления среды. С помощью неограничивающего примера можно видеть, что конечное давление среды по настоящему изобретению (Фиг. 2) может быть выше примерно на 120 psi по сравнению со способами, в которых не используется способ увеличенного хода. Однако следует отметить, что в некоторых вариантах выполнения желательно свести к минимуму время между завершением нагнетания среды и началом закрывания формы, в общем обозначенное как разность А по времени (Фиг. 2). В некоторых вариантах выполнения было установлено, что разность А по времени может быть меньше примерно 2 с, и в некоторых вариантах выполнения, как показано на Фиг. 2, эта разность А по времени может быть меньше примерно 0,3 с. В некоторых вариантах выполнения разность А по времени может быть измерена от пикового значения скачка давления из-за гидравлического удара до пикового значения увеличенного хода формы.

В некоторых вариантах выполнения было установлено, что для достижения требуемого увеличенного давления среды в преформе или контейнере перемещение механизма основания может составлять примерно от 10 мм примерно до 15 мм. Несмотря на то, что для контейнеров различной конструкции могут быть приемлемыми диапазоны перемещения выше и ниже указанного диапазона, диапазон 10-15 мм для типового круглого контейнера 64 унции имеет преимущества по настоящему изобретению. В этом отношении перемещение механизма основания обеспечивает уменьшение объема примерно на 0,14%. Однако это уменьшение объема может варьироваться примерно от 0,1% примерно до 5%. Во многих случаях расстояние и продолжительность перемещения оказывает прямое влияние на качество готового контейнера. В некоторых вариантах выполнения механизм основания приводится в действие до того, как основание будет полностью отформовано и охлаждено или не сможет формоваться для получения требуемого профиля. Это приведение в действие имеет место в момент, когда контейнер отформован более чем на 90% и менее чем на 100%. В некоторых вариантах выполнения эта операция позволяет обеспечить конечное давление примерно 40 бар или в диапазоне примерно от 20 бар примерно до 80 бар. Временной интервал перемещения механизма основания от начала приведения в действие механизма основания до завершения может составлять примерно 0,02-0,2 с или, в частности, примерно 0,075 с.

В некоторых вариантах выполнения по настоящему изобретению способ формования контейнера с использованием среды может содержать: (а) размещение пластиковой преформы в полости формы; (b) закрывание и уплотнение полости формы (и сопла для выдувания), так чтобы полость формы образовывала первую конфигурацию и первый объем, и участок основания полости формы находился в первом положении, (с) нагнетание среды в пластиковую преформу при первом давлении среды, вынуждая пластиковую преформу образовывать расширенный профиль у полости формы; и (d) перемещение участка основания полости формы в положение сжатия с образованием второй конфигурации и второго объема полости формы. Второй объем меньше первого объема, поэтому второе давление среды в пластиковой преформе превышает первое давление среды. В некоторых вариантах выполнения этап перемещения участка основания полости формы в положение сжатия включает в себя механическое перемещение участка основания полости формы в сжатое состояние для варьирования полости формы от первого объема до второго объема. В некоторых вариантах выполнения этап перемещения участка основания полости формы в положение сжатия выполняется после этапа нагнетания среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль у полости формы. В некоторых вариантах выполнения этап перемещения участка основания полости формы в положение сжатия выполняется в заданное время после нагнетания среды в пластиковую преформу. Это заданное время может быть меньше примерно 2 с или даже меньше примерно 0,3 с. В некоторых вариантах выполнения второй объем может быть примерно на 0,1-5% меньше первого объема.

Представленные выше варианты выполнения предназначены для пояснения и описания. Предполагается, что они не являются исчерпывающими и не ограничивают изобретение. Отдельные элементы или отличительные характеристики конкретного варианта выполнения, в общем, не ограничиваются до этого конкретного варианта выполнения и, когда применимо, являются равнозначными и могут использоваться в выбранном варианте выполнения, даже если он специально не показан и не описан. Также может быт предусмотрено множество вариантов. Такие варианты не рассматриваются как отклонение от изобретения, и предполагается, что все такие модификации входят в объем изобретения.

1. Способ формования контейнера с использованием среды, включающий:размещение пластиковой преформы в полости формы, при этом полость формы образует первую конфигурацию и первый объем;нагнетание среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль;и приведение в действие полости формы с образованием второй конфигурации и второго объема, при этом второй объем меньше первого объема, поэтому второе давление среды в пластиковой преформе превышает первое давление среды,при этом нагнетаемая среда является жидкостью, а способ включает уменьшение объема полости формы при одновременном уплотнении жидкости во избежание ее выхода из полости формы.

2. Способ по п. 1, при котором приведение в действие полости формы для образования второй конфигурации и второго объема содержит перемещение участка основания полости формы из убранного положения в положение сжатия для варьирования полости формы от первого объема до второго объема, при этом перемещение создает усилие сжатия, прикладываемое к пластиковой преформе.

3. Способ по п. 1, при котором приведение в действие полости формы для образования второй конфигурации и второго объема содержит уплотнение полости формы, в общем, для препятствования вытеканию среды из полости формы и перемещение участка основания полости формы из убранного положения в сжатое положение для варьирования полости формы от первого объема до второго объема.

4. Способ по п. 1, при котором приведение в действие полости формы для образования второй конфигурации и второго объема содержит механическое перемещение участка основания полости формы в сжатое состояние для варьирования полости формы от первого объема до второго объема.

5. Способ по п. 1, при котором приведение в действие полости формы для образования второй конфигурации и второго объема выполняется после нагнетания среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль.

6. Способ по п. 1, при котором приведение в действие полости формы для образования второй конфигурации и второго объема выполняется в заданное время после нагнетания среды в пластиковую формы при первом давлении среды для достижения заданного скачка давления среды.

7. Способ по п. 6, при котором заданное время составляет примерно менее 2 с.

8. Способ по п. 6, при котором заданное время составляет примерно менее 0,3 с.

9. Способ по п. 1, при котором второй объем примерно на 0,1-5% меньше первого объема.

10. Способ по п. 1, при котором приведение в действие полости формы для образования второй конфигурации и второго объема происходит в течение временного интервала примерно от 0,02 с примерно до 0,2 с.

11. Способ по п. 1, при котором приведение в действие полости формы для образования второй конфигурации и второго объема происходит в течение временного интервала, составляющего примерно 0,075 с.

12. Способ по п. 1, при котором нагнетание среды в пластиковую преформу при первом давлении среды, вынуждающее пластиковую преформу образовывать расширенный профиль, содержит нагнетание среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль, имеющий объем менее 99% от объема полости формы.

13. Способ по п. 1, при котором нагнетание среды в пластиковую преформу при первом давлении среды, вынуждающее пластиковую преформу образовывать расширенный профиль, содержит нагнетание среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль, имеющий объем более 90% и менее 99% от объема полости формы.

14. Способ формования контейнера с использованием среды, включающий:размещение пластиковой преформы в полости формы;закрывание и уплотнение полости формы, при этом полость формы образует первую конфигурацию и первый объем, так чтобы участок основания полости формы находился в первом положении;нагнетание среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль у полости формы; иперемещение участка основания полости формы в положение сжатия с образованием второй конфигурации и второго объема полости формы, при этом второй объем меньше первого объема, поэтому второе давление среды в пластиковой преформе превышает первое давление среды.

15. Способ по п. 14, при котором перемещение участка основания полости формы в положение сжатия содержит механическое перемещение участка основания полости формы в положение сжатия для варьирования полости формы от первого объема до второго объема.

16. Способ по п. 14, при котором перемещение участка основания полости формы в положение сжатия выполняется после нагнетания среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль у полости формы.

17. Способ по п. 14, при котором перемещение участка основания полости формы в положение сжатия выполняется в заданное время после нагнетания среды в пластиковую формы при первом давлении среды для достижения заданного скачка давления среды.

18. Способ по п. 17, при котором заданное время составляет примерно менее 2 с.

19. Способ по п. 17, при котором заданное время составляет примерно менее 0,3 с.

20. Способ по п. 14, при котором второй объем примерно на 0,1-5% меньше первого объема.

21. Способ по п. 14, при котором перемещение участка основания полости в положение сжатия происходит в течение временного интервала примерно от 0,02 с примерно до 0,2 с.

22. Способ по п. 14, при котором перемещение участка основания полости в положение сжатия происходит в течение временного интервала, составляющего примерно 0,075 с.

23. Способ по п. 14, при котором нагнетание среды в пластиковую преформу при первом давлении среды, вынуждающее пластиковую преформу образовывать расширенный профиль, содержит нагнетание среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль, имеющий объем менее 99% от объема полости формы.

24. Способ по п. 14, при котором нагнетание среды в пластиковую преформу при первом давлении среды, вынуждающее пластиковую преформу образовывать расширенный профиль, содержит нагнетание среды в пластиковую преформу при первом давлении среды, что вынуждает пластиковую преформу образовывать расширенный профиль, имеющий объем более 90% и менее 99% от объема полости формы.