Запечатанный корпус упаковки, способ и устройство для его производства

Иллюстрации

Показать всеСпособ содержит образование перекрывающегося участка путем сгибания полосы синтетической полимерной пленки с получением трубчатого корпуса, в котором боковые краевые участки пленки наложены один на другой, первую сварку для сплавления перекрывающегося участка корпуса в продольном направлении пленки для образования первого запечатанного участка и получения трубчатого элемента, заполняемого содержимым. Затем осуществляют сжатие с приложением давления снаружи к пленке заполненного трубчатого элемента для непрерывного образования в пленке с заданными интервалами плоского участка, ниже которого содержимое выдавлено. При этом вторую сварку осуществляют с приложением тепла к плоскому участку и сплавлением внутренних поверхностей трубчатого элемента на всей его протяженности в направлении ширины, с образованием второго запечатанного участка, имеющего по меньшей мере один непрерывный линейный сварной шов через всю ширину трубчатой пленки. Ширина сварного шва во втором участке составляет от 0,1 до 0,4 мм, а завязывание осуществляют сжатием трубчатой пленки на втором участке или вблизи него с образованием суженного участка, причем завязывание осуществляют завязывающим элементом. Устройство для осуществления способа содержит средство образования перекрывающегося участка путем сгибания полосы синтетической полимерной пленки с образованием трубчатого корпуса, в котором боковые краевые участки пленки наложены один на другой, первое сварочное средство для сплавления перекрывающегося участка корпуса с образованием первого запечатанного участка и с получением трубчатого элемента, средство заполнения трубчатого элемента содержимым, средство сжатия для приложения давления снаружи к заполненному содержимым трубчатому элементу и непрерывного образования в пленке трубчатого элемента с заданными интервалами плоского участка, ниже которого содержимое выдавлено. Устройство содержит также второе сварочное средство для приложения тепла к плоскому участку и сплавления внутренних поверхностей трубчатого элемента на всей его протяженности в направлении ширины для образования второго запечатанного участка, с по меньшей мере одним непрерывным линейным сварным швом по всей ширине трубчатой пленки. Ширина сварного шва во втором участке составляет от 0,1 до 0,4 мм. Устройство также содержит завязывающее средство для сжатия трубчатой пленки на втором участке или вблизи него с образованием суженного участка, завязываемого завязывающим элементом. Группа изобретений обеспечивает повышение качества. 2 н. и 16 з.п. ф-лы, 21 ил., 1 табл.

Реферат

Область техники

[0001] Настоящее изобретение относится к запечатанному корпусу упаковки, способу и устройству для его производства.

Уровень техники

[0002] Использование синтетических полимерных пленок для запечатанных корпусов упаковки, содержащих ветчину, сосиски, сыр, сладкое желе или бобы, уиро и тому подобные, широко известно. Запечатанные корпуса упаковки образуют из полосы синтетической полимерной пленки, перемещаемой и сгибаемой в трубчатую форму, так что оба боковых краевых участка перекрываются и накладываются один на другой, перекрывающийся участок сваривают с образованием трубчатой пленки, трубчатую пленку заполняют содержимым, а затем верхний и нижний концы упаковки герметизируют (запечатывают) с использованием автоматической заполняющей и упаковочной машины (например, ADP (зарегистрированный товарный знак), фирмы Asahi Kasei Chemicals Corporation).

[0003] В некоторых случаях произведенные запечатанные корпусы упаковки требуется подвергать термообработке, например стерилизации в автоклаве. В то же время, если запечатанные участки не имеют достаточной воздухонепроницаемости, то запечатанный корпус упаковки может не выдержать вызванного нагреванием расширения содержимого и, таким образом, разрушится (автоклавный разрыв). В то же время, с точки зрения стойкости при хранении воздухонепроницаемость запечатанных участков является необходимым условием.

[0004] Для закрывания концов («завязывания») указанной трубчатой пленки известен способ, в котором на трубчатую пленку в требуемом месте накладывают клипсы из металлической проволоки (например, алюминиевой) или синтетическую полимерную ленту. В патентной публикации 1-3 раскрыт способ, в котором оба конца трубчатой пленки закрывают («завязывают») с использованием ленты, выполненной из синтетического полимера (например, винилиденхлорид или олефиновый полимер). В частности, в патентной публикации 1 раскрыт способ, в котором ленту размещают на незаполненных участках, образованных путем сжатия содержимого в трубчатой пленке в направлении, пересекающем продольное направление трубчатой пленки, указанную ленту приваривают к трубчатой пленке и незаполненные участки поперечно запечатываются.

[0005] В патентной публикации 2 раскрыт способ запечатывания, в котором незаполненный участок, образованный сжатием содержимого в трубчатой пленке, сужается в направлении, пересекающем плоскую поверхность, вокруг суженного незаполненного участка размещают ленту и незаполненный участок, на котором размещена лента, запечатывают («сваривают») вместе с лентой в поперечном направлении (первое запечатывание), ленту запечатывают в направлении, пересекающем шов первого запечатывания (второе запечатывание), и ленту приваривают в направлении, пересекающем шов первого запечатывания на противоположной стороне суженного незаполненного участка, к шву второго запечатывания (третье запечатывание).

[0006] В патентной публикации 3 раскрыт способ закрывания концов упаковки, в котором незаполненный участок образуют сжатием содержимого в трубчатой пленке в направлении, пересекающем плоскую поверхность, два отрезка ленты укладывают так, чтобы охватить суженный незаполненный участок, затем незаполненный участок, на который уложена лента, сваривают вместе с двумя частями ленты в поперечном направлении (первое запечатывание), указанные две части ленты сваривают в направлении, пересекающем шов первого запечатывания (второе запечатывание), при этом указанные две части ленты сваривают в направлении, пересекающем шов первого запечатывания на противоположной стороне суженного незаполненного участка к шву второго запечатывания (третье запечатывание).

Список ссылок

Патентная литература

[0007] [Патентная публикация 1] не прошедшая экспертизу заявка Японии № 2005-231639

[Патентная публикация 2] не прошедшая экспертизу заявка Японии № 2006-069647

[Патентная публикация 3] не прошедшая экспертизу заявка Японии № 2006-069648

Сущность изобретения

Проблемы уровня техники и задачи изобретения

[0008] Однако при осуществлении вышеуказанных способов возможны случаи, когда тепло, прикладываемое для сварки и сплавления суженного незаполненного участка и ленты, передается на манжету запечатанного корпуса, которая расположена вблизи указанного суженного участка. Приложенного тепла достаточно для сплавления ленты и полимерной пленки. Таким образом, возможны случаи, когда тепло, передаваемое указанной манжете указанного запечатанного корпуса упаковки, сплавляет указанную полимерную пленку вблизи указанного суженного участка, что вызывает такие недостатки, как возникновение точечных отверстий («дырочек»).

[0009] Кроме того, в способах по Патентным публикациям 2 и 3 запечатывание на ленте, расположенной на суженном незаполненном участке, требуется выполнять несколько раз. Это вызывает увеличение количества стадий и их усложнение, таким образом, затрудняя повышение скорости производства запечатанных корпусов упаковки.

[0010] Настоящее изобретение создано для преодоления вышеуказанных проблем, при этом задача изобретения состоит в обеспечении запечатанного корпуса упаковки, достаточно устойчивого к повреждениям, вызываемым нагреванием во время производственного процесса, и имеющего отличную воздухонепроницаемость. Кроме того, другая задача изобретения состоит в обеспечении производственного способа и производственного устройства, с помощью которых указанный запечатанный корпус упаковки может быть произведен с достаточной эффективностью.

Решение задач изобретения

[0011] Запечатанный корпус упаковки по изобретению включает первый запечатанный участок, образующий трубчатую пленку, полученную путем сгибания полосы синтетической полимерной пленки в трубчатую форму так, чтобы наложить боковые края участков указанной пленки один на другой, и сплавления перекрывающегося участка в продольном направлении указанной пленки, таким образом удерживая содержимое, при этом вторые запечатанные участки образованы на обоих концевых участках указанной трубчатой пленки путем сплавления внутренних поверхностей указанной трубчатой пленки по всей протяженности трубчатой пленки в направлении ширины и на обоих концевых участках трубчатой пленки обеспечены завязывающие элементы, которые завязывают оба суженных концевых участка.

[0012] Запечатанный корпус упаковки может получать не только запечатывающий эффект завязывающего элемента, но также запечатывающий эффект вторых запечатанных участков, обеспеченных по всей протяженности указанной трубчатой пленки в направлении ширины. Следовательно, воздухонепроницаемость запечатанного корпуса упаковки лучше, чем в уровне техники, и могут быть уменьшены такие риски, как вентиляция между внутренней и наружной частями указанного запечатанного корпуса упаковки, утечка воздуха из запечатанного корпуса упаковки и проникновение жидкости в указанный запечатанный корпус упаковки.

[0013] В запечатанном корпусе упаковки по изобретению отношение площади второго запечатанного участка ко всей площади хвостика, выступающего наружу из завязывающего элемента до конца указанной трубчатой пленки, предпочтительно превышает 5%. При этом может быть получена достаточная воздухонепроницаемость.

[0014] Ширина второго запечатанного участка предпочтительно составляет от 0,1 мм до 6,0 мм, с учетом сужения вблизи второго запечатанного участка.

[0015] Второй запечатанный участок предпочтительно, с точки зрения как эффективного сплавления, так и воздухонепроницаемости содержит по меньшей мере одну непрерывную запечатанную линию по всей протяженности трубчатой пленки в направлении ширины. Кроме того, ширина запечатанной линии предпочтительно составляет от 0,1 до 2,0 мм.

[0016] Кроме того, второй запечатанный участок предпочтительно, с точки зрения как эффективного сплавления, так и воздухонепроницаемости образован путем сплавления внутренних поверхностей указанной трубчатой пленки в форме сетки.

[0017] В отношении изобретения следует отметить, что поскольку не требуется прикладывать тепло вблизи места, служащего в качестве манжеты запечатанного корпуса упаковки, тепло обычно не воздействует на указанное место, и, следовательно, предотвращается появление точечных отверстий в манжете запечатанного корпуса упаковки. Кроме того, поскольку второй запечатанный участок может быть образован посредством единственной термообработки, это мало влияет на скорость производства.

[0018] В настоящем изобретении второй запечатанный участок предпочтительно образуют с использованием ультразвукового запечатывания. Запечатывание с использованием ультразвуковых волн позволяет более точно запечатывать желаемые места, и, таким образом, только небольшое количество энергии передается к соседним участкам. Следовательно, возникновение точечных отверстий в манжете указанного запечатанного корпуса упаковки может быть дополнительно сокращено.

[0019] В настоящем изобретении в качестве завязывающего элемента может использоваться синтетическая полимерная нить. В этом случае указанная синтетическая полимерная нить может быть отформована в кольцевую форму путем сварки концевых участков нити. При использовании завязывающего элемента из синтетической полимерной нити не требуется классифицировать указанную нить по материалу, когда указанная упаковка подлежит выбрасыванию после открывания указанного запечатанного корпуса упаковки и потребления содержимого. Кроме того, поскольку не используются металлические элементы, можно проводить детекцию металла при инспекции продукта и при этом выяснить, содержатся ли чужеродные металлические частицы в указанном запечатанном корпусе упаковки или нет.

[0020] Изобретение обеспечивает способ производства запечатанного корпуса упаковки. Предлагаемый способ производства запечатанного корпуса упаковки по изобретению включает стадию сгибания полосы синтетической полимерной пленки для образования перекрывающегося участка, с получением трубчатого корпуса, в котором боковые краевые участки указанной пленки наложены один на другой, первую стадию сварки для сплавления перекрывающегося участка указанного трубчатого корпуса в продольном направлении указанной пленки, образуя при этом первый запечатанный участок и получая трубчатую пленку, стадию заполнения трубчатой пленки содержимым, стадию сжатия посредством приложения давления снаружи к трубчатой пленке, заполненной содержимым, и непрерывного образования плоского участка, ниже которого содержимое сжимается в трубчатой пленке с заданными интервалами, вторую стадию сварки путем приложения тепла к плоскому участку и сплавления внутренних поверхностей трубчатой пленки на всей протяженности трубчатой пленки в направлении ее ширины, при этом образуя второй запечатанный участок, и стадию завязывания, сжимающую (сминающую) трубчатую пленку на втором запечатанном участке или вблизи второго запечатанного участка, при этом образуя суженный участок, и завязывающую указанный суженный участок.

[0021] Согласно способу по изобретению, поскольку оба концевых участка запечатаны с использованием вторых запечатанных участков и завязывающих элементов, можно эффективно производить запечатанный корпус упаковки, имеющий отличную воздухонепроницаемость. Кроме того, поскольку в данном способе не требуется приложения тепла вблизи места, служащего в качестве манжеты указанного запечатанного корпуса упаковки, то тепло обычно не воздействует на указанное место, и, следовательно, подавляется возникновение точечных отверстий в манжете запечатанного корпуса упаковки. Кроме того, поскольку второй запечатанный участок может быть образован посредством единственной термообработки, это мало влияет на скорость производства, и, таким образом, запечатанные корпусы упаковок могут быть выполнены с той же эффективностью, что и в производственных способах уровня техники.

[0022] Изобретение обеспечивает устройство для производства запечатанного корпуса упаковки. Это означает, что устройство для производства запечатанного корпуса упаковки по изобретению включает средство образования перекрывающегося участка путем сгибания полосы синтетической полимерной пленки, при этом образуя трубчатый корпус, в котором боковые краевые участки указанной пленки наложены один на другой, первое сварочное средство для сплавления перекрывающегося участка указанного трубчатого корпуса, образуя при этом первый запечатанный участок и получая трубчатую пленку, средство заполнения трубчатой пленки содержимым, средство сжатия для приложения давления снаружи к трубчатой пленке, заполненной содержимым, и непрерывного образования плоского участка, ниже которого содержимое сжимается в трубчатой пленке с заданными интервалами, второе сварочное средство для приложения тепла к плоскому участку и сплавления внутренних поверхностей трубчатой пленки на всей протяженности трубчатой пленки в направлении ширины, при этом образуя второй запечатанный участок, и завязывающее средство для сужения трубчатой пленки на втором запечатанном участке или вблизи второго запечатанного участка, при этом образуя суженный участок и завязывая указанный суженный участок.

[0023] Согласно изобретению, поскольку оба концевых участка запечатываются с использованием вторых запечатанных участков и завязывающих элементов, можно эффективно производить запечатанный корпус упаковки, имеющий отличную воздухонепроницаемость. Кроме того, поскольку в данном способе не требуется прикладывать тепло вблизи места, служащего в качестве манжеты запечатанного корпуса упаковки, тепло часто не воздействует на указанное место, и, следовательно, предотвращается появление точечных отверстий в манжете запечатанного корпуса упаковки. Кроме того, поскольку второй запечатанный участок может быть образован посредством единственной термообработки, это мало влияет на скорость производства, и, таким образом, запечатанные корпусы упаковок могут быть выполнены с той же эффективностью, что и в производственных способах уровня техники.

Технические результаты изобретения

[0024] Изобретение обеспечивает запечатанный корпус упаковки, достаточно стойкий к повреждениям, вызываемым нагреванием во время производственного процесса, и имеющий отличную воздухонепроницаемость. Кроме того, изобретение обеспечивает производственный способ и производственное устройство, с помощью которых указанный запечатанный корпус упаковки может быть произведен с достаточной эффективностью.

Краткое описание чертежей

[0025]

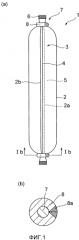

Фиг.1А - вид сверху варианта выполнения запечатанного корпуса упаковки по изобретению,

Фиг.1В - вид в сечении примера завязывающего элемента.

Фиг.2 - вид сверху варианта выполнения устройства для производства запечатанного корпуса упаковки по изобретению.

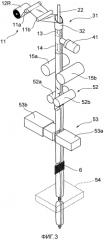

Фиг.3 - вид в перспективе варианта выполнения устройства для производства запечатанного корпуса упаковки по изобретению.

Фиг.4 - вид в перспективе примера средства вертикальной ультразвуковой сварки в устройстве для производства запечатанного корпуса упаковки по изобретению.

Фиг.5А - вид сверху примера опоры для ультразвуковой сварки.

Фиг.5В - вид сбоку указанной опоры.

Фиг.6А - вид сверху другого примера опоры для ультразвуковой сварки.

Фиг.6В - вид сбоку указанной опоры.

Фиг.7 - схематичные виды примера средств образования горизонтального сварочного шва (второе сварочное средство) в устройстве для производства запечатанных корпусов упаковки по изобретению.

Фиг.8 - примерные рисунки швов, образуемых средством горизонтального запечатывания в устройстве для производства запечатанных корпусов упаковки по изобретению.

Фиг.9 - примерные рисунки швов, образуемых средством горизонтального запечатывания в устройстве для производства запечатанных корпусов упаковки по изобретению.

Фиг.10 - схематичный вид ультразвуковой сварки с использованием устройства по Фиг.4.

Описание вариантов выполнения

[0026] В дальнейшем варианты выполнения изобретения описаны подробно со ссылкой на сопровождающие чертежи. В то же время, на всех чертежах сходные элементы имеют одни и те же позиции и не описаны повторно. Кроме того, относительное расположение, такое как сверху, снизу, справа и слева, основано на относительном расположении, показанном на чертежах, если не указано иное.

[0027] (Запечатанный корпус упаковки)

На Фиг.1 показан вариант выполнения запечатанного корпуса упаковки по изобретению. На Фиг.1В показан вид в сечении по Ib-Ib на Фиг.1А. запечатанный корпус 1 упаковки, показанный на Фиг.1А, включает вертикально запечатанный участок (первый запечатанный участок) 4, образующий трубчатую пленку 2, полученную путем сгибания полосы синтетической полимерной пленки в трубчатую форму для наложения один на другой боковых краевых участков указанной пленки и сварки перекрывающегося участка 3 в продольном направлении указанной пленки, горизонтально запечатанные участки (вторые запечатанные участки) 6, образованные на обоих концевых участках указанной трубчатой пленки 2, и завязывающие элементы 8, обеспеченные на обоих концевых участках указанной трубчатой пленки 2 и завязывающие оба суженных концевых участка.

[0028] В то же время, в запечатанном корпусе 1 упаковки по Фиг.1А оба концевых участка указанной трубчатой пленки 2 показаны уже завязанными с использованием указанных завязывающих элементов 8, при этом ширина указанного горизонтально запечатанного участка 6 показана меньше ширины указанной трубчатой пленки 2. Однако горизонтально запечатанный участок 6, еще не снабженный указанным завязывающим элементом 8, выполнен по всей протяженности указанной трубчатой пленки 2 в направлении ширины, как показано на Фиг.3. Вертикально запечатанный участок 4 выполнен путем соединения наружной поверхности и внутренней поверхности указанной синтетической полимерной пленки посредством сварки, а указанный горизонтально запечатанный участок 6 выполнен путем соединения внутренних поверхностей указанной трубчатой пленки 2 посредством сварки.

[0029] Синтетическая полимерная пленка, образующая указанную трубчатую пленку, в частности не ограничена, поскольку указанная синтетическая полимерная пленка является термопластичным полимером и ее примеры включают полимеры, образованные из винилиденхлорида/сополимера винилхлорида (VDC/VC), винилиденхлорида/сополимера метилакрилата (VDC/MA), высокопрочный полистирол (HIPS), поливинилиденхлорид (PVDC), поливинилхлорид (PVC), полиамид (РА), полиэтилен (РЕ), поливинилхлорид (РР), сополимер этиленвинилового спирта (EVOH) или тому подобные. Кроме вышеперечисленного, указанная трубчатая пленка 2 предпочтительно выполнена из полимерной пленки на основе полиамида, с точки зрения газонепроницаемости и противодействия возникновению точечных отверстий. В частности, указанная трубчатая пленка 2 более предпочтительно выполнена из пленки, выполненной из полимера на основе сополимера полиамида, включая единицу ароматического диамина, с точки зрения газонепроницаемости. Примерные полимеры на основе сополимизированного полиамида, включающего молекулу ароматического диамина, включают сополимерные полимеры из метаксилендиамина и адипиновой кислоты; сополимерные полимеры из метаксилендиамина, адипиновой кислоты и изофталевой кислоты; и тому подобные.

[0030] Синтетическая полимерная пленка может быть однослойной пленкой или многослойной пленкой, в которой содержится несколько пленок. Для обеспечения различных функций предпочтительно используют многослойную пленку с уплотнительными пленками на одной поверхности и/или обоих поверхностях базовой пленки. В то же время примеры многослойной пленки включают пленки, имеющие адгезивный слой, газонепроницаемый слой или подобный слой, расположенный между соответствующими основными слоями. Этот вид многослойных пленок может быть выполнен с использованием известных способов, например способа коэкструзии, в котором полимерный состав коэкструдируют, а затем охлаждают, образуя при этом ламинированный материал, или способа сухого ламинирования, в котором две или более пленок приклеивают, или способа экструзионного ламинирования, в котором полимерный состав расплавляют и экструдируют на другую пленку, при этом образуя ламинированный материал. Многослойная пленка предпочтительно является пленкой, включающей, по меньшей мере, один слой, имеющий газонепроницаемый слой.

[0031] В случае, когда запечатанный корпус упаковки используют для автоклавирования, а трубчатая пленка 2 должна иметь достаточную прочность и достаточную теплостойкость, чтобы выдержать стерилизационную обработку в автоклаве, то предпочтительно используют многослойную пленку, снабженную полимерными слоями на основе полиолефина, например полиэтиленом или полипропиленом в качестве уплотнительного слоя на одной поверхности и/или обеих поверхностях слоя полимерной пленки на основе полиамида в качестве базовой пленки; или многослойная пленка может быть снабжена свариваемыми слоями из полимерной пленки на основе полипропилена на обеих поверхностях барьерного слоя, выполненного из полимерной пленки на основе полиамида в качестве базовой пленки, с помощью адгезивного полимера на основе полипропилена. В последней многослойной пленке полимер на основе полиамида, являющийся барьерным слоем, имеет свойства кислородонепроницаемости и сопротивляемости возникновению точечных отверстий, а полимер на основе полипропилена, являющийся уплотнительным слоем, имеет свойства термосвариваемости и пароизоляции.

[0032] Ширина (ширина от внутреннего концевого участка 2а трубчатой пленки 2 до наружного концевого участка 2b, образующего свободный концевой участок) перекрывающегося участка 3 должна составлять примерно 5-15 мм. Когда ширина перекрывающегося участка 3 составляет менее 5 мм, вертикально запечатанный участок 4 должен быть выполнен в узком перекрывающемся участке 3 с большой точностью. С другой стороны, когда ширина перекрывающегося участка 3 превышает 15 мм, расход синтетической полимерной пленки имеет тенденцию к увеличению. В то же время, перекрывающийся участок 3 может быть сплавлен по всей ширине или, по меньшей мере, части ширины.

[0033] Вертикально запечатанный участок 4 выполняют путем запечатывания указанного перекрывающегося участка 3 в продольном направлении с использованием известного способа. Конкретные примеры запечатывающего способа включают запечатывание горячим воздухом, высокочастотное запечатывание, ультразвуковое запечатывание и тому подобные способы.

[0034] Примеры содержимого 5 включают текучие продукты, такие как жидкие или тестообразные продукты, например японские маринады, сыр и колбаса.

[0035] Горизонтально запечатанные участки 6 выполняют на обоих концевых участках запечатанного корпуса упаковки в продольном направлении и запечатывают по всей протяженности запечатанного корпуса упаковки в направлении ширины. Способ запечатывания не ограничен конкретными технологиями при условии, что они обеспечивают воздухонепроницаемость. Примеры таких технологий включают запечатывание горячим воздухом, высокочастотное запечатывание, ультразвуковое запечатывание и тому подобные. Ультразвуковое запечатывание особенно предпочтительно, поскольку прикладываемая энергия не так легко протекает в манжету запечатанного корпуса упаковки, или желательные места могут быть запечатаны очень аккуратно. В то же время, оба концевых участка, упомянутых здесь, относятся к концевым участкам на обоих сторонах запечатанного корпуса упаковки в продольном направлении или вблизи его, и в случае, в котором место вблизи обоих концевых участков запечатанного корпуса упаковки в продольном направлении запечатано с использованием горизонтально запечатанных участков 6, есть случаи, в которых концы в продольном направлении могут быть не запечатаны.

[0036] В горизонтально запечатанном участке 6 должна отсутствовать вентиляция через концевой участок между внутренней и наружной частями запечатанного корпуса упаковки. Когда позволяется поступление воздуха снаружи в любом месте, то затрудняется обеспечение воздухонепроницаемости. Горизонтально запечатанный участок 6 предпочтительно выполняют так, чтобы удовлетворить это условие. Например, в качестве конфигурации горизонтально запечатанного участка 6 может использоваться конфигурация, в которой вся поверхность запечатана в направлении ширины по всей протяженности, или конфигурация, в которой концевой участок запечатан в форме сетки по всей его протяженности в направлении ширины запечатанного корпуса упаковки. Форма сетки, упомянутая здесь, относится к такой структуре, в которой промежуточные участки в указанной сетке не сплавлены, а участок, относящийся к участку сетки, сплавлен. В структуре сетки общая площадь, на которой синтетический полимер по существу сплавлен, является небольшой, и вентиляция между смежными промежутками сдерживается участками сетки, и при этом обеспечивается достаточная воздухонепроницаемость. Это означает, что можно обеспечить достаточно герметичное горизонтальное запечатывание при использовании небольшого количества энергии для сварки. Существует тенденция к улучшению воздухонепроницаемости при уменьшении ячеек сетки, увеличении размера сетки и увеличении ее ширины (т.е. протяженности в продольном направлении запечатанного корпуса упаковки) горизонтально запечатанного участка. Кроме того, когда горизонтально запечатанный участок имеет структуру сетки, чередующиеся сплавленные и несплавленные участки облегчают гладкое сжатие горизонтально запечатанного участка в направлении ширины при получении суженного концевого участка, и, таким образом, указанный запечатанный корпус упаковки лучше поддается сужению.

[0037] В отношении области горизонтально запечатанного участка, каждая внутренняя поверхность предпочтительно сплавлена при соотношении сплавленной области в горизонтально запечатанном участке 6 к общей площади хвостика (участка от наружной части завязывающего элемента 8 до конца пленки (т.е. концевого участка или кончика)) более 5% с точки зрения воздухонепроницаемости. Соотношение более предпочтительно в пределах 10-60% с точки зрения воздухонепроницаемости и сужения указанной пленки. Когда соотношение составляет 10% или более, может быть обеспечена достаточная воздухонепроницаемость. Кроме того, когда соотношение составляет менее 60%, указанная пленка может более гладко сжиматься в месте сужения и, таким образом, может быть надежно завязана с использованием завязывающего элемента 8.

[0038] Ширина горизонтально запечатанного участка 6 предпочтительно составляет 0,1-6,0 мм, более предпочтительно, 0,2-4,5 мм, наиболее предпочтительно, 0,3-3,0 мм. Расширение горизонтально запечатанного участка 6 может легко улучшить воздухонепроницаемость, но также может повысить жесткость сплавленных участков, так что существует компромисс между шириной горизонтально запечатанного участка и его сужением. Таким образом, ширина горизонтально запечатанного участка 6 должна соответствующим образом варьировать в зависимости от жесткости и подобных свойств используемых пленок.

[0039] Кроме того, горизонтально запечатанный участок 6 предпочтительно имеет, по меньшей мере, один непрерывный линейный сварной шов по всей протяженности трубчатой пленки в направлении ширины. Когда количество по существу параллельных линейных сварных швов увеличивается, воздухонепроницаемость может быть улучшена; однако, подобно случаю с горизонтально запечатанным участком 6 возможно повышение жесткости сплавленных участков. Ширина сварного шва в горизонтально запечатанном участке 6 предпочтительно составляет 0,1-2,0 мм, более предпочтительно, 0,15-1,8 мм, наиболее предпочтительно, 0,2-1,6 мм. Тем не менее, вышеприведенные характеристики запечатанного участка являются только примерными и другие значения могут быть соответствующим образом использованы в объеме изобретения.

[0040] Завязывающие элементы 8 сжимают оба концевых участка трубчатой пленки 2 с получением суженных участков 7 и завязывают указанные суженные участки 7. Оба упомянутых концевых участка относятся к горизонтально запечатанным участкам 6 или их окрестностям, при этом окрестность горизонтально запечатанного участка 6 означает область, продолжающуюся приблизительно на 10 мм или менее от конца горизонтально запечатанного участка 6.

[0041] В настоящем варианте выполнения завязывающий элемент 8 образован из синтетической полимерной нити. Указанная синтетическая полимерная нить окружает суженный участок 7 и сплавлена на сплавленном участке 8а (по Фиг.1В). В качестве материала синтетической полимерной нити может использоваться РР, полиэтилентерефталат (РЕТ), полиамид (РА), полистирол (PS), полиэтилен (РЕ), полиэтилен высокой плотности (HDPE), винилиденхлорид/сополимер винилхлорида (VDC/VC), винилиденхлорид/ сополимер метилакрилата (VDC/MA), высокопрочный полистирол (HIPS) или тому подобные.

[0042] Сплавленный участок 8а в синтетической полимерной нити предпочтительно образован путем ультразвуковой сварки. Ультразвуковая сварка допускает точную сварку в желательном месте и, следовательно, синтетическую полимерную пленку нелегко повредить. Кроме того, если используется термоусаживаемая синтетическая полимерная нить, то во время сварки или термообработки, например автоклавирования корпуса упаковки, происходит термоусадка нити, и суженный участок 7 сжимается еще плотнее, таким образом улучшая воздухонепроницаемость. Степень термоусадки предпочтительно составляет 5-20%. Кроме того, при установке на упаковку завязывающих элементов 8 синтетические полимерные нити сплавляют отдельно от синтетической полимерной пленки, так что указанными синтетическими полимерными нитями можно завязывать концы упаковки без проблем, независимо от точки плавления или точки размягчения этих полимерных нитей, которая может быть ниже или выше точек плавления или размягчения пленки, из которой выполнена упаковка. С точки зрения термообработки, такой как автоклавирование, точка плавления или размягчения синтетической полимерной нити предпочтительно является такой же или выше точки плавления или размягчения упомянутой пленки, чтобы повысить стойкость к нагреванию завязанных участков.

[0043] В качестве завязывающего элемента, кроме или дополнительно к синтетической полимерной нити, также может использоваться металлическая проволока («клипса»), например, алюминиевая. Однако синтетическая полимерная нить особенно предпочтительна, поскольку ее не требуется классифицировать по материалу и можно осуществлять детекцию металла при инспекции продукта.

[0044] Синтетическая полимерная нить или металлическая проволока предпочтительно имеет диаметр 1-5 мм и длину 6-24 мм. Указанная синтетическая нить или металлическая проволока может быть полой или сплошной. В то же время, указанная синтетическая нить или металлическая проволока предпочтительно имеет достаточную жесткость, которая может быть соответствующим образом выбрана в зависимости от диаметра или длины указанной нити или проволоки и наружной периферической длины запечатанного корпуса упаковки.

[0045] Устройство для производства запечатанного корпуса упаковки

На Фиг.2 и 3 представлены схематичные виды устройства для производства запечатанного корпуса 1 упаковки. Устройство 10 для производства запечатанного корпуса 1 упаковки (далее кратко - «устройство 10»), показанное на чертежах, включает средство 11 подачи пленки, средство 31 образования перекрывающегося участка, заполняющее средство 21, средство 41 вертикального запечатывания (первое сварочное средство), средство 53 горизонтального запечатывания (второе сварочное средство) и завязывающее средство 54 (для завязывания концов упаковки).

[0046] Средство 11 подачи пленки содержит свернутую в рулон 12R полосу синтетической полимерной пленки 12, а также валики 11а и 11b и расположено отдельно от средства 31 образования перекрывающегося участка. Средство 11 подачи пленки непрерывно подает синтетическую полимерную пленку 12 через валики 11а и 11b к средству 31 образования перекрывающегося участка.

[0047] Средство 31 образования перекрывающегося участка принимает синтетическую полимерную пленку 12, подаваемую от средства 11 подачи пленки. Средство 31 образования перекрывающегося участка включает трубообразующий фальцовщик 32, образованный металлическим элементом по существу спиральной формы. Трубообразующий фальцовщик 32 сгибает подаваемую синтетическую полимерную пленку 12 с получением трубчатой пленки 13 с перекрывающимся участком.

[0048] Средство 41 вертикального запечатывания, которое сваривает образованный трубообразующим фальцовщиком 32 перекрывающийся участок трубчатой пленки 13, расположено ниже трубообразующего фальцовщика 32. Указанное средство 41 вертикального запечатывания ничем особо не ограничено, и его примеры включают средства сварки горячим воздухом, высокочастотным излучением и ультразвуком. В качестве примера, для сварки горячим воздухом пригодна следующая конфигурация. Эта конфигурация использует сопло, подающее горячий воздух к перекрывающемуся участку для нагревания этого участка с периферической, наружной стороны трубчатой пленки 13, и внутренний нагревательный элемент, нагревающий перекрывающийся участок с внутренней стороны трубчатой пленки 13, при этом термосваривая указанный перекрывающийся участок и образуя линейно запечатанный участок (сварной шов). Примером высокочастотной сварки является конфигурация, в которой перекрывающийся участок размещают между высокочастотными электродами, создают высокочастотное электрическое поле для колебания молекул, которое генерирует тепло, таким образом сплавляя указанный перекрывающийся участок.

[0049] В варианте выполнения, использование ультразвукового запечатывания в качестве средства вертикального запечатывания является особенно предпочтительным с точки зрения воздухонепроницаемости и легкости открывания трубчатого корпуса упаковки. При ультразвуковой сварке перекрывающийся участок синтетической полимерной пленки размещают между ультразвуковым волноводом и опорой, при этом прикладывают ультразвук для колебания молекул синтетической полимерной пленки, которое генерирует тепло, сваривающее перекрывающийся участок. «Ультразвуковой волновод», упомянутый здесь, представляет собой прижимной элемент на стороне приложения ультразвуковых колебаний, а «опора» представляет собой держатель ультразвукового волновода. При ультразвуковой сварке энергия нагрева пропорциональна амплитуде ультразвуковых волн, усилию сжатия пленки между ультразвуковым волноводом и опорой и длительности обработки. Поскольку вышеуказанные условия можно относительно легко и точно регулировать, прочность запечатывания для превосходного свойства легкого открывания становится легко регулируемой. Таким образом, запечатанный корпус упаковки по варианту выполнения, в котором перекрывающийся участок сплавлен с использованием ультразвуковой сварки, имеет достаточную воздухонепроницаемость и отличную возможность легкого открывания.

[0050] Однако, превосходное свойство легкого открывания, упомянутое здесь, в частности, относится к усилию отслаивания на 180° сплавленного участка шириной 15 мм, которая в настоящем изобретении составляет от 2 до 12 Н (Ньютон) при измерении с использованием способа, описанного ниже. Предпочтительно, усилие отслаивания на 180° составляет от 3 до 8 Н/15 мм ширины. Когда усилие отслаивания на 180° составляет менее 2 Н/15 мм ширины, запечатанный корпус упаковки склонен к разрушению (прорыву) из-за недостаточной сварки при нагревании путем, например, нагревания в автоклаве или тому подобного. С другой стороны, когда усилие отслаивания на 180° превышает 12 Н/15 мм ширины, прочность запечатывания слишком высока и свойство легкого открывания может быть недостаточным. Дополнительно синтетическая полимерная пленка излишне расплавлена, и толщина указанной синтетической полимерной пленки становится тонкой в запечатанном участке, что