Способ определения динамического коэффициента внешнего трения относительно вращающейся сферической поверхности

Иллюстрации

Показать всеИзобретение относится к области механических испытаний материалов, в частности к определению динамического коэффициента трения при взаимном перемещении образцов. В способе для определения динамического коэффициента внешнего трения используются два образца. Нижний образец выполняют с выпуклой сферической поверхностью и приводят во вращение вокруг вертикально расположенной оси этой поверхности. Верхний образец выполняют тонкостенным, в виде правильной геометрической фигуры, с рабочей поверхностью вогнутой формы, чтобы обеспечить контакт с нижним образцом по всему периметру верхнего. Верхний образец при помощи шарнирной связи, имеющей возможность поворота в любом угловом направлении, соединяют с опорой, имеющей возможность перемещения в любом направлении. Для определения динамического коэффициента внешнего трения изменением координат опоры или длины шарнирной связи приводят верхний образец в положение, при котором линия, проходящая через центр сферической поверхности и центр площадки контакта верхнего образца с нижним, перпендикулярна шарнирной связи. Затем выявляют плоскость, касательную к сферической поверхности в центре контакта верхнего образца с нижним, определяют линию наибольшего ската в этой плоскости, находят угол ее откоса φ относительно горизонта, определяют угол β между линией наибольшего ската и направлением шарнирной связи, после чего динамический коэффициент внешнего трения определяют по формуле m д и н = t g ϕ c t g β . Технический результат − возможность определения динамического коэффициента внешнего трения на деталях со сферическими поверхностями в ответственных узлах длительного пользования, простота реализации и возможность ограничиться определением только геометрических параметров. 2 ил.

Реферат

Предлагаемое изобретение относится к области механических испытаний материалов, в частности, к определению динамического коэффициента трения при взаимном перемещении образцов.

Известны способы определения динамического коэффициента внешнего трения, состоящие в измерении силы трения на образцах при их взаимном перемещении. Недостатком таких способов является применение силоизмерительных средств, усложняющих используемые устройства.

Существуют способы и устройства, позволяющие исключить измерение силы при определении коэффициентов трения. Например, известен способ определения статического коэффициента внешнего трения путем измерения угла наклона φ относительно горизонтальной плоскости двух образцов, расположенных один на другом, в момент начала скольжения одного образца относительно другого, с последующим расчетом коэффициента m внешнего трения по формуле m=tgφ [патент США №3020744, кл. 73-9, кл. G01N 19/02, 1962]. Известен также сходный способ определения динамического коэффициента внешнего трения скольжения при наклоне двух находящихся друг на друге образцов, нижний из которых, имеющий форму диска, приводят во вращение вокруг своей оси и постепенно наклоняют относительно горизонта, а верхний образец удерживают в том месте диска, где его линейная скорость направлена вверх по уклону, при этом коэффициент трения определяют по текущему значению угла наклона φ в момент, когда верхний образец начинает соскальзывать вниз [патент РФ №2458336, кл. G01N 19/02, опубл. 10.08.2012].

Недостатком рассмотренных способов является необходимость изменения угла наклона образцов во время проведения опыта, что приводит к погрешности определения этого угла, так как инерционность системы затрудняет установление момента соскальзывания образца. Кроме того, результат эксперимента проявляется одномоментно, для подтверждения достоверности данных требуется повторение опытов и статистическая обработка их результатов.

Известен также выбранный в качестве прототипа способ определения динамического коэффициента внешнего трения между двумя расположенными друг на друге, совершающими относительное перемещение образцами, нижний из которых располагают с фиксированным углом наклона φ относительно горизонтального положения, верхний образец подвешивают с помощью шарнирной связи и перемещают относительно нижнего по горизонтали до образования установившегося угла α между шарнирной связью и направлением перемещения, при этом динамический внешний коэффициент трения определяют по формуле m = t g ϕ t g α [патент РФ № 2444000, кл. G01N 19/02, опубл. 27.02.2012]. К достоинствам данного способа относится определение динамического коэффициента трения без измерения сил, а также достижение в опыте устойчивого состояния системы, однозначно определяющего величину коэффициента трения. Недостатком способа является ограничение пути относительного перемещения габаритами образцов. При ограниченном пути перемещения для достижения установившегося состояния системы требуется многократное повторение опытов с последовательным приближением к равновесному состоянию. По той же причине ограничивается и скорость относительного перемещения образцов. Для применения этого способа, как и для ранее рассмотренных способов, требуются образцы с плоскими рабочими поверхностями, изготовление которых не представляет сложности при исследовании простых конструкционных материалов с нормальными условиями работы. Однако в определенных технических ситуациях требуется оценка коэффициента трения на криволинейных, в частности сферических, контактных поверхностях деталей из специальных материалов, качество которых сформировалось не только при изготовлении, но и в результате долговременного воздействия условий эксплуатации. Воссоздать эквивалентное качество поверхности изготовлением специальных образцов с плоскими поверхностями невозможно, что делает рассмотренные способы для решения такой задачи неприменимыми.

Техническим результатом предлагаемого технического решения является возможность определения в непрерывном режиме динамического коэффициента внешнего трения между деталями, рабочие поверхности которых имеют сферическую форму, в том числе при различных скоростях относительного перемещения образцов, с измерением при проведении опытов только геометрических параметров системы, без определения силы трения.

Технический результат достигается тем, что динамический коэффициент внешнего трения определяют при относительном перемещении двух образцов, расположенных друг на друге, при этом нижний образец выполняют в виде тела вращения с выпуклой сферической поверхностью, например в виде шарового сегмента, шарового пояса и др. Ось сферической поверхности нижнего образца располагают вертикально и приводят нижний образец во вращение вокруг этой оси. Верхний образец выполняют тонкостенным, в виде правильной геометрической фигуры, например в виде правильного многоугольника или круга, с вогнутой рабочей поверхностью, обеспечивающей контакт с нижним образцом по всему периметру верхнего образца. Верхний образец соединяют шарнирной связью, имеющей возможность поворота относительно опоры в любом угловом направлении, с опорой, имеющей возможность перемещения в любом координатном направлении. Изменением координат опоры или длины шарнирной связи достигают такого положения верхнего образца, при котором линия, проходящая через центр сферической поверхности и центр площадки контакта верхнего образца с нижним, перпендикулярна направлению шарнирной связи. В этом положении системы определяют линию наибольшего ската в плоскости, касательной к сферической поверхности в центре площадки контакта верхнего образца с нижним, находят угол откоса φ этой линии относительно горизонта и угол β между линией наибольшего ската и направлением шарнирной связи. С использованием установленных значений углов φ и β определяют динамический коэффициент внешнего трения по формуле m = t g ϕ c t g β .

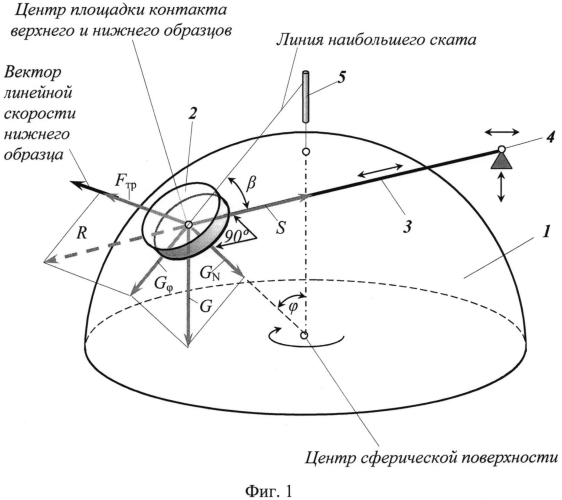

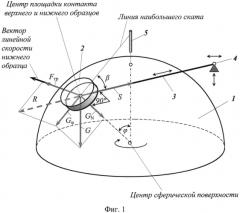

На фиг. 1 показана общая схема реализации предлагаемого способа определения динамического коэффициента внешнего трения относительно вращающейся сферической поверхности;

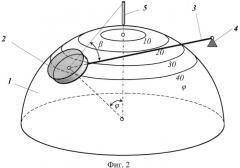

на фиг. 2 показан вариант разметки широтных координат оболочки для определения угла откоса φ, где:

1 - нижний образец;

2 - верхний образец;

3 - шарнирная связь;

4 - опора;

5 - отсчетный элемент.

Нижний образец 1 выполняют с выпуклой сферической рабочей поверхностью, в данном случае в виде шарового сегмента. Сущность способа сохраняется также при использовании рабочей поверхности в виде шарового пояса. Ось нижнего образца 1, в том числе его сферической поверхности, располагают вертикально и обеспечивают возможность вращения нижнего образца 1 вокруг этой оси. Верхнему образцу 2 придают форму правильной геометрической фигуры, в данном случае в виде круга. В общем случае верхний образец 2 может быть также выполнен в виде кольца или правильного многоугольника. При правильной форме верхнего образца 2 его центр тяжести находится на оси образца, а на виде в плане совпадает с его геометрическим центром, что значительно упрощает проведение измерений. Рабочей поверхности верхнего образца 2 придают вогнутую форму, в данном случае сферическую, кривизна которой обеспечивает контакт с нижним образцом 1 всей рабочей поверхности верхнего образца 2, или, по крайней мере, обеспечивает контакт по всему периметру верхнего образца 2. Например, при сферической рабочей поверхности верхнего образца 2 ее радиус должен равняться радиусу рабочей поверхности нижнего образца 1 или быть меньше его. Равенство радиусов независимо от формы контура верхнего образца 2. Если радиус сферической поверхности верхнего образца меньше радиуса рабочей поверхности нижнего образца 7, контакт между верхним и нижним образцами будет кромочным, в таком случае дополнительным условием контакта по всему периметру верхнего образца 2 является придание его контуру круглой формы.

Габариты верхнего образца 2 принципиального значения не имеют, однако их уменьшение по сравнению с габаритами нижнего образца 1 способствует снижению погрешности определения динамического коэффициента внешнего трения. Уменьшение толщины верхнего образца 2 по сравнению с его габаритами приближает центр тяжести к рабочей поверхности нижнего образца 7, что способствует снижению погрешности определения динамического коэффициента внешнего трения.

Верхний образец 2 размещают на рабочей поверхности нижнего образца 2 и соединяют его с опорой 4 гибкой или стержневой шарнирной связью 3, имеющей возможность поворота относительно опоры 4 в любом направлении. Одновременно обеспечивают возможность перемещения опоры 4 в любом координатном направлении относительно нижнего образца 1.

Для определения динамического коэффициента внешнего трения нижний образец 1 приводят во вращение вокруг вертикальной оси. При этом верхний образец 2, удерживаемый шарнирной связью 3, стремится принять на поверхности нижнего образца 1 устойчивое положение, при котором действующие на верхний образец 2 силы находятся в равновесии. К числу действующих сил относятся сила тяжести G верхнего образца 2, вызывающая соответствующие силы реакции нижнего образца 1, продольная реакция R в шарнирной связи 3 и сила трения Fтр между нижним образцом 1 и верхним образцом 2. Изменением длины шарнирной связи 3 или координат расположения ее опоры 4 приводят верхний образец 2 в такое стабильное положение, чтобы радиальная линия, проходящая через центр сферической поверхности и центр площадки контакта верхнего образца 2 с нижним образцом 1, была перпендикулярна направлению шарнирной связи 3. После достижения установившегося положения верхнего образца 2 определяют угол φ между осью вращения нижнего образца 2 и радиальной линией, соединяющей центр сферической поверхности с центром площадки контакта между верхним образцом 2 и нижним образцом 1. Угол φ можно рассматривать и как более просто определяемый угол откоса сферической поверхности нижнего образца 1 в точке, соответствующей центру площадки контакта между образцами. При определении угла φ может быть использовано его равенство полярной координате на сферической поверхности нижнего образца 1, в которой находится центр площадки контакта верхнего образца 2 с нижним образцом 1. В частном случае, для определения угла φ на сферической поверхности может быть выполнена графическая разметка широтных координат (фиг. 2). Угол откоса можно также определять как угол относительно горизонта линии наибольшего ската в плоскости, касательной к сферической поверхности нижнего образца 1 в центре площадки контакта. Линия наибольшего ската, проходящая через центр площадки контакта между образцами, неизбежно пересекает ось вращения нижнего образца 1. Поэтому для выявления линии наибольшего ската удобно использовать конструктивно исполненный отсчетный элемент 5, находящийся на оси вращения нижнего образца 1.

Одновременно определяют угол β между линией наибольшего ската в касательной плоскости и направлением шарнирной связи 3 и.

При относительно небольших размерах верхнего образца 2 с несущественной для результатов погрешностью можно условно полагать, что контакт между образцами происходит по плоской поверхности, которую символизирует рассмотренная выше плоскость, касательная к сферической поверхности нижнего образца 1 в центре площадки контакта, т.е. наклоненная относительно горизонта с углом откоса φ. При небольшой толщине верхнего образца 2 и малых значениях угла φ со столь же несущественной погрешностью можно считать, что вектор его силы тяжести G проходит через центр площадки контакта между образцами и может быть представлен как геометрическая сумма двух составляющих: силы нормального давления GN и скатывающей силы Gφ, направленный по линии наибольшего ската, при этом:

Вследствие вертикального расположения оси вращения вектор линейной скорости любой точки нижнего образца 7, в том числе и в центре площадки контакта, направлен горизонтально. По законам физики вектор силы трения между образцами совпадает с направлением вектора линейной скорости, т.е. тоже направлен горизонтально. Величина силы трения определяется динамическим коэффициентом трения mдин, и нормальной составляющей GN силы тяжести верхнего образца 2.

С учетом (1) сила трения между нижним образцом 1 и верхним образцом 2 находится как

Величина динамического коэффициента трения mдин может быть найдена из условия равновесия действующих в касательной плоскости сил. В соответствии с законами механики равнодействующая R сил Fтр и Gφ равна по величине и противоположна по направлению силе реакции S в шарнирной связи 3. Задача упрощается с учетом того, что направление оси шарнирной связи 3, а соответственно и силы реакции S в рабочей плоскости определяется измеренным значением угла β. Таким образом, условие равновесия, с учетом (2) и (3), имеет вид

.

На основании полученного условия равновесия системы определяют коэффициент трения между образцами 1 и 2 в зависимости от угла откоса φ касательной плоскости и угла поворота β шарнирной связи 3:

m д и н = t g ϕ c t g β .

Достоинством предлагаемого способа экспериментального определения динамического коэффициента внешнего трения является возможность использования для этого деталей со сферическими поверхностями, качество которых сформировалось под воздействием реальных условий длительной эксплуатации, а также легкость реализации вследствие простой кинематики эксперимента, отсутствия необходимости измерения сил трения и возможности ограничиться при проведении сил трения определением только геометрических параметров.

Способ определения динамического коэффициента внешнего трения при относительном перемещении двух расположенных друг на друге образцов, отличающийся тем, что нижний образец выполняют в виде тела вращения с выпуклой сферической поверхностью, располагают ось сферической поверхности вертикально и приводят нижний образец во вращение вокруг этой оси, верхний образец выполняют тонкостенным, в виде правильной геометрической фигуры, с рабочей поверхностью вогнутой формы, обеспечивающей контакт с нижним образцом по всему периметру верхнего образца, размещают верхний образец на сферической поверхности нижнего образца, соединяют его шарнирной связью, имеющей возможность поворота в любом угловом направлении, с опорой, имеющей возможность перемещения в любом координатном направлении, изменением координат опоры или длины шарнирной связи достигают такого положения верхнего образца, при котором линия, проходящая через центр сферической поверхности нижнего образца и центр площадки контакта верхнего образца с нижним, перпендикулярна направлению шарнирной связи, определяют линию наибольшего ската в плоскости, касательной к сферической поверхности в центре площадки контакта верхнего образца с нижним, находят угол откоса φ этой линии относительно горизонта, и угол β между линией наибольшего ската и направлением шарнирной связи, а динамический коэффициент внешнего трения определяют по формуле .