Способ акустической обработки бандажа и колесного центра при сборке колесной пары

Иллюстрации

Показать всеИзобретение относится к железнодорожному транспорту. Способ включает расточку бандажа, нагрев бандажа и установку бандажа на колесный центр. После или во время установки бандажа на колесный центр осуществляют акустическую обработку (озвучивание) бандажа и/или колесного центра. Техническая задача: повышение надежности крепления бандажа на колесном центре. 8 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к машиностроению и приборостроению, а именно к технологическим операциям для акустической (ультразвуковой) релаксационно-упрочняющей обработки металлоконструкций, в частности - зоны натяга бандажа и колесного центра.

Изобретение может быть использовано в различных отраслях машиностроения, но, в первую очередь, - в железнодорожном транспорте для упрочнения поверхности катания бандажа колесной пары.

Надежное осаживание бандажа на колесном центре является необходимым условием безаварийной работы транспорта. Однако существующие технологии сборки колесной пары для локомотивов и моторных вагонов не дают полной гарантии его надежного осаживания.

Из уровня техники известен способ ультразвуковой обработки сварных металлоконструкций [RU 2447162 С2, 2012], который включает статическое нагружение сварного шва и ультразвуковое воздействие на сварной шов с помощью ультразвукового инструмента-волновода посредством акустической системы, при этом ультразвуковое воздействие на сварной шов производят с помощью пьезокерамической акустической системы путем подачи на нее синусоидальных частотно-модулированных ультразвуковых колебаний.

Известно, что прочность керамики пьезоизлучателя находится на уровне 100 МПа. Следовательно, для того, чтобы исключить преждевременное разрушение пьезоизлучателя, ему необходимо излучать акустическую волну с напряжениями в узле сжатия не выше 10 МПа. Предположим, что при использовании концентраторов напряжения это значение может быть увеличено от 5 до 6 раз и равно 50-60 МПа. Однако для устойчивой работы электромеханического генератора с концентратором напряжения излучатель не может отдавать более 10% запасенной в нем энергии, что ограничивает амплитуду напряжения на уровне от 16 МПа до 19 МПа, а это в 6-8 раз меньше, чем это необходимо для релаксации. Ниже из таблицы 1 следует, что пороговая амплитуда напряжения для марки стали Ст 3 и Ст 20 должна быть более 122 МПа.

| Таблица 1- | |||||

| Расчет амплитуд напряжения и смещения, соответственно, в узле и пучности акустического излучателя для релаксации внутренних напряжений | |||||

| Марка стали | Предел текучести σт, МПа | Пороговая амплитуда напряжения σm1≈0,5σт, МПа | Порог интенсивности в импульсе УЗВ генератора Iп, Вт/см2 | Амплитуда смещения УЗВ генератора ξ, мкм | Амплитуда напряжения УЗВ генератора σm, МПа |

| Ст.3 | 245 | 122,5 | 18860 | 4,9 | 122,5 |

| Ст.20 | 245 | 122,5 | 18860 | 4,9 | 122,5 |

| Ст.45 | 355 | 177,5 | 39600 | 7,1 | 177,5 |

Следовательно, не представляется технической возможности использовать керамический излучатель для релаксации внутренних напряжений для сталей бандажа и колесного центра.

В патенте [RU 2457100 С1, 2012] описан способ релаксации остаточных напряжений, в котором осуществляют введение в контакт с деталью по меньшей мере одного инструмента в виде источника ультразвуковых колебаний. Деталь непрерывно вращают вокруг своей оси. Осуществляют подачу инструмента вдоль обрабатываемой поверхности детали. Инструмент прижимают к детали с силой, обеспечивающей деформацию детали на величину, большую или равную амплитуде его ультразвуковых колебаний. Скорость подачи инструмента выбирают из условия, чтобы энергия ультразвуковых колебаний за время обработки с учетом ее потерь превышала энергию, необходимую для релаксации остаточных напряжений детали.

Проведенный расчет предельных возможностей релаксации остаточных напряжений на основе анализа работы магнитострикционного излучателя показывает, что предельные параметры интенсивности излучения магнитострикционного пакета находятся на уровне 80 Вт/см2 или 8·105 Вт/м2. Использование концентрирования напряжения позволяет увеличить интенсивность излучения от 25 до 36 раз, что соответствует от 2 до 3 на 107 Вт/м2. В нагрузку может поступать не более 10% от вышеприведенных предельных величин: от 2 до 3 на 106 Вт/м2. Тогда на основе формулы для интенсивности I = σ m ν / 2 = σ m 2 2 ρ c = ν 2 ρ c / 2 , где ν=ωξ=2πγξ и, следовательно, ξ = ν 2 π γ , где ξ - амплитуда в пучности смещения УЗВ генератора. Отсюда следует, что для плотности (ρ) стали - 8·103 кг/м3 и с - продольной скорости звука в стали 6·103 м/с напряжение σm (напряжение в узле сжатия волны) равно от 2 ⋅ 10 6 ⋅ 2 ⋅ 6 ⋅ 10 3 ⋅ 8 ⋅ 10 3 до 3 ⋅ 10 6 ⋅ 2 ⋅ 6 ⋅ 10 3 ⋅ 8 ⋅ 10 3 , что соответствует амплитуде напряжения в узле сжатия ультразвукового генератора от 13·106 до 17·106 Па или от 13 до 17 МПа, что практически в 7-9 раз меньше, чем это необходимо для релаксации остаточных напряжений, согласно данным таблицы 1.

Известно соединение с натягом бандажа с колесным центром [RU 118697 U1, 2012]. В соединении охватывающая деталь (бандаж) и охватываемая (колесный центр) выполнены с углублениями на контактирующих поверхностях. Осевая фиксация бандажа относительно колесного центра позволила выполнить углубления прямоугольной формы с осью, параллельной оси бандажа, и разместить углубления на охватывающей и охватываемой поверхностях. Это усилило клиновой эффект в нагруженном соединении, повысило его прочность и эксплуатационную надежность в экстремальных условиях эксплуатации.

В случае использования клинового эффекта неизбежно локальное смятие, скол или излом на охватывающей и охватываемой поверхности, так как напряжение в области границ углубления и выступа находится на уровне предела текучести материала основы. Следовательно, при периодических и ударных нагрузках в связи с вращением колеса, торможением или ударами на стыках рельс возможно локальное или частичное разрушение контактирующих поверхностей и неизбежное ослабление натяга бандажа на колесном центре. Вышеизложенное исключает многократное использование колесного центра в связи со значительным износом охватываемой поверхности в процессе эксплуатации и снятие отработавшего бандажа, так как центр менее прочен, чем бандаж.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу акустической обработки бандажа и колесного центра при сборке колесной пары является способ натяга бандажа на колесном центре [RU 2268154 С2, 2006]. В предложенном способе осаживания бандажа на колесный центр величина натяга назначается с учетом параметров функции контактной податливости и волнистости внутренней поверхности бандажа из условия прочности бандажа при одновременном выполнении условия «непроскальзывания» бандажа по колесному центру. Увеличение сил трения между бандажом и колесным центром обеспечивается за счет применения мелкодисперсного покрытия поверхности колесного центра, увеличивающего коэффициент трения на поверхности контакта бандажа и колесного центра.

Известно, что осаживание бандажа на колесном центре относится к тяжелонагруженным соединениям. В процессе температурной и гидравлической установки бандажа на колесный центр допускается его пластическая деформация (увеличение диаметра от 0,24 до 0,32 мм), а это снижает величину натяга. В этом смысле выбор величины натяга с учетом параметров функции контактной податливости и волнистости внутренней поверхности бандажа из условия прочности бандажа при одновременном выполнении условия непроскальзывания бандажа по колесному центру можно рассматривать перспективным, но малопригодным в реальных условиях работы ремонтных предприятий подвижного состава. Использование мелкодисперсного покрытия для увеличения коэффициента трения на поверхности контакта бандажа и колесного центра неизбежно приводит к износу колесного центра при эксплуатации и при демонтаже исчерпавшего свой ресурс бандажа.

Технической задачей, на решение которой направлено настоящее изобретение, явилось создание способа акустической обработки бандажа и колесного центра при сборке колесной пары, обеспечивающего надежный натяг бандажа на колесном центре, тем самым способствующего безаварийной работе транспорта, что позволяет:

- снизить оптимальное напряжение сжатия бандажа на колесном центре с 551±20 до 350±60 МПа;

- увеличить прочность соединения колесного центра с бандажом за счет акустопластичности основы колесного центра в процессе осаживания;

- увеличить адгезионные свойства и трение контактирующих поверхностей за счет снятия окисной пленки в зоне натяга бандажа и колесного центра;

- увеличить прочность поверхности катания бандажей колесной пары на глубину более 1 мм, что позволит снизить износ бандажей колесных пар за межремонтный период пробега локомотива в 250000 километров;

- увеличить сдвиговую прочность для выполнения условий непроскальзывания бандажа по колесному центру за счет упрочнения на глубину более 1 мм поверхности натяга бандажа на колесный центр;

- повысить от 20 до 30% ресурс эксплуатации бандажа.

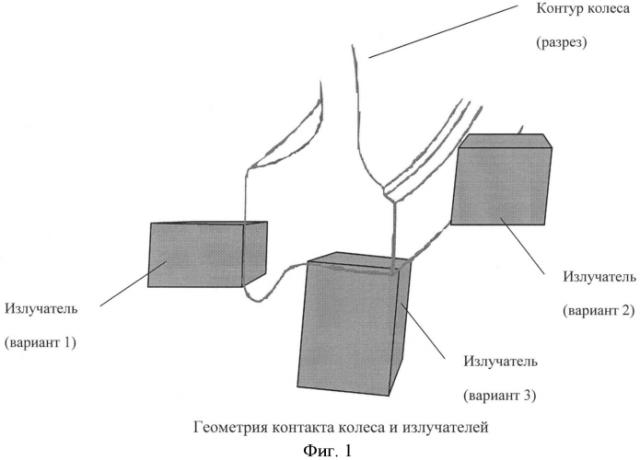

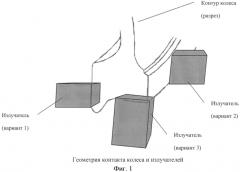

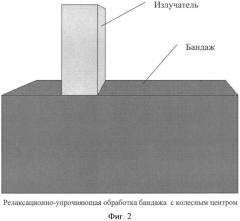

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанных технических результатов, иллюстрируются чертежами, представленными на фигурах 1-3:

- на фигуре 1 представлена геометрия контакта колеса и излучателей;

- на фигуре 2 представлена релаксационно-упрочняющая обработка бандажа с колесным центром;

- на фигуре 3 представлено излучение пластинки, линейные размеры которой малы по сравнению с длиной волны в окружающей среде.

Поставленная задача достигается тем, что, как и в известном способе крепления бандажа на колесном центре, включается расточка бандажа, нагрев бандажа и установка (натяг) бандажа на колесный центр.

Особенность заключается в том, что после или во время осаживания бандажа на колесный центр осуществляется акустическая обработка бандажа и/или колесного центра.

Кроме того, выполняется постоянная или периодическая ультразвуковая обработка акустическим сигналом в диапазоне частот от 10 до 200000 Гц. Акустическая обработка осуществляют одним или одновременно несколькими излучателями при акустическом излучении с амплитудой выше 1/3 предела текучести, но ниже предела усталости основы бандажа (сталь 2 или сталь 4), что соответствует 1/2 предела текучести.

Форма излучателя может быть плоской или сферической.

Первичную акустическую обработку осуществляют, увеличивая площадь поверхности контакта бандажа с колесным центром без изменения физических свойств поверхности катания бандажа.

Вторичную акустическую обработку осуществляют, увеличивая прочность поверхности контакта бандажа с колесным центром и/или поверхности катания бандажа.

Кроме того, акустическую обработку осуществляют при частичном и полном удалении оксидной пленки без изменения физических свойств поверхности катания бандажа.

Целесообразно акустическую обработку поверхности контакта бандажа с колесным центром выполнять через бандаж, колесный центр, ось колесной пары под углом от 0 до 180° к оси колеса или колесной пары.

Также ультразвуковую обработку осуществляют в течение времени нагрева, в момент посадки, в течение времени охлаждения бандажа на колесном центре или холодного бандажа, осаженного на колесном центре.

Расточку поверхности бандажа осуществляют резцом до диаметра, равного или меньше диаметра обода колесного центра с шероховатостью поверхности более Rz20.

При этом шероховатость поверхности колесного центра или бандажа может быть достигнута обкаткой, обточкой, фрезерованием и т.д. (рельеф, песок и т.д).

Подробнее сущность изобретения заключается в следующем.

Способ акустической обработки бандажа и колесного центра при сборке колесной пары обеспечивает увеличение прочности соединения колесного центра с бандажом и повышение ресурса эксплуатации колес тем, что величина натяга назначается с учетом выравнивающей посадки бандажа на колесный центр. Это осуществляется за счет постоянной или периодической обработки акустическим сигналом на горячее или на холодное осаживание с помощью пресса, что необходимо для профилактики и устранения дефектов натяга бандажа на колесный центр. Акустическая обработка поверхности натяга бандажа с колесным центром может выполняться через бандаж, колесный центр, ось колесной пары под углом от 0 до 180° к оси колеса или колесной пары в течение времени нагрева, в момент посадки, в течение времени охлаждения бандажа на колесном центре или холодного бандажа, осаженного на колесном центре (Фигура 1). Увеличение сил трения между бандажом и колесным центром обеспечивается за счет роста эффективной поверхности натяга, релаксации напряжений поверхности натяга в момент осаживания, что необходимо для устранения дефектов осаживания бандажа на колесный центр. Интенсивность акустической волны ограничена следующими требованиями к продольным колебаниям: напряжение в узле сжатия волны должно быть на уровне от σ 0,2 3 ( 1 3 от предела текучести) до σ-1 (предел усталости). Для исключения повреждения поверхности колесного центра при демонтаже бандажа съем целесообразно проводить совместно с ультразвуковой релаксационной обработкой.

За счет акустопластического излучения материал центра колеса равномерно распределится по поверхности бандажа с расширением эффективной площади контакта с бандажом, а высокая амплитуда напряжения в узле сжатия акустического излучения на уровне от σ 0,2 3 ( 1 3 от предела текучести) до σ-1 (предел усталости) или σ 0,2 2 ( 1 2 от предела текучести) в разы упрочнит натяг бандажа на колесном центре.

Изобретение поясняется следующими примерами.

Пример 1. Первично для релаксации внутренних напряжений в колесном центре провести акустическую обработку перпендикулярно бандажу, как показано на фигуре 1 (излучатель 1 или излучатель 2). Вторичную акустическую обработку также вести перпендикулярно бандажу, как показано на фигуре 1 (излучатель 1). Акустическую релаксационно-упрочняющая обработку целесообразно вести продольными колебаниями при напряжениях в узле сжатия волны на уровне от σ 0,2 3 ( 1 3 от предела текучести) до σ-1 (предел усталости стали 25Л). Первичная релаксационная обработка предназначена для объемной релаксации внутренних напряжений, снижения дефектности материала колесного центра с повышением до 50% пластичности основы сталь 25Л. Данная акустическая обработка достигается за счет озвучивания плоской акустической волной с напряжением в узле сжатия акустической волны 88 МПа. Планируется вести акустическую обработку с шагом в 190 мм (время обработки одного шага около 20 минут) перпендикулярно бандажу, как показано на фигуре 1 (излучатель 1). Расчетное время акустической обработки бандажа диаметром 1220 мм без учета времени на переустановку в прессе составляет 1220×3,14×20/190=403 минуты или около 7 часов. Для проведения первичной акустической обработки в верхнем пуансоне пресса с усилием до 2500 кН закрепляется динамический пресс с размерами плоского излучателя: ширина 90 мм и длина 190 мм. Рабочее усилие для релаксационной обработки составляет величину около 1500 кН.

Вторичная акустическая обработка предназначена для объемного упрочнения до 75% основы колесного центра из стали 25Л. Данная акустическая обработка достигается за счет озвучивания плоской акустической волной с напряжением в узле сжатия волны 132 МПа. Планируется акустическую обработку вести с шагом в 190 мм (время обработки одного шага около 20 минут) перпендикулярно бандажу, как показано на фигуре 1 (излучатель 1). Расчетное время акустической обработки колесного центра для бандажа диаметром 1220 мм без учета времени на переустановку в прессе составляет 1220×3,14×20/190=403 минуты или около 7 часов. Для проведения вторичной акустической обработки в верхнем пуансоне пресса с усилием до 2500 кН закрепляется динамический пресс с размерами плоского излучателя: ширина 90 мм и длина 190 мм. Рабочее усилие для релаксационной обработки составляет величину около 2240 кН.

Пример 2. Осаживание бандажа на колесном центре, при котором с помощью тридцати двух излучателей, равномерно установленных по поверхности катания бандажа, проводится акустическая обработка цилиндрической волной поверхности натяга колесного центра и бандажа, как показано на фигуре 1 (излучатель 3). Динамический пресс имеет общую площадь обрабатываемой поверхности около 560 см2. Каждый акустический излучатель прижимается к бандажу прессом с усилием около 730 кН (Фигура 2). Для проведения акустической обработки в верхнем пуансоне каждого из 32 прессов с усилием до 1000 кН закрепляется акустический излучатель с прямоугольными размерами волновода: ширина - 22 мм, длина - 80 мм. Сделаем оценку для силы, прижимающей динамический пресс к поверхности катания бандажа, с учетом достижения давления в области акустического контакта в 414 МПа. F=414·106·2,2·8·10-4=7,29·105 Н или 730 кН. При этом желательно для повышения качества проводимых работ до проведения ультразвуковой обработки выполнить механическую обработку на токарном станке поверхности катания бандажа. Варианты использования в ОАО «РЖД» разработанного метода поясняются следующими примерами.

Технологическая возможность разработанного метода применительно для ОАО «РЖД» раскрывается из анализа пятна контакта бандажа колес с рельсом1 (1Исследование напряженного состояния пятна контакта колеса и рельса/А.А. Воробьев, П.Г. Сорокин // Новые материалы и технологии в машиностроении. - Брянск: БГИТА, 2004. - вып.3. - С.8-18.).

Известно, что на новых пассажирских тепловозах ТЭП70 колеса имеют диаметр 1220 мм. Из литературы по исследованию напряженного состояния пятна контакта колеса и рельса известно, что размер площадки контакта и распределение нормальных напряжений зависят от нормальной нагрузки, действующей от колеса на рельс, профилей колеса и рельса, поперечного и углового положения колесной пары на рельсах и подуклонки рельсов.

Когда колесная пара движется по кривой траектории, при определенном угле набегания колесо может контактировать с рельсом в двух различных точках. В зоне касания гребня колеса и рабочей грани головки наружного рельса уровень расчетных контактных напряжений может достигать 3000 МПа. Обычно контактные напряжения на поверхности катания колеса грузового вагона находятся в пределах 1300-1700 МПа. Следовательно, приложение контактных нагрузок к поверхности катания на уровне от σ 0,2 3 = 827 3 = 277 М П а ( 1 3 от предела текучести) до σ-1 (предел усталости) около σ 0,2 2 = 827 2 = 414 М п а технологически возможно и технически реализуемо в ремонтных предприятиях ОАО «РЖД».

Из технической литературы2 (2Конструкция и динамика тепловозов // Под редакцией д.т.н., проф. В.Н. Иванова. - М.: Транспорт, 1974. - 336 с.) известно, что диаметр колеса округляется до ближайшего стандартного размера. Для тепловозов диаметры колес по стандарту могут быть 950, 1050, 1220, 1320 мм при толщине бандажа 75 мм, а также 980, 1080, 1250, 1350 мм при толщине бандажа 90 мм. Бандажи толщиной 75 мм устанавливают на колесные пары локомотивов осевой нагрузкой до 210 кН; при больших нагрузках используют бандажи толщиной 90 мм.

Для оценки возможности применения акустического излучателя для обработки бандажа и колесного центра через поверхность катания были использованы выводы, полученные в работе3 (3Горелик Г.С. Колебания и волны. - М.: Физматлит, 1959. - 572 с). На фигуре 3 приведен пример акустического излучения в материал, который был взят для проведения оценки.

Пусть смещение пластинки ξ=A0 sin wt. Теория, основанная на рассмотрении трехмерного волнового уравнения, показывает, что источник создает в среде акустическую сферическую волну, в которой давление на расстоянии r от источника меняется согласно уравнению Δ p = − ρ w 2 S A 0 2 π r sin ( w t − k r ) , w=2πν, где ν - частота колебаний акустической волны, A0 - амплитуда колебания акустической волны; S - площадь пластинки, ρ - плотность среды.

Сделаем оценку рассеяния акустического излучения в бандаже от квадратного излучателя с характерным размером 2,2 см, так как в нашем случае планируется использовать 32 цилиндрических излучателя, равномерно распределенных по поверхности бандажа диаметром 1220 мм с размерами волновода 2,2 см по ширине и 8 см в длине. Оценим длину волны λ на частоте v=50 кГц для скорости звука в стали сзв=6·103 м/с. Тогда получим следующее: λ = c З В ν = 6 ⋅ 10 3 50 ⋅ 10 3 = 0,12 м = 12 с м > > 2,2 с м . Следовательно, применение данной оценки для Δp правомерно.

Оценим зависимость изменения амплитуды как функции отношения ( S 2 π r ) . Получаем, что для толщины бандажа в 7,5 см коэффициент уменьшения амплитуды сферической волны К75 составляет величину, равную К 75 = ( 2,2 ⋅ 8 2 ⋅ 3,14 ⋅ 7,5 ) = 17,6 47,1 = 0,37 , а для бандажа толщиной 9 см коэффициент уменьшения амплитуды сферической волны К90 составит величину, равную К 90 = ( 2,2 ⋅ 8 2 ⋅ 3,14 ⋅ 9 ) = 17,6 56,5 = 0,31 . Следовательно, если вести акустическую обработку через бандаж для снижения внутренних напряжений и дефектности основы бандажа на нижнем пределе акустического напряжения на уровне σ 0,2 3 = 827 3 = 277 М П а , то для разных толщин бандажа может быть получена следующая оценка напряжения акустической волны, которая войдет в колесный центр в плоскости натяга: 277·0,37=103 МПа (для бандажа толщиной 7,5 см) и 277·0,31=86 МПа (для бандажа толщиной 9 см). Учитывая то, что порог по снижению напряжения в колесном центре для стали 25Л (материал колесного центра) равен σ 0,2 3 = 265 3 = 88 М П а , можно утверждать, что такая акустическая обработка может быть проведена одновременно и для колесного центра. В том случае, если вести акустическую обработку через бандаж на его объемное упрочнение на верхнем пределе для акустического напряжения на уровне σ 0,2 2 = 827 2 = 414 М П а , то может быть получена следующая оценка напряжения в акустической волне, которая войдет в колесный центр в плоскости натяга: 414·0,37=153 МПа (для бандажа толщиной 7,5 см) и 414·0,31=128 МПа (для бандажа толщиной 9 см). Учитывая то, что порог по снижению напряжения в колесном центре для стали 25Л равен σ 0,2 2 = 265 2 = 132 М П а , можно утверждать, что совместная акустическая обработка поверхности бандажа и колесного центра для снятия напряжения или упрочнения является реальной технически выполнимой задачей для ремонтных предприятий ОАО «РЖД».

Первичную ультразвуковую релаксационную обработку поверхности натяга колесного центра и, одновременно, бандажа целесообразно вести через поверхность катания бандажа продольными колебаниями при напряжениях в узле сжатия акустической волны на уровне σ0,2/3=277 МПа (1/3 от предела текучести). Первичная акустическая обработка предназначена для объемной релаксации внутренних напряжений, снижения дефектности материала с повышением до 50% пластичности основы стали 4 и стали 25Л. Релаксационная акустическая обработка достигается за счет озвучивания акустической волной с напряжением в узле сжатия волны 277 МПа. Планируется вести акустическую обработку равномерно распределенными по поверхности бандажа излучателями в количестве 32 шт. с размерами волновода 22 мм по ширине и 80 мм по длине. Расстояние между осями соседних акустических излучателей по поверхности составляет примерно 20 ⋅ λ 2 = 20 ⋅ 12 2 = 120 м м . Акустическая обработка выполняется перпендикулярно поверхности катания бандажа с шагом 22 мм и временем обработки одного шага около 20 минут. Расчетное время акустической обработки бандажа диаметром 1220 мм без учета времени на переустановку динамического пресса на выполнение перемещения составляет (3,14·1220·20)/22·32=76616/704=109 минут или около 2 часов. Каждый из 32 акустических излучателей должен прижиматься индивидуальным прессом с усилием около 488 кН. Для снижения термического воздействия на акустические излучатели от нагретого бандажа планируется применять воздушное охлаждение акустических волноводов за счет их удлинения на n ⋅ λ 2 и установки n ребер в местах пучности сжатия волны. Применение жидкости для охлаждения нецелесообразно из-за кавитационного разрушения материала акустического волновода.

Вторичную ультразвуковую упрочняющую обработку поверхности натяга колесного центра и одновременно бандажа целесообразно вести через поверхность катания бандажа продольными колебаниями при напряжениях в узле сжатия акустической волны на уровне σ-1 (предел усталости) или σ0,2/2 (1/2 от предела текучести). Вторичная акустическая обработка предназначена для объемного упрочнения стали 4 и стали 25Л. Упрочняющая акустическая обработка достигается за счет озвучивания акустической волной с напряжением в узле сжатия акустической волны 414 МПа. Планируется вести акустическую обработку равномерно распределенными по поверхности бандажа излучателями в количестве 32 шт. с размерами волновода 22 мм по ширине и 80 мм по длине. Расстояние между осями соседних акустических излучателей по поверхности составляет примерно 20 ⋅ λ 2 = 20 ⋅ 12 2 = 120 м м . Акустическая обработка выполняется перпендикулярно поверхности катания бандажа с шагом 22 мм и временем обработки одного шага около 20 минут. Расчетное время акустической обработки бандажа диаметром 1220 мм без учета времени на переустановку динамического пресса и на выполнение перемещения составляет (3,14·1220·20)/22·32=76616/704=109 минут или около 2 часов. Каждый из 32 акустических излучателей должен прижиматься с усилием около 730 кН. Для снижения термического воздействия на акустические излучатели от нагретого бандажа планируется применять воздушное охлаждение акустических волноводов за счет их удлинения на n ⋅ λ 2 и установки n ребер в местах узлов сжатия волны. Применение жидкости для охлаждения нецелесообразно из-за кавитационного разрушения материала акустического волновода.

1. Способ установки бандажа на колесный центр при сборке колесной пары, включающий расточку бандажа, нагрев бандажа и установку бандажа на колесный центр, отличающийся тем, что после или во время установки бандажа на колесный центр осуществляют озвучивание бандажа и/или колесного центра.

2. Способ по п.1, в котором выполняют постоянное или периодическое озвучивание акустическим сигналом в диапазоне частот от 10 до 200000 Гц.

3. Способ по п.1, в котором озвучивание осуществляют одним или одновременно несколькими излучателями при излучении с амплитудой напряжения в узле сжатия акустической волны выше предела текучести, но ниже предела усталости или предела текучести основы бандажа.

4. Способ по п.1 или 3, в котором форма излучателя может быть плоской или сферической.

5. Способ по п.1, в котором ультразвуковое озвучивание осуществляют, увеличивая площадь поверхности контакта бандажа с колесным центром без изменения физических свойств поверхности катания бандажа.

6. Способ по п.1, в котором ультразвуковое озвучивание осуществляют при частичном и полном удалении оксидной пленки без изменения физических свойств поверхности катания бандажа.

7. Способ по п.1, в котором озвучивание поверхности контакта бандажа с колесным центром выполняют через бандаж, колесный центр, ось колесной пары под углом от 0 до 180° к оси колеса или колесной пары.

8. Способ по п.1, в котором ультразвуковое озвучивание осуществляют в течение времени нагрева, в момент посадки, в течение времени охлаждения бандажа на колесном центре или холодного бандажа, осаженного на колесном центре.

9. Способ по п.1, в котором расточку поверхности бандажа осуществляют резцом до диаметра, равного или меньше диаметра обода колесного центра с шероховатостью поверхности более Rz20.