Цеолитный адсорбент

Иллюстрации

Показать всеИзобретение относится к получению цеолитных адсорбентов. Предложены варианты гранулированного цеолитного адсорбента, содержащего в поверхностном слое гранул глубиной 5-300 микрон кристаллическую фазу цеолита типа А. Различные варианты адсорбента характеризуются специфическим содержанием в упомянутом цеолите обменных катионов кальция, меди, цинка, магния, натрия. Адсорбент получен путем ионообменного модифицирования цеолита типа A при температуре 20-90°C раствором, содержащим соответствующие соли, при массовом соотношении жидкой и твердой фаз, равном (2-20):1, с последующей промывкой, сушкой и прокаливанием при 120-550°C. Техническим результатом является получение гранулированного цеолита типа A, обладающего высокой механической прочностью и адсорбционной емкостью по парам воды и уменьшенным тепловым эффектом на поверхности гранул цеолита при их контакте с водой. 6 н. и 6 з.п. ф-лы, 3 табл., 86 пр.

Реферат

Изобретение относится к химической промышленности, а именно к получению синтетических гранулированных цеолитных адсорбентов, обработанных по технологии наноструктурирования, в результате чего образуется защитный слой, способный снижать тепловой эффект смачивания при контакте цеолита с полярной жидкостью - водой.

Поверхность гранулы цеолита подвергают наноструктурированию, сохраняя гидрофильную природу цеолита типа А [Минералогическая энциклопедия / Под редакцией К. Фрея: Пер. с англ. - Л.: Недра 1985, 319 с.], но уменьшая количество теплоты, выделяемое при хемосорбции. В результате этого гранулы цеолита не нагреваются до критической температуры разрушения.

Промышленное производство цеолитных адсорбентов с защитным наноструктурным слоем позволит сохранить целостность гранул на длительный срок эксплуатации, что несомненно повлияет на безопасность эксплуатации блоков адсорбционной осушки, т.к. снизится рост перепада давления на адсорбере. Рост перепада давления на адсорбере напрямую связан с процессами разрушения гранул. Снижение разрушения гранул при попадании воды в жидкой фазе на дегидратированный цеолит в случае выброса ее из сепаратора решит проблемы применения цеолитных адсорбентов для комплексного подхода к осуществлению технологических процессов.

Рассмотрим цеолитные адсорбенты типа A в дегидратированном состоянии: KA-(K2O*2SiO2*Al2O3) и NaA-(Na2O*2SiO2*Al2O3).

При адсорбции паров воды теплоты хемосорбции и физической адсорбции уменьшаются от цеолитного адсорбента KA до - NaA. Снижение теплоты хемосорбции обусловлено различным влиянием катионов K+ и Na+, которые имеют различный ионный радиус и степень сольватации. Размер основных стереорегулярных рабочих пор кристаллов KA=0,3 нм, a NaA=0,4 нм [Новый справочник химика и технолога. Сырье и продукты промышленности органических и неорганических веществ. Ч. I. - С.-Пб.: АНО НПО «Мир и семья» АНО НПО «Профессионал», 2002, 367 с.], поэтому и объясняется различие их вклада в физическую адсорбцию.

Способ получения цеолитного адсорбента с защитным наноструктурным слоем основан на модифицировании катионами Ca2+, Mg2+, Zn2+ и Cu+ поверхностного слоя цеолитной гранулы.

Цеолит типа А состоит из кристаллической фазы LTA (обозначение топологии каркаса) [Баррер Р. Гидротермальная химия цеолитов: Пер. с англ. - М.: Мир, 1985, 27 с.], т.к. в результате гидротермальной кристаллизации в растворе гидрооксида натрия получается исходный цеолит NaA со стереорегулярными рабочими порами 0,4 нм, то модифицирование его катионами кальция приводит к образованию наноразмерных кристаллов цеолита со стереорегулярными рабочими порами в 0,5 нм, при этом в кристаллическую решетку внедряется катион Ca2+. В случае модифицирования исходного цеолита NaA катионами магния приводит к образованию кристаллов со стереорегулярными рабочими порами 0,6 нм, при этом в кристаллическую решетку внедряется Mg2+. Полученные цеолиты кристаллические фазы относятся к цеолитам типа А, т.к. согласно данным рентгеноструктурного фазового анализа рефлексы, получаемые при сканировании, расположены на одинаковых углах 2θ, что соответствует рефлексам кристаллической фазы цеолита LTA. Способ получения цеолитов типа A методом модифицирования позволяет очень точно регулировать размер стереорегулярных пор, изменяя специфические свойства адсорбента, такие как теплоты физической и химической адсорбции в широких пределах. Полученные цеолитные адсорбенты с защитным наноструктурным слоем могут быть использованы в различных областях промышленности: нефтехимической, металлургической, нефтегазовой и медицинской. Одна из областей применения адсорбента - осушка и очистка различных газов (природных газов, нефтяных попутных газов, воздуха, инертных газов и различных углеводородных газов). Другая область применения - селективная осушка различных газовых и жидких углеводородных смесей.

Предшествующий уровень техники

Цеолитный адсорбент NaA является эффективным осушителем в технологических процессах осушки и очистки природных газов. Процесс адсорбции воды - экзотермический, поэтому очень важной характеристикой является теплота адсорбции. Она служит мерой интенсивности адсорбционных сил - взаимодействия молекул адсорбата (воды) с поверхностью адсорбента (цеолитный адсорбент NaA). Адсорбцию принято делить на физическую и химическую (хемосорбция). На цеолитном адсорбенте NaA она протекает одновременно в двух направлениях физическом и химическом.

Теплота физической адсорбции, как правило, незначительно превышает теплоту конденсации (обычно не более 20 кДж/моль).

Химическая адсорбция гораздо более избирательна и чувствительна к природе адсорбата и адсорбента. Теплоты хемосорбции обычно довольно высоки (100-200 кДж/моль). Высокая теплота хемосорбции на цеолите NaA объясняется влиянием катионов Na+.

При штатном режиме адсорбционной осушки цеолитный адсорбент NaA при контакте с водой в паровой фазе разогревается до температур, незначительно превышающих температуру газа, поступающего на осушку.

При внештатной ситуации происходит попадание воды в жидкой фазе на дегидратированный цеолит. Это приводит к резкому разогреву цеолитного адсорбента NaA и в дальнейшем к его разрушению.

Вода в жидкой фазе может попасть на цеолит с потоком газа в случае заброса ее из сепаратора. В данной ситуации возникают два случая - полное смачивание и контактное смачивание, при котором наряду с жидкостью и твердым телом (цеолитный адсорбент) контактирует третья фаза, в данном случае осушаемый газ [Сумм Б.Д., Горюнов Ю.В. Физико-химические основы смачивания и растекания:. - М.: Химия, 1976].

Температура при контакте цеолита NaA в том и другом случаях достигает 300°C, в результате вода из жидкого состояния превращается в пар, который с высокой скоростью вырывается через рабочие поры 0,4 нм и транспортную структуру, при этом развивается высокое давление более 100 МПа, что приводит к разрушению гранулы цеолита.

Известен «Способ получения цеолитного адсорбента структуры AX и цеолитный адсорбент структуры AX» [3], [патент RU №2010119150/05 C2, дата публикации 10.12.2011 г.]. Согласно данному способу предложены два варианта получения цеолитного адсорбента структуры АХ, которые включают обработку цеолитов типа NaA и NaX раствором хлористого кальция, осуществляемую либо в смеси исходных компонентов, либо раздельно. Модифицированию подвергают цеолиты NaA и NaX, синтезированные каолиновых гранулах при отношении жидкая фаза : твердая фаза, равном 4 или 8, процесс модифицирования хлористым кальцием проводят 1-3 раза, затем полученную смесь промывают, прокаливают при температуре 400°C. Адсорбент структуры AX, полученный по данному способу, содержит в узлах кристаллической решетки катионы кальция в количестве 6-12 мас.%, представляет композицию, состоящую из смеси синтетических цеолитов CaA и CaX, полученную модифицированием хлористым кальцием цеолитов с кристаллами A и X.

Основным недостатком данного адсорбента является техническая сложность синтеза, и применение в составе исходной смеси синтетического порошкового цеолита в достаточно большом количестве - 70%, что резко увеличивает себестоимость готовой продукции, а также недостаточная механическая прочность и устойчивость к воздействию капельной влаги гранул.

Наиболее близким по своей технической сущности и достигаемому техническому результату является изобретение «Способ получения сорбента и сорбент [4], [патент RU №2097124 C1, дата публикации 27.11.1997 г.].

Способ получения сорбента на основе цеолита A по данному патенту включает модифицирование цеолита NaA ионами кальция методом пропитки раствором 15%-ного CaCl2.

Возможно наличие дополнительной стадии, заключающейся в модифицировании сорбента катионами Na или Na+ и Ca2+, путем обработки прокаленных гранул раствором NaOH или раствором, содержащим катионы Na+ и Ca2+ (обработку гранул проводят при 20-60°C), и последующей сушкой модифицированных гранул.

Основными недостатком прототипа является низкая механическая прочность гранул и высокий тепловой эффект хемосорбции при попадании воды в жидкой фазе на дегидратированный цеолит, приводящий к быстрому разрушения гранул. Это обусловлено применением в качестве раствора для модифицирования 15%-ного раствора CaCl2 (C=2,7N). По способу получения цеолита, указанному в прототипе, получают цеолит типа A, область применения которого ограничена осушкой газов.

Задачей настоящего изобретения является разработка синтетических гранулированных цеолитов типа A, обладающих высокой механической прочностью и динамической емкостью по воде, уменьшенным тепловым эффектом хемосорбции и уменьшенной скоростью разогрева при контакте с водой, что обеспечивает длительное сохранение высокой механической прочности гранул в процессе эксплуатации.

В настоящем изобретении цеолитный адсорбент типа A для снижения влияния высокого теплового эффекта смачивания цеолита, в результате контакта с водой в жидкой фазе поверхность гранулы цеолита подвергают наноструктурированию, сохраняя гидрофильную природу цеолита, но уменьшая количество теплоты, выделяемое при хемосорбции. В результате гранулы цеолита не нагреваются до критической температуры разрушения. В химическом составе полученных цеолитных адсорбентов с защитным наноструктурным слоем содержится, % атомных:

0,5- 5,0% Ca, 0,01-0,5 Cu и 0,01-0,5 Zn;

0,5- 5,0% Mg, 0,01-0,5 Cu и 0,01-0,5 Zn;

0,5- 5,0% Ca и 0,01-0,5 Cu;

0,5- 5,0% Ca и 0,01-0,5 Zn;

0,5-5,0% Mg и 0,01-0,5 Cu;

0,5- 5,0% Mg и 0,01-0,5 Zn.

В предшествующем уровне техники сообщений о нанесении защитного наноструктурного слоя на гранулы цеолита не имеется. Цеолитный адсорбент приведенного химического состава ранее получен не был.

Защита цеолита от воды в жидкой фазе осуществлялась до настоящего времени применением силикагелевых или алюмогелевых адсорбентов, загружаемых в отдельный адсорбер перед адсорбером с цеолитом, что усложняло технологию осушки и увеличивало себестоимость. В некоторых случаях применялась послойная загрузка цеолита и альтернативных адсорбентов, которые отличались по своим физико-химическим свойствам от цеолита, что приводило к снижению качества осушаемого газа.

Задачей изобретения по адсорбенту является получение синтетического гранулированного цеолита типа A, обладающего высокой механической прочностью и адсорбционной емкостью по парам воды и уменьшенным тепловым эффектом на поверхности гранул цеолита при контакте с водой за счет создания наномодифицированного кристаллического защитного слоя на поверхности гранулы, способного уменьшать скорость разогрева цеолита.

Раскрытие сущности изобретения

Требуемый технический результат достигается получением цеолитного адсорбента следующего состава:

- цеолитный адсорбент, содержащий в поверхностном слое гранул глубиной 5-300 микрон кристаллическую фазу цеолита типа A с катионами Са, Cu и Ζn и содержащий в составе в расчете на атомные проценты: 0,5-5,0% Са; 0,01 -0,5% Cu; 0,01-0,5% Ζn, 2,5-11,0% Na, 11,8-12,5% Al, 12,0-14,0% Si, 61,0-64,5% O;

- цеолитный адсорбент, содержащий в поверхностном слое гранул глубиной 5-300 микрон кристаллическую фазу цеолита типа A с катионами Mg, Cu и Ζn и содержащий в составе в расчете на атомные проценты: 0,5-5,0% Mg; 0,01-0,5% Cu; 0,01-0,5% Ζn, 2,5-11,0% Na, 11,8-12,5% Al, 12,0-14,0% Si, 61,0-64,5% O;

- цеолитный адсорбент, содержащий в поверхностном слое гранул глубиной 5-300 микрон кристаллическую фазу цеолита типа A с катионами Ca и Cu и содержащий в составе в расчете на атомные проценты: 0,5-5,0% Ca; 0,01-0,5% Cu, 2,5-11,0% Na, 11,8-12,5% Al, 12,0-14,0% Si, 61,0-64,5% O;

- цеолитный адсорбент, содержащий в поверхностном слое гранул глубиной 5-300 микрон кристаллическую фазу цеолита типа A с катионами Ca и Ζn и содержащий в составе в расчете на атомные проценты: 0,5-5,0% Ca; 0,01-0,5% Ζn, 2,5-11,0% Na, 11,8-12,5% Al, 12,0-14,0% Si, 61,0-64,5% O;

- цеолитный адсорбент, содержащий в поверхностном слое гранул глубиной 5-300 микрон кристаллическую фазу цеолита типа A с катионами Mg и Cu и содержащий в составе в расчете на атомные проценты: 0,5-5,0% Mg; 0,01-0,5% Cu, 2,5-11,0% Na, 11,8-12,5% Al, 12,0-14,0% Si, 61,0-64,5% O;

цеолитный адсорбент, содержащий в поверхностном слое гранул глубиной 5-300 микрон кристаллическую фазу цеолита типа A с катионами Mg и Ζn и содержащий в составе в расчете на атомные проценты: 0,5-5,0% Mg; 0,01-0,5% Ζn, 2,5-11,0% Na, 11,8-12,5% Al, 12,0-14,0% Si, 61,0-64,5% O.

Модифицирования ионами металлов цеолита типа A осуществляют в растворе при температуре 20-90°C, при массовом соотношении жидкой и твердой фаз, равном (2-20):1, с последующей промывкой, сушкой и прокаливанием при 120-550°C. Процесс модифицирования проводят в шести различных растворах для наноструктурирования: в первом случае модифицирование осуществлено в растворе, содержащем соли кальция, меди и цинка; во втором - в растворе, содержащем соли магния, меди и цинка; в третьем - в растворе, содержащем соли кальция и меди; в четвертом - в растворе, содержащем соли кальция и цинка; в пятом - в растворе, содержащем соли магния и меди; в шестом в растворе, содержащем соли магния и цинка.

Модифицирование может быть осуществлено соответственно: в растворе, содержащем хлориды кальция, меди и цинка при их концентрации в растворе: 0,3-1,0 N по хлориду кальция, 0,01-0,2 N по хлориду меди и 0,01-0,2 N по хлориду цинка; в растворе, содержащем хлориды магния, меди и цинка при их концентрации в растворе: 0,3-1,0 N по хлориду магния, 0,01-0,2 N по хлориду меди и 0,01-0,2 N по хлориду цинка; в растворе, содержащем хлориды кальция и меди при их концентрации в растворе: 0,3-1,0 N по хлориду кальция, 0,01-0,2 N по хлориду меди; в растворе, содержащем хлориды кальция и цинка при их концентрации в растворе: 0,3-1,0 N по хлориду кальция и 0,01-0,2 N по хлориду цинка; в растворе, содержащем хлориды магния и меди при их концентрации в растворе: 0,3-1,0 N по хлориду магния и 0,01-0,2 N по хлориду меди; в растворе, содержащем хлориды магния и цинка при их концентрации в растворе: 0,3-1,0 N по хлориду магния и 0,01-0,2 N по хлориду цинка.

Качество защитного наноструктурного слоя цеолитного адсорбента можно в широких пределах изменять варьируя:

- концентрациями растворов в пределах 0,3-1,0 N (для хлорида кальция или хлорида магния) и 0,01-0,2 N (для хлорида меди и хлорида цинка);

- температурой на стадии модифицирования;

- соотношением жидкая:твердая фаза, равном (2,0-20,0):1.

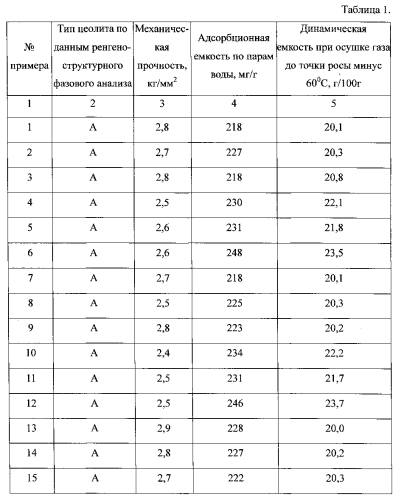

Примеры результатов лабораторных испытаний 86 образцов заявленного изобретения приведены в таблицах 1 и 3.

Пояснения к лабораторным испытаниям образцов адсорбента.

- Перед стадией наноструктурирования в гранулах цеолита NaA определяют массовое содержание кристаллической фазы методом дифференциальной рентгеновской спектроскопии на аппарате ДРОН-4.

- После стадии наноструктурирования в полученном адсорбенте, определяют содержание кристаллической фазы методом дифференциальной рентгеновской спектроскопии на аппарате ДРОН-4.

- Динамическую активность по воде определяют на лабораторной установке из среды атмосферного воздуха. Концентрацию паров воды в осушенном воздухе регистрировали гигрометром типа ИВГ-М.

- Для оценки снижения теплового эффекта хемосорбции применена методика определения скорости разогрева цеолита при контакте с водой.

Скорость разогрева образцов адсорбента с защитным наноструктурным слоем определяют по лабораторной методике методом измерения температуры при контакте цеолита, предварительно дегидратированного при 1-450°C, с водой в термоизолированном стаканчике. Точность измерения температуры 0,1°C. Определяют время, необходимое до достижения максимальной температуры. Рассчитывают среднее арифметическое значение из трех результатов измерений скорости разогрева.

Результаты лабораторных испытаний заявленного изобретения приведены в таблице 1.

Из приведенных в Таблице 1 результатов лабораторных испытаний адсорбентов следует, что цеолит, полученный во всех примерах, определен как A по данным рентгеноструктурного фазового анализа.

Механическая прочность гранул сорбентов, определенная на приборе ИПГ-1М, составляет не менее 2,0 кг/мм2 сечения гранулы. Высокая динамическая активность адсорбента по парам воды, составляющая 20,0-23,5 г/100 г, позволяет успешно осушать природные и нефтяные газы в процессах осушки.

Содержание Ca, Mg, Cu, Zn, Al, Si, O и глубину защитного слоя в гранулах цеолита определяли на электронном микроскопе «Supra» с помощью энергодисперсионной приставки методом поверхностного сканирования.

Данные элементного состава и глубины защитного слоя приведены в таблице 2.

Для оценки снижения теплового эффекта хемосорбции применена методика определения скорости разогрева цеолита при контакте с водой. Данные по скорости разогрева цеолита при контакте с водой приведены в таблице 3.

Пояснения к лабораторным испытаниям образцов адсорбента.

1. Перед стадией наноструктурирования определяют скорость разогрева при контакте с водой исходного образца цеолита NaA по лабораторной методике.

2. Скорость разогрева образцов адсорбента с защитным наноструктурным слоем определяют по лабораторной методике методом измерения температуры при контакте цеолита, предварительно дегидратированного при 1-450°C, с водой в термоизолированном стаканчике. Точность измерения температуры 0,1°C. Определяют время, необходимое до достижения максимальной температуры. Рассчитывают среднее арифметическое значение из трех результатов измерений скорости разогрева.

Результаты определения скорости разогрева в град/сек заявленного цеолитного адсорбента с защитным наноструктурным слоем и исходного цеолита NaA приведены в таблице 3.

Согласно результатам испытаний скорость разогрева у исходного образца NaA составляет 0,88 град/сек, а у полученных адсорбентов с защитным наноструктурным слоем - 0,18-0,80 град/сек.

Достигаемый технический результат

Достигаемый технический результат по цеолитному адсорбенту заключается в получении синтетического гранулированного цеолита типа A, обладающего высокой механической прочностью и адсорбционной емкостью по парам воды и уменьшенной скоростью разогрева адсорбента при контакте с водой.

Из приведенных в таблице 1 результатов лабораторных испытаний адсорбентов, полученных согласно примерам 1-86, следует, что цеолит, полученный во всех примерах, определен как A по данным рентгеноструктурного фазового анализа.

Механическая прочность гранул сорбентов составляет не менее 2,0 кг/мм2 сечения гранулы. Высокая динамическая активность адсорбента по парам воды, составляющая 20,0-23,5 г/100 г, позволяет успешно осушать природные и нефтяные газы в процессах осушки. Согласно результатам испытаний, приведенных в таблице 3, скорость разогрева при контакте с водой у полученных адсорбентов с защитным наноструктурным слоем ниже по сравнению с исходным цеолитом NaA.

Технический результат по цеолитному адсорбенту достигается тем, что поверхностный слой гранул цеолита NaA модифицирован катионами Ca, Mg, Cu, Zn. Глубина защитного кристаллического слоя 5-300 микрон позволяет снижать скорость разогрева гранул цеолита NaA, что обеспечивает их сохранность при контакте с водой в жидкой фазе.

1. Цеолитный адсорбент, содержащий в поверхностном слое гранул глубиной 5-300 микрон кристаллическую фазу цеолита типа A с катионами Ca, Cu и Zn и содержащий в составе в расчете на атомные проценты: 0,5-5,0% Ca; 0,01-0,5% Cu; 0,01-0,5% Zn, 2,5÷11,0% Na, полученный путем ионообменного модифицирования цеолита типа A при температуре 20-90°C раствором, содержащим соли кальция, меди и цинка, при массовом соотношении жидкой и твердой фаз, равном (2-20):1, с последующей промывкой, сушкой и прокаливанием при 120-550°C.

2. Цеолитный адсорбент по п. 1, характеризующийся тем, что ионообменное модифицирование осуществлено в растворе, содержащем хлориды кальция, меди и цинка при их концентрации в растворе: 0,3-1,0 N по хлориду кальция, 0,01-0,2 N по хлориду меди и 0,01-0,2 N по хлориду цинка.

3. Цеолитный адсорбент, содержащий в поверхностном слое гранул глубиной 5-300 микрон кристаллическую фазу цеолита типа A с катионами Mg, Cu и Zn и содержащий в составе в расчете на атомные проценты: 0,5-5,0% Mg; 0,01-0,5% Cu; 0,01-0,5% Zn, 2,5÷11,0% Na, полученный путем ионообменного модифицирования цеолита типа A при температуре 20-90°C раствором, содержащим соли магния, меди и цинка, при массовом соотношении жидкой и твердой фаз, равном (2-20):1, с последующей промывкой, сушкой и прокаливанием при 120-550°C.

4. Цеолитный адсорбент по п. 3, характеризующийся тем, что ионообменное модифицирование осуществлено в растворе, содержащем хлориды магния, меди и цинка при их концентрации в растворе: 0,3-1,0 N по хлориду магния, 0,01-0,2 N по хлориду меди и 0,01-0,2 N по хлориду цинка.

5. Цеолитный адсорбент, содержащий в поверхностном слое гранул глубиной 5-300 микрон кристаллическую фазу цеолита типа A с катионами Ca и Cu и содержащий в составе в расчете на атомные проценты: 0,5-5,0% Ca; 0,01-0,5% Cu, 2,5÷11,0% Na, полученный путем ионообменного модифицирования цеолита типа A при температуре 20-90°C раствором, содержащим соли кальция и меди, при массовом соотношении жидкой и твердой фаз, равном (2-20):1, с последующей промывкой, сушкой и прокаливанием при 120-550°C.

6. Цеолитный адсорбент по п. 5, характеризующийся тем, что ионообменное модифицирование осуществлено в растворе, содержащем хлориды кальция и меди при их концентрации в растворе: 0,3-1,0 N по хлориду кальция, 0,01-0,2 N по хлориду меди.

7. Цеолитный адсорбент, содержащий в поверхностном слое гранул глубиной 5-300 микрон кристаллическую фазу цеолита типа A с катионами Ca и Ζn и содержащий в составе в расчете на атомные проценты: 0,5-5,0% Ca; 0,01-0,5% Ζn, 2,5÷11,0% Na, полученный путем ионообменного модифицирования цеолита типа А при температуре 20-90°C раствором, содержащим соли кальция и цинка, при массовом соотношении жидкой и твердой фаз, равном (2-20):1, с последующей промывкой, сушкой и прокаливанием при 120-550°C.

8. Цеолитный адсорбент по п. 7, характеризующийся тем, что ионообменное модифицирование осуществлено в растворе, содержащем хлориды кальция и цинка при их концентрации в растворе: 0,3-1,0 N по хлориду кальция и 0,01-0,2 N по хлориду цинка.

9. Цеолитный адсорбент, содержащий в поверхностном слое гранул глубиной 5-300 микрон кристаллическую фазу цеолита типа A с катионами Mg и Cu и содержащий в составе в расчете на атомные проценты: 0,5-5,0% Mg; 0,01-0,5% Cu, 2,5÷11,0% Na, полученный путем ионообменного модифицирования цеолита типа A при температуре 20-90°C раствором, содержащим соли магния и меди, при массовом соотношении жидкой и твердой фаз, равном (2-20):1, с последующей промывкой, сушкой и прокаливанием при 120-550°C.

10. Цеолитный адсорбент по п. 9, характеризующийся тем, что ионообменное модифицирование осуществлено в растворе, содержащем хлориды магния и меди при их концентрации в растворе: 0,3-1,0 N по хлориду магния и 0,01-0,2 N по хлориду меди.

11. Цеолитный адсорбент, содержащий в поверхностном слое гранул глубиной 5-300 микрон кристаллическую фазу цеолита типа A с катионами Mg и Ζn и содержащий в составе в расчете на атомные проценты: 0,5-5,0% Mg; 0,01-0,5% Ζn, 2,5÷11,0% Na, полученный путем ионообменного модифицирования цеолита типа A при температуре 20-90°C раствором, содержащим соли магния и цинка, при массовом соотношении жидкой и твердой фаз, равном (2-20):11, с последующей промывкой, сушкой и прокаливанием при 120-550°C.

12. Цеолитный адсорбент по п. 11, характеризующийся тем, что ионообменное модифицирование осуществлено в растворе, содержащем хлориды магния и цинка при их концентрации в растворе: 0,3-1,0 N по хлориду магния и 0,01-0,2 N по хлориду цинка.