Устройство и способ запечатывания контейнера на основе картона

Иллюстрации

Показать всеУстройство содержит индукционный сварочный блок для крепления крышки к контейнеру и средство перемещения потока контейнеров к и от сварочного блока, причем средство перемещения содержит подающую конструкцию, главный элемент конвейера и подвижную захватную конструкцию. Подающая конструкция выполнена с возможностью передачи контейнеров одного за другим непрерывным образом главному элементу конвейера, захватная конструкция выполнена с возможностью передачи контейнеров от главного элемента до сварочного блока, а устройство выполнено так, что во время штатного режима работы контейнеры расположены на одной линии близко друг к другу на расположенной ближе по ходу стороне подающей конструкции. При этом подающая конструкция выполнена с возможностью во время работы отделять смежные контейнеры друг от друга в направлении перемещения путем увеличения скорости подачи каждого контейнера вдоль подающей конструкции для увеличения расстояния между смежными контейнерами, подаваемыми вдоль подающей конструкции, главный элемент выполнен с возможностью работы при скорости перемещения, приблизительно соответствующей и постоянной относительно скорости разгрузки контейнеров при подаче от подающей конструкции, так что контейнеры, передаваемые к и вдоль главного элемента, остаются отделенными. Захватная конструкция выполнена с возможностью захвата по меньшей мере двух контейнеров и одновременной передачи их от главного элемента до сварочного блока, а сварочный блок выполнен с возможностью крепления крышки одновременно к каждому контейнеру. Способ запечатывания открытого конца этого контейнера содержит прикрепление в индукционном сварочном блоке крышки к контейнеру и перемещение потока контейнеров к и от сварочного блока. Причем контейнеры передают один за другим непрерывным образом от подающей конструкции до главного элемента конвейера, затем передают контейнеры от главного элемента до сварочного блока посредством подвижной захватной конструкции, отделяют смежные контейнеры друг от друга в направлении перемещения путем увеличения скорости подачи каждого отдельного контейнера вдоль подающей конструкции для увеличения расстояния между смежными контейнерами, приводят в действие главный элемент при скорости перемещения, которая приблизительно соответствует и постоянна относительно скорости разгрузки контейнеров при подаче от подающей конструкции, так что контейнеры, передаваемые к и вдоль главного элемента, остаются отделенными, захватывают посредством подвижной захватной конструкции по меньшей мере два контейнера и одновременно передают эти контейнеры от главного элемента до сварочного блока, где одновременно прикрепляют крышку к каждому из контейнеров. Группа изобретений обеспечивает повышение производительности. 2 н. и 11 з.п. ф-лы, 14 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к устройству и способу запечатывания открытого конца контейнера на основе картона, содержащего порошок. В частности, изобретение относится к устройству и способу, при котором крышку прикрепляют к контейнеру путем индукционного нагрева для плавления свариваемого слоя, который образует часть контейнера и/или крышки.

Уровень техники изобретения

Оборудование для запечатывания контейнера на основе картона, содержащего, например, термочувствительный порошок пищевого продукта, известно из, например, EP 0074343. Такое оборудование обычно включает сварочный блок, в котором крышка прикладывается к контейнеру газонепроницаемым образом путем индуцирования сварочной энергии и плавления свариваемого пластикового слоя, который образует часть контейнера и/или крышки. Такое сварное соединение хорошо известно его способностью быть газонепроницаемым.

Часто и контейнер, и крышка образуют многослойные структуры, в которых картон образует поддерживающий слой, и в которых свариваемый слой, выполненный из пластиковой пленки, прикладывается к внутренней части крышки и контейнера. В частности, для пищевых продуктов слоистая структура обычно включает алюминиевую фольгу, расположенную между картоном и пластиковым слоем. Обычно энергия тока высокой частоты индуцируется в алюминиевом слое, фольга которого тем самым нагревается и, в свою очередь, плавит пластиковую пленку. Автоматизированное оборудование этого типа дополнительно содержит средство перемещения, выполненное с возможностью перемещения потока контейнеров к и от сварочного блока.

Оборудование для изготовления контейнера, для заполнения контейнеров и для приложения дополнительной внешней крышки обычно выполнено в соединении с оборудованием для запечатывания.

Важным вопросом в этой связи является скорость производства, т.е. количество контейнеров, скажем, в минуту, которые могут быть снабжены крышкой. Чтобы иметь коммерческий успех, устройство, используемое для приложения крышек, должно обеспечивать высокую скорость производства.

Проблема при попытке увеличения скорости производства традиционного оборудования заключается в том, что свариваемый слой не получает достаточное количество времени для нагрева, охлаждения и затвердения до того, как контейнеры будут удалены и перемещены от сварочного блока. Это часто приводит к поврежденному и протекающему соединению. Для более быстрого осуществления этапа сварки предлагались различные нагревающие и охлаждающие устройства, а также другой свариваемый материал, но их производительность была не удовлетворительной.

Таким образом по-прежнему имеется необходимость в оборудовании вышеуказанного типа, которое обеспечивает более высокую скорость производства.

Сущность изобретения

Задача данного изобретения заключается в обеспечении устройства и способа запечатывания открытого конца контейнера на основе картона, содержащего порошок, причем устройство и способ обеспечивают более высокую скорость производства по сравнению с традиционным оборудованием. Эта задача решается с помощью устройства и способа, определенных техническими признаками, содержащимися в независимых пунктах 1 и 13 формулы изобретения. Зависимые пункты формулы изобретения содержат предпочтительные варианты выполнения, дополнительные разработки и варианты изобретения.

Изобретение относится к устройству для запечатывания открытого конца контейнера на основе картона, содержащего порошок, причем устройство содержит: сварочный блок, выполненный с возможностью крепления крышки к контейнеру, причем указанный сварочный блок содержит индукционный генератор сварочной энергии для плавления свариваемого слоя, который образует часть контейнера и/или крышки; и средство перемещения, выполненное с возможностью перемещения потока контейнеров к и от сварочного блока.

Изобретение отличается тем, что средство перемещения содержит, в порядке потока контейнеров, подающую конструкцию, главный элемент конвейера и подвижную захватную конструкцию, причем подающая конструкция выполнена с возможностью передачи контейнеров одного за другим непрерывным образом главному элементу конвейера, а захватная конструкция выполнена с возможностью передачи контейнеров от главного элемента конвейера до сварочного блока, и при этом устройство выполнено таким образом, что во время штатного режима работы устройства контейнеры располагаются на одной линии близко друг к другу на расположенной ближе по ходу стороне подающей конструкции, при этом подающая конструкция выполнена с возможностью во время работы отделять смежные контейнеры друг от друга в направлении перемещения путем увеличения скорости подачи каждого отдельного контейнера вдоль подающей конструкции и тем самым увеличения расстояния между смежными контейнерами, подаваемыми вдоль подающей конструкции; главный элемент конвейера выполнен с возможностью работы при скорости перемещения, которая приблизительно соответствует и постоянна относительно скорости разгрузки контейнеров при подаче от подающей конструкции, так что контейнеры, передаваемые до и вдоль главного элемента конвейера, остаются отделенными; подвижная захватная конструкция выполнена с возможностью захвата по меньшей мере двух контейнеров и одновременной передачи этих контейнеров от главного элемента конвейера до сварочного блока; и сварочный блок выполнен с возможностью крепления газонепроницаемой крышки одновременно к каждому из одновременно передаваемых контейнеров.

Таким образом подающая конструкция создает расстояния между контейнерами, которые непрерывно подаются бок о бок в ряд до подающей конструкции устройства, и главный элемент конвейера удерживает контейнеры разнесенными в направлении перемещения, имея скорость перемещения, которая приблизительно соответствует скорости подачи на выходе (скорости разгрузки) подающей конструкции, и которая постоянна относительно скорости подачи на выходе подающей конструкции. Соответственно, эти две скорости приблизительно одинаковы, так что расстояния разнесения контейнеров не меняются или меняются лишь незначительно, когда контейнеры переданы до главного элемента конвейера.

Дополнительно, отношение между этими двумя скоростями является постоянным, так что расстояние разнесения контейнеров остается постоянным. Например, если одна из этих скоростей уменьшается, другая скорость уменьшается соответствующим образом. Это важно для относительного позиционирования контейнеров, что, в свою очередь, важно для обеспечения простого и надежного захвата двух или более контейнеров одновременно.

Точное расстояние между контейнерами главным образом определяется конфигурацией подающей конструкции, но может быть изменено, используя главный элемент конвейера. Например, скорость подачи главного элемента конвейера может регулироваться относительно скорости подачи на выходе подающей конструкции так, чтобы незначительно уменьшать или дополнительно увеличивать расстояние разнесения. Путем правильного регулирования подающей конструкции и главного элемента конвейера может быть определено точное расстояние между контейнерами.

Создание расстояния между контейнерами делает возможным использование подвижной захватной конструкции для захвата и одновременного перемещения множества контейнеров от главного элемента конвейера до сварочного блока. В традиционных устройствах этого типа сложно или невозможно использовать захватные конструкции, так как контейнеры располагаются на одной линии бок о бок без пространства для автоматического захватного элемента, чтобы захватывать отдельный контейнер.

Предпочтительно, выбранное расстояние между контейнерами должно быть подходящим также и для сварочного блока так, что это расстояние не должно регулироваться. Таким образом захватная конструкция в целом может быть просто перемещена до сварочного блока. Это обеспечивает более простую конструкцию захватной конструкции и устройства в целом.

Суммарный эффект устройства согласно изобретению заключается в том, что оно обеспечивает одновременную (прерывистую) работу - захват, передачу и сварку - по меньшей мере двух контейнеров, что, в свою очередь, позволяет использовать время, затрачиваемое на относительно долгий этап производства сварки и охлаждения. В свою очередь, более высокая скорость производства может быть использована без уменьшения качества сварных соединений.

Если, например, скорость подачи контейнеров через устройство составляет 120 контейнеров в минуту (темп 120), которая является требуемой скоростью во многих коммерческих применениях, приближенное вычисление дает, что только 0,5 с может быть затрачено на каждый этап работы в традиционном непрерывном устройстве. При обработке двух контейнеров одновременно время этого процесса может быть удвоено до 1 с. Время процесса около 2 с для сварки и охлаждения (и перемещения) показано подходящим для контейнеров определенного размера и из определенного материала. Вследствие этого в таких применениях предпочтительное количество контейнеров, которое должно быть обработано одновременно, равно четырем. В более общем смысле, предпочтительное количество одновременно обрабатываемых контейнеров составляет 2-6.

Дополнительный эффект устройства согласно изобретению заключается в том, что скорость транспортировки контейнеров может быть уменьшена во время прерывистой обработки. Это означает, что также могут быть уменьшены силы ускорения и замедления.

Дополнительный эффект заключается в том, что прерывистая обработка контейнеров во время этапа сварки обходится без необходимости перемещения контейнеров во время этого этапа работы, что является сложным, но будет во многих случаях требоваться, чтобы достигать высокой скорости производства в обычном непрерывном процессе.

В предпочтительном варианте выполнения изобретения подающая конструкция содержит элемент винта подачи, выполненный с увеличивающимся шагом, так что скорость подачи каждого отдельного контейнера, а также расстояние между смежными контейнерами увеличиваются в соответствии с увеличивающимся шагом, когда контейнеры перемещаются элементом винта подачи. Такой элемент винта подачи создает определенные расстояния между контейнерами, которые обеспечивают управляемое позиционирование и надлежащий захват контейнеров.

Кроме того, такой элемент винта подачи обеспечивает скорость непрерывной подачи на входе элемента винта. Путем регулирования этой скорости на входе относительно скорости, при которой контейнеры перемещаются по направлению к элементу винта подачи, например, позволяя скорости на входе быть лишь незначительно ниже скорости перемещения конвейерной ленты, выполненной с возможностью перемещения контейнеров до элемента винта подачи, может быть предотвращено жесткое столкновение открытых контейнеров, наполненных порошком, с неподвижной линией контейнеров, что часто приводит к тому, что порошок вылетает из контейнера и загрязняет оборудование. Вместо столкновения с неподвижной линией открытые контейнеры будут более плавно приближаться к непрерывного движущейся линии контейнеров.

Дополнительно, такой элемент винта подачи способен к обслуживанию как линии контейнеров (восстановленной), так и отдельных контейнеров, приближающихся к элементу винта подачи в случайном порядке.

В предпочтительном варианте выполнения изобретения конструкция винта подачи содержит два элемента винта подачи, расположенных параллельно вдоль каждой стороны потока контейнеров так, что каждый контейнер перемещается между двумя элементами винта подачи, которые выполнены с возможностью работы во взаимодействии друг с другом. Это обеспечивает надежный подающий захват контейнеров и уменьшает риск проскальзывания контейнера мимо его местоположения в подающем винте.

В предпочтительном варианте выполнения изобретения главный элемент конвейера содержит направляющие скольжения и упорные пластины, причем направляющие скольжения выполнены с возможностью поддерживать контейнеры при передаче до главного элемента конвейера и позволяют им скользить в направлении перемещения, и при этом упорные пластины распределены на определенных расстояниях друг от друга вдоль подвижной и передающей части главного элемента конвейера так, чтобы толкать контейнеры вдоль направляющих скольжения. Таким образом, контейнеры предотвращены от скольжения относительно обычной подвижной части, например, конвейерной ленты, что привело бы к неопределенному расстоянию между смежными контейнерами и привело бы к проблемам в процессе захвата. Использование направляющих скольжения и упорных пластин вышеуказанного типа дополнительно улучшает позиционирование контейнеров до захвата, т.е. расстояние между смежными контейнерами становится очень четко определенным.

В предпочтительном варианте выполнения изобретения средство перемещения содержит входной элемент конвейера, выполненный с возможностью подачи контейнеров до подающей конструкции, причем входной элемент конвейера выполнен с возможностью работать при скорости перемещения, которая приблизительно соответствует и постоянна относительно первоначальной скорости подачи на входной стороне подающей конструкции. Это обеспечивает плавный переход для контейнеров между входным элементом конвейера и подающей конструкцией. Предпочтительно, входной элемент конвейера также образует опору для контейнеров при подаче вдоль подающей конструкции. Предпочтительно, входной элемент конвейера выполнен с возможностью позволять контейнерам скользить при поддержке, когда их скорость подачи увеличивается во время подачи вдоль подающей конструкции. Входной элемент конвейера может содержать бесконечную стальную ленту, которая перемещает и поддерживает контейнеры.

В предпочтительном варианте выполнения изобретения сварочный блок содержит по меньшей мере два подблока, причем каждый подблок содержит полость, выполненную с возможностью приема по меньшей мере верхней части контейнера, где должна быть прикреплена крышка, причем индукционный генератор сварочной энергии, например, катушка, продолжается вокруг полости так, чтобы окружать по окружности контейнер, размещенный в полости вдоль расстояния, соответствующего боковому краю крышки, размещенной в ее заданном положении крепления в контейнере, при этом каждый подблок дополнительно содержит устройство позиционирования крышки, выполненное с возможностью размещения крышки в заданном положении крепления.

В предпочтительном варианте выполнения изобретения подвижная захватная конструкция содержит первый и второй захватные элементы, выполненные с возможностью работы на противоположных сторонах потока контейнеров, причем захватные элементы являются подвижными в направлении к и от друг относительно друга для захвата и освобождения контейнеров, соответственно, и захватные элементы синхронизированным образом являются подвижными вдоль потока контейнеров между главным элементом конвейера и сварочным блоком для одновременной передачи контейнеров, при этом каждый захватный элемент обеспечен по меньшей мере двумя выемками на каждой стороне для захвата соответствующего количества одновременно захватываемых контейнеров, и расстояние между выемками каждого захватного элемента соответствует расстоянию между контейнерами, размещенными на главном элементе конвейера во время работы устройства.

В предпочтительном варианте выполнения изобретения средство перемещения содержит вторую подвижную захватную конструкцию и дополнительный выходной элемент конвейера, расположенный дальше по ходу сварочного блока, причем вторая подвижная захватная конструкция выполнена с возможностью захвата по меньшей мере двух контейнеров и одновременной передачи этих контейнеров от сварочного блока до дополнительного элемента конвейера.

В предпочтительном варианте выполнения изобретения неподвижная пластина скольжения расположена дальше по ходу от дополнительного элемента конвейера так, что контейнеры передаются на пластину скольжения от второго элемента конвейера. Такая пластина скольжения уменьшает скорость подачи контейнеров и уменьшает расстояние между ними. Таким образом контейнеры будут снова располагаться на одной линии близко друг к другу в непрерывном ряду, как на расположенной ближе по ходу стороне подающей конструкции.

В предпочтительном варианте выполнения изобретения корпус выполнен с возможностью окружения устройства так, чтобы обеспечивать осуществление запечатывания в атмосфере защитного газа. Это важно при обработке, например, порошка, чувствительного к кислороду.

В предпочтительном варианте выполнения изобретения выходное отверстие для контейнеров расположено в корпусе дальше по ходу от пластины скольжения, причем размер отверстия приспособлен под размера используемых контейнеров. Так как пластина скольжения образует непрерывный ряд контейнеров, и так как размер отверстия приспособлен под размер контейнеров, выходное отверстие становится относительно газонепроницаемым во время работы устройства без какой-либо необходимости в дополнительном оборудовании.

В предпочтительном варианте выполнения изобретения подвижная захватная конструкция выполнена с возможностью захвата четырех контейнеров и одновременной передачи этих четырех контейнеров от главного элемента конвейера до сварочного блока, причем сварочный блок выполнен с возможностью крепления газонепроницаемой крышки одновременно к каждому из четырех контейнеров.

Изобретение также относится к способу запечатывания открытого конца контейнера на основе картона, содержащего порошок, содержащему этапы, на которых: прикрепляют в сварочном блоке крышку к контейнеру, используя индукционный генератор сварочной энергии для плавления свариваемого слоя, который образует часть контейнера и/или крышки; и перемещают поток контейнеров к и от сварочного блока.

Способ согласно изобретению отличается тем, что содержит этапы, на которых:

передают контейнеры один за другим непрерывным образом от подающей конструкции к главному элементу конвейера,

передают контейнеры от главного элемента конвейера к сварочному блоку посредством подвижной захватной конструкции,

отделяют смежные контейнеры друг от друга в направлении перемещения путем увеличения скорости подачи каждого отдельного контейнера вдоль подающей конструкции и тем самым увеличивают расстояние между смежными контейнерами, подаваемыми вдоль подающей конструкции,

приводят в действие главный элемент конвейера при скорости перемещения, которая приблизительно соответствует и постоянна относительно скорости разгрузки контейнеров при подаче от подающей конструкции, так что контейнеры, передаваемые к и вдоль главного элемента конвейера, остаются отделенными,

захватывают посредством подвижной захватной конструкции по меньшей мере два контейнера и одновременно передают эти контейнеры от главного элемента конвейера до сварочного блока и

прикрепляют одновременно газонепроницаемую крышку к каждому из одновременно передаваемых контейнеров.

Краткое описание чертежей

В описании изобретения, приведенном ниже, сделана ссылка на следующие фигуры, на которых:

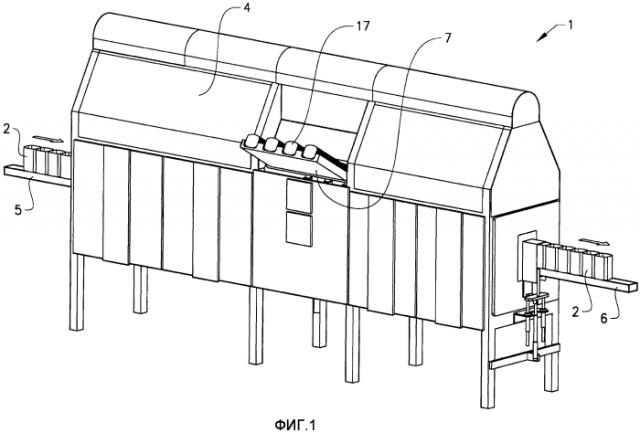

Фиг.1 показывает на виде в перспективе предпочтительный вариант выполнения устройства согласно изобретению,

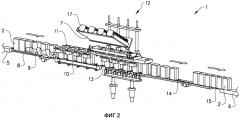

Фиг.2 показывает части внутри устройства, показанного на фиг.1,

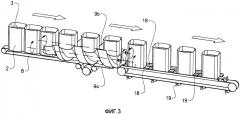

Фиг.3 показывает входной элемент конвейера, подающую конструкцию и главный элемент конвейера устройства, показанного на фиг.1,

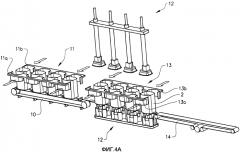

Фиг.4A-4D показывают функцию первой и второй подвижных захватных конструкций, частей сварочного блока и дополнительного выходного элемента конвейера устройства, показанного на фиг.1,

Фиг.5A-5E показывают функцию сварочного блока устройства, показанного на фиг.1,

Фиг.6 показывает часть сварочного блока, дополнительный выходной элемент конвейера и неподвижную пластину скольжения устройства, показанного на фиг.1, и

Фиг.7 показывает выход устройства, показанного на фиг.1.

Описание примерных вариантов выполнения изобретения

Фиг.1 показывает на виде в перспективе предпочтительный вариант выполнения устройства 1 согласно изобретению для запечатывания открытого конца контейнера 2 на основе картона, содержащего порошок 3 (см. фиг.3). Корпус 4 выполнен с возможностью окружать устройство 1 так, чтобы обеспечивать осуществление запечатывания в атмосфере защитного газа. Конвейер 5 подает контейнеры 2 к устройству 1, и другой конвейер 6 подает контейнеры 2 от устройства 1. Блок 7 подачи крышек с крышками 17 можно увидеть на фиг.1.

Фиг.2 показывает части внутри устройства 1, показанного на фиг.1. Слева направо на фиг.2, т.е. от входной стороны до выходной стороны устройства 1 показаны входной элемент 8 конвейера, подающая конструкция 9 в форме двух элементов 9a, 9b винта (спирали) подачи (см. фиг.3), главный элемент 10 конвейера, первая подвижная захватная конструкция 11, сварочный блок 12, вторая подвижная захватная конструкция 13, дополнительный выходной элемент 14 конвейера, расположенный дальше по ходу от сварочного блока 12, и неподвижная пластина 15 скольжения, расположенная на выходе устройства 1.

Сварочный блок 12 выполнен с возможностью крепления крышки 17 к каждому из контейнеров 2 и содержит индукционный генератор 25 сварочной энергии (см. фиг.5E) для плавления свариваемого пластикового слоя, который образует часть материала, образующего и контейнер 2 и крышку 17. Подающая конструкция, различные конвейеры, и подвижные захватные конструкции образуют средство перемещения, выполненное с возможностью перемещения потока контейнеров 2 к и от сварочного блока 12.

Фиг.3 показывает входной элемент 8 конвейера, подающую конструкцию 9 в виде двух элементов 9a, 9b винта подачи и главный элемент 10 конвейера. Элементы 9a, 9b винта подачи расположены параллельно вдоль каждой стороны потока контейнеров 2. Эти два элемента 9 винта подачи выполнены с возможностью работы во взаимодействии друг с другом так, что каждый контейнер 2 один за другим перемещается между двумя элементами 9 винта подачи.

Входной элемент 8 конвейера подает контейнеры 2 до подающей конструкции 9 и работает при скорости перемещения, которая приблизительно соответствует и постоянна относительно первоначальной скорости подачи на входной стороне подающей конструкции 9. Таким образом, контейнеры 2 не должны ни приходить к полной остановке, ни энергично ускоряться в этой части устройства 1.

Подающая конструкция 9 выполнена с возможностью передавать контейнеры 2 один за другим непрерывным образом к главному элементу 10 конвейера путем непрерывного вращения элементов винта. Первая подвижная захватная конструкция 11 выполнена с возможностью передавать контейнеры 2 от главного элемента 10 конвейера до сварочного блока 12. Как может быть видно на фиг.1-3, устройство 1 выполнено таким образом, что во время штатного режима работы устройства 1 контейнеры 2 располагаются на одной линии друг к другу бок о бок в ряд на расположенной ближе по ходу (входной) стороне подающей конструкции 9.

Подающая конструкция 9 выполнена с возможностью во время работы отделять смежные контейнеры 2 друг от друга в направлении перемещения путем увеличения скорости подачи каждого отдельного контейнера 2 вдоль подающей конструкции и тем самым увеличения расстояния между смежными контейнерами 2, подаваемыми вдоль подающей конструкции 9. В примере, описанном здесь, каждый из двух элементов 9a, 9b винта подачи обеспечен увеличивающимся шагом так, что скорость подачи каждого отдельного контейнера 2, а также расстояние между смежными контейнерами 2 увеличивается в соответствии с увеличивающимся шагом, когда контейнеры 2 перемещаются элементами 9a, 9b винта подачи.

Главный элемент 10 конвейера выполнен с возможностью работать при скорости перемещения, которая приблизительно соответствует и постоянна относительно скорости разгрузки контейнеров 2 при подаче от подающей конструкции 9 так, что контейнеры 2, передаваемые до и вдоль главного элемента 10 конвейера, остаются отделенными, это можно увидеть на фиг.3.

Главный элемент 10 конвейера обеспечен неподвижными направляющими 18 скольжения и подвижными упорными пластинами 19. Направляющие скольжения 18 продолжаются вдоль главного элемента 10 конвейера, при этом поддерживают и направляют (вертикально и поперечно) контейнеры 2 при передаче до главного элемента 10 конвейера и позволяют контейнерам 2 скользить регулируемым образом в направлении перемещения. Упорные пластины 19 выступают между направляющими скольжения 18 и распределены на определенных расстояниях друг от друга вдоль ленты или цепи, которая образует подвижную и передающую часть главного элемента 10 конвейера. Упорные пластины 19 прикреплены к подвижной части.

Расстояние между смежными упорными пластинами 19 соответствует расстоянию, на которое контейнеры 2 отделены при подаче от подающей конструкции 9. Упорные пластины 19 толкают контейнеры 2 вдоль направляющих скольжения 18 и обеспечивают, что определенное расстояние между контейнерами 2 сохраняется. Таким образом, контейнеры 2, размещенные на главном элементе 10 конвейера, размещены управляемым и определенным образом относительно друг друга. Путем синхронизации перемещений главного элемента 10 конвейера и первого подвижного захватного элемента 11, предпочтительно, приспосабливая перемещение последнего к первому, может быть достигнут надлежащий захват. Выступающая часть каждой упорной пластины 19 упруго подвешена так, что контейнеры 2 могут проходить их, нажимая на них при перемещении первым подвижным захватным элементом 11 в переднем направлении (машины) к сварочному блоку 12.

Фиг.4A-4D показывают функцию первой и второй подвижных захватных конструкций 11, 13, части сварочного блока 12 и дополнительный выходной элемент 14 конвейера. Первая подвижная захватная конструкция 11 одновременно захватывает четыре контейнера 2 на главном элементе 10 конвейера и одновременно передает эти контейнеры 2 до сварочного блока 12, который выполнен с возможностью крепления крышки 17 одновременно к каждому из этих четырех контейнеров 2. Вторая подвижная захватная конструкция 13 и дополнительный выходной элемент 14 конвейера расположены дальше по ходу от сварочного блока 12, причем вторая подвижная захватная конструкция 13 захватывает четыре контейнера 2, обеспеченных крышками 17, и одновременно передает эти контейнеры 2 от сварочного блока 12 до дополнительного элемента 14 конвейера.

Как может быть видно на фиг.4A-4D, каждая подвижная захватная конструкция 11, 13 содержит первый и второй захватные элементы 11a-11b, 13a-13b, выполненные с возможностью работы на противоположных сторонах потока контейнеров 2. Соответствующие захватные элементы 11a-11b, 13a-13b являются подвижными в направлении к и от друг относительно друга для захвата и освобождения контейнеров, соответственно. На фиг.4A соответствующие захватные элементы 11a-11b, 13a-13b размещены на расстоянии друг от друга, тогда как на фиг.4B они сдвинуты. Соответствующие захватные элементы 11a-11b, 13a-13b являются подвижными синхронизированным образом вдоль потока контейнеров 2 между главным элементом 10 конвейера и сварочным блоком 12 (первая подвижная захватная конструкция 11) и между сварочным блоком 12 и дополнительным выходным элементом 14 конвейера (вторая подвижная захватная конструкция 13) для одновременной передачи контейнеров 2. Каждый захватный элемент 11a, 11b, 13a, 13b обеспечен в этом случае четырьмя выемками 20 (см. фиг.4D) для одновременного захвата на каждой стороне четырех контейнеров 2. Расстояние между выемками 20 каждого захватного элемента 11a, 11b, 13a, 13b соответствует расстоянию между контейнерами 2, размещенными на главном элементе 10 конвейера во время работы устройства 1. Конструкции для обеспечения и управления перемещением захватных элементов и элементы могут быть разработаны различными способами, и это не описано здесь.

На фиг.4A первый набор четырех контейнеров обеспечен крышками и размещен в сварочном блоке 12. Второй набор контейнеров размещен на главном элементе 10 конвейера. Первая и вторая подвижные захватные конструкции 11, 13 размещены на главном элементе 10 конвейера и сварочном блоке 12, соответственно, а их захватные элементы 11a, 11b, 13a, 13b отделены и готовы сдвинуться вместе, как обозначено стрелками, для захвата вокруг контейнеров 2.

На фиг.4B первая и вторая подвижные захватные конструкции 11, 13 захватили каждый из контейнеров 2 и далее собираются одновременно перемещать контейнеры 2 в направлении перемещения устройства 1, обозначенном стрелками. Перемещения первой и второй подвижных захватных конструкций 11, 13 не синхронизированы, это значит, например, что первая захватная конструкция 11 имеет возможность перемещаться вдоль главного элемента 10 конвейера с соответствующей скоростью перемещения при захвате (и поднятии) контейнеров 2. Таким образом, главный элемент 10 конвейера не останавливается во время процесса захвата и, таким образом, может работать непрерывно.

На фиг.4C первая и вторая подвижные захватные конструкции 11, 13 и их соответствующие наборы контейнеров 2 перемещены до сварочного блока 12 и выходного элемента 14 конвейера, соответственно. Захватные элементы 11a, 11b, 13a, 13b далее могут отделяться, как обозначено стрелками, оставляя контейнеры 2, где они находятся.

Фиг.4D показывает первую и вторую подвижные захватные конструкции 11, 13 в отделенном положении. Стрелки указывают на то, что захватные конструкции 11, 13 собираются перемещаться обратно в положение, показанное на фиг.4A, и в этот момент новый набор контейнеров размещен на главном элементе 10 конвейера.

Фиг.5A-5E показывают функцию сварочного блока 12, который содержит четыре подблока, расположенные в ряд вдоль главного направления перемещения устройства 1. Каждый подблок содержит полость 21, выполненную с возможностью приема верхней части контейнера 2, где должна быть прикреплена крышка 17. Индукционный генератор сварочной энергии, в этом примере катушка 25 (см. фиг.5A и 5E), продолжается вокруг полости 21 так, чтобы охватывать по окружности контейнер 2, размещенный в полости 21 вдоль расстояния, соответствующего боковому краю крышки 17, размещенной в ее заданном положении крепления в контейнере 2. Причем каждый подблок дополнительно содержит устройство 22 позиционирования крышки, выполненное с возможностью размещения крышки 17 в заданном положении крепления внутри контейнера 2, т.е. в положении на уровне с катушкой 25.

Устройство 22 позиционирования крышки является вертикально регулируемым и способно к проталкиванию крышки 17 в контейнер 2 в требуемое положение сварки. Устройство 22 позиционирования крышки является дополнительно расширяемым в радиальном направлении полости 21 так, чтобы нажимать на загнутый край крышки 17 по окружности в направлении к катушке 25, т.е. в направлении к внутренней части стенки контейнера 2, размещенной в полости 21 вдоль линии, выровненной с катушкой 25.

Сварочный блок 12 дополнительно содержит устройство 23 поддержания и позиционирования контейнеров, выполненное с возможностью размещения каждого из контейнеров 2 в его соответствующей полости 21, поднимая контейнер 2 до требуемого положения.

Сварочный блок 12 дополнительно содержит устройство 24 подачи крышек, содержащее неподвижный, но подвешенный с возможностью вращения первый стержень 30 и пневматические захваты 28, размещенные на подвешенном с возможностью вращения втором стержне 29, причем указанные первый и второй стержни 30, 29 по существу параллельны и соединены с помощью соединительных тяг 31. Сварочный блок 12 также содержит пластину 26 передачи крышек, обеспеченную четырьмя полостями 27 под крышки. Устройство 24 подачи крышек выполнено с возможностью передачи крышек 17 от блока 7 подачи крышек до пластины 26 передачи и размещения крышки 17 одновременно в каждой из полостей 27 под крышки. Это выполняется захватом крышек 17 в блоке 7 подачи крышек, вращая первый стержень 30, чтобы передавать захваченные крышки 17 по направлению к пластине 26 передачи, вращая второй стержень 29, чтобы направлять с возможностью вращения крышки 17 должным образом по направлению к полостям 27 под крышки.

Пластина 26 передачи крышек является поперечно подвижной между первым положением на стороне ряда сварочных подблоков, в котором крышки 17 размещены в полостях 27 под крышки, и вторым положением на линии со сварочными подблоками, ниже устройств 22 позиционирования крышек и выше полостей 21 под контейнеры. В этом втором положении крышки выровнены с устройствами 22 позиционирования крышек и полостями 21 под контейнеры так, что крышки 17 могут быть протолкнуты через полости 27 под крышки в их соответствующий контейнер 2, размещенный в полости 21 под контейнер.

На фиг.5A сплошные стрелки указывают на то, что устройство 24 подачи крышек собирается передать крышки 17 пластине 26 передачи, которая находится в ее первом положении. Другая стрелка обозначает направление ко второму положению пластины 26 передачи. Устройство 23 поддержания и позиционирования контейнеров находится в нижнем положении. Устройство 22 позиционирования крышки находится в верхнем положении.

На фиг.5B крышки 17 переданы пластине 26 передачи и размещены в их соответствующих полостях 27 под крышки путем вращения устройства подачи крышек вокруг первого стержня 30. Во время этого вращения также вращается второй стержень 29.

На фиг.5C пластина 26 передачи перемещена в ее второе положение. Стрелки указывают на то, что устройство 23 поддержания и позиционирования контейнеров начало перемещение по направлению к верхнему положению для размещения контейнеров 2 в полостях 21 под контейнеры.

На фиг.5D устройство 23 поддержания и позиционирования контейнеров достигло его верхнего положения, и теперь контейнеры 2 должным образом размещаются в полостях 21 под контейнеры. Стрелки указывают на то, что устройство 22 позиционирования крышки собирается перемещаться в нижнее положение.

На фиг.5E устройство 22 позиционирования крышки достигло его нижнего положения, и крышка 17 в настоящее время протолкнута через полость 27 под крышку, которая содержит фланец, поддерживающий крышку 17 и которая обеспечивает крышку 17 загнутым краем, когда крышка 17 проталкивается через полость 27 под крышку и дополнительно опускается в контейнер 2 до требуемого положения сварки выше порошка 3 в контейнере 2. На этой стадии устройство 22 позиционирования крышки расширяется в радиальном направлении полости 21 и нажимает на загнутый край крышки 17 по направлению к внутренней части стенки контейнера 2 и дополнительно по направлению к катушке 25, расположенной по окружности. Путем подачи тока на катушку 25 тепло индуктивно генерируется в электропроводных слоях в крышке 17 и контейнере 2 в положениях, достаточно близких к катушке 25. Тепло плавит свариваемые слои крышки 17 и контейнера 2, и расширение устройства 22 позиционирования крышки обеспечивает давление, которое обеспечивает плотный контакт между крышкой 17 и контейнером 2. Давление поддерживается в течение короткого периода времени, пока ток на катушке не будет выключен, так что свариваемый слой получает достаточное количество времени для охлаждения и затвердения.

Когда процесс сварки завершен, устройство 22 позиционирования крышки перемещается в его верхнее положение, пластина 26 передачи перемещается в ее первое положение, и устройство 23 поддержания и позиционирования контейнеров перемещается в его нижнее положение. Запечатанные контейнеры 2 могут быть перемещены далее и заменены незапечатанными контейнерами 2 посредством первой и второй подвижных захватных конструкций 11, 13.

Фиг.6 показывает часть сварочного блока 12, дополнительный выходной элемент 14 конвейера, неподвижную пластину 15 скольжения и внешний конвейер 6, который подает контейнеры 2 от устройства 1. Как отмечено выше, вторая подвижная захватная конструкция 13 захватывает четыре контейнера 2, обеспеченные крышками 17, и одновременно передае