Роторно-вихревая мельница тонкого помола 2

Иллюстрации

Показать всеВихревой измельчитель относится к роторно-вихревым мельницам тонкого помола для каскадного измельчения твердых материалов. Измельчитель содержит вихревую помольную камеру (3) с глухим дном и диафрагмированной крышкой (10), раскручивающую камеру (2) и устройство для закрутки несущей среды и первоначального ускорения частиц. Боковая поверхность помольной камеры выполнена с износостойкими вставками (4) в виде прямоугольных трапеций с выходной боковой стороной под углом 90° относительно ее основания. Раскручивающая камера соосно расположена над помольной камерой, снизу ограничена крышкой (10) и примыкает к помольной камере боковой поверхностью с патрубком выхода продукта (11) на периферии и верхней крышкой. Труба ввода (1) проходит по центру через верхнюю крышку с примыканием и нижним концом погружена в раскручивающую камеру. Измельчитель имеет два ротора. Первый внутренний ротор (6) состоит из двух дисков с лопастями постоянного сечения между ними, закручивает несущую среду, создает давление и предварительно измельчает. В верхнем диске внутреннего ротора выполнено окно для подачи сырья. Второй внешний ротор (5) состоит из нижнего цельного и верхнего с окном дисков с лопатками между ними. Внешний ротор пропускает через себя материал с несущей средой, придает большее ускорение несущей среде и материалу, равномерно распределяет его по помольной камере и создает в камере вихрь высокой интенсивности. Конструкция ротора и охлаждение футеровки интенсивным потоком несущей среды обеспечивает повышение эффективности процесса самоизмельчения. 3 ил.

Реферат

Изобретение относится к роторно-вихревым мельницам, предназначенным для измельчения твердых материалов.

Известно устройство для каскадного измельчения - вихревая мельница [Патент РФ 2386480], содержащее вихревую помольную камеру с профилированной боковой поверхностью, с глухим дном и диафрагмированной крышкой, соосную раскручивающую камеру, расположенную над помольной камерой, ограниченную снизу диафрагмированной крышкой вихревой камеры, примыкающей к ней боковой поверхностью с патрубком выхода продукта на периферии и верхней крышкой, через которую по центру с примыканием проходит труба ввода, нижним концом погруженная в помольную камеру, и устройство для закрутки несущей среды и первоначального ускорения частиц. Для закрутки несущей среды и первоначального ускорения частиц используется полый ротор центробежного вентилятора с глухим нижним диском, диафрагмированным верхним диском и лопатками, закрепленными между этими дисками, расположенный соосно внутри вихревой помольной камеры, под трубой ввода частиц, так что высота нижнего среза трубы ввода относительно нижнего диска ротора допускает регулирование, а внешний диаметр ротора составляет не более чем 0,71 от внутреннего диаметра вихревой камеры.

Недостатком устройства является низкое содержание требуемой фракции из-за залипания боковой профилированной поверхности вследствие долгого нахождения недоизмельченного материала в помольной камере и нагрева профилированной боковой поверхности помольной камеры.

Патент РФ 2057588 раскрывает вихревую помольную камеру с профилированной боковой поверхностью, с глухим дном и диафрагмированной крышкой, соосную раскручивающую камеру, расположенную над помольной камерой, ограниченную снизу диафрагмированной крышкой вихревой камеры, примыкающей к ней боковой поверхностью с тангенциальным патрубком выхода продукта и верхней крышкой, через которую по центру с примыканием проходит труба ввода, нижним концом погруженная в помольную камеру ниже уровня отверстия в диафрагмированной крышке. Для закрутки несущей среды и первоначального разгона частиц используется струя расширяющегося сжатого газа, которая вводится через тангенциальный патрубок в боковой поверхности вихревой камеры. Измельчаемый материал вводится через трубу ввода и, вовлекаясь во вращение, втягивается во входную струю, и в ней получают первоначальное ускорение. Это приводит к повышенному износу области встречи боковой поверхности камеры с входной струей.

Недостатком известного устройства для осуществления каскадного измельчения является высокий уровень затрат энергии, характерный для всех газодинамических измельчителей (струйных мельниц), в которых измельчаемый материал получает ускорение только в струе газа за счет отставания частиц от потока, а также необходимость предварительного измельчения частиц материала.

Известно устройство для измельчения - центробежная дробилка [а.с. СССР 990295], содержащее полый ротор с патрубками для ускорения измельчаемого материала перед его соударением с мелющей поверхностью, на которой благодаря зубчатой футеровке возникают небольшие завихрения вследствие соударения частиц и несущей среды об футеровку.

Недостатком известного устройства является то, что измельчаемый материал быстро выводится из помольного объема, не достигая тонкого помола.

Известно устройство для тонкого измельчения - роторно-вихревая мельница тонкого помола [заявка на изобретение 2012147619], включающее в себя вихревую помольную камеру с водяной рубашкой охлаждения и профилированной боковой поверхностью, имеющей проточки в виде прямоугольной трапеции, с глухим дном и крышкой классификатором, соосную раскручивающую камеру, расположенную над помольной камерой, ограниченную снизу крышкой классификатором вихревой камеры, примыкающей к ней боковой поверхностью с патрубком выхода продукта на периферии и верхней крышкой, через которую по центру с примыканием проходит труба ввода, нижним концом погруженная в помольную камеру, и устройство для закрутки несущей среды и первоначального ускорения и измельчения частиц. Для закрутки несущей среды, и первоначального ускорения, и предварительного измельчения частиц используется конструкция, состоящая из двух полых роторов, установленных один внутри другого, полом роторе, имеющем лопасти переменного сечения с глухим нижним диском, диафрагмированным верхним диском и лопастями, закрепленными между этими дисками, расположенный соосно внутри второго ротора с глухими верхним и нижним дисками и с установленным кольцом между этими дисками, имеющим по крайней мере 8 проточек по касательной к окружности на периферии, конструкция установлена в вихревой помольной камере, под трубой ввода частиц, так что высота нижнего среза трубы ввода относительно нижнего диска ротора допускает регулирование, а внешний диаметр второго (наружного) ротора составляет не более чем 0,71 от внутреннего диаметра вихревой камеры. Изобретение позволяет измельчать материал, имеющий высокую чувствительность к нагреву, а также получать продукт нужной монодисперсной фракции.

Недостатком этого изобретения является то, что полый ротор (внутренний), имеющий лопасти переменного сечения, создает недостаточное давление несущей среды для того, чтобы сформировать, при прохождении через проточки внешнего ротора, струи, имеющие достаточную силу для процесса самоизмельчения в вихревой камере и охлаждения футеровки.

Задачей настоящего изобретения является повышение эффективности процесса самоизмельчения за счет изменения конструкции ротора, а также охлаждение футеровки интенсивным потоком несущей среды.

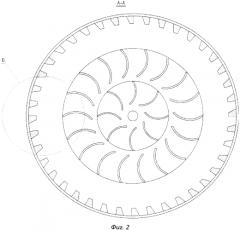

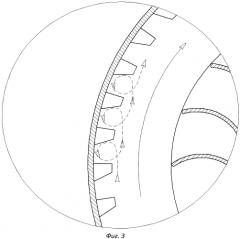

Для выполнения поставленных задач предлагается закрутку несущей среды, предварительное измельчение и первоначальное ускорение частиц осуществлять в полом роторе, имеющем лопасти постоянного сечения, установленные через 45°. Частицы, ускоренные механически, за счет взаимодействия с ротором выбрасываются из него на внутреннюю поверхность второго ротора, имеющего лопатки постоянного сечения, установленные через 20°, при этом скорость несущей среды, заданная внутренним ротором, увеличивается за счет второго (внешнего) ротора и несущая среда вместе с предварительно измельченным материалом выбрасывается в помольную камеру, где и создается мощный вихрь, при этом наиболее мягкие частицы (уже измельченные до нужной фракции во внутреннем роторе, а также между двумя роторами) сразу выводятся вихрем из помольной камеры в разгонную, что позволяет избежать чрезмерного измельчения и повышенного нагрева продукта. При выходе несущей среды с измельчаемым материалом из второго (внешнего) ротора создается вихрь, несущий материал к периферии помольной камеры, на которой установлена футеровка с проточками, имеющими форму прямоугольной трапеции, в которых выходная боковая сторона трапеции расположена под углом 90° относительно ее основания, на которой, в свою очередь, возникают малые вихри, при которых измельчаемый материал, увлеченный несущей средой, двигается по цепочки из одной проточки в другую, и более твердый материал измельчается за счет многократного взаимодействия с футеровкой, футеровка охлаждается несущей средой, которая движется в камере с большой интенсивностью.

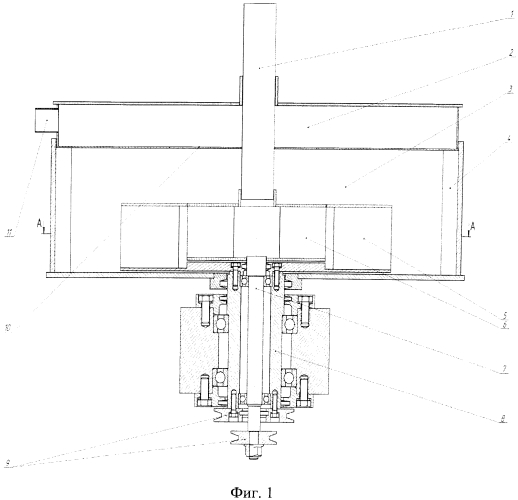

На фиг.1 представлен общий вид роторно-вихревой мельницы тонкого помола 2, на фиг.2 - разрез А-А, на фиг.3 - выносной элемент Б.

Устройство содержит трубу ввода (1), разгонную камеру (2), помольную камеру (3), износостойкие вставки (футеровка) (4), наружный ротор (ротор №2) (5), внутренний ротор (ротор №1) (6), внутренний вал (7), наружный вал (8), шкивы (9), классификатор (10), трубу вывода (11).

Конструкция из двух роторов (5, 6) приводится во вращение с помощью электродвигателя, передающего крутящий момент через ременную передачу на привод роторов. Привод роторов состоит из двух валов (7, 8), установленных один внутри другого, на валах установлены шкивы разного диаметра (9) для создания разных скоростей (внутренний ротор вращается с большей скоростью, чем внешний). При вращении роторов в области отверстия в его верхнем диске образуется зона разрежения. В эту область через трубу ввода (1) всасывается воздух (несущая среда) из внешнего пространства. В эту же область по трубе ввода подается измельчаемый материал. Закрученный поток воздуха с измельчаемым материалом выходит из первого ротора (внутреннего) на внутреннюю поверхность второго (внешнего) ротора. Из второго ротора материал отбрасывается на периферию помольной камеры (3), где взаимодействует с ее футерованной боковой поверхностью (4). При этом частицы материала движутся по многоугольным траекториям, определяемым геометрией футеровки. Если скорость вращения ротора достаточна для преодоления частицами пороговой скорости измельчения при ударе, происходит деление частиц. Получающиеся осколки смешиваются с поступающей из ротора средой, ускоряются ею и снова участвуют во взаимодействии с футеровкой. Воздух и мелкие частицы выходят из вихревой камеры через верхнюю крышку классификатор (10) в разгонную камеру (2) и далее через трубу вывода (11) выводятся на какое-либо осаждающее устройство. Диафрагмированная верхняя крышка вихревой (помольной) камеры в данном случае служит классификатором. При увеличении зазора между нижним торцом трубы ввода и сплошным нижним диском ротора вентилятора увеличивается расход воздуха, который служит для транспорта измельчаемого материала и отвода избыточного тепла из помольной камеры.

Вихревой измельчитель для каскадного измельчения, содержащий вихревую помольную камеру с профилированной боковой поверхностью, имеющей износостойкие вставки в виде прямоугольных трапеций, в которых выходная боковая сторона трапеции расположена под углом 90° относительно ее основания, с глухим дном и диафрагмированной крышкой, соосную раскручивающую камеру, расположенную над помольной камерой, ограниченную снизу диафрагмированной крышкой вихревой камеры, примыкающей к ней боковой поверхностью с патрубком выхода продукта на периферии и верхней крышкой, через которую по центру с примыканием проходит труба ввода, нижним концом погруженная в помольную камеру, и устройство для закрутки несущей среды и первоначального ускорения частиц, отличающийся тем, что для более эффективного измельчения предлагается использовать конструкцию, состоящую из двух роторов, в которой первый - внутренний ротор, состоящий из двух дисков, в верхнем диске имеется окно для подачи сырья, между дисками закреплены лопасти постоянного сечения, закручивает несущую среду и создает давление, а также производит предварительное измельчение, второй - внешний ротор, состоящий из нижнего цельного диска и верхнего с окном, между дисками установлены лопатки, пропуская через себя материал с несущей средой, придает большее ускорение несущей среде и материалу, а также равномерно распределяет его по помольной камере и создает в ней вихрь высокой интенсивности, за счет более интенсивного вихря в помольной камере происходит быстрый отвод теплоты из камер мельницы.