Способ получения бутилкаучука

Иллюстрации

Показать всеИзобретение относится к способу производства бутилкаучука, который используется в производстве ездовых камер и камер форматоров - вулканизаторов в шинной промышленности. Процесс полимеризации осуществляют в присутствии катализатора - хлористого алюминия, и проводят с использованием растворителя, который состоит из смеси 2-х хлорсодержащих углеводородов, один из которых имеет дипольный момент в пределах 1.6-1.9 D, а второй в пределах 2.0-2.1 D. Второй растворитель взят в мольном соотношении к катализатору, хлористому алюминию, равном 1:1-100. Технический результат - увеличение выработки бутилкаучука без ухудшения его качества. 1 табл., 1 ил., 11 пр.

Реферат

Изобретение имеет отношение к способу производства бутилкаучука, который используется в производстве ездовых камер и камер форматоров - вулканизаторов в шинной промышленности. В промышленности бутилкаучук получают путем низкотемпературной суспензионной сополимеризации изобутилена с небольшим количеством изопрена в среде хлорметила на катионном катализаторе - хлористом алюминии.

Известен способ получения бутилкаучука, заключающийся в сополимеризации изобутилена с изопреном в среде углеводородного растворителя или разбавителя в присутствии катализатора Фриделя-Крафтса, например треххлористого алюминия, растворенного в хлорметиле с концентрацией около 0.1% мас. или ниже, при температуре минус 90°С, подаваемого в реактор полимеризации, куда также вводят углеводородную шихту, содержащую изобутилен, изопрен и разбавитель [Альбом технологических схем основных производств промышленности синтетического каучука. П.А Кирпичников, В.В. Берестнев, Л.М. Попова. - Л.: Химия, 1986, с. 145-151]. Основным недостатком этого способа является невысокая активность катализатора, которая приводит к его повышенным расходам и за счет этого к непродолжительным циклам работы полимеризаторов. Повышение активности катализатора возможно за счет добавления к раствору хлористого алюминия воды или безводного хлористого водорода [ЕР 0279456, 00/40624, US 4385560, 5169914, 5506316], однако при этом не удается установить четкую дозировку этих компонентов в связи с тем, что параллельно образованию активного каталитического комплекса хлористого алюминия с катионогеном, протекает реакция гидролиза с образованием неконтролируемого количества хлористого водорода.

Известен также способ [Патент РФ 2280651, опубл. 27.07.06] катионной полимеризации изоолефиновых и диеновых мономеров в полярном растворителе (в т.ч. сополимеризация изобутилена с изопреном) в присутствии кислоты Льюиса и активатора, который отвечает формуле:

где X - галоген, a R1, R2 и R3 - алкильные и алкенильные радикалы разной длины.

В зависимости от строения радикалов в активаторе начальная скорость полимеризации в большей или меньшей степени снижается по сравнению с процессом, в котором в качестве активатора используется вода или HCl. Одновременно снижается конверсия изобутилена за время прохождения реакционной массы через реактор, что является основным недостатком данного способа.

Наиболее близким к заявляемому является способ получения бутилкаучука [Патент РФ №2415154, опубл. 27.03.2011] в присутствии катализатора хлористого алюминия и двух модификаторов катализатора, один из которых - вода, а другой выбран из группы органических веществ с общей формулой С6Н5 - X, где X - галоген или радикал с формулой - СnН2nГал. Недостатком данного способа является то, что образование разных по своей природе активных центров проводит к снижению качества готового бутилкаучука, а именно повышается полидисперсность полимера, повышается газопроницаемость резин на его основе, снижаются прочностные показатели.

Задачей заявляемого способа является получение стабильно активного каталитического комплекса хлористого алюминия в процессе получения бутилкаучука, снижение первоначальной скорости реакции сополимеризации, необходимое для эффективного отведения тепла, без снижения конверсии изобутилена за время пребывания в реакторе, увеличение концентрации изобутилена в шихте без снижения продолжительности пробегов полимеризаторов, увеличение выработки бутилкаучука без ухудшения его качества.

Поставленная задача решается получением бутилкаучука способом, включающим приготовление шихты из изобутилена, изопрена и возвратных продуктов, сополимеризацию шихты в среде разбавителя - хлорсодержащего углеводорода, в нескольких параллельно работающих реакторах в присутствии катализатора Фриделя-Крафтса, дегазацию каучука, переработку незаполимеризовавшихся мономеров и разбавителя, усреднение, сушку готового полимера на машинах экструзионного типа и его брикетирование, при этом процесс проводится таким образом, что растворитель для полимеризации состоит из смеси 2-х хлорсодержащих углеводородов, один из которых имеет дипольный момент в пределах 1.6-1.9 D, а второй в пределах 2.0-2.1 D, причем второй растворитель взят в мольном соотношении к катализатору, хлористому алюминию, в соотношении 1:1-100.

Хлорсодержащий углеводород, имеющий дипольный момент, равный или выше 2.0 D, диссоциирует в реакционной массе и образующийся при этом катион дает стабильный, и в то же время, активный комплекс с хлористым алюминием, в то время как хлорсодержащий углеводород с дипольным моментом ниже 1.6-1.9 D имеет поляризованную, но не диссоциированную связь C-CI, комплекса не образует, но создает вокруг комплекса, образованного другим хлорсодержащим углеводородом, среду с высокой диэлектрической проницаемостью, стабилизируя комплекс и продлевая время его жизни.

В отличие от известных в предлагаемом способе для стабилизации процесса полимеризации, увеличения производительности без ухудшения качества полимера используется смесь 2-х растворителей, выбранных по величине дипольного момента молекулы. Подобный подход к выбору растворителей для производства бутилкаучука предлагается впервые.

Преимуществом предлагаемого способа является то, что без дополнительных энергетических затрат происходит увеличение выработки каучука с одного реактора за пробег за счет возможности увеличения концентрации изобутилена в шихте без ухудшения качества полимера.

Предлагаемый способ получения бутилкаучука осуществляется, например, по приведенной схеме (фиг. 1) следующим образом:

Шихта для получения бутилкаучука готовится смешением в трубопроводе изобутилена, изопрена и возвратной изобутиленхлорметильной фракции (ИХФ) и содержит 25-30% изобутилена, 0.5-0.7% изопрена, остальное - хлорметил. Изобутилен подается на смешение через емкость поз. 1 по линии 2, изопрен подается на смешение через емкость поз. 3 по линии 4, возвратная ИХФ - через емкость 5 по линии 6. Шихта по линии 7 направляется в реактора с мешалкой 8, куда по линии 9 вводят раствор катализатора Фриделя-Крафтса, например треххлористый алюминий в растворе хлористого метила.

Температуру в реакторе выдерживают за счет испарения этилена, подаваемого в пучки встроенного теплообменника. Образовавшуюся суспензию бутилкаучука в хлорметиле направляют по линии 10 через крошкообразователь 11 в дегазатор 12, куда по линии 13 и 14 подают острый пар и циркуляционную воду. В циркуляционную воду по линии 15 для стабилизации крошки каучука вводят антиагломератор - стеарат кальция. Дисперсию каучука в воде из дегазатора 12 выводят по линии 16 в вакуумный дегазатор 17. В линию 16 по линии 18 вводят суспензию антиоксиданта в воде для стабилизации полимера от окислительной деструкции. Дисперсия каучука в воде после дегазатора 17 по линии 19 идет на усреднение в аппарат 20, затем по линии 21 на сушку в аппарат экструзионного типа 22 и по линии 23 на брикетирование.

Отогнанные при дегазации углеводороды с небольшим количеством водяного пара из дегазаторов 12 и 17 по линии 24 уходят в систему выделения возвратных продуктов. При проведении процесса в соответствии с заявляемым техническим решением в линию подачи шихты в полимеризаторы или в линию подачи катализаторного раствора в полимеризаторы дозируется второй растворитель.

Способ иллюстрируют следующие примеры.

Пример 1 (по аналогу). Процесс проводится с использованием одного растворителя - хлористого метила с µ=1.87 D. Изобутилен в количестве 24 т/ч подается на приготовление шихты, изопрен подается на приготовление шихты в количестве 0.72 т/ч, возвратные продукты (изобутилен в хлористом метиле) подается на приготовление шихты в количестве 68 т/ч с содержанием в них изобутилена до 5% мас., при этом концентрация изобутилена в шихте составляет 30%. Шихта подается параллельно в шесть реакторов при температуре минус 90 - минус 94°С, туда же подается раствор хлористого алюминия в хлористом метиле с концентрацией 0.06% мас., в который перед полимеризатором дозируется вода до концентрации 0.050% мас. В среднем подается 600 литров катализаторного раствора в час на каждый реактор с температурой минус 90 - минус 94°С (3600 литров катализаторного раствора на 6 полимеризаторов). Крошку каучука на первой ступени дегазации заправляют суспензией стеарата кальция в воде из расчета 0.8-1.0% мас. на полимер, а перед вводом в вакуумный дегазатор - смесью антиоксидантов Агидол-2 и Ирганокс 1010 из расчета 0.05-0.15% на полимер. Далее каучук идет на сушку и брикетирование. Отогнанные при дегазации углеводороды проходят систему конденсаторов и сепараторов, затем подвергаются компремированию, осушке и ректификации, после чего возвратная изобутиленхлорметильная фракция подается на шихтование.

Пример 2. (по прототипу). Способ осуществляется, как в примере 1, за исключением того, что в линию подачи катализатора в полимеризаторы дозируется вода в количестве 330 мл в час, а в линию подачи шихты в полимеризаторы дозируется хлористый бензил в количестве 19.8 г в час в растворе хлористого метила.

Пример 3. Способ осуществляется как в примере 1, за исключением того, что в линию подачи шихты в полимеризаторы добавляют 2-й растворитель - хлористый этил (дипольный момент молекулы - 2.05 D) в количестве 0.058 кг (мольное соотношение хлористого этила к катализатору (1:20).

Пример 4. Способ осуществляется как в примере 3, за исключением того, что в качестве второго растворителя берут хлористый пропил (дипольный момент 2.1 D)

Примеры 5. Способ осуществляют как в примере 3, за исключением того, что в качестве второго растворителя берут трет-бутилхлорид (дипольный момент 2.13 D)

Пример 6. Способ осуществляют как в примере 3, за исключением того, что в качестве первого растворителя используют хлорбензол (дипольный момент 1.56), а в качестве второго растворителя хлористый этил.

Примеры 7. Способ осуществляют как в примере 3, за исключением того, что в качестве первого растворителя используют хлористый этил, а в качестве второго растворителя хлористый пропил.

Примеры 8-11. Способ осуществляют как в примере 3, за исключением того, что второй растворитель - хлористый этил, дозируют в количестве 1.15 кг (пример 8), 1.73 (пример 9), 0.012 кг (пример 10), 0.006 кг (пример 11).

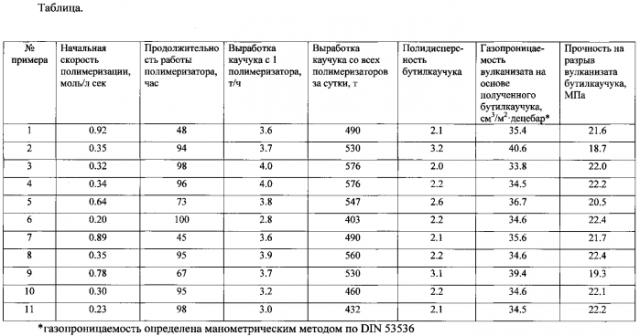

Результаты, полученные при осуществлении способа в соответствии с примерами 1-11, приведены в таблице.

Из данных таблицы следует, что в способе получения бутилкаучука при проведении процесса сополимеризации с использованием растворителя, состоящего из 2-х хлорсодержащих углеводородов, один из которых имеет дипольный момент в пределах 1.6-1.9 D, а другой в пределах 2.0-2.1, снижается начальная скорость реакции, что приводит к более равномерному распределению тепла реакции по реактору, повышению эффективности теплосъема и соответственно к увеличению пробегов полимеризаторов. Общая конверсия изобутилена за проход по реактору при этом не снижается, а при определенных соотношениях компонентов повышается, что в совокупности с увеличением пробега полимеризаторов приводит к увеличению выработки каучука. При этом в оптимальных пределах заявляемых признаков не происходит снижения физико-механических показателей каучука и повышения газонепроницаемости резин на его основе. Оптимальные пределы дипольного момента первого растворителя - 1.6-1.9 D. При снижении этого значения ниже 1.6 (пример 6) слишком сильно снижается начальная скорость полимеризации и, как следствие, выработка каучука, несмотря на увеличение продолжительности пробега полимеризаторов. При увеличении этого показателя выше 1.9 D (пример 7) начальная скорость полимеризации значительно повышается, снижается продолжительность пробега полимеризаторов и за счет этого снижается суточная выработка каучука. Оптимальные пределы дипольного момента второго растворителя 2.0-2.1 D. При снижении этого показателя ниже 2.0 процесс идет, как в аналоге (пример 1), где хлорметил выполняет роль и первого и второго растворителя. При увеличении этого показателя выше 2.1 D (пример 5) начальная скорость полимеризации значительно повышается, продолжительность пробега полимеризаторов падает не настолько, чтобы сказаться на общей выработке, но ухудшаются показатели прочности и газопроницаемости.

Оптимальное мольное соотношение второго растворителя к катализатору - хлористому алюминию находится в пределах 1:1-100. При снижении этого соотношения ниже 1:100 (пример 11) значительно снижается начальная скорость полимеризации и выработка каучука за 1 час с полимеризатора и за сутки со всех полимеризаторов. При увеличении этого соотношения выше 1:1 (пример 9) увеличивается начальная скорость полимеризации, снижается пробег полимеризаторов и ухудшаются показатели прочности и газопроницаемости.

Способ получения бутилкаучука, включающий приготовление шихты из изобутилена, изопрена и возвратных продуктов, сополимеризацию шихты в среде разбавителя - хлорированного углеводорода, в нескольких параллельно работающих реакторах в присутствии катализатора хлористого алюминия, включающий дегазацию каучука, переработку незаполимеризовавшихся мономеров и разбавителя, усреднение, сушку готового полимера на машинах экструзионного типа и его брикетирование, отличающийся тем, что растворитель для полимеризации состоит из смеси 2-х хлорсодержащих углеводородов, один из которых имеет дипольный момент в пределах 1.6-1.9 D, а второй в пределах 2.0 -2.1 D, причем второй растворитель взят в мольном соотношении к катализатору, хлористому алюминию, равном 1:1-100.