Цепь для насоса, используемого для экструзии дисперсного материала, опорная пластина для насоса и насос для транспортирования дисперсного материала

Иллюстрации

Показать всеИзобретения относятся к перемещению дисперсного материала, в частности сухого угля в процессе его газификации. Цепь для насоса, используемого для экструзии дисперсного материала, согласно иллюстративному варианту осуществления настоящего изобретения включает блок звеньев с опорными роликами, опорную пластину, карманы и вставки, установленные в указанных карманах. Опорная пластина содержит плоскую и цилиндрическую части, упомянутые карманы и вставки. Насос содержит канал, частично образованный цепью, узел привода, а также упомянутые элементы цепи. Изобретения обеспечивают повышение надежности. 3 н. и 10 з.п. ф-лы, 17 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к насосу для экструзии сухого угля с целью газификации угля и более конкретно к цепи указанного насоса.

Уровень техники

Процесс газификации угля предусматривает превращение угля или других углеродсодержащих твердых тел в синтез-газ. Поскольку в процессе газификации используют как сухой уголь, так и водную суспензию, перекачивание сухого угля может быть термически более эффективным, чем известный способ с применением проточной водной суспензии. Для модернизации процесса и увеличения механического коэффициента полезного действия газификации сухого угля применение насосов для экструзии сухого угля стало критичным при газификации сухого угля.

Раскрытие изобретения

Настоящее изобретение направлено на усовершенствование конструкции насоса для экструзии сухого угля, а именно конструкции цепи указанного насоса, с целью снижения повреждения материалов опорной пластины, позволяя заменять потенциально изнашивающиеся детали без замены основных компонентов.

Задача настоящего изобретения решается цепью для насоса, используемого для экструзии дисперсионного материала, которая содержит блок звеньев с опорными роликами; опорную пластину, имеющую плоскую часть и цилиндрическую часть, причем плоская часть содержит плоскую поверхность и направляющие, которые выступают из плоской поверхности и проходят параллельно друг другу вдоль плоской поверхности; карманы, расположенные, соответственно, на концах указанных направляющих вблизи перехода между плоской и цилиндрической частями; и вставки, установленные, соответственно, в указанных карманах и выровненные таким образом, что они продолжают направляющие, при этом блок звеньев сконфигурирован так, что опорные ролики контактируют с направляющими и со вставками.

В цепи для насоса в соответствии с настоящим изобретением вставки могут переносить высокие подвижные нагрузки без повреждения материала опорной пластины, позволяют заменять потенциально изнашивающиеся детали без замены основных компонентов, обеспечивают соответствующее сопряжение между телами качения без применения монолитных элементов, минимизируют перспективную вероятность отказа и обеспечивают гибкость размеров и местоположения компонентов, несущих нагрузку.

Согласно одному из вариантов осуществления изобретения цепь для насоса может характеризоваться тем, что блок звеньев содержит множество передних звеньев, каждое из которых соединено с соответствующим задним звеном при помощи оси звена, на которую опирается указанный опорный ролик.

Согласно еще одному варианту осуществления изобретения цепь для насоса может характеризоваться тем, что блок звеньев содержит множество передних звеньев, каждое из которых имеет корпус переднего звена с перекрывающей консолью переднего звена, и множество задних звеньев, каждое из которых имеет корпус заднего звена с перекрывающей консолью заднего звена, при этом каждая перекрывающая консоль переднего звена по меньшей мере частично перекрывает корпус соседнего заднего звена, а каждая перекрывающая консоль заднего звена по меньшей мере частично перекрывает корпус соседнего переднего звена.

Согласно еще одному варианту осуществления изобретения цепь для насоса может характеризоваться тем, что плоская поверхность проходит между первым цилиндрическим элементом и вторым цилиндрическим элементом.

Согласно еще одному варианту осуществления изобретения цепь для насоса может характеризоваться тем, что первый цилиндрический элемент имеет меньшую длину, чем указанный второй цилиндрический элемент.

Согласно еще одному варианту осуществления изобретения цепь для насоса может характеризоваться тем, что каждый карман создает Т-образную поверхность контакта.

Согласно еще одному варианту осуществления изобретения цепь для насоса может характеризоваться тем, что каждый карман включает паз, в который входит шпонка указанной вставки.

Согласно еще одному варианту осуществления изобретения цепь для насоса может характеризоваться тем, что указанная плоская поверхность проходит между первым цилиндрическим элементом и вторым цилиндрическим элементом, причем указанный первый цилиндрический элемент имеет меньшую длину, чем указанный второй цилиндрический элемент.

Согласно еще одному варианту осуществления изобретения цепь для насоса может характеризоваться тем, что каждая вставка содержит отверстия для крепежных элементов, фиксирующих вставки.

В соответствии с настоящим изобретением также предлагается опорная пластина для насоса, используемого для экструзии дисперсного материала, содержащая: опорную пластину, имеющую плоскую часть и цилиндрическую часть, причем плоская часть содержит плоскую поверхность и направляющие, которые выступают из плоской поверхности и проходят параллельно друг другу вдоль плоской поверхности; карманы, расположенные, соответственно, на концах указанных направляющих вблизи перехода между плоской и цилиндрической частями; и вставки, установленные, соответственно, в указанных карманах и выровненные таким образом, что они продолжают направляющие.

Согласно одному из вариантов осуществления изобретения опорная пластина для насоса может характеризоваться тем, что каждый карман обеспечивает Т-образную поверхность контакта.

Согласно еще одному варианту осуществления изобретения опорная пластина для насоса может характеризоваться тем, что каждый карман включает паз, в который входит шпонка указанной вставки.

Кроме этого, в соответствии с настоящим изобретением предлагается насос для экструзии дисперсного материала, содержащий: канал, частично образованный цепью, при этом указанная цепь включает блок звеньев с опорным роликом; узел привода, содержащий цепное колесо, выполненное с возможностью приводить в движение блок звеньев; опорную пластину, имеющую плоскую часть и цилиндрическую часть; вставку, установленную на опорной пластине вблизи перехода между плоской и цилиндрической частями, при этом указанная цепь сконфигурирована так, что опорные ролики контактируют со вставкой; и уплотнение скребкового типа, расположенное вблизи указанного канала и выходного отверстия.

Краткое описание чертежей

Различные характеристики станут очевидными для специалистов в данной области техники из следующего подробного описания варианта осуществления, не имеющего ограничительного характера.

Прилагаемые чертежи можно кратко описать следующим образом:

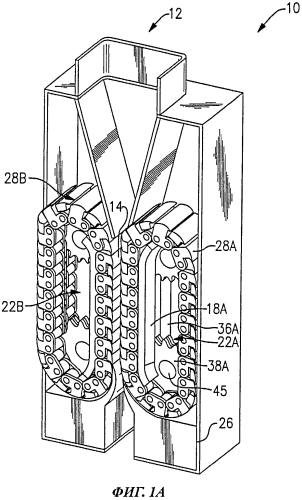

фигура 1А - вид в перспективе насоса для экструзии сухого угля;

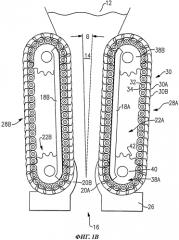

фигура 1В - вид спереди насоса для экструзии сухого угля;

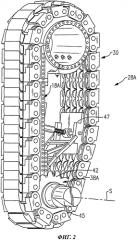

фигура 2 - развернутый вид в сборе цепи насоса для экструзии сухого угля;

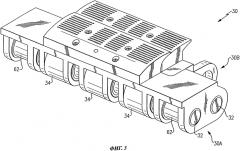

фигура 3 - вид в перспективе блока звеньев;

фигура 4 - изображение в разобранном виде блока звеньев с фигуры 3;

фигура 5 - вид в перспективе блока звеньев с указанием действующих на них напряжений;

фигура 6 - вид в разрезе через приводной вал насоса для экструзии сухого угля;

фигура 7 - вид в перспективе опорной пластины насоса для экструзии сухого угля;

фигура 8 - изображение в разобранном виде опорной пластины и ее вставок;

фигура 9 - изображение в разобранном виде опорных компонентов опорной пластины;

фигуры 10А-10С - виды неограничительного варианта расположения вставки;

фигуры 11А и 11В - виды другого неограничительного варианта расположения вставки; и

фигуры 12А и 11В - виды еще одного неограничительного варианта расположения вставки.

Осуществление изобретения

На фигурах 1А и 1В схематически показаны вид в перспективе и вид спереди, соответственно, насоса 10 для экструзии сухого угля, предназначенного для транспортирования сухого дисперсного материала, в частности порошкообразного сухого угля. Насос 10 обсуждается здесь в качестве средства для транспортирования порошкообразного сухого угля, однако, он может также транспортировать любой сухой дисперсный материал и может быть использован в различных отраслях промышленности, включая, в частности, но без ограничения, нефтехимическую, электроэнергетическую, пищевую промышленность, а также сельское хозяйство. Следует понимать, что термин "сухой", используемый в данном описании, не исключает применения насоса 10 для дисперсных материалов, которые могут иметь некоторое содержание жидкости, например, для влажных дисперсных материалов.

Насос 10 в общем виде включает входное отверстие 12, канал 14, выходное отверстие 16, первую опорную пластину 18А, вторую опорную пластину 18В, первое уплотнение 20А скребкового типа, второе уплотнение 20В скребкового типа, узел 22А первого привода, узел 22В второго привода, вентиль и торцевую стенку 26. Порошкообразный сухой уголь входит в насос через входное отверстие 12, проходит через сквозной канал 14 и выходит из насоса 10 через выходное отверстие 16. Канал 14 образован первой цепью 28А и второй цепью 28В, которые расположены, по существу, параллельно и напротив друг друга. Первая цепь 28А вместе со второй цепью 28В перемещают порошкообразный сухой уголь по каналу 14.

Можно определить расстояние между первой и второй цепью 28А и 28В, полуугол схождения "тэта" между опорными пластинами 18А и 18В и расстояние между уплотнениями 20А и 20В скребкового типа для того, чтобы обеспечить наибольший механический коэффициент полезного действия, возможный при перекачивании конкретного сухого дисперсного материала без возникновения вредного обратного потока частиц и выброса в насос 10. Высокий механический коэффициент полезного действия при перекачивании частиц обычно получают, когда механическая работа, совершаемая насосом 10 при перемещении частиц, уменьшается до уровня, почти соответствующего изоэнтропным условиям (т.е. без скольжения частиц).

Каждая опорная пластина 18А, 18В расположена внутри соответствующей цепи 28А, 28В. Опорные пластины 18А, 18В принимают механическую нагрузку от каждой цепи 28А, 28В для того, чтобы поддерживать, по существу, линейную форму канала 14. Опорные пластины 18А, 18В также поддерживают соответствующие узлы 22А, 22В приводов, которые управляют приводным валом 45 и цепным колесом 38А для того, чтобы приводить в движение соответствующую цепь 28А, 28В. В опорных пластинах 18А, 18В может быть установлено натяжное устройство 47 для того, чтобы обеспечить регулируемое натяжение соответствующей цепи 28А, 28В.

Уплотнения 20А, 20В скребкового типа расположены вблизи канала 14 и выходного отверстия 16. Цепи 28А, 28В и уплотнения 20А, 20В скребкового типа образуют уплотнение между насосом 10 и наружной атмосферой. При этом частицы порошкообразного сухого угля, которые захватываются между цепями 28А, 28В и соответствующими уплотнениями 20А, 20В скребкового типа, становятся герметичным уплотнением. Наружная поверхность уплотнений 20А, 20В скребкового типа образует относительно небольшой угол с прямолинейной частью соответствующей цепи 28А, 28В для того, чтобы счищать поток порошкообразного сухого угля с перемещающейся цепи 28А, 28В. Такой угол предотвращает застой порошкообразного сухого угля, который может приводить к уменьшению механического коэффициента полезного действия насоса. В одном примере осуществления уплотнения 20А, 20В скребкового типа образуют с прямолинейной частью цепей 28А, 28В угол 15°. Уплотнения 20А, 20В скребкового типа могут быть выполнены из любого пригодного материала, включая, в частности, но без ограничения, закаленную инструментальную сталь.

Следует понимать, что первая цепь 28А и вторая цепь 28В являются, в целом, аналогичными, за исключением того, что первая цепь 28А перемещается в направлении, противоположном направлению перемещения второй цепи 28В, поэтому ниже приведено подробное описание только первой цепи 28А и связанных с ней систем. Следует также понимать, что используемый здесь термин "цепь" относится к цепи или ленте, предназначенной для транспортирования сухого дисперсного материала и совершения работы в результате взаимодействия между первой цепью 28А, второй цепью 28В и материалом, находящимся между ними.

Узел 22А первого привода может быть расположен внутри или рядом (фигура 6) с первой внутренней частью 36А первой цепи 28А и обеспечивает перемещение первой цепи 28А в первом направлении. Узел 22А первого привода включает по меньшей мере одно ведущее цепное колесо 38А, расположенное на одном конце первой цепи 28А. В описанном варианте осуществления, не имеющем ограничительного характера, ведущее цепное колесо 38А содержит пару, по существу, круглых цепных шестерней 40 с множеством зубьев 42, которые выступают из них для вращения вокруг оси S. Зубья 42 входят в зацепление с первой цепью 28А для того, чтобы перемещать первую цепь 28А относительно опорной пластины 18А. В показанном варианте осуществления узел 22А первого привода вращает первую цепь 28А со скоростью примерно от 1 фута в секунду до примерно 5 футов в секунду (фут/с).

Как показано на фигуре 2, каждая цепь 28А, 28В (показана только цепь 28А) выполнена из множества блоков 30 звеньев (одно звено показано на фигурах 3 и 4), которые содержат переднее звено 30А и заднее звено 30В, образующие чередующиеся непрерывные последовательные соединения при помощи оси 32 звена, которая служит опорой для нескольких опорных роликов 34. Опорные ролики 34 установлены на оси 32 звена и обеспечивают передачу механических сжимающих нагрузок, нормальных к блоку 30 звеньев, в опорную пластину 18А (фигуры 5 и 6).

Порошкообразный сухой уголь, транспортируемый по каналу 14, создает сильные напряжения в каждой цепи 28А, 28В в том числе, как сжимающие напряжения, направленные наружу из канала 14, так и сдвигающие напряжения, направленные вверх ко входному отверстию 12. Сжимающие нагрузки, направленные наружу, передаются от блока 30 звеньев на ось 32 звена, на опорные ролики 34 и на первую опорную пластину 18А. Таким образом, первая опорная пластина 18А удерживает первую цепь 28А от сложения в первой внутренней части 36А первой цепи 28А, когда сухой порошкообразный уголь транспортируется по каналу 14. Сдвигающие нагрузки, направленные вверх, передаются от блока 30 звена непосредственно на ведущее цепное колесо 38А и узел 22А привода (фигура 6).

Как показано на фигурах 3 и 4, блок 30 звеньев создает относительно плоскую поверхность, чтобы образовать канал 14, и обладает гибкостью для поворота вокруг цепного колеса 38А и опорной пластины 18А. Множество передних звеньев 30А и множество задних звеньев 30В соединяются осями 32 звеньев. Блок 30 звеньев и оси 32 звеньев могут быть выполнены из любого пригодного материала, включая, в частности, но без ограничения, закаленную инструментальную сталь. Каждое переднее звено 30А расположено рядом с задним звеном 30В в чередующемся порядке.

Каждое переднее звено 30А в общем случае включает коробчатый корпус 50 переднего звена и сменную накладку 52 звена с перекрывающей консолью 52А звена. Коробчатый корпус 50 переднего звена имеет несколько отверстий 54 для установки осей 32 звена с целью присоединения каждого соответствующего переднего звена 30А к соседнему заднему звену 30В. Каждое заднее звено 30В в общем случае включает опорный корпус 56 звена и сменную накладку 52 звена с перекрывающей консолью 52А звена. Опорный корпус 56 звена имеет несколько отверстий 60 для установки оси 32 звена с целью присоединения каждого соответствующего переднего звена 30А к соседнему заднему звену 30В.

Каждая перекрывающая консоль 52А звена по меньшей мере частично перекрывает накладку 52 соседнего заднего звена, образуя непрерывную поверхность. При этом эффективное уплотнение, которое создается вдоль канала 14 благодаря геометрии накладок 52 соседних звеньев, способствует транспортированию сухого дисперсного материала с его минимальным выбросом в блок 30 звеньев. Термин "накладка", используемый в данном описании, относится к части каждого звена, которая образует основную рабочую поверхность канала 14. Термин "консоль", используемый в данном описании, относится к части накладки 52 каждого звена, которая по меньшей мере частично перекрывает соседнюю накладку 52. При этом следует понимать, что консоль может иметь различные формы и альтернативно или дополнительно может выступать из передней и/или задней части каждой накладки 52.

Каждая ось 32 звена служит опорой для нескольких опорных роликов 34 и концевой фиксирующей втулки 62 цепного колеса, на которую передается нагрузка цепного колеса. Стопорное кольцо 64 и шпонка 66 удерживают ось 32 в звеньях 30А, 30В. В данном варианте осуществления, не имеющем ограничительного характера, цепное колесо 38А содержит пару цепных шестерней 38А-1, 38А-2, установленных в общем случае в наружной позиции относительно оси 32 в звеньях 30А, 30В (фигура 6).

Как показано на фигуре 6, каждый приводной вал 45 опирается на ряд конических роликовых подшипников 68 для того, чтобы противодействовать сдвигающим и радиальным нормальным нагрузкам, а также осевым нагрузкам в условиях сбоя. Несколько опорных роликов 34 передают нормальную нагрузку на опорные пластины 18А, 18В для того, чтобы отводить механическую нагрузку от цепей 28А, 28В.

Как показано на фигуре 7, каждая опорная пластина 18А, 18В в общем случае имеет, по существу, плоскую поверхность 70 между первым цилиндрическим элементом 72 и вторым цилиндрическим элементом 74 для получения канала 14. Первый цилиндрический элемент 72 может иметь меньшую длину и диаметр, чем второй цилиндрический элемент 74, для того, чтобы обеспечить зазор для присоединенного цепного колеса 38А, 38В. Второй цилиндрический элемент 74 представляет собой, по существу, поддерживающую опору, которая направляет цепь 28А. Опорная пластина 18А может быть выполнена как единое целое и может содержать крепления 75 для датчиков или других систем (фигура 9).

Вблизи первого цилиндрического элемента 72 на переходе, по существу, к плоской поверхности 70 каждая опорная пластина 18А, 18В содержит вставки 76, которые соответствуют позиции каждого из нескольких опорных роликов 34 (фигура 8). Эти вставки 76 оказывают сопротивление высоким контактным напряжениям со стороны опорных роликов 34 и в одном варианте осуществления, не имеющем ограничительного характера, могут быть изготовлены из легированной стали 52100. При этом следует понимать, что указанные вставки 76 могут быть расположены в альтернативных или дополнительных позициях.

Как показано на фигурах 10А-10С, в одном варианте осуществления, не имеющем ограничительного характера, для вставки 76-1 может быть использована конструкция кармана, где вставка 76А устанавливается во фрезерованном кармане 78А и прикрепляется при помощи множества крепежных элементов 80. Вставки представляют собой, по существу, продолжения направляющих 71, выполненных как единое целое с опорной пластиной 18А, 18В. При этом направляющие 71 выступают из плоской поверхности 70 для того, чтобы создать поверхность с низким трением для опорных роликов 34. Крепежные элементы 80 могут быть расположены на значительной части длины вставки 76А. В кармане 78А может быть выполнен паз 82 для установки шпонки 84, которая выступает из вставки 76А.

Как показано на фигурах 11А-11В, в другом варианте осуществления, не имеющем ограничительного характера, для вставки 76-2 может быть использована конструкция кармана, где вставка 76В устанавливается в Т-образный карман 86 с пазом, фрезерованным в опорной пластине 18А, 18В для установки вставки 76В, имеющей Т-образную геометрию 88 с выступом. Вставка 76В может быть прикреплена при помощи множества крепежных элементов 90. Крепежные элементы 90 могут быть расположены лишь на относительно небольшой части длины вставки 76В, поскольку Т-образная геометрия обеспечивает закрепление вставки 76В по ее длине.

Как показано на фигурах 12А-12В, в еще одном варианте осуществления, не имеющем ограничительного характера, для вставки 76-2 может быть использована конструкция кармана, где вставка 76В имеет паз 92, а Т-образная геометрия выступает с поверхности опорной пластины 18А, 18В, по существу, противоположным образом относительно фигур 11А-11В.

При этом следует понимать возможность использования различных альтернативных или дополнительных вариантов прикрепления вставок 76. Вставки 76 могут переносить высокие подвижные нагрузки без повреждения материала опорной пластины, позволяют заменять потенциально изнашивающиеся детали без замены основных компонентов, обеспечивают соответствующее сопряжение между телами качения без применения монолитных элементов, минимизируют перспективную вероятность отказа и обеспечивают гибкость размеров и местоположения компонентов, несущих нагрузку.

Следует понимать, что термины, связанные с позиционированием, в частности "переднее", "заднее", "верхнее", "нижнее", "над", "под" и т.п., относятся к нормальному рабочему положению устройства и не должны рассматриваться как ограничительные в ином смысле.

Следует также понимать, что аналогичными ссылочными номерами на нескольких чертежах обозначены соответствующие или аналогичные элементы. Кроме того, следует понимать, что в показанном варианте осуществления описано одно конкретное расположение компонентов, однако другие расположения также включаются в объем изобретения.

Несмотря на то что показаны, описаны и заявлены конкретные последовательности операций, следует понимать, что указанные операции могут быть выполнены в любом порядке, разделены или скомбинированы, если не указано иного, при этом они также включаются в объем изобретения.

Приведенное выше описание является иллюстративным и не определяется содержащимися в нем ограничениями. Здесь описаны различные неограничительные варианты осуществления, однако, для специалиста в данной области техники очевидно, что различные модификации и изменения в свете вышеописанных положений включаются в объем прилагаемой формулы изобретения. Таким образом, следует понимать, что в рамках прилагаемой формулы изобретения изобретение может быть реализовано иным образом, чем это конкретно описано. По этой причине прилагаемую формулу изобретения следует рассматривать как определяющую истинный объем и содержание изобретения

1. Цепь для насоса, используемого для экструзии дисперсного материала, содержащая:блок звеньев с опорными роликами;опорную пластину, имеющую плоскую часть и цилиндрическую часть, причем плоская часть содержит плоскую поверхность и направляющие, которые выступают из плоской поверхности и проходят параллельно друг другу вдоль плоской поверхности;карманы, расположенные, соответственно, на концах указанных направляющих вблизи перехода между плоской и цилиндрической частями; ивставки, установленные, соответственно, в указанных карманах и выровненные таким образом, что они продолжают направляющие, при этом блок звеньев сконфигурирован так, что опорные ролики контактируют с направляющими и со вставками.

2. Цепь по п. 1, отличающаяся тем, что указанный блок звеньев содержит множество передних звеньев, каждое из которых соединено с соответствующим задним звеном при помощи оси звена, на которую опирается указанный опорный ролик.

3. Цепь по п. 1, отличающаяся тем, что указанный блок звеньев содержит множество передних звеньев, каждое из которых имеет корпус переднего звена с перекрывающей консолью переднего звена, и множество задних звеньев, каждое из которых имеет корпус заднего звена с перекрывающей консолью заднего звена, при этом каждая перекрывающая консоль переднего звена по меньшей мере частично перекрывает корпус соседнего заднего звена, а каждая перекрывающая консоль заднего звена по меньшей мере частично перекрывает корпус соседнего переднего звена.

4. Цепь по п. 1, отличающаяся тем, что указанная плоская поверхность проходит между первым цилиндрическим элементом и вторым цилиндрическим элементом.

5. Цепь по п. 4, отличающаяся тем, что указанный первый цилиндрический элемент имеет меньшую длину, чем указанный второй цилиндрический элемент.

6. Цепь по п. 1, отличающаяся тем, что каждый карман создает Т-образную поверхность контакта.

7. Цепь по п. 1, отличающаяся тем, что каждый карман включает паз, в который входит шпонка указанной вставки.

8. Цепь по п. 1, отличающаяся тем, что указанная плоская поверхность проходит между первым цилиндрическим элементом и вторым цилиндрическим элементом, причем указанный первый цилиндрический элемент имеет меньшую длину, чем указанный второй цилиндрический элемент.

9. Цепь по п. 1, отличающаяся тем, что каждая вставка содержит отверстия для крепежных элементов, фиксирующих вставки.

10. Опорная пластина для насоса, используемого для экструзии дисперсного материала, содержащая:опорную пластину, имеющую плоскую часть и цилиндрическую часть, причем плоская часть содержит плоскую поверхность и направляющие, которые выступают из плоской поверхности и проходят параллельно друг другу вдоль плоской поверхности;карманы, расположенные, соответственно, на концах указанных направляющих вблизи перехода между плоской и цилиндрической частями; ивставки, установленные, соответственно, в указанных карманах и выровненные таким образом, что они продолжают направляющие.

11. Опорная пластина по п. 10, отличающаяся тем, что каждый карман обеспечивает Т-образную поверхность контакта.

12. Опорная пластина по п. 10, отличающаяся тем, что каждый карман включает паз, в который входит шпонка указанной вставки.

13. Насос для экструзии дисперсного материала, содержащий:канал, частично образованный цепью, при этом указанная цепь включает блок звеньев с опорным роликом;узел привода, содержащий цепное колесо, выполненное с возможностью приводить в движение блок звеньев;опорную пластину, имеющую плоскую часть и цилиндрическую часть;вставку, установленную на опорной пластине вблизи перехода между плоской и цилиндрической частями, при этом указанная цепь сконфигурирована так, что опорные ролики контактируют со вставкой; иуплотнение скребкового типа, расположенное вблизи указанного канала и выходного отверстия.