Способ сушки 5(6)-амино-2-(4-аминофенил)бензимидазола

Иллюстрации

Показать всеИзобретение относится к области сушки твердых материалов или предметов с применением тепла и касается способа сушки 5(6)-амино-2-(4-аминофенил)бензимдазола, используемого в качестве мономера в производстве высокопрочных термостойких волокон и пленок. Способ заключается в том, что сушку водной пасты 5(6)-амино-2-(4-аминофенил)бензимидазола нагреванием в токе инертного газа при ступенчатом режиме повышения температуры ведут на первой ступени в температурном интервале 100-120°С до содержания остаточной воды в пасте не более 4% массовых и на второй ступени сушку ведут в температурном интервале 130-150°С до содержания остаточной воды не более 0,2% масс. Процесс можно вести под вакуумом. Способ позволяет усовершенствовать процесс сушки 5(6)-амино-2-(4-аминофенил)бензимдазола, предотвратить комкование и спекание его частиц в твердые агломераты, повысить его качество, сократить продолжительность процесса. 1 з.п. ф-лы, 2 ил.

Реферат

5(6)-Амино-2-(4-аминофенил)бензимидазол (ДАФБИ) используется в качестве мономера при получении высокопрочных термостойких волокон и пленок. В процессе синтеза ДАФБИ выделяют в виде пасты, содержащей 20-30% воды, которую подвергают сушке. Содержание воды в мономере ДАФБИ, используемом для синтеза ароматических полиамидов и полиимидов, должно быть не более 0,2% масс. Таким образом, организация эффективного процесса сушки является важным элементом технологии ДАФБИ.

ДАФБИ образует с водой кристаллогидрат, содержащий одну молекулу воды на одну молекулу 5(6)-амино-2-(4-аминофенил)бензимидазола. Кристаллогидрат имеет температуру плавления 135-138°С (Е.Л. Вулах, О.И. Бойкова, Н.В. Завьялова, Ю.М. Атрощенко. Закономерности образования кристаллических модификаций 5(6)-амино-2-(4-аминофенил)бензимидазола / Химическая промышленность сегодня, №10, 2011 г., с. 23-29).

Содержание воды в кристаллогидрате ДАФБИ составляет 7,5%. Кристаллогидрат ДАФБИ устойчив, кристаллизационная вода практически не удаляется из него при нагревании до 80-85°С. После сушки кристаллогидрата при 80-85°С в токе аргона в течение 6 ч содержание воды в образце составляло 7,0% масс. Для достижения остаточного содержания воды 0,2% масс. при сушке образца с высотой слоя 10 мм требуется нагревание при 100°С в течение 44 ч. Таким образом, процесс сушки ДАФБИ с целью его интенсификации необходимо вести на завершающей стадии при температурах значительно выше 100°С.

Известен способ сушки ДАФБИ нагреванием в токе инертного газа в ступенчатом режиме при температуре 100-135°С на первой ступени и 150-170°С на второй ступени (Е.Л. Вулах, К.А. Кочетков, А.Н. Ефремов, Ю.В. Винокуров. Патент RU 2345988 С2, МПК C07D 235/18, Бюл. №4, 10.02.2008). Ступенчатый режим сушки с нагреванием от 100 до 135°С на первой ступени позволяет избежать расплавления кристаллогидрата ДАФБИ и обусловленного этим образования его корки на поверхностях теплообмена в сушилке.

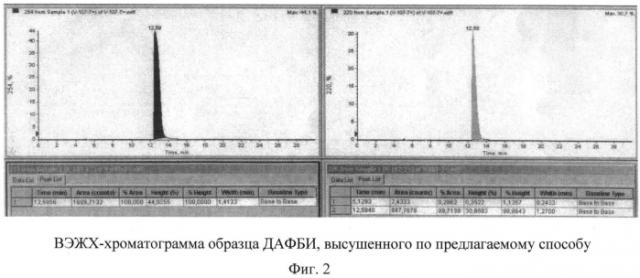

Известный способ имеет ряд недостатков. В процессе сушки влажной пасты ДАФБИ, содержащей в начальный момент сушки более 10% масс. воды, в интервале температур от 100 до 130-135°С наблюдается слипание и комкование частиц ДАФБИ. В результате при дальнейшей сушке образуются твердые прочные агломераты, значительная часть которых имеет размеры от 5 до 10 мм и более. При этом процесс сушки замедляется, возникает необходимость размола и рассева продукта. Повышение температуры на второй ступени сушки до 170°С приводит к образованию органических примесей, содержание которых может достигать по данным высокоэффективной жидкостной хроматографии (ВЭЖХ) 3% (фиг. 1). Признаком появления примесей является также появление бежевой окраски ДАФБИ.

Задачей предлагаемого изобретения является усовершенствование способа сушки 5(6)-амино-2-(4-аминофенил)бензимидазола нагреванием его водной пасты в токе инертного газа при ступенчатом режиме повышения температуры, заключающегося в предотвращении комкования и спекания частиц в твердые агломераты, повышении качества 5(6)-амино-2-(4-аминофенил)бензимидазола, ускорении процесса.

Поставленная цель достигается предлагаемым способом сушки 5(6)-амино-2-(4-аминофенил)бензимидазола нагреванием его водной пасты в токе инертного газа при ступенчатом повышении температуры.

Предлагаемый способ отличается тем, что сушку водной пасты 5(6)-амино-2-(4-аминофенил)бензимидазола ведут на первой ступени при температуре 100-120°С до содержания остаточной воды не более 4% массовых и затем, на второй ступени, при температуре 120-150°С до содержания остаточной воды не более 0,2% масс., что соответствует завершению процесса. Сушку в указанном режиме можно вести также с применением вакуума, что способствует ускорению процесса.

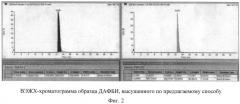

При проведении сушки в предлагаемом режиме комкование, спекание и агломерирование частиц ДАФБИ, а также образование органических примесей не наблюдаются. Высушенный ДАФБИ имеет белый цвет, практически не содержит органических примесей (фиг. 2).

Изобретение иллюстрируется нижеследующими примерами, не призванными дать исчерпывающее описание метода.

Пример 1. Сушка в условиях прототипа

В противень из нержавеющей стали размером 100×100 мм с высотой бортиков 40 мм помещают 200 г водной пасты ДАФБИ, полученной нейтрализацией водного раствора тригидрохлорида ДАФБИ 25%-ной аммиачной водой с последующей фильтрацией и отмывкой водой от ионов хлора. Содержание воды в пасте 21,4% масс., включая несвязанную воду и воду в составе кристаллогидрата ДАФБИ. Пасту распределяют равномерно по поверхности противня. Толщина слоя пасты около 20 мм.

Противень помещают в сушильный шкаф, продуваемый слабым током азота, нагретый до 130°С.

Через 30 мин противень извлекают, охлаждают в эксикаторе до комнатной температуры и взвешивают. Содержание остаточной влаги в ДАФБИ составило 6,53% масс. Доля удаленной воды 69,5%.

ДАФБИ на противне спекся в сплошную твердую массу, которая режется ножом на отдельные сегменты.

Дальнейшая сушка при 130°С в течение еще 30 мин дала продукт с большим количеством твердых агломератов и содержанием влаги 3,50% масс. Общая доля удаленной воды составила 83,6%. Таким образом, прирост доли удаленной воды за второй период сушки при 130°С составил всего 14,1%, т.е. процесс сушки резко замедляется. При этом образовались твердые агломераты.

Температуру в сушильном шкафу повысили до 160°С и продолжили сушку. Содержание влаги 0,15% масс. было достигнуто через 6 ч. Общая продолжительность сушки составила 7 ч.

Продукт представлял собой смесь твердых кусков-агломератов различного размера - от 1 до 15 мм в поперечнике. После растирания и измельчения в ступке - порошок светло-бежевого цвета. Содержание основного вещества 96,9% (ВЭЖХ), цветность 5 ед.

Пример 2

Использована методика, приведенная в примере 1.

Сушку вели при температуре 120°С в течение 1,5 ч. Содержание влаги в ДАФБИ 5,67% масс. Масса на противне представляет собой подвижный порошок белого цвета.

На второй ступени сушку вели при 140°С в течение 1 ч. Содержание остаточной влаги 0,48%. Масса ДАФБИ на противне представляет собой порошок с включениями большого количества твердых агломератов.

Пример 3

Использована методика, приведенная в примере 1.

Сушку вели при 120°С в течение 2,5 ч. Содержание остаточной влаги 3,99%. Масса на противне представляет собой белый подвижный порошок, практически не содержащий агломератов.

На второй ступени сушку вели при 140°С в течение 30 мин. Содержание влаги в ДАФБИ составило 1,17% масс. Сушку продолжили при температуре 150°С в течение 2 ч. Содержание влаги в ДАФБИ 0,12% масс. Общая продолжительность сушки составила 5 ч. Полученный ДАФБИ - порошок белого цвета. Содержание основного вещества 100% (ВЭЖХ), цветность 3 единицы.

Пример 4

Использована методика, приведенная в примере 1. Сушку вели в температурном режиме примера 3 под вакуумом при остаточном давлении 0,04 МПа. Общая продолжительность сушки составила 3 ч. Содержание влаги в ДАФБИ 0,16%. ДАФБИ - порошок белого цвета. Содержание основного вещества 100% (ВЭЖХ). Цветность 2 единицы.

1. Способ сушки 5(6)-амино-2-(4-аминофенил)бензимидазола нагреванием его водной пасты в токе инертного газа при ступенчатом режиме повышения температуры, отличающийся тем, что на первой ступени сушку ведут в температурном интервале 100-120°С до содержания остаточной воды в пасте не более 4% массовых и на второй ступени сушку ведут в температурном интервале 130-150°С до содержания остаточной воды не более 0,2% масс.

2. Способ по п. 1, отличающийся тем, что сушку ведут под вакуумом.