Способ изготовления материалов для постоянных магнитов из литых сплавов на основе системы sm-co-fe-cu-zr

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению постоянных порошкообразных магнитов на основе системы Sm-Co-Fe-Cu-Zr. Повышение плотности и прочности, увеличение коэрцитивной силы и остаточной индукции полученных магнитных материалов является техническим результатом изобретения. Постоянные магниты из литых сплавов, имеющие состав, в мас.% : Sm - 24,5-26,0, Fe - 16,0-18,0, Сu - 4,0-6,0, Zr - 2,5-3,2, Со - остальное, предварительно обрабатывают с получением образцов магнитных материалов с текстурованной поликристаллической структурой, после чего проводят высокотемпературную обработку и изотермический отпуск полученных образцов магнитных материалов в вакуумной электропечи сопротивления в атмосфере инертного газа при температуре 790-810°C в течение 12-16 часов с последующим охлаждением до комнатной температуры, после чего образцы выдерживают в колпаковой печи при температуре 800°C до их прогрева по всему объему до указанной температуры и охлаждают до температуры 420-380°C со скоростью охлаждения 50-100°C в час, при этом охлаждение образцов магнитных материалов проводят в магнитном поле со значением напряженности 80-160 кА/м. 3 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к порошковой металлургии, в частности к получению постоянных порошкообразных магнитов, которые использутся при производстве высокоэнергетических постоянных магнитов на основе системы Sm-Co-Fe-Cu-Zr.

Изобретение может найти применение в электротехнике, в частности в электросчетчиках, генераторах тока и напряжения, электродвигателях, записывающих и воспроизводящих устройствах, акустических и телевизионных приборов, а также в различных электробытовых приборах.

Известен способ изготовления материала для постоянных магнитов на основе системы самарий-кобальт-железо-медь-цирконий, включающий термическую обработку, заключающуюся в высокотемпературной обработке, охлаждении и изотермической выдержке (SU 1499816, опубл. 20.04.1995).

Недостатком указанного способа является необходимость введения немагнитного элемента бора, потенциально снижающего намагниченность сплава.

Прототипом предложенного изобретения является способ термической обработки сплавов системы самарий-кобальт-медь (SU 878083, опубл. 01.07.1981) для получения постоянных магнитов, включающий термическую обработку, заключающуюся в закалке, отпуске при температуре 810-840°C, последующем дополнительном отпуске при 640-660°C и охлаждении после первого отпуска проводят со скоростью 18-20°C/мин до температуры 640-660°C и далее до температуры 20°C со скоростью 4-5°C/мин.

Недостатком указанного способа является низкое значение коэрцитивной силы и остаточной магнитной индукции получаемого магнитного материала.

В изобретении достигается технический результат, заключающийся в увеличении коэрцитивной силы и остаточной магнитной индукции полученных магнитных материалов.

Указанный технический результат достигается следующим образом. В способе изготовления материалов для постоянных магнитов из литых сплавов, имеющих следующий состав, мас.%:

Sm - 24,5-26,0,

Fe - 16,0-18,0,

Сu - 4,0-6,0,

Zr - 2,5-3,2,

Со - остальное,

проводят предварительную обработку исходных литых сплавов с получением образцов магнитных материалов с текстурованной поликристаллической структурой.

Затем осуществляют высокотемпературную обработку полученных образцов магнитных материалов.

Далее проводят изотермический отпуск полученных образцов магнитных материалов в вакуумной электропечи сопротивления в атмосфере инертного газа при температуре 790-810°C в течение 12-16 часов. После чего образцы магнитных материалов охлаждают до комнатной температуры.

Затем образцы магнитных материалов выдерживают в колпаковой печи при температуре 800°C до их прогрева по всему объему до указанной температуры и охлаждают их до температуры 420-380°C со скоростью охлаждения 50-100°C в час.

Охлаждение образцов магнитных материалов проводят в магнитном поле со значением напряженности 80-160 кА/м.

Образцы магнитных материалов имеют цилиндрическую форму диаметром 15 мм и высотой 10 мм.

При изотермическом отпуске в качестве инертного газа используют аргон.

Высокотемпературную обработку образцов проводят при температуре 1170-1210°C в течение 2 часов.

Изобретение осуществляется следующим образом.

Литой сплав на основе системы Sm-Co-Fe-Cu-Zr подвергают предварительной обработке, которая заключается в следующем.

Литой сплав загружают в высокоэнергетическую центробежную мельницу с двумя герметизируемыми барабанами для предварительного измельчения.

После этого проводят тонкое измельчение литого сплава в вибромельнице до размера фракции 3-4 мкм. Для предотвращения окисления размол проводят в жидкой среде, например в спирте.

Затем измельченный литой сплав сушат и проводят компактирование измельченных частиц путем изостатического прессования в магнитном поле напряженностью 400 кА/м. Из полученного магнитного материала, имеющего текстурованную поликристаллическую структуру, изготавливают образцы цилиндрической формы диаметром 15 мм и высотой 10 мм.

Образцы магнитного материала для увеличения плотности и прочности спекают при температуре 1210°C в течение 1 часа в атмосфере аргона.

После предварительной обработки проводят высокотемпературную обработку образцов магнитных материалов при температуре 1170-1210°C в течение 2 часов.

Затем осуществляют изотермический отпуск образцов магнитных материалов в вакуумной электропечи сопротивления в атмосфере инертного газа в интервале температур 790-810°C в течение 12-16 часов.

В качестве инертного газа используют аргон.

Контроль температуры осуществляют при помощи образцовой хромель-алюмелевой термопары.

После этого образцы магнитных материалов охлаждают до комнатной температуры и далее их выдерживают в колпаковой печи при температуре 800°C до их прогрева по всему объему до указанной температуры.

После прогрева по всему объему образцы магнитных материалов охлаждают до температуры 420-380°C, со скоростью охлаждения 50-100°C в час. Охлаждение образцов проводят в магнитном поле напряженностью 80-160кА/м (1000-2000 Э).

Приложение магнитного поля к образцам магнитного материала в процессе охлаждения приводит к направленной диффузии компонентов и еще более увеличивает силу закрепления доменной стенки на границе из-за большего различия констант кристаллической анизотропии фаз ячейки структуры (фаза типа R2T17) и граничной фазы (фаза типа RT5). С увеличением разности констант кристаллической анизотропии растет глубина энергетического барьера, являющегося причиной закрепления доменной стенки и, следовательно, роста коэрцитивной силы материала.

В процессе медленного охлаждения образцов магнитных материалов с температуры 800°C до 420-380°C происходит перераспределение химических элементов между фазами, а именно фазой, составляющей объем ячейки структуры (фаза типа R2T17), и граничной фазой (фаза типа RT5).

Концентрации самария в фазах Sm2Co17 и SmCo5, определенные с помощью 3DAP анализа, согласуются со стехиометрией данных фаз. Коэрцитивность фазы SmCo5 возрастает как функция концентрации меди. Высокое содержание меди распространяется даже за пределы фазы SmCo5 в матрицу Sm2Co17. Замещение кобальта медью в фазе Sm2Co17 понижает анизотропию, К1 фазы Sm2Co17; на границе раздела SmCo5/Sm2Co17 существует узкая область с пониженным значением К1.

Значительное обогащение медью наблюдается на тройных стыках фаз границ ячеек. Хотя концентрация меди на узкой области SmCo5 составляет примерно 20 ат.%, концентрация меди на тройных стыках достигает примерно 35 ат.%. Данное локальное повышение концентрации меди в фазе SmCo5 на тройных стыках действует как сильная задерживающая сила для магнитных доменных стенок.

Перераспределение компонентов приводит к усилению закрепления доменной стенки на границе фаз, то есть повышает коэрцитивную силу магнитного материала.

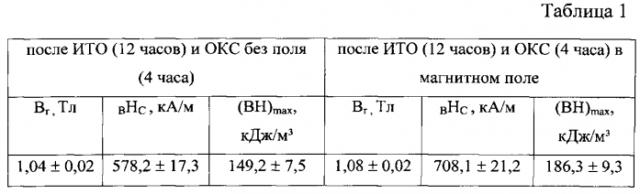

В таблице 1-3 проиллюстрированы примеры реализации изобретения, в них представлены магнитные свойства образцов магнитных материалов, где

Вr - остаточная магнитная индукция, Тл,

ВНС - коэрцитивная сила по индукции, кА/м,

(ВН)max - максимальное магнитное произведение, кДж/м3.

В таблице 1 представлены магнитные свойства образцов магнитного материала из литого сплава, имеющего следующий состав, в мас.%:

Sm - 24,5; Fe - 16,0; Сu - 4,0; Zr - 2,5; Со -остальное.

В таблице 2 представлены магнитные свойства образцов магнитного материала из литого сплава, который имеет следующий состав (мас.%):

Sm - 25,3; Fe - 18,1; Cu - 5,31; Zr - 2,71; Co - остальное.

Таблица 3 иллюстрирует магнитные свойства литого сплава, имеющего следующий состав (мас.%): Sm - 26,0; Fe - 18,0; Сu - 6,0; Zr - 3,2; Со - остальное.

Результат использования изобретения заключается в увеличении магнитных свойств. Как видно из таблиц 1-3, в магнитных материалах, изготовленных по предложенному способу, повышается остаточная магнитная индукция, значительно увеличивается коэрцитивная сила, а также наблюдается увеличение максимального магнитного произведения.

1. Способ изготовления материалов для постоянных магнитов из литых сплавов, имеющих следующий состав, мас.%:Sm - 24,5-26,0,Fe - 16,0-18,0,Сu - 4,0-6,0,Zr - 2,5-3,2,Со - остальное,в котором проводят предварительную обработку исходных литых сплавов с получением образцов магнитных материалов с текстурованной поликристаллической структурой, затем осуществляют высокотемпературную обработку полученных образцов магнитных материалов и изотермический отпуск полученных образцов магнитных материалов в вакуумной электропечи сопротивления в атмосфере инертного газа при температуре 790-810°C в течение 12-16 часов, после чего образцы магнитных материалов охлаждают до комнатной температуры, затем образцы магнитных материалов выдерживают в колпаковой печи при температуре 800°C до их прогрева по всему объему до указанной температуры, охлаждают образцы магнитных материалов до температуры 420-380°C со скоростью охлаждения 50-100°C в час, при этом охлаждение проводят в магнитном поле со значением напряженности 80-160кА/м.

2. Способ по п. 1, в котором образцы магнитных материалов имеют цилиндрическую форму диаметром 15 мм и высотой 10 мм.

3. Способ по п. 1, в котором при изотермическом отпуске в качестве инертного газа используют аргон.

4. Способ по п. 1, в котором высокотемпературную обработку образцов проводят при температуре 1170-1210°C в течение 2 часов.