Устройство для прессования экзотермической шихтовой заготовки

Иллюстрации

Показать всеИзобретение относится к прессованию порошковых заготовок в режиме самораспространяющегося высокотемпературного синтеза (СВС). Устройство содержит контейнер с расположенной в ней цилиндрической матрицей, верхний и нижний пуансоны, рабочие поверхности которых расположены напротив друг друга с образованием замкнутого пространства, верхний и нижний пневмоцилиндры, которые посредством штоков соединены соответственно с опорными поверхностями верхнего и нижнего пуансона. Пневмоцилиндры снабжены индивидуальными пневмосистемами нагнетания давления и соединены между собой главной газовой магистралью. Цилиндрическая матрица перфорирована отверстиями и размещена в контейнере с образованием между стенкой контейнера и стенкой матрицы полости, соединенной с полостью верхнего и нижнего пневмоцилиндров через радиальный канал, выполненный в стенке контейнера посредством дополнительной газовой магистрали с обратным клапаном. Дополнительная газовая магистраль между обратным клапаном и главной газовой магистралью соединена с пневмобаком, который через вакуумный насос соединен со сборником давления для сбора адсорбированных газов и примесных продуктов термосинтеза. Отношение площадей поперечных сечений матрицы и пневмоцилиндров составляет 1÷50. Обеспечивается повышение качества прессования. 4 ил., 2 пр.

Реферат

Изобретение относится к порошковой металлургии, в частности к устройствам для горячего прессования заготовок в режиме самораспространяющегося высокотемпературного синтеза (СВС).

Известен способ проведения СВС цилиндрических изделий. Порошковые компоненты смешивают, смесь прессуют в изделие заданной формы и осуществляют СВС путем поджигания одновременно во всех местах поджога. Места поджога располагают относительно центра масс изделия в горизонтальной плоскости через каждые 60-120° (Патент №2510613, B22F 3/23, 14.04.2014).

Недостатком устройства является низкое качество прессовки в связи с недостаточной герметизацией матричной полости и большого теплоотвода в окружающую среду. На поверхности изделия, контактирующего с «холодными» стенками штампового инструмента, появляется слой непрореагировавшего исходного реагента с различной степенью неполноты превращения. Поэтому отходы прессования составляют 50-65%.

Наиболее близким аналогом является установка для получения изделия из композиционных материалов методом самораспространяющегося высокотемпературного синтеза, содержащая пресс со столом и с верхним и нижним пуансонами с газоотводящими каналами, реакционную пресс-форму, сборную трехслойную матрицу, при этом второй и третий слои матрицы выполнены с газоотводящими каналами и отверстиями (Патент №2009023, B22F 3/14, 15.03.1994).

Недостатком установки является большая трудоемкость ее сборки и разборки, в первом случае для расположения в матрице установке порошка, во втором - при изъятии отформованного синтезированного продукта.

Общим недостатком рассмотренных выше устройств является низкое качество изготавливаемых деталей, а примесные газы, например, оксид углерода (СО), оксид азота (NOx), углеводороды (CxHy), образованные в результате термосинтеза, загрязняют окружающую среду.

Техническая новизна настоящего изобретения заключается в разработке устройства для получения деталей из изотермической порошковой смеси, позволяющего повысить качество деталей путем послойной подпрессовки синтезированной заготовки в зоне химического превращения, расширить номенклатуру деталей путем регулирования пористости конечного продукта и сохранить экологию путем утилизации примесных газовых выбросов продуктов синтеза.

Указанный технический результат обеспечивается устройством для прессования экзотермической шихтовой заготовки в режиме самораспространяющегося высокотемпературного синтеза, содержащим контейнер с расположенной в ней цилиндрической матрицей, верхний и нижний пуансоны, рабочие поверхности которых расположены напротив друг друга с образованием внутри матрицы полого замкнутого пространства, при этом устройство снабжено верхним и нижним пневмоцилиндрами, которые посредством штоков соединены соответственно с опорными поверхностями верхнего и нижнего пуансона, при этом пневмоцилиндры снабжены индивидуальными пневмосистемами нагнетания давления и соединены между собой главной газовой магистралью, цилиндрическая матрица перфорирована отверстиями и размещена в контейнере с образованием между стенкой контейнера и стенкой матрицы полости, соединенной с полостью верхнего и нижнего пневмоцилиндров через радиальный канал, выполненный в стенке контейнера посредством дополнительной газовой магистрали с обратным клапаном, причем дополнительная газовая магистраль между обратным клапаном и главной газовой магистралью соединена с пневмобаком, который через вакуумный насос соединен со сборником давления для сбора адсорбированных газов и примесных продуктов термосинтеза, а отношение площадей поперечных сечений матрицы и пневмоцилиндров составляет 1÷50.

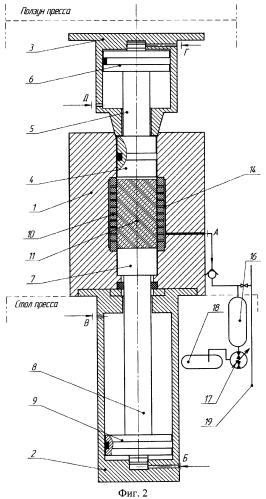

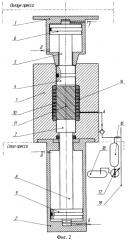

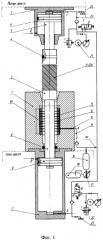

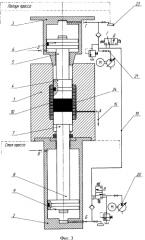

Сущность заявленного устройства поясняется графическими материалами, на которых представлены:

- на фиг. 1 - схема устройства для СВС-баротермии, загрузка исходной заготовки;

- на фиг. 2 - схема устройства для СВС-баротермии, исходное положение начала инициировании режима горения исходной заготовки;

- на фиг. 3 - схема устройства для СВС-баротермии, окончание прессования исходной заготовки;

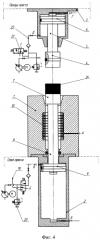

- на фиг. 4 - схема устройства для СВС-баротермии, конечное положение, извлечение синтезированной и опрессованной детали.

Устройство для СВС-баротермии состоит из контейнера 1, нижнего пневмоцилиндра 2 и верхнего пневмоцилиндра 3. К верхнему пневмоцилиндру 3 прикреплен верхний пуансон 4, опирающийся на шток 5 плунжера 6, к нижнему пневмоцилиндру 2 прикреплен нижний пуансон 7, опирающийся на шток 8 плунжера 9. Верхний 4 и нижний 7 пуансоны расположены внутри перфорированной отверстиями матрицы 10. В матрицу 10 размещают брикет порошковой заготовки из реакционной смеси 11, горение которой сопровождается экзотермическим эффектом с выделением летучих продуктов синтеза (примесные газы). Матрица 10 имеет радиальные каналы 12 для фильтрации газов, а контейнер 1 - полость 13 размером d×h, выполняющую роль газосборника, и канал 14, сообщающий эту полость посредством газовой магистрали 15 с пневмобаком 16, в котором постоянно поддерживается остаточное давление ниже атмосферного за счет регулируемого вакуумного насоса 17, сборника давления 18, соединенного, в свою очередь, через пневмомагистраль 19 с системой нагнетания 20 пневмоцилиндра 2, на который опирается нижний пуансон 7. Верхний пуансон 4 через шток 5, плунжер 6 приводится в движение системой нагнетания 21, которая через пневмомагистраль 22 поддерживает в пневмоцилиндре 3 постоянное давление, превышающее атмосферное давление. При возвращении пуансонов в исходное положение примесные газы, скопившиеся в полости пневмоцилиндров, утилизируются в специальные вакуумные баки 23. После извлечения отпрессованной детали 24 (фиг. 4) нижний пуансон 7 остается в верхнем положении и, для проведения компактирования, на его верхний торец устанавливают следующую заготовку 11.

Устройство оснащено манометрами, датчиками давления (не показано) для регистрации работы пневмосистем, реагирующими на перепад давления при термосинтезе заготовки (фиг.2), при прессовании детали (фиг. 3) и удалении отпрессованной детали из матрицы 10 (фиг. 4).

Устройство работает следующим образом.

Устройство для прессования экзотермической шихтовой заготовки устанавливают на пресс, который служит для прижима верхнего пневмоцилиндра к контейнеру и удерживания этого соединения до извлечения отпрессованного изделия (конечного продукта).

а) Шихтовую заготовку 11 в виде спрессованного брикета из компонентов, способных реагировать между собой с выделением тепла, устанавливают на нижний пуансон 7 внутрь перфорированной отверстиями матрицы 10. В случае использования насыпной заготовки нижний пуансон 7 располагают в крайнем нижнем положении, а порошковую шихту высыпают в полость, образованную нижним пуансоном и стенкой перфорированной матрицы.

б) Ползун пресса вместе с верхним пневмоцилиндром 3, верхним пуансоном 4, нижним пуансоном 7 и заготовкой 11 опускают вниз - исходное положение начала термосинтеза - и накрывают верхним пуансоном 4, замыкая контейнер 1 конической ответной частью верхнего пневмоцилиндра 3, создавая при этом герметичный замкнутый объем для полости 13.

Далее работа может проводиться по двум вариантам. Первый вариант - создание в матрице и полости 13 отрицательного давления за счет вакуумного насоса 17, набора давления в рабочей зоне пневмоцилиндров 2 и 3 за счет индивидуальных системой нагнетания 20, 21 для постоянного давления пуансонов 4 и 7 на исходную заготовку 11 во время проведения термосинтеза, с последующей силовой допрессовкой конечного продукта 24 с целью получения монолитного, беспористого материала.

Второй вариант - создание в матричной полости и полости 13 остаточного давления, перемещения примесных газов, образующихся в результате термосинтеза исходной заготовки, в рабочие полости пневмоцилиндров 2 и 3, с целью получения изделий с заданной пористостью.

Первый вариант

В пневмобаке 16 посредством вакуумного насоса 17 поддерживается остаточное давление меньше атмосферного и замкнутая полость 13 разряжается.

После инициирования реакции горения газы, образующиеся в процессе синтеза, нагреваются до температур порядка 300 K и через радиальные каналы - отверстия перфорированной матрицы - скапливаются в газосборнике 13, и по каналу 14 через газовую магистраль 15 поступают в пневмобак 16. По мере прохождения волны горения по высоте и объему исходной заготовки давление газов увеличивается на порядок, при этом синтезированный материал в узком интервале времени имеет низкую прочность и легко под давлением верхнего и нижнего пуансонов смыкается, образуя твердый раствор синтезированного продукта составом (карбиды, бориды, силициды) в зависимости от исходных компонентов, которые, остывая, образуют монолит.

Постоянное перемещение продукта синтеза (послойное горение) относительно образующих боковых стенок пресс-инструмента уменьшает время их контакта, что позволяет исключить «сваривание» заготовки с инструментом, сократить теплоотвод и уменьшить силовой режим прессования. Для заготовок средних размеров массой до 1 кг, высота которых по отношению к условному диаметру составляет единицу или более, снижение осевой нагрузки прессования уменьшает вероятность образования дефектов и повышает производственную стойкость деформирующего инструмента.

Вследствие высокого тепловыделения при реакции горения температура заготовки во время синтеза значительно возрастает, что естественным образом подготавливает оптимальные условия для формообразования и спекания. Если не проводить послойную подпрессовку, то в конце стадии горения при формировании основных физико-химических свойств материала увеличивается локальная пористость, устранить которую средствами механического воздействия не представляется возможным.

По окончании процесса синтеза и структурирования синтетического продукта производят его допрессовку усилием, создаваемым системой нагнетания давления 20 и 21.

Второй вариант

Перекрывается вентиль у пневмобака 16. После инициирования реакции горения газы, образующиеся в процессе синтеза, перетекают по газовой магистрали 19 в рабочие зоны пневмоцилиндров 2 и 3 и оказывают давление на плунжеры пневмоцилиндров, которые перемещают пуансоны. Устанавливается равновесие между давлением газа внутри синтезируемой заготовки и внешним воздействием пуансонов. Равновесие давлений способствует установлению баланса, обеспечивающего образование заданных геометрических размеров пор внутри синтезируемой заготовки. Так как поверхность матрицы перфорирована отверстиями внутри синтезированной заготовки, не происходит скопление газовых пузырей, разрывающих заготовку изнутри, и газы, скопившиеся в газосборнике, свободно перемещаются по газовым магистралям. По мере необходимости системы нагнетания 20 и 21 могут производить подкачку давления или разряжать пневмобак 16 посредством насос-мотора 17 в газовой магистрали 19.

Регулирование давления прессования позволяет получать синтезированный продукт с заданной пористостью, что существенно расширяет номенклатуру получаемых деталей.

В данном варианте отношение площадей поперечных сечений полости пневмоцилиндра и полости матрицы должно быть не менее 1 и не более 50.

При отношении меньше <1 - не происходит передачи силового давления со стороны пневмоцилиндров в матричную полость. При отношении этих площадей - больше >50 давление в пневмоцилиндрах не обеспечивает уплотнения неостывшего синтетического продукта из-за того, что сумма объемов полостей гидроцилиндров, матрицы и газовой магистрали не разряжает газ и не позволяет создать в рабочих зонах пневмоцилиндров достаточного давления газов, образовавшихся при горении реакционной шихтовой заготовки, для ее начального послойного уплотнения, без использования давления со стороны систем нагнетания 20 и 21.

По окончании формирования детали ползун пресса поднимают наверх, при этом верхний пуансон занимает исходное верхнее положение, а нижний пуансон выталкивает синтезированную деталь наверх, при этом освобождается место для удаления детали из устройства СВС-баротермии.

Работа устройства представлена двумя примерами.

Пример №1.

Реализация первого варианта работы устройства.

Получение фильеры диаметром 30 мм и высотой 20 мм для волочения проволоки ⌀ 9-3 мм из тугоплавкого материала путем послойного прессования синтетического СВС-продукта в процессе прохождения волны горения.

Массовый состав шихты: титан - 56%, никель - 20%, молибден - 10%, остальной технический углерод.

Из синтезированной заготовки методами термообработки, электроэрозионной резки и шлифовки была изготовлена фильера для волочения проволоки ⌀ 3 мм.

Физико-механические свойства полученной фильеры: плотность ρ=6,3 г/см3, прочность σсж=500 кгс/мм2, σиз=160÷170 кгс/мм2, твердость 91-93 HRA, ударная вязкость γ=0,15 кгс·м/см2.

Пример №2.

Реализация второго варианта работы устройства.

Получение подшипников скольжения 204, габаритными размерами 47×20×14 мм путем фиксирования высоты конечного продукта синтеза при сохранении остаточного давления в порах синтетического продукта, с целью создания в СВС-изделии заданного размера сквозной пористости.

Весовой состав шихты: Al (ACD-1) - 9%; Fe (ПЖ) - 4%; Ni (ПНЭ-1) - 4%; Cu (ПМС-1 ГОСТ 4960-75) - 83%. Пористость заготовки подшипника составила П=20-25%, усредненная плотность ρ=5,66-6,04 г/см3.

Устройство для прессования экзотермической шихтовой заготовки в режиме самораспространяющегося высокотемпературного синтеза, содержащее контейнер с расположенной в ней цилиндрической матрицей, верхний и нижний пуансоны, рабочие поверхности которых расположены напротив друг друга с образованием внутри матрицы полого замкнутого пространства, отличающееся тем, что оно снабжено верхним и нижним пневмоцилиндрами, которые посредством штоков соединены соответственно с опорными поверхностями верхнего и нижнего пуансона, при этом пневмоцилиндры снабжены индивидуальными пневмосистемами нагнетания давления и соединены между собой главной газовой магистралью, цилиндрическая матрица перфорирована отверстиями и размещена в контейнере с образованием между стенкой контейнера и стенкой матрицы полости, соединенной с полостью верхнего и нижнего пневмоцилиндров через радиальный канал, выполненный в стенке контейнера посредством дополнительной газовой магистрали с обратным клапаном, причем дополнительная газовая магистраль между обратным клапаном и главной газовой магистралью соединена с пневмобаком, который через вакуумный насос соединен со сборником давления для сбора адсорбированных газов и примесных продуктов термосинтеза, а отношение площадей поперечных сечений матрицы и пневмоцилиндров составляет 1÷50.