Металлический материал для электронного компонента и способ его изготовления

Иллюстрации

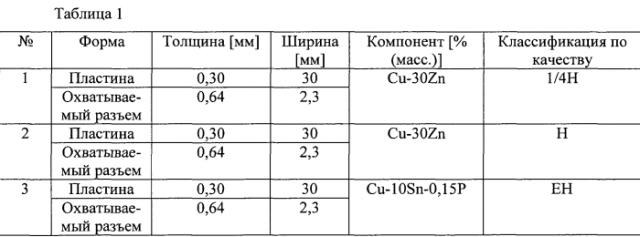

Показать всеИзобретение относится к металлическому материалу для электронного компонента, соединительному разъему, разъему шлейфового соединения, разъему гибкой печатной платы, в которых для контактной части использован упомянутый металлический материал, и электронному компоненту, в котором в качестве электрода для внешнего соединения использован указанный металлический материал. Упомянутый металлический материал содержит металлический материал основания, слой А, представляющий собой поверхностный слой на материале основания и сформированный из Sn, In или их сплава, и слой В, представляющий собой средний слой, полученный между материалом основания и слоем А и сформированный из Ag, Au, Pt, Pd, Ru, Rh, Os, Ir или их сплава, при этом поверхностный слой (слой А) соответствует следующим далее условиям (i) и (ii): (i) толщина поверхностного слоя (слоя А) находится в диапазоне от 0,002 до 0,2 мкм, (ii) количество осажденного Sn или In находится в диапазоне от 1 до 150 мкг/см2, а средний слой (слой В) соответствует следующим далее условиям (iii) и (iv): (iii) толщина среднего слоя (слоя В) находится в диапазоне от 0,001 до 0,3 мкм, (iv) количество осажденного Ag, Au, Pt, Pd, Ru, Rh, Os или Ir находится в диапазоне от 1 до 330 мкг/см2. Обеспечивается электронный компонент из указанного металлического материала, характеризующийся низкой вставляемостью или извлекаемостью и обладающий высокой долговечностью. 5 н. и 16 з.п. ф-лы, 3 ил., 22 табл., 21 пр.

Реферат

Область техники

Настоящее изобретение относится к металлическому материалу для электронного компонента и способу изготовления металлического материала.

Уровень техники

Для соединительных элементов, представляющих собой соединительные компоненты для бытовых и транспортных электронных устройств, используют материалы, у которых на поверхности латуни или фосфористой бронзы проводят гальванизацию в виде подстилающего покрытия основания из Ni или Сu и, кроме того, поверх проводят гальванизацию при использовании Sn или сплава Sn. Гальванизация при использовании Sn или сплава Sn обычно требует наличия свойств в виде низкого контактного сопротивления и высокой смачиваемости припоем, и, кроме того, недавно потребовалось уменьшение усилия вставления при взаимодействии охватываемого разъема и охватывающего разъема, сформированных в результате переработки прессованием материалов гальванизации. На поверхности гальванизации в ходе стадий изготовления в некоторых случаях образуются усы, которые представляют собой игольчатые кристаллы, создающие проблемы, такие как короткое замыкание, и образование усов также должно быть хорошо подавлено.

В противоположность этому, в источнике патентной литературы 1 описывается электрический материал, имеющий покрытие из серебра, у которого на материал основания, поверхностный слой которого имеет толщину, составляющую 0,05 мкм и более от поверхности материала основания, и образован из Ni, Со или их сплава, наносят частичное покрытие из Ag или сплава Ag, а на обнаженную поверхность материала основания и на слой частичного покрытия из Ag или сплава Ag наносят покрытие из In, Zn, Sn, Pd или их сплава при толщине в диапазоне от 0,01 до 1,0 мкм. В соответствии с этим источником патентной литературы описывается возможность сохранения электрическим материалом превосходной пригодности к пайке в качестве электрического материала и самодостаточной устойчивости механического электрического соединения в течение продолжительного периода времени.

В источнике патентной литературы 2 описывается материал, имеющий покрытие из Sn или сплава Sn, у которого на поверхности материала основания из Сu или сплава Си получают слой первого покрытия из Ni, Co или сплава, их содержащего, а поверх получают слой второго покрытия из Ag или сплава Ag, а, кроме того, поверх получают слой покрытия из Sn или сплава Sn. В соответствии с этим источником патентной литературы описывается возможность получения материала, имеющего покрытие из Sn или сплава Sn, который характеризуется отсутствием окислительного изменения окраски поверхности и незначительным увеличением контактного сопротивления, несмотря на использование при высокой температуре, таким образом, демонстрируя хороший внешний вид и контактное свойство в течение продолжительного периода времени.

В источнике патентной литературы 3 описывается материал, имеющий покрытие из Sn или сплава Sn, у которого на поверхности материала основания из Сu или сплава Сu получают слой первого покрытия из Ni, Со или сплава, их содержащего, а поверх получают слой второго покрытия из Ag или сплава Ag, а, кроме того, поверх по технологии погружения в расплав получают слой затвердевшего покрытия из Sn или сплава Sn. В соответствии с этим источником патентной литературы описывается возможность получения материала, имеющего покрытие из Sn или сплава Sn, который характеризуется отсутствием окислительного изменения окраски поверхности и незначительным увеличением контактного сопротивления несмотря на использование при высокой температуре, таким образом, демонстрируя хороший внешний вид и контактное свойство в течение продолжительного периода времени.

В источнике патентной литературы 4 описывается электрический контактный материал, у которого на одну поверхность соединительного печатного проводника наносят покрытие в виде слоя из Ag или слоя из сплава Ag, а на другую поверхность наносят покрытие в виде слоя из Sn или слоя из сплава Sn. В соответствии с этим источником патентной литературы описывается возможность получения электрического контактного материала или электрического контактного компонента, характеризующихся незначительным ухудшением пригодности к пайке даже в случае воздействия средой сульфурирования и тому подобным.

В источнике патентной литературы 5 описывается способ предотвращения образования усов олова в результате проведения предварительной обработки, где в данном способе (а) на объекте гальванизации формируют одну из металлических тонких пленок подстилающего слоя, выбираемых из группы, состоящей из серебра, палладия, платины, висмута, индия, никеля, цинка, титана, циркония, алюминия, хрома и сурьмы, а после этого (b) на металлической тонкой пленке подстилающего слоя формируют пленку гальванизации из олова или сплава олова. В соответствии с источником патентной литературы описывается возможность эффективного предотвращения образования усов олова в результате проведения простой операции для пленки на основе олова, сформированной для хорошего обеспечения пригодности к пайке и тому подобного на поверхности объекта гальванизации, включающего оголенную поверхность на основе меди.

В источнике патентной литературы 6 описывается структура гальванизации, полученная в результате проведения термической обработки структуры гальванизации при использовании серебра, у которой на поверхности подложки для гальванизации формируют слой гальванизации из серебра, а, кроме того, на поверхности слоя гальванизации из серебра формируют слой гальванизации из олова, индия или цинка, имеющий толщину в диапазоне от 0,001 до 0,1 мкм. В соответствии с этим источником патентной литературы описывается возможность получения опоры для вмещения светоизлучательных элементов, превосходной по термостойкости и характеризующейся незначительным уменьшением отражательной способности вследствие сульфурирования серебра, и способа нанесения покрытия на электрические компоненты, который обеспечивает получение электронных компонентов, едва ли претерпевающих изменение окраски вследствие сульфурирования, характеризующихся наличием блеска, присущего серебру, и демонстрирующих низкое контактное сопротивление.

Перечень процитированных источников

Патентная литература

Источник патентной литературы 1

Японская выложенная патентная заявка №61-124597

Источник патентной литературы 2

Японская выложенная патентная заявка №1-306574

Источник патентной литературы 3

Японская выложенная патентная заявка №2-301573

Источник патентной литературы 4

Японская выложенная патентная заявка №9-78287

Источник патентной литературы 5

Японская выложенная патентная заявка №2003-129278

Источник патентной литературы 6

Японская выложенная патентная заявка №2011-122234

Краткое изложение изобретения

Техническая проблема

Технологии, описанной в источнике патентной литературы 1, свойственна такая проблема, что контактное сопротивление в области, где Sn формируется ультратонким, становится высоким.

Технологии, описанные в источниках патентной литературы от 2 до 5, обеспечивают получение хороших смачиваемости припоем и контактного свойства, но не могут быть названы обеспечивающими получение удовлетворительных вставляемости/извлекаемости и удовлетворительного подавления образования усов.

Технология, описанная в источнике патентной литературы 6, несмотря на улучшение контактного сопротивления, не может быть названа обеспечивающей получение удовлетворительной смачиваемости припоем.

Обычным металлическим материалам для электронных компонентов, включающим структуру гальванизации основания из Sn/Ag/Ni, свойственны, таким образом, проблемы со вставляемостью/извлекаемостью и образованием усов; и даже в случае создания технических условий, которые не приводят к возникновению каких-либо проблем со вставляемостью/извлекаемостью и образованием усов, технические условия трудно сделать такими, чтобы удовлетворять долговечность (термостойкость, стойкость к газовой коррозии, высокую смачиваемость припоем), причины чего неясны.

Настоящее изобретение было сделано для разрешения вышеупомянутых проблем и имеет своей целью металлический материал для электронного компонента, характеризующийся низкими вставляемостью/извлекаемостью (низкие вставляемость/извлекаемость соответствуют низкому усилию вставления, производимому при взаимодействии охватываемого разъема и охватывающего разъема), низким уровнем возможного образования усов и высокой долговечностью, и способа изготовления такого металлического материала.

Разрешение проблемы

В результате проведения обширных исследований авторы настоящего изобретения обнаружили возможность изготовления металлического материала для электронного компонента, который характеризуется наличием всех свойств, выбираемых из низких вставляемости/извлекаемости, низкого уровня возможного образования усов и высокой долговечности, в результате получения среднего слоя и поверхностного слоя в указанной последовательности на материале основания, использования предварительно определенных металлов в качестве среднего слоя и поверхностного слоя, соответственно, и формирования их, соответственно, при предварительно определенных толщинах или величинах осаждения.

Один аспект настоящего изобретения, совершенного на основании вышеупомянутого факта, представляет собой металлический материал для электронного компонента, характеризующийся низким уровнем возможного образования усов и высокой долговечностью, который включает материал основания, слой А, составляющий поверхностный слой на материале основания и сформированный из Sn, In или их сплава, и слой В, составляющий средний слой, полученный между материалом основания и слоем А и сформированный из Ag, Au, Pt, Pd, Ru, Rh, Os, Ir или их сплава, где поверхностный слой (слой А) имеет толщину в диапазоне от 0,002 до 0,2 мкм, а средний слой (слой В) имеет толщину в диапазоне от 0,001 до 0,3 мкм.

Еще один аспект настоящего изобретения представляет собой металлический материал для электронного компонента, характеризующийся низким уровнем возможного образования усов и высокой долговечностью, который включает материал основания, слой А, составляющий поверхностный слой на материале основания и сформированный из Sn, In или их сплава, и слой В, составляющий средний слой, полученный между материалом основания и слоем А и сформированный из Ag, Au, Pt, Pd, Ru, Rh, Os, Ir или их сплава, где поверхностный слой (слой А) характеризуется величиной осаждения для Sn, In в диапазоне от 1 до 150 мкг/см2, а средний слой (слой В) характеризуется величиной осаждения для Ag, Au, Pt, Pd, Ru, Rh, Os, Ir в диапазоне от 1 до 330 мкг/см2.

В одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется композицией сплава, включающей 50% (масс.) и более Sn, In или совокупного количества Sn и In, и при этом другой компонент (компоненты) сплава включает один или два и более элементов, выбираемых из группы, состоящей из Ag, As, Au, Bi, Cd, Co, Cr, Си, Fe, Mn, Mo, Ni, Pb, Sb, W, Zn.

В еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, средний слой (слой В) характеризуется композицией сплава, включающей 50% (масс.) и более Ag, Au, Pt, Pd, Ru, Rh, Os, Ir или совокупного количества Ag, Au, Pt, Pd, Ru, Rh, Os и Ir, и при этом другой компонент (компоненты) сплава включает один или два и более элементов, выбираемых из группы, состоящей из Bi, Cd, Со, Сu, Fe, In, Mn, Mo, Ni, Pb, Sb, Se, Sn, W, Tl, Zn.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется поверхностной твердостью по Виккерсу, соответствующей Hv300 и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется поверхностной индентометрической твердостью, составляющей 2500 МПа и более, при этом индентометрическая твердость является твердостью, устанавливаемой в результате измерения вдавливания, полученного на поверхности поверхностного слоя (слоя А) при использовании нагрузки 0,1 мН в испытании на сверхтонкую твердость.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется поверхностной твердостью по Виккерсу, соответствующей Hv1000 и менее.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется поверхностной индентометрической твердостью, составляющей 10000 МПа и менее, при этом индентометрическая твердость является твердостью, устанавливаемой в результате измерения вдавливания, полученного на поверхности поверхностного слоя (слоя А) при использовании нагрузки 0,1 мН в испытании на сверхтонкую твердость.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется поверхностным средним арифметическим отклонением (Ra), составляющим 0,1 мкм и менее.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется поверхностной максимальной высотой (Rz), составляющей 1 мкм и менее.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется поверхностной оптической плотностью в отраженном свете, составляющей 0,3 и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) положение (D1), при котором атомная концентрация (% (ат.)) для Sn или In в поверхностном слое (слое А) имеет максимальное значение, и положение (D2), при котором атомная концентрация (% (ат.)) для Ag, Au, Pt, Pd, Ru, Rh, Os или Ir в среднем слое (слое В) имеет максимальное значение, присутствуют в последовательности D1 и D2 от поверхности.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) поверхностный слой (слой А) будет характеризоваться максимальным значением атомной концентрации (% (ат.)) для Sn или In, составляющим 10% (ат.) и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) средний слой (слой В) будет характеризоваться максимальным значением атомной концентрации (% (ат.)) для Ag, Au, Pt, Pd, Ru, Rh, Os или Ir, составляющей 10% (ат.) и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) имеет толщину в диапазоне от 0,01 до 0,1 мкм.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) характеризуется величиной осаждения для Sn, In в диапазоне от 7 до 75 мкг/см2.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, средний слой (слой В) имеет толщину в диапазоне от 0,005 до 0,1 мкм.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, средний слой (слой В) характеризуется величиной осаждения для Ag, Au, Pt, Pd, Ru, Rh, Os, Ir в диапазоне от 4 до 120 мкг/см2.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, металлический материал, кроме того, включает слой С, полученный между материалом основания и слоем В и составляющий подстилающий слой и сформированный из одного или двух и более представителей, выбираемых из группы, состоящей из Ni, Cr, Mn, Fe, Co, Сu.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, подстилающий слой (слой С) характеризуется композицией сплава, включающей 50% (масс.) и более совокупного количества Ni, Cr, Mn, Fe, Co, Сu и, кроме того, включающей одного или двух и более представителей, выбираемых из группы, состоящей из В, Р, Sn, Zn.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) положение (D1), при котором атомная концентрация (% (ат.)) для Sn или In в поверхностном слое (слое А) имеет максимальное значение, положение (D2), при котором атомная концентрация (% (ат.)) для Ag, Au, Pt, Pd, Ru, Rh, Os или Ir в среднем слое (слое В) имеет максимальное значение, и положение (D3), при котором атомная концентрация (% (ат.)) для Ni, Cr, Mn, Fe, Со или Сu в подстилающем слое (слое С) имеет максимальное значение, присутствуют в последовательности D1, D2 и D3 от поверхности.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) поверхностный слой (слой А) будет характеризоваться максимальным значением атомной концентрации (% (ат.)) для Sn или In, составляющим 10% (ат.) и более, и средний слой (слой В) будет характеризоваться максимальным значением атомной концентрации (% (ат.)) для Ag, Au, Pt, Pd, Ru, Rh, Os или Ir, составляющим 10% (ат.) и более; и глубина, при которой подстилающий слой (слой С) характеризуется атомной концентрацией (% (ат.)) для Ni, Cr, Mn, Fe, Со или Сu, составляющей 25% и более, составляет 50 нм и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, подстилающий слой (слой С) имеет толщину, составляющую 0,05 мкм и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, подстилающий слой (слой С) характеризуется величиной осаждения для Ni, Cr, Mn, Fe, Со, Сu, составляющей 0,03 мг/см и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, подстилающий слой (слой С) характеризуется поверхностной твердостью по Виккерсу, соответствующей Hv300 и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностная твердость по Виккерсу и толщина подстилающего слоя (слоя С) удовлетворяют следующему далее выражению:

Твердость по Виккерсу (Hv)≥376,22 Ln (толщина: мкм) + 86,411

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, подстилающий слой (слой С) характеризуется поверхностной индентометрической твердостью, составляющей 2500 МПа и более, при этом индентометрическая твердость является твердостью, устанавливаемой в результате измерения вдавливания, полученного на поверхности подстилающего слоя (слоя С) при использовании нагрузки 0,1 мН в испытании на сверхтонкую твердость.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностная индентометрическая твердость, которая является твердостью, устанавливаемой в результате измерения вдавливания, полученного на поверхности подстилающего слоя (слоя С) при использовании нагрузки 0,1 мН в испытании на сверхтонкую твердость, и толщина подстилающего слоя (слоя С) удовлетворяют следующему далее выражению:

Индентометрическая твердость (МПа)≥3998,4 Ln (толщина: мкм) + 1178,9

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, подстилающий слой (слой С) характеризуется поверхностной твердостью по Виккерсу, соответствующей Hv1000 и менее.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, подстилающий слой (слой С) характеризуется поверхностной индентометрической твердостью, составляющей 10000 МПа и менее, при этом индентометрическая твердость является твердостью, устанавливаемой в результате измерения вдавливания, полученного на поверхности подстилающего слоя (слоя С) при использовании нагрузки 0,1 мН в испытании на сверхтонкую твердость.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, материал основания является металлическим материалом основания, и металлический материал основания характеризуется поверхностной твердостью по Виккерсу, соответствующей Hv90 и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, материал основания является металлическим материалом основания, и металлический материал основания характеризуется поверхностной индентометрической твердостью, составляющей 1000 МПа и более, при этом индентометрическая твердость является твердостью, устанавливаемой в результате измерения вдавливания, полученного на поверхности металлического материала основания при использовании нагрузки 0,1 мН в испытании на сверхтонкую твердость.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, материал основания является металлическим материалом основания, и металлический материал основания характеризуется относительным удлинением, составляющим 5% и более, при этом относительное удлинение измеряют в результате проведения испытания на растяжение при скорости натяжения 50 мм/мин в параллельном прокатке направлении для металлического материала основания в соответствии с документом JIS С 6511.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, материал основания является металлическим материалом основания, и в случае проведения испытания на 90°-ный изгиб для металлического материала основания при том условии, что соотношение между толщиной и радиусом изгиба для металлического материала основания будет составлять 1 при использовании штампа с формой W, металлический материал основания будет характеризоваться соотношением минимального радиуса изгиба (MBR/t), составляющим 3 и менее, при этом соотношение минимального радиуса изгиба представляет собой минимальную величину радиус изгиба/толщина для металлического материала основания, при которой в металлическом материале основания не образуется трещин.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения анализа по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) между положением (D1), при котором атомная концентрация (% (ат.)) для Sn или In в поверхностном слое (слое А) имеет максимальное значение, и положением (D3), при котором атомная концентрация (% (ат.)) для Ni, Cr, Mn, Fe, Co, Сu или Zn в подстилающем слое (слое С) имеет максимальное значение, имеется область, содержащая 40% (ат.) и более для Ag, Au, Pt, Pd, Ru, Rh, Os или Ir, при толщине, составляющей 1 нм и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения элементного анализа для поверхности поверхностного слоя (слоя А) в виде изыскательского измерения методом РФС (рентгеновская фотоэлектронная спектроскопия) уровень содержания Sn, In составляет 2% (ат.) и более.

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения элементного анализа для поверхности поверхностного слоя (слоя А) в виде изыскательского измерения методом РФС (рентгеновская фотоэлектронная спектроскопия) уровень содержания Ag, Au, Pt, Pd, Ru, Rh, Os или Ir оказывается меньше, чем 7% (ат.).

В дополнительном еще одном варианте осуществления металлического материала для электронного компонента, соответствующего настоящему изобретению, в случае проведения элементного анализа для поверхности поверхностного слоя (слоя А) в виде изыскательского измерения методом РФС (рентгеновская фотоэлектронная спектроскопия) уровень содержания О оказывается меньше чем 50% (ат.).

Дополнительный еще один аспект настоящего изобретения представляет собой соединительный разъем, в котором для контактной части используют металлический материал для электронного компонента, соответствующий настоящему изобретению.

Дополнительный еще один аспект настоящего изобретения представляет собой соединительный элемент, в котором используют соединительный разъем, соответствующий настоящему изобретению.

Дополнительный еще один аспект настоящего изобретения представляет собой разъем шлейфового соединения, у которого для контактной части используют металлический материал для электронного компонента, соответствующий настоящему изобретению.

Дополнительный еще один аспект настоящего изобретения представляет собой разъем гибкой печатной платы, у которого для контактной части используют металлический материал для электронного компонента, соответствующий настоящему изобретению.

Дополнительный еще один аспект настоящего изобретения представляет собой шлейфовое соединение, у которого используют разъем шлейфового соединения, соответствующий настоящему изобретению.

Дополнительный еще один аспект настоящего изобретения представляет собой гибкую печатную плату, у которой используют разъем гибкой печатной платы, соответствующий настоящему изобретению.

Дополнительный еще один аспект настоящего изобретения представляет собой электронный компонент, у которого в качестве электрода для внешнего соединения используют металлический материал для электронного компонента, соответствующий настоящему изобретению.

Дополнительный еще один аспект настоящего изобретения представляет собой способ изготовления металлического материала для электронного компонента, соответствующего настоящему изобретению, при этом способ включает стадии формирования поверхностного слоя (слоя А) и среднего слоя (слоя В) в результате проведения обработок поверхности при использовании, соответственно, влажной гальванизации.

В одном варианте осуществления способа изготовления металлического материала для электронного компонента, соответствующего настоящему изобретению, влажная гальванизация представляет собой электрогальванизацию.

В еще одном варианте осуществления способа изготовления металлического материала для электронного компонента, соответствующего настоящему изобретению, поверхностный слой (слой А) формируют в результате проведения обработки гальванизацией при использовании кислотной жидкости для гальванизации.

В дополнительном еще одном варианте осуществления способа изготовления металлического материала для электронного компонента, соответствующего настоящему изобретению, средний слой (слой В) формируют в результате проведения обработки гальванизацией при использовании цианидсодержащей жидкости для гальванизации.

В дополнительном еще одном варианте осуществления способа изготовления металлического материала для электронного компонента, соответствующего настоящему изобретению, способ включает стадию формирования подстилающего слоя (слоя С) в результате проведения обработки гальванизацией при использовании ванны сульфаминовой кислоты или ванны Уоттса.

В дополнительном еще одном варианте осуществления способа изготовления металлического материала для электронного компонента, соответствующего настоящему изобретению, жидкость для гальванизации, использующаяся в ванне сульфаминовой кислоты или ванне Уоттса, является жидкостью для блестящего никелирования.

В дополнительном еще одном варианте осуществления способа изготовления металлического материала для электронного компонента, соответствующего настоящему изобретению, жидкость для гальванизации для формирования подстилающего слоя (слоя С) в качестве добавки содержит сахарин.

Выгодные эффекты, достигаемые в настоящем изобретении

Настоящее изобретение может предложить металлический материал для электронного компонента, который характеризуется низкими вставляемостью/извлекаемостью, низким уровнем возможного образования усов и высокой долговечностью, и способ изготовления такого металлического материала.

Краткое описание чертежей

Фиг.1 представляет собой иллюстративную диаграмму, демонстрирующую состав металлического материала для электронного компонента, соответствующего одному варианту осуществлению настоящего изобретения.

Фиг.2 представляет собой результаты измерения по глубине методом РФС (рентгеновская фотоэлектронная спектроскопия) в примере 61.

Фиг.3 представляет собой результаты изыскательского измерения методом РФС (рентгеновская фотоэлектронная спектроскопия) в примере 61.

Описание вариантов осуществления

Ниже в настоящем документе будет описываться металлический материал для электронного компонента, соответствующий вариантам осуществления настоящего изобретения. В соответствии с демонстрацией на фиг.1 в металлическом материале 10 для электронных компонентов, соответствующем варианту осуществления, на поверхности материала основания 11 формируют подстилающий слой (слой С) 12; на поверхности подстилающего слоя (слоя С) 12 формируют средний слой (слой В) 13; и на поверхности среднего слоя (слоя В) 13 формируют поверхностный слой (слой А) 14. Слой С не является существенным в настоящем изобретении и может не формироваться.

Состав металлического материала для электронного компонента

Материал основания

На материал основания 11 никаких особенных ограничений не накладывают, но подходящими для использования являются металлические материалы основания, например медь и сплавы меди, материалы на основе Fe, нержавеющие стали, титан и сплавы титана и алюминий и сплавы алюминия. Металлические материалы основания могут быть скомбинированы в композиционный материал со слоями смолы. Примеры металлических материалов основания, скомбинированных в композиционный материал со слоями смолы, включают электродные части на материалах основания гибкой печатной платы или на материалах основания шлейфового соединения.

Твердость по Виккерсу для материала основания 11 предпочтительно соответствует Hv90 и более. При наличии твердости по Виккерсу для материала основания 11, соответствующей Hv90 и более, улучшается эффект тонкопленочного смазывания благодаря присутствию твердого материала основания, и усилие вставления/извлечения еще больше уменьшается.

Индентометрическая твердость для материала основания 11 предпочтительно составляет 1000 МПа и более. При наличии индентометрической твердости для материала основания 11, составляющей 1000 МПа и более, улучшается эффект тонкопленочного смазывания благодаря присутствию твердого материала основания, и усилие вставления/извлечения еще больше уменьшается.

Относительное удлинение для материала основания 11 предпочтительно составляет 5% и более. При наличии относительного удлинения для материала основания 11, составляющего 5% и более, технологичность при изгибании улучшается; а в случае прессования металлического материала для электронного компонента, соответствующего настоящему изобретению, в сформированной части практически не образуются трещины, и подавляется уменьшение стойкости к газовой коррозии (долговечности).

Соотношение минимального радиуса изгиба (MBR/t) для материала основания 11 предпочтительно составляет 3 и менее. При наличии соотношения минимального радиуса изгиба (MBR/t) для материала основания 11, составляющего 3 и менее, технологичность при изгибании улучшается; а в случае прессования металлического материала для электронного компонента, соответствующего настоящему изобретению, в сформированной части практически не образуются трещины, и подавляется уменьшение стойкости к газовой коррозии (долговечности).

Поверхностный слой (слой А)

Поверхностный слой (слой А) 14 должен представлять собой Sn, In или их сплав. Sn и In, несмотря на то, что это окисляющиеся металлы, обладают свойством относительной мягкости среди металлов. Поэтому даже в случае формирования оксидной пленки на поверхности Sn и In, например, при использовании металлического материала для электронного компонента в качестве контактного материала для взаимодействия охватываемого разъема и охватывающего разъема, поскольку оксидная пленка легко соскабливается с образованием, тем самым, контакта металлов, может быть достигнуто низкое контактное сопротивление.

Sn и In характеризуются превосходной стойкостью к газовой коррозии в отношении газов, таких как газообразный хлор, газообразная сернистая кислота и газообразный сероводород; и, например, в случае использования для среднего слоя (слоя В) 13 Ag, характеризующегося неудовлетворительной стойкостью к газовой коррозии; использования для подстилающего слоя (слоя С) Ni, характеризующегося неудовлетворительной стойкостью к газовой коррозии; и использования для материала основания 11 меди и сплава меди, характеризующихся неудовлетворительной стойкостью к газовой коррозии, Sn и In будут улучшать стойкость к газовой коррозии металлического материала электронного компонента. В данном случае из Sn и In Sn является предпочтительным вследствие строгого регулирования In на основании технических требований в отношении предотвращения возникновения опасности для здоровья от Министерства здравоохранения, труда и социального обеспечения.

Композиция поверхностного слоя (слоя А) включает 50% (масс.) и более Sn, In или совокупного количества Sn и In, а другой компонент (компоненты) сплава может быть составлен из одного или двух и более элементов, выбираемых из группы, состоящей из Ag, As, Au, Bi, Cd, Co, Cr, Cu, Fe, Mn, Mo, Ni, Pb, Sb, W, Zn. Поверхностный слой (слой А) 14 формируют, например, в результате гальванизации при использовании Sn-Ag, что, тем самым, делает из композиции сплав; композиция, тем самым, в некоторых случаях еще больше улучшает низкие вставляемость/извлекаемость, низкий уровень возможного образования усов, долговечность (термостойкость, стойкость к газовой коррозии, смачиваемость припоем и тому подобное) и тому подобное.

Толщина поверхностного слоя (слоя А) 14 должна находиться в диапазоне от 0,002 до 0,2 мкм. Толщина поверхностного слоя (слоя А) 14 предпочтительно находится в диапазоне от 0,01 до 0,1 мкм. При наличии толщины поверхностного слоя (слоя А) 14, меньшей, чем 0,002 мкм, достаточной стойкости к газовой коррозии обеспечить нельзя; а в случае испытани