Высокопрочный гальванизированный погружением стальной лист с превосходной характеристикой сопротивления удару и способ его изготовления и высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к металлургии. Стальной лист содержит образованный гальванизацией погружением слой, сформированный на поверхности базового стального листа, содержащего, в мас.%: С от 0,075 до 0,400, Si от 0,01 до 2,00, Mn от 0,80 до 3,50, Р от 0,0001 до 0,100, S от 0,0001 до 0,0100, Al от 0,001 до 2,00, О от 0,0001 до 0,0100, N от 0,0001 до 0,0100, и остальное количество, состоящее из Fe и неизбежных загрязняющих примесей. Базовый стальной лист имеет структуру стального листа в диапазоне от 1/8 толщины до 3/8 толщины с центром около 1/4 толщины по толщине листа от поверхности. Объемная доля фазы остаточного аустенита составляет 5% или менее, и совокупная объемная доля фазы бейнита, фазы бейнитного феррита, фазы свежего мартенсита и фазы мартенсита отпуска составляет 40% или более. Обеспечивается получение стального листа с повышенной характеристикой сопротивления удару при низкой температуре и с пределом прочности на разрыв 900 МПа или более. 4 н. и 8 з.п. ф-лы, 28 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к высокопрочному, гальванизированному погружением стальному листу с превосходной характеристикой сопротивления удару и к способу его изготовления, и к высокопрочному, подвергнутому легированию, гальванизированному погружением стальному листу и к способу его изготовления, и настоящее изобретение, в частности, относится к высокопрочному, гальванизированному погружением стальному листу, высокопрочному, подвергнутому легированию, гальванизированному погружением стальному листу, с превосходной характеристикой сопротивления удару при низкой температуре, и к способу их изготовления.

УРОВЕНЬ ТЕХНИКИ

[0002] В недавние годы возросла потребность в дальнейшем улучшении характеристики сопротивления удару высокопрочного плакированного стального листа, используемого для автомобиля и тому подобного. В качестве способов в отношении высокопрочного плакированного стального листа с превосходной характеристикой сопротивления удару были предложены способы, описанные, например, в литературе от Патентного Документа 1 до Патентного Документа 11.

[0003] Патентный Документ 1 описывает высокопрочный горячекатаный стальной лист с превосходными обрабатываемостью при изгибании и анизотропией ударной вязкости, который содержит, в % по массе, С: от 0,08 до 0,15%, Si: от 0,3 до 1,5%, Mn: от 1,5 до 2,5%, Р: ≤0,01%, S: ≤0,01%, Al: от 0,01 до 0,05%, Ti: от 0,03 до 0,15%, N: ≤0,004, В: от 0,0003 до 0,001%, О: ≤0,005, и остальное количество, составленное из Fe и неизбежных загрязняющих примесей, и имеет соотношение между величиной энергопоглощения Eab-L в испытании ударной вязкости по Шарпи, которая регламентирована Японским промышленным стандартом JISZ2242 (величина энергопоглощения в испытании ударной вязкости по Шарпи (проводимом при температуре -40°С) испытательного образца, продольное направление которого представляет собой L-направление) и Eab-С (Eab-L/Eab-С (величина энергопоглощения в испытании ударной вязкости по Шарпи (проводимом при температуре -40°С) испытательного образца, продольное направление которого представляет собой С-направление)) не менее 0,9 и не более 1,3.

[0004] Кроме того, Патентный Документ 2 описывает способ изготовления высокопрочного горячекатаного стального листа с уровнем предела прочности на разрыв 980 МПа или более, имеющего состав стали, содержащий С: от 0,08 до 0,20%, Si: менее 0,2%, Mn: количество более 1,0% и равное или меньшее, чем 3,0%, N: 0,01% или менее, V: количество более 0,1% и равное или меньшее, чем 0,5%, Ti: 0,05% или более, и менее 0,25%, и Nb: от 0,005 до 0,10%, имеющего структуру стали, в которой доля площади феррита составляет 60% или более, и доля площади мартенсита составляет 5% или менее, имеющего средний диаметр зерна феррита 5 мкм или менее, имеющего чистоту «d» 0,05% или менее, и имеющего общую величину плотности включений и выделившихся фаз, каждые из которых имеют средний диаметр зерна 5 мкм или более, на уровне 300 частиц/мм2 или менее.

[0005] Кроме того, Патентный Документ 3 описывает стальной продукт с высокой механической характеристикой при растяжении, имеющий превосходную низкотемпературную ударную вязкость и с низкой анизотропией прочности, имеющий отношение произвольных интенсивностей рентгеновского излучения от кристаллографической плоскости {110} в положении на 1/4 толщины по толщине листа от поверхности стального листа от 1,2 до 4,0, и имеющий отношение произвольных интенсивностей рентгеновского излучения от кристаллографической плоскости {211} в положении на 1/2 толщины по толщине листа от поверхности стального листа от 1,2 до 4,0.

[0006] Патентный Документ 4 описывает высокопрочный горячекатаный стальной лист, имеющий состав, в котором, в % по массе, С ограничен диапазоном 0,05% или более, и менее 0,20%, Mn ограничен диапазоном 0,5% или более, и менее 1,5%, растворимый Al ограничен диапазоном 0,002% или более, и менее 0,05%, Si ограничен до менее 0,1%, Cr ограничен до менее 0,1%, Ti ограничен до 0,01% или менее, Nb ограничен до менее 0,005%, V ограничен до 0,01% или менее, N ограничен до менее 0,005%, и остальное количество составлено из Fe и загрязняющих примесей, имеющий структуру, которая в положении на глубине от поверхности стального листа на 1/4 толщины по толщине листа от поверхности содержит ферритную фазу в качестве основной фазы и мартенситную фазу с объемной долей от 10 до 30%, в которой средний диаметр кристаллического зерна ферритной фазы составляет от 1,1 до 3,0 мкм, и средний диаметр зерна мартенситной фазы составляет 3,0 мкм или менее.

[0007] Кроме того, Патентный Документ 5 описывает способ изготовления горячекатаного стального листа с высокой механической характеристикой при растяжении, имеющего микроструктуру, в которой объемная доля феррита составляет 80% или более, и средний диаметр ферритного зерна составляет менее 10 мкм, в котором сталь, содержащую С: от 0,05 до 0,30% по весу, Si: 2,0% по весу или менее, Mn: от 1,0 до 2,5% по весу, и Al: 0,05% по весу или менее, содержащую один или два из Ti: от 0,05 до 0,3% по весу, и Nb: 0,10% по весу или менее, и содержащую остальное количество, состоящее из Fe и неизбежных загрязняющих примесей, нагревают до температуры от 950 до 1100°С, затем по меньшей мере два раза или более выполняют прокатку, в которой степень обжатия при прокатке за один проход становится 20% или более, выполняют горячую прокатку так, чтобы температура завершения составляла температуру точки Ar3 превращения или более, выполняют охлаждение в температурном диапазоне от точки Ar3 превращения до 750°С со скоростью охлаждения 20°С/сек или более, затем проводят выдерживание в температурном диапазоне от менее 750°С до 600°С в течение периода времени от 5 до 20 сек, затем опять выполняют охлаждение со скоростью 20°С/сек или более, пока температура не достигнет 550°С или менее, и полученный материал наматывают в рулон пори температуре 550°С или менее.

[0008] Кроме того, Патентный Документ 6 описывает высокопрочный горячекатаный тонкий стальной лист с превосходной обрабатываемостью, усталостной характеристикой и низкотемпературной ударной вязкостью, содержащий, в качестве основных компонентов, С = от 0,04 до 0,15% по массе, Si≥1,0% по массе, Mn≥1,0% по массе, Nb≥0,005% по массе, Al = от 0,005 до 0,10% по массе, S≤0,01% по массе, и Fe, имеющий микроструктуру, главным образом сформированную из феррита и мартенсита, в которой коэффициент заполнения феррита (VF) составляет свыше 50%, средний диаметр ферритного зерна (dF) является равным или меньшим 5 мкм, и средний диаметр мартенситного зерна (dM) является равным или меньшим 5 мкм, и имеющий, в ряду свойств, предел прочности на разрыв (TS) свыше 590 МПа, отношение предела текучести к пределу прочности (YR), равное или меньшее 70%, баланс «прочность-пластичность (предел прочности на разрыв×общее относительное удлинение), равный или больший 18000 (МПа·%), степень раздачи отверстия (d/d0), равную или превышающую 1,2, коэффициент усталости, равный или больший 0,40, и температуру перехода в хрупкое состояние, равную или меньшую -40°С.

[0009] Однако каждый из способов, описанных в литературных источниках от Патентного Документа 1 до Патентного Документа 6, представляет собой способ, который касается горячекатаного стального листа, и это не может быть применено к способу изготовления стального листа, включающему стадию холодной прокатки и стадию отжига. В качестве способа изготовления стального листа с превосходной характеристикой сопротивления удару, включающего стадию холодной прокатки и стадию отжига, были предложены способы, описанные в источниках от Патентного Документа 7 до Патентного Документа 11.

[0010] Кроме того, Патентный Документ 7 описывает высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист с превосходной характеристикой поглощения энергии удара, в котором в качестве базового материала используют стальной лист, имеющий состав компонентов, содержащий С: от 0,05 до 0,20% по массе, Si: от 0,3 до 1,5% по массе, Mn: от 1,0 до 2,5% по массе, Р: 0,1% по массе или менее, и остальное количество, состоящее из Fe и неизбежных загрязняющих примесей, и имеющий микроструктуру, содержащую один или два из мартенсита и остаточного аустенита в количестве от 25 до 50% по объему в целом, и остальное количество, состоящее из феррита и бейнита, и на обеих поверхностях стального листа выполняют горячее погружное цинкование с легированием.

[0011] Кроме того, Патентный Документ 8 описывает гальванизированный погружением стальной лист с высокой механической характеристикой при растяжении, имеющий химический состав, содержащий, в % по массе, С: от 0,035 до 0,150%, Si: от 0,05 до 0,60%, Mn: от 2,0 до 4,0%, Р: 0,015% или менее, S: менее 0,0015%, растворимый Al: 0,8% или менее, N: от 0,0031 до 0,015%, О: 0,0030% или менее, Ti: от 0,005 до 0,130%, Nb: от 0 до 0,130%, в котором общее количество Ti и Nb составляет 0,055% или более, и остальное количество состоит из Fe и загрязняющих примесей, и имеющий металлографическую структуру, в которой средний диаметр кристаллического зерна феррита составляет 5,0 мкм или менее, и средний диаметр зерна твердой второй фазы составляет 5,0 мкм или менее.

[0012] Кроме того, Патентный Документ 9 описывает способ изготовления высокопрочного холоднокатаного стального листа с превосходной характеристикой ударостойкости и способностью сохранять форму, в котором сляб, имеющий состав из С: от 0,08 до 0,18% по массе, Si: от 1,00 до 2,0% по массе, Mn: от 1,5 до 3,0% по массе, Р: 0,03% по массе или менее, S: 0,005% по массе или менее, и T.Al: от 0,01 до 0,1% по массе, и имеющий степень ликвации Mn (= (концентрация Mn в центральной части сляба - концентрация Mn в базовом материале)/(концентрация Mn в базовом материале)) от 1,05 до 1,10, подвергают горячей прокатке, полученный материал дополнительно подвергают холодной прокатке, затем полученный прокат нагревают в течение времени выдерживания 60 секунд или более в двухфазной области или однофазной области при температуре от 750 до 870°С в технологической линии непрерывного отжига, затем выполняют охлаждение в температурном диапазоне от 720 до 600°С со средней скоростью охлаждения 10°С/сек или менее, затем выполняют охлаждение, пока температура не достигнет интервала от 350 до 460°С, со средней скоростью охлаждения 10°С/сек, проводят выдерживание в течение времени от 30 секунд до 20 минут, и затем выполняют охлаждение, пока температура не достигнет комнатной температуры, для получения пятифазной структуры из полигонального феррита, игольчатого феррита, бейнита, остаточного аустенита и мартенсита.

[0013] Патентный Документ 10 описывает холоднокатаный стальной лист с превосходной характеристикой энергопоглощения, имеющий сверхтонкую зернистую структуру, содержащий С, Si, Mn, Ni, Ti, Nb, Al, Р, S и N, имеющий ферритную фазу, объемная доля которой составляет 75% или более, в которой средний диаметр кристаллического зерна феррита составляет 3,5 мкм или менее, и имеющий структуру остального количества, иную, нежели ферритная фаза, которая практически представляет собой структуру стали из мартенсита отпуска.

[0014] Патентный Документ 11 описывает холоднокатаный стальной лист высокопластичного типа с высокой механической характеристикой при растяжении, с превосходными качеством поверхности и способностью поглощать энергию, содержащий, в % по массе, С: от 0,06 до 0,25%, Si: 2,5% или менее, Mn: от 0,5 до 3,0%, Р: 0,1% или менее, S: 0,03% или менее, Al: от 0,1 до 2,5%, Ti: от 0,003 до 0,08%, N: 0,01% или менее, и остальное количество, состоящее из Fe и неизбежных загрязняющих примесей, в котором содержание Ti удовлетворяет отношению (48/14)N≤Ti≤(48/14)N+(48/32)S+0,01, и имеющий структуру после холодной прокатки-рекристаллизационного отжига, которая представляет собой структуру, содержащую остаточный аустенит с объемной долей 5% или более.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0015] Патентный Документ 1: Японская выложенная патентная публикация № 2010-156016

Патентный Документ 2: Японская выложенная патентная публикация № 2008-285741

Патентный Документ 3: Японская выложенная патентная публикация № 2008-266758

Патентный Документ 4: Японская выложенная патентная публикация № 2006-342387

Патентный Документ 5: Японская выложенная патентная публикация № 09-143570

Патентный Документ 6: Японская выложенная патентная публикация № 07-150294

Патентный Документ 7: Японская выложенная патентная публикация № 2009-68039

Патентный Документ 8: Японская выложенная патентная публикация № 2008-255441

Патентный Документ 9: Японская выложенная патентная публикация № 2004-300452

Патентный Документ 10: Японская выложенная патентная публикация № 2004-277858

Патентный Документ 11: Японская выложенная патентная публикация № 10-130776

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

[0016] Однако в традиционном высокопрочном, гальванизированном стальном листе, предел прочности на разрыв «TS» которого составляет 900 МПа или более, невозможно в достаточной мере получить характеристику сопротивления удару при низкой температуре, и тем самым существовала потребность в дополнительном улучшении характеристики сопротивления удару при низкой температуре.

Ввиду реальной ситуации, как описанной выше, настоящее изобретение представляет высокопрочный, гальванизированный погружением стальной лист, и высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист, с превосходной характеристикой сопротивления удару при низкой температуре и с пределом прочности на разрыв 900 МПа или более, и способ его изготовления.

РЕШЕНИЕ ЗАДАЧИ

[0017] Авторы настоящего изобретения многократно провели обстоятельные исследования для получения высокопрочного, гальванизированного погружением, стального листа с превосходной характеристикой сопротивления удару при низкой температуре и с пределом прочности на разрыв 900 МПа или более. В результате этого авторы настоящего изобретения обнаружили, что для изготовления высокопрочного, гальванизированного стального листа необходимо, чтобы базовый стальной лист, имеющий образованный гальванизацией погружением слой, сформированный на его поверхности, имел предварительно заданные химические компоненты, посредством которых может быть достигнут предел прочности на разрыв 900 МПа или более, структура стального листа в диапазоне от 1/8 толщины до 3/8 толщины с центром около 1/4 толщины по толщине листа от поверхности имела фазу остаточного аустенита с объемной долей 5% или менее, и фазу бейнита, фазу бейнитного феррита, фазу свежего мартенсита и фазу мартенсита отпуска с совокупной объемной долей 40% или более, средний диаметр кристаллического зерна составлял 5,0 мкм или менее, максимальный эффективный диаметр кристаллического зерна составлял 20 мкм или менее, и на части поверхностного слоя был сформирован обезуглероженный слой с толщиной от 0,01 мкм до 10,0 мкм, в котором плотность оксидов, диспергированных в обезуглероженном слое, составляла от 1,0×1012 до 1,0×1016 оксидов/м2, и средний диаметр зерна оксидов составлял 500 нм или менее.

[0018] Более конкретно, в таком высокопрочном, гальванизированном стальном листе объемная доля фазы остаточного аустенита базового стального листа, будучи исходной точкой трещины, является низкой на уровне 5% или менее. Кроме того, средний эффективный диаметр кристаллического зерна и максимальный эффективный диаметр кристаллического зерна базового стального листа в диапазоне от 1/8 толщины до 3/8 толщины с центром около 1/4 толщины по толщине листа от поверхности составляют 5,0 мкм или менее и 20 мкм или менее, соответственно, и тем самым оба из среднего эффективного диаметра кристаллического зерна и максимального эффективного диаметра кристаллического зерна являются малыми, приводя к тому, что высокопрочный, гальванизированный стальной лист становится листом с превосходной низкотемпературной ударной вязкостью и с превосходной характеристикой сопротивления удару при низкой температуре.

[0019] Кроме того, в таком высокопрочном, гальванизированном стальном листе на части поверхностного слоя базового стального листа формируют обезуглероженный слой с толщиной от 0,01 мкм до 10,0 мкм и с небольшим количеством твердых структур, причем плотность оксидов, диспергированных в обезуглероженном слое, составляет от 1,0×1012 до 1,0×1016 оксидов/м2, и средний диаметр зерна оксидов составляет 500 нм или менее, что затрудняет появление исходной точки для трещины, так что разница величин предела текучести между обезуглероженным слоем и центральной частью базового стального листа оказывается малой. Соответственно этому, в высокопрочном, гальванизированном стальном листе можно предотвратить возникновение трещины от части поверхностного слоя базового стального листа, и подавляется концентрация напряжений на поверхности раздела между обезуглероженным слоем и слоем под обезуглероженным слоем, которая проявляется во время приложения ударной нагрузки, так что высокопрочный, гальванизированный стальной лист становится листом, в котором затрудняется возникновение хрупкого излома, и имеющим превосходную характеристику сопротивления удару.

Настоящее изобретение выполнено на основе таких обнаруженных фактов, и его сущность заключается в следующем.

[0020] (1) Высокопрочный, гальванизированный погружением стальной лист с превосходной характеристикой сопротивления удару отличается тем, что он имеет образованный гальванизацией погружением слой, сформированный на поверхности базового стального листа, содержащего, в % по массе:

С: от 0,075 до 0,400%,

Si: от 0,01 до 2,00%,

Mn: от 0,80 до 3,50%,

Р: от 0,0001 до 0,100%,

S: от 0,0001 до 0,0100%,

Al: от 0,001 до 2,00%,

О: от 0,0001 до 0,0100%,

N: от 0,0001 до 0,0100%, и

остальное количество, состоящее из Fe и неизбежных загрязняющих примесей, в котором базовый стальной лист имеет структуру стального листа в диапазоне от 1/8 толщины до 3/8 толщины с центром около 1/4 толщины по толщине листа от поверхности, в которой объемная доля фазы остаточного аустенита составляет 5% или менее, и совокупная объемная доля фазы бейнита, фазы бейнитного феррита, фазы свежего мартенсита и фазы мартенсита отпуска составляет 40% или более, средний эффективный диаметр кристаллического зерна и максимальный эффективный диаметр кристаллического зерна в диапазоне от 1/8 толщины до 3/8 толщины с центром около 1/4 толщины по толщине листа от поверхности составляют 5,0 мкм или менее и 20 мкм или менее, соответственно, и на части поверхностного слоя сформирован обезуглероженный слой с толщиной от 0,01 до 10,0 мкм, в котором плотность оксидов, диспергированных в обезуглероженном слое, составляет от 1,0×1012 до 1,0×1016 оксидов/м2, и средний диаметр зерна оксидов составляет 500 нм или менее.

[0021] (2) Он отличается тем, что в высокопрочном, гальванизированном горячим погружением стальном листе с превосходной характеристикой сопротивления удару согласно пункту (1) базовый стальной лист дополнительно содержит, в % по массе, один или два, или более элементов, выбранных из

Ti: от 0,001 до 0,150%,

Nb: от 0,001 до 0,100%, и

V: от 0,001 до 0,300%.

(3) Он отличается тем, что в высокопрочном, гальванизированном горячим погружением стальном листе с превосходной характеристикой сопротивления удару согласно пункту (1) или (2) базовый стальной лист дополнительно содержит, в % по массе, один или два, или более элементов, выбранных из

Cr: от 0,01 до 2,00%,

Ni: от 0,01 до 2,00%,

Cu: от 0,01 до 2,00%,

Mo: от 0,01 до 2,00%,

В: от 0,0001 до 0,0100%, и

W: от 0,01 до 2,00%.

(4) Он отличается тем, что в высокопрочном, гальванизированном горячим погружением стальном листе с превосходной характеристикой сопротивления удару согласно любому из пунктов (1)-(3) базовый стальной лист дополнительно содержит от 0,0001 до 0,0100% в совокупности одного или двух, или более элементов, выбранных из Са, Се, Mg, Zr, La и REM (редкоземельного металла).

[0022] (5) Высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист с превосходной характеристикой сопротивления удару отличается тем, что он имеет образованный гальванизацией погружением слой на высокопрочном, гальванизированном горячим погружением стальном листе согласно любому из пунктов (1)-(4), причем образованный гальванизацией погружением слой подвергнут легированию.

[0023] [6] Способ изготовления высокопрочного, гальванизированного погружением стального листа с превосходной характеристикой сопротивления удару отличается тем, что включает:

стадию, в которой получают базовый стальной лист, причем стадия включает:

стадию горячей прокатки, в которой выполняют горячую прокатку с нагревом сляба, содержащего, в % по массе,

С: от 0,075 до 0,400%,

Si: от 0,01 до 2,00%,

Mn: от 0,80 до 3,50%,

Р: от 0,0001 до 0,100%,

S: от 0,0001 до 0,0100%,

Al: от 0,001 до 2,00%,

О: от 0,0001 до 0,0100%,

N: от 0,0001 до 0,0100%, и

с остальным количеством, состоящим из Fe и неизбежных загрязняющих примесей, до температуры 1080°С или более, завершают горячую прокатку при температуре от 850°С до 950°С, и степень обжатия при прокатке в температурном диапазоне от 1050°С до температуры завершения горячей прокатки удовлетворяет нижеследующему (выражению 1), для получения горячекатаного стального листа;

стадию холодной прокатки, в которой выполняют холодную прокатку со степенью обжатия от 30% до 75% на горячекатаном стальном листе для получения холоднокатаного стального листа; и

стадию отжига, в которой выполняют отжиг, в котором холоднокатаный стальной лист пропускают через зону предварительного нагрева, в которой выполняют нагрев с использованием газовой смеси, воздушное отношение которой, представляющее собой соотношение между объемом воздуха, содержащегося в единице объема газовой смеси, и объемом воздуха, который теоретически необходим для обеспечения полного сгорания газообразного топлива, содержащегося в единице объема газовой смеси воздуха и газообразного топлива, используемой для предварительного нагрева, составляет от 0,7 до 1,2, для образования оксидной покровной пленки на части поверхностного слоя, причем стальной лист пропускают через зону восстановления в атмосфере, в которой отношение парциальных давлений между Н2О и Н2 (Р(Н2О)/Р(Н2)) составляет от 0,0001 до 2,00, при максимальной температуре нагрева при точке Ас3-50°С или более, для восстановления оксидной покровной пленки с образованием обезуглероженного слоя, и выполняют изгибание с радиусом изгиба 800 мм или менее один раз или более, в то же время с приложением растягивающей нагрузки от 3 до 100 МПа, вместе с тем выполняя охлаждение в температурном диапазоне от 740°С до 500°С со средней скоростью охлаждения 1,0°С/сек или более; и

стадию плакирования, в которой базовый стальной лист погружают в ванну покрытия, в которой эффективное количество Al составляет от 0,01 до 0,18% по массе, с формированием образованного гальванизацией погружением слоя на поверхности базового стального листа, для получения гальванизированного погружением стального листа.

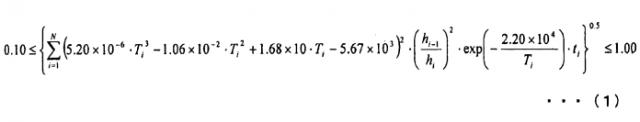

[0024] [Математическое выражение 1]

[0025] В (выражении 1) «N» обозначает общее число проходов от начала горячей прокатки до завершения горячей прокатки, «i» обозначает порядок проходов, «Ti» обозначает температуру (°С) прокатки при i-том проходе, «hi» обозначает толщину (мм) листа после обработки в i-том проходе, и «ti» обозначает время, истекшее от i-того прохода до следующего прохода. Следует отметить, что когда i равно 1, h0 равно толщине сляба. Кроме того, время, истекшее от конечного прохода до следующего прохода, должно представлять собой время, истекшее от конечного прохода до момента времени, в который начинают охлаждение после завершения горячей прокатки.

[0026] (7) Он отличается тем, что в способе изготовления высокопрочного, гальванизированного погружением, стального листа с превосходной характеристикой сопротивления удару согласно пункту (6) сляб дополнительно содержит, в % по массе, один, или два, или более элементов, выбранных из

Ti: от 0,001 до 0,150%,

Nb: от 0,001 до 0,100%, и

V: от 0,001 до 0,300%.

(8) Он отличается тем, что в способе изготовления высокопрочного, гальванизированного погружением стального листа с превосходной характеристикой сопротивления удару согласно пункту (6) или (7) сляб дополнительно содержит, в % по массе, один или два, или более элементов, выбранных из

Cr: от 0,01 до 2,00%,

Ni: от 0,01 до 2,00%,

Cu: от 0,01 до 2,00%,

Mo: от 0,01 до 2,00%,

В: от 0,0001 до 0,0100%, и

W: от 0,01 до 2,00%.

(9) Он отличается тем, что в способе изготовления высокопрочного, гальванизированного погружением стального листа с превосходной характеристикой сопротивления удару согласно любому из пунктов (6)-(8) сляб дополнительно содержит от 0,0001 до 0,0100% в совокупности одного или двух, или более элементов, выбранных из Са, Се, Mg, Zr, La и REM.

[0027] (10) Он отличается тем, что в способе изготовления высокопрочного, гальванизированного погружением стального листа с превосходной характеристикой сопротивления удару согласно любому из пунктов (6)-(9) стадия плакирования представляет собой стадию, в которой в ванну покрытия с температурой от 450 до 470°С погружают базовый стальной лист, который поступает имеющим температуру от 430 до 490°С.

(11) Он отличается тем, что в способе изготовления высокопрочного, гальванизированного погружением стального листа с превосходной характеристикой сопротивления удару согласно любому из пунктов (6)-(10) выполняют процесс бейнитного превращения путем выдерживания базового стального листа, до и/или после погружения базового стального листа в ванну покрытия, в температурном диапазоне от 300 до 470°С в течение времени от 10 до 1000 секунд.

[0028] (12) Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа с превосходной характеристикой сопротивления удару отличается тем, что он включает стадию, в которой выполняют обработку для легирования выдерживанием высокопрочного, гальванизированного погружением стального листа согласно любому из пунктов (6)-(11) в температурном диапазоне от 470 до 620°С в течение времени от 2 секунд до 200 секунд.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0029] Согласно настоящему изобретению, возможно создание высокопрочного, гальванизированного погружением стального листа и высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа с превосходной характеристикой сопротивления удару при низкой температуре, и способного достигать предела прочности на разрыв 900 МПа или более, и способа его изготовления.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0030] Высокопрочный, гальванизированный стальной лист согласно одному варианту осуществления настоящего изобретения получают в стадии, в которой формируют образованный гальванизацией погружением слой на поверхности базового стального листа, содержащего, в % по массе, С: от 0,075 до 0,400%, Si: от 0,01 до 2,00%, Mn: от 0,80 до 3,50%, Р: от 0,0001 до 0,100%, S: от 0,0001 до 0,0100%, Al: от 0,001 до 2,00%, О: от 0,0001 до 0,0100%, N: от 0,0001 до 0,0100%, и остальное количество, состоящее из Fe и неизбежных загрязняющих примесей.

Следует отметить, что толщина листа в базовом стальном листе надлежащим образом должна составлять 0,6 мм или более, и менее 5,0 мм. Если толщина листа в базовом стальном листе составляет менее 0,6 мм, становится затруднительным поддерживать форму базового стального листа плоской, что недопустимо. Кроме того, если толщина листа в базовом стальном листе составляет 5,0 мм или более, становится затруднительным регулирование охлаждения. Кроме того, если толщина листа составляет 5,0 мм или более, деформация соответственно изгибанию является недостаточной, и становится затруднительным тонкое диспергирование бейнита, приводя к тому, что становится затруднительным получение предварительно заданной микроструктуры.

[0031] Прежде всего, будут описаны химические компоненты (состав) базового стального листа, который образует высокопрочный, гальванизированный стальной лист согласно варианту осуществления настоящего изобретения. Следует отметить, что [%] в настоящем изобретении обозначает [% по массе], если не оговорено иное.

[0032] [С: от 0,075 до 0,400%]

Углерод (С) содержится для повышения прочности высокопрочного стального листа. Однако, если содержание С превышает 0,400%, становятся недостаточными ударная вязкость и свариваемость. По соображениям ударной вязкости и свариваемости, содержание С предпочтительно составляет 0,300% или менее, и более предпочтительно 0,250% или менее. С другой стороны, если содержание С составляет менее 0,075%, снижается прочность, и становится затруднительным обеспечение максимального предела прочности на разрыв. Для дополнительного повышения прочности содержание С предпочтительно составляет 0,085% или более, и более предпочтительно 0,100% или более.

[0033] [Si: от 0,01 до 2,00%]

Кремний (Si) представляет собой элемент, который подавляет образование карбида на основе железа в стальном листе и повышает прочность и формуемость. Однако, если содержание Si превышает 2,00%, слишком сильно возрастает плотность оксидов, диспергированных в обезуглероженном слое, приводя к тому, что обезуглероженный слой легко растрескивается и снижается характеристика сопротивления удару. Кроме того, если содержание Si превышает 2,00%, стальной лист охрупчивается и ухудшается пластичность, приводя к тому, что становится затруднительным выполнение холодной прокатки. Из соображений характеристики сопротивления удару, содержание Si предпочтительно составляет 1,80% или менее, и более предпочтительно 1,50% или менее. С другой стороны, если содержание Si составляет менее 0,01%, плотность оксидов, диспергированных в обезуглероженном слое, становится недостаточной, и прочность обезуглероженного слоя становится недостаточной, приводя к тому, что снижается характеристика сопротивления удару. Кроме того, если содержание Si составляет менее 0,01%, когда высокопрочный, гальванизированный погружением стальной лист подвергают легированию, вследствие легирования образуется большое количество карбидов на основе железа, приводя к тому, что ухудшаются прочность и формуемость. С точки зрения характеристики сопротивления удару, значение нижнего предела содержания Si предпочтительно составляет 0,20% или более, и более предпочтительно 0,50% или более.

[0034] [Mn: от 0,80 до 3,50%]

Марганец (Mn) добавляют для повышения прочности стального листа. Однако, если содержание Mn превышает 3,50%, слишком сильно возрастает плотность оксидов, диспергированных в обезуглероженном слое, приводя к тому, что обезуглероженный слой легко растрескивается и снижается характеристика сопротивления удару. Кроме того, если содержание Mn превышает 3,50%, в центральной части стального листа по толщине листа образуется участок, насыщенный крупнозернистым Mn, легко происходит охрупчивание, и легко возникает такая проблема, что растрескивается отлитый сляб. Кроме того, если содержание Mn превышает 3,50%, также ухудшается свариваемость. Соответственно вышеизложенному, содержание Mn необходимо регулировать на 3,50% или менее. С позиции характеристики сопротивления удару, содержание Mn предпочтительно составляет 3,00% или менее, и более предпочтительно 2,70% или менее.

[0035] С другой стороны, если содержание Mn составляет менее 0,80%, плотность оксидов, диспергированных в обезуглероженном слое, становится недостаточной, и прочность обезуглероженного слоя становится недостаточной, приводя к тому, что снижается характеристика сопротивления удару. Кроме того, если содержание Mn составляет менее 0,80%, во время охлаждения после отжига образуется большое количество мягких структур, что делает затруднительным обеспечение достаточно высокого максимального предела прочности на разрыв. Поэтому необходимо регулировать содержание Mn на 0,80% или более. Для дополнительного повышения прочности содержание Mn предпочтительно составляет 1,00% или более, и более предпочтительно 1,30% или более.

[0036] [Р: от 0,0001 до 0,100%]

Фосфор (Р) склонен к ликвации в центральной части стального листа по толщине листа и вызывает охрупчивание зоны сварки. Если содержание Р превышает 0,100%, происходит значительное охрупчивание зоны сварки, так что верхний предел содержания Р регулируют на 0,100%. С другой стороны, значение нижнего предела устанавливают на 0,0001%, поскольку стоимость изготовления резко возрастает, когда содержание Р регулируют на величину менее 0,0001%, и содержание Р предпочтительно устанавливают на 0,0010% или более.

[0037] [S: от 0,0001 до 0,0100%]

Сера (S) оказывает вредное влияние на свариваемость и технологичность во время литья и горячей прокатки. По этой причине значение верхнего предела содержания S регулируют на 0,0100% или менее. Кроме того, S связывается с Mn с образованием крупнозернистого MnS и снижает пластичность и пригодность к отбортовке с вытяжкой, так что содержание S предпочтительно регулируют на 0,0050% или менее, и более предпочтительно устанавливают на 0,0030% или менее. С другой стороны, значение нижнего предела устанавливают на 0,0001%, поскольку стоимость изготовления значительно возрастает, когда содержание S регулируют на величину менее 0,0001%, и содержание S предпочтительно устанавливают на 0,0005% или более, и более предпочтительно на 0,0010% или более.

[0038] [Al: от 0,001 до 2,00%]

Алюминий (Al) подавляет образование карбида на основе железа и повышает прочность и формуемость стального листа. Однако, если содержание Al превышает 2,00%, ухудшается свариваемость, так что верхний предел содержания Al устанавливают на 2,00%. Кроме того, с этой точки зрения, содержание Al более предпочтительно регулируют на 1,50% или менее, и еще более предпочтительно устанавливают на 1,20% или менее. С другой стороны, хотя эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания Al, нижний предел регулируют на 0,001% или более, поскольку Al является неизбежной загрязняющей примесью, присутствующей в очень малом количестве в сырьевом материале, и стоимость изготовления резко возрастает, когда содержание Al задают меньшим, чем 0,001%. Кроме того, Al также является эффективным элементом в качестве раскисляющего материала, и чтобы к тому же в достаточной мере получить эффект раскисления, содержание Al более предпочтительно регулируют на 0,010% или более.

[0039] [N: от 0,0001 до 0,0100%]

Азот (N) образует крупнозернистый нитрид и ухудшает пластичность и пригодность к отбортовке с вытяжкой, так что добавляемое количество его необходимо сокращать. Если содержание N превышает 0,0100%, эта тенденция становится очевидной, так что верхний предел содержания N регулируют на 0,0100%. Кроме того, поскольку N вызывает образование газового пузыря во время сварки, содержание N предпочтительно является низким. Содержание N предпочтительно составляет 0,0070% или менее, и более предпочтительно 0,0050% или менее. Хотя эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания N, стоимость изготовления значительно возрастает, когда содержание N задают на величину менее 0,0001%. По этой причине нижний предел содержания N регулируют на 0,0001% или более. Содержание N предпочтительно составляет 0,0003% или более, и более предпочтительно 0,0005% или более.

[0040] [О: от 0,0001 до 0,0100%]

Кислород (О) образует оксид и ухудшает пластичность и пригодность к отбортовке с вытяжкой, так что его содержание необходимо сокращать. Если содержание О превышает 0,0100%, становится явным ухудшение пригодности к отбортовке с вытяжкой, так что верхний предел содержания О регулируют на 0,0100%. Кроме того, содержание О предпочтительно составляет 0,0070% или менее, и более предпочтительно 0,0050% или менее. Хотя эффект настоящего изобретения проявляется без конкретного ограничения нижнего предела содержания О, нижний предел регулируют на 0,0001%, поскольку стоимость изготовления резко возрастает, когда содержание О задают величиной менее 0,0001%. Содержание О предпочтительно составляет 0,0003% или более, и более предпочтительно 0,0005% или более.

[0041] Иные, нежели вышеуказанные, следующие элементы также могут быть добавлены, сообразно необходимости, в базовый стальной лист гальванизированного погружением стального листа согласно варианту осуществления настоящего изобретения.

[0042] [Ti: от 0,001 до 0,150%]

Титан (Ti) представляет собой элемент, который содействует повышению прочности стального листа в результате дисперсионного упрочнения, упрочнения измельчением структуры благодаря подавлению роста ферритных кристаллических зерен и дислокационного упрочнения благодаря подавлению рекристаллизации. Однако, если содержание Ti превышает 0,150%, возрастает количество выделившихся фаз кар