Способ формообразования листовых деталей двоякой кривизны

Иллюстрации

Показать всеИзобретение относится к обработке металла давлением, в частности к изготовлению оболочек с двоякой кривизной поверхности выпуклой формы, основанной на применении методов последовательного или ротационно-локального деформирования. Формообразование последовательным или ротационно-локальным деформированием листовых деталей двоякой кривизны типа сферических, торосферических и парусовидных оболочек осуществляют вдоль кромок заготовки по направлению к ее центру тяжести по спиралевидным траекториям. В результате использования предлагаемого способа снижается трудоемкость процесса формообразования и уменьшаются величины неизбежного деформационного утонения и наклепа, что улучшает качество и работоспособность получаемых конструкций. 4 ил.

Реферат

Изобретение относится к обработке металла давлением, в частности к изготовлению оболочек с двоякой кривизной поверхности выпуклой формы, основанной на применении методов последовательного или ротационно-локального деформирования (ПЛД и РЛД), сведения о которых приведены, в том числе, в работе: Куклин О.С., Брук М.Б. Технология и оборудование для формообразования толстостенных оболочек и их элементов. Л., Изд-во ЦНИИ «Румб», 1986. Эти методы формообразования в последние годы находят значительное применение в различных отраслях промышленности, в том числе в судостроении.

Известно много технических решений, в которых формообразование листовых деталей ведется с применением методов последовательного или ротационно-локального деформирования. Среди них, например, технические решения, изложенные в патентах РФ №№2102170, 2194587, 2397836, 2414980, 2919503.

Недостатком известных решений (способов) локального деформирования являются значительные величины утонения заготовок, которые, как показали НИОКР, проведенные во ФГУП «ЦНИИ технологии судостроения», зависят от их размеров и последовательности нажатий. При этом наибольшие значения утонений происходят, как установлено теорией и практикой, в центре тяжести исходных заготовок.

Наиболее близким аналогом заявляемого способа, выбранным за прототип, является способ формообразования двоякой кривизны по патенту РФ №2194587, в котором формообразование осуществляется последовательными нажатиями за два перехода. На первом переходе получают сферическую поверхность и торовую часть поверхности с заявленным радиусом кривизны в широтном направлении, на втором - торовую часть поверхности с заданным радиусом кривизны в меридиональном направлении; при этом на обоих переходах начинают формообразование от широкой торцевой кромки заготовки. В результате использования этого способа формообразования снижается трудоемкость и улучшается качество изделий, деталь приобретает заданную форму двоякой кривизны, однако имеется высокий уровень утонения и деформационного наклепа в центре тяжести заготовки, что требует, зачастую, термообработки после гибки и последующей доводки до заданной формы.

Задачей настоящего изобретения является разработка нового способа формообразования листовых деталей двоякой кривизны для оболочек с двоякой кривизной поверхности с использованием методов последовательного или ротационно-локального деформирования, устраняющего недостатки прототипа.

Техническим результатом, обеспечивающим решение поставленной задачи, будет уменьшение величин деформационного утонения и деформационного наклепа заготовок, что способствует большей работоспособности и улучшению качества изделий с двоякой кривизной поверхности, широко распространенных в ряде отраслей промышленности.

В соответствии с предложенным способом формообразование последовательным или ротационно-локальным деформированием листовых деталей двоякой кривизны, включая сферические, торосферические и парусовидные оболочки, осуществляется вдоль кромок заготовки по направлению к ее центру тяжести, где, как показывает опыт изготовления на ОАО «ПО «СЕВМАШ» подобных деталей ответственного назначения, возникают наибольшие значения деформации утонения и связанного с ним наклепа и двухосного растяжения. Постепенный последовательный переход от меньших деформаций на кромках заготовки к наибольшим растягивающим деформациям, возникающим, как правило, в центре тяжести листовых заготовок, уменьшает величины их утонений и деформационного наклепа. Поэтому формообразование производят, начиная с точки, расположенной у кромки заготовки на расстоянии от кромки не менее ширины площадки пластического контакта нажимного инструмента, оставляемой на поверхности заготовки, и затем вдоль кромок заготовки по спиралевидным траекториям до конечной точки в центре тяжести заготовки, при этом расстояние между смежными траекториями составляет не менее ширины площадки пластического контакта нажимного инструмента, оставляемой на поверхности заготовки.

Сущность изобретения поясняется следующими схемами:

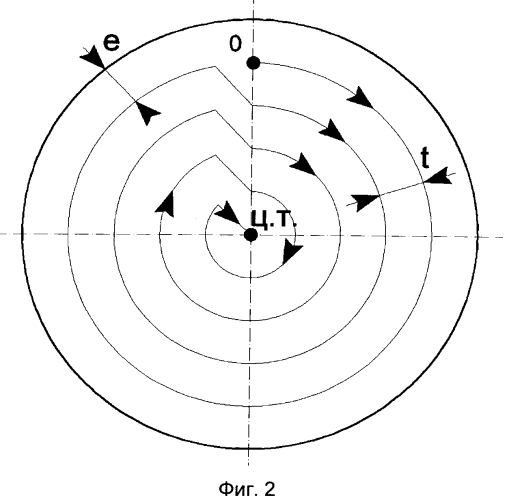

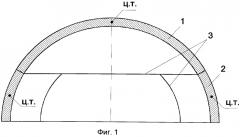

Фиг.1 - Поперечное сечение наиболее распространенных в промышленности торосферических оболочечных сварных конструкций, состоящих из сферического донышка и боковых лепестков.

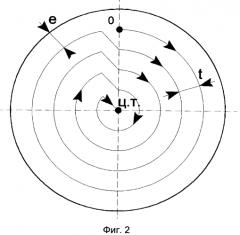

Фиг.2 - Рациональные траектории перемещения локальных нажимов по поверхности заготовки сферической формы.

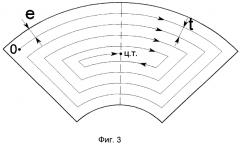

Фиг.3 - Рациональные траектории перемещения локальных нажимов по поверхности заготовки (лепестка) торосферической формы.

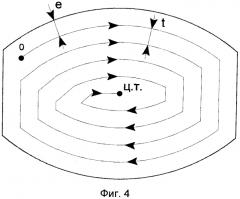

Фиг.4 - Рациональные траектории перемещения локальных нажимов по поверхности заготовки парусовидной формы.

Листовые заготовки подвергаются локальному формообразованию с применением современных методов ПЛД и РЛД, при этом наиболее распространенной деталью двоякой кривизны является листовая конструкция двоякой поперечно-продольной кривизны (фиг.1), состоящая из центрального донышка 1 и боковых лепестков 2, соединяемых сварными швами 3. Заготовки подвергается локальному формообразованию, начиная от кромок листовых заготовок по направлению к их центру тяжести (ц.т.). При этом (фиг.2) деформирование по поверхности листовой заготовки начинают с точки, расположенной у кромки заготовки на расстоянии не менее ширины площадки пластического контакта заготовки, оставляемой нажимным инструментом, по направлению к ее центру тяжести (ц.т.), последовательно и равномерно приближаясь к нему, в частности перемещая локальные нажатия по спиралевидным линиям от начального нажатия до конечного в центре тяжести заготовки.

Таким образом, в предложенном способе большая часть заготовки получает постепенное и наименее возможное утонение и связанный с ним деформационный наклеп, наибольшие значения которых, как показала теория и практика процессов формообразования методами ПЛД и РЛД, находятся в центре тяжести заготовки.

Опытная проверка предложенного способа формообразования листовых деталей, произведенная на опытных деталях двоякой кривизны из новой высокопрочной азотистой стали в производственных условиях ОАО «Адмиралтейские верфи», показала снижение в 1,5-2 раза деформации растяжения и утонения разнообразных ответственных деталей с двоякой кривизной поверхности.

В результате использования предлагаемого способа снижается трудоемкость процесса формообразования и уменьшаются величины неизбежного деформационного утонения и наклепа, что улучшает качество и работоспособность получаемых конструкций, при этом уменьшается цикл работ, связанных с доводкой деталей, и получают более равномерное распределение утонения и деформационного наклепа по поверхности заготовки.

Способ формообразования листовых деталей с двоякой кривизной поверхности выпуклой формы типа сферических, торосферических и парусовидных оболочечных металлоконструкций последовательным локальным деформированием заготовки, отличающийся тем, что формообразование производят, начиная с точки, расположенной у кромки заготовки на расстоянии от кромки не менее ширины площадки пластического контакта нажимного инструмента, оставляемой на поверхности заготовки, и затем вдоль кромок заготовки по спиралевидным траекториям до конечной точки вблизи центра тяжести заготовки, при этом расстояние между смежными траекториями составляет не менее ширины площадки пластического контакта нажимного инструмента, оставляемой на поверхности заготовки.