Гальванизированный горячим способом стальной лист и способ его изготовления

Иллюстрации

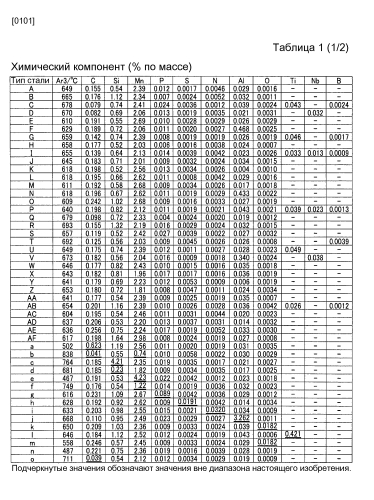

Показать всеИзобретение относится к области металлургии. Гальванизированный стальной лист содержит стальной лист и слой покрытия на поверхности стального листа. Стальной лист содержит, мас.%: С 0,05-0,40%, S 0,5-3,0%, Mn 1,5 -3,0%, О до 0,006%, Р до 0,04%, S до 0,01%, Al до 2,0%, N до 0,01%, а остальное количество включает Fe и неизбежные загрязняющие примеси. Микроструктура стального листа содержит от 20% до 99%, в целом одного или двух из мартенсита и бейнита, а остальная структура включает феррит, и одно или два из остаточного аустенита с объемной долей менее 8%, и перлита с объемной долей до 10%. Предел прочности на разрыв стального листа составляет 980 МПа или более. Слой покрытия представляет собой слой, полученный погружением в горячую ванну гальванический слой, или отожженный гальванический слой, содержащий оксиды, включающие один, или два, или более компонентов, выбранных из Si, Mn и Al, содержание Fe менее 15% по массе, и остальное количество включает Zn, Al и неизбежные загрязняющие примеси. В сечении, включающем стальной лист и гальванический слой, рассматриваемом по направлению толщины листа, величина площади проекции оксидов составляет от 10% до 90%. Обеспечивается сопротивление к замедленному разрушению. 4 н. и 6 з.п. ф-лы, 4 ил., 18 табл.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к гальванизированному горячим способом стальному листу, который имеет предел прочности на разрыв (TS), равный или больший, чем 980 МПа, и имеет превосходные адгезию слоя покрытия и сопротивление замедленному разрушению. Гальванизированный горячим способом стальной лист согласно настоящему изобретению пригоден для конструкционной детали, упрочняющего элемента и элемента подвески транспортного средства. Гальванизированный горячим способом стальной лист согласно настоящему изобретению представляет собой гальванизированный погружением в горячую ванну стальной лист и отожженный гальванизированный стальной лист. Заявлен приоритет Японской патентной заявки № 2011-218046, поданной 30 сентября 2011 года, и Японской патентной заявки № 2011-217108, поданной 30 сентября 2011 года, содержание которых включено здесь ссылкой.

Уровень техники

[0002] Меры для снижения веса деталей транспортного средства, таких как поперечный элемент конструкции или боковая деталь кузова, рассматриваются как согласующиеся с недавними тенденциями в отношении снижения расхода топлива, и стимулируется создание высокопрочных стальных листов с целью обеспечения прочности и безопасности при столкновениях, даже если материал может быть сделан более тонким, то есть, хотя могут быть использованы такие стальные листы. Среди них, для таких конструкционных элементов, как усилитель бампера или средняя стойка, используют стальной лист, имеющий уровень прочности на разрыв 980 МПа (имеющий предел прочности на разрыв, равный или больший, чем 980 МПа), и в будущем желательна разработка стального листа, имеющего более высокую прочность. Однако, когда речь идет о применении стального листа, имеющего класс прочности на разрыв 980 МПа или больше, в качестве детали транспортного средства, в дополнение к таким характеристикам, как прочность и обрабатываемость, требуется сопротивление замедленному разрушению. Замедленное разрушение обусловливается прилагаемой к стали нагрузкой, или водородным охрупчиванием, и представляет собой явление, при котором разрушение структуры происходит вследствие диффузии и накопления водорода на участке концентрации напряжений в стали, используемой в качестве конструкционной детали. В качестве примера явления, обусловленного замедленным разрушением, например, имеет место ситуация, в которой внезапно разрушается такая деталь, как стальная арматурная прядь в предварительно напряженном бетоне (PC-стальная проволока), или болт, применяемые в состоянии, где действует высокая нагрузка.

[0003] В технологии предшествующего уровня техники проблеме водородного охрупчивания стального листа уделяли незначительное внимание, поскольку, (1) хотя водород поступает, водород высвобождается за короткое время благодаря малой толщине листа, и (2) стальной лист, имеющий предел прочности на разрыв, равный или больший 900 МПа, по существу не используется, когда предпочтение отдается обрабатываемости. Однако, поскольку срочно требуется применение высокопрочного стального листа, необходимо разрабатывать высокопрочный стальной лист, имеющий превосходную устойчивость к водородному охрупчиванию.

[0004] Обнаружено, что замедленное разрушение тесно связано с водородом, который проникает в стальной лист из окружающей среды. В качестве водорода, который поступает в стальной лист из окружающей среды, существуют разнообразные виды водорода, такие как водород, содержащийся в атмосфере, или водород, образующийся в коррозионно-агрессивной среде. Во всех случаях, когда водород проникает в сталь, это может вызывать замедленное разрушение. Соответственно этому, в отношении среды, в которой используется сталь, предпочтительно применение стального листа в среде, не содержащей водорода. Однако, когда рассматривают применение стали в конструкции или в транспортном средстве, то, поскольку сталь используется вне помещения, проникновение водорода является неизбежным.

[0005] В качестве нагрузки, действующей на используемую в конструкции сталь, существует нагрузка, приложенная к конструкции, или остаточное напряжение, которое представляет собой некоторое напряжение, созданное при формировании конструкции и оставшееся внутри стали. В частности, в такой конструкции, как стальной лист для транспортного средства, который используется в качестве детали после ее формования, остаточное напряжение составляет существенную проблему, по сравнению со сталью в форме плиты или прутка, которую применяют в состоянии как есть, по существу без деформации относительно такого продукта, как болт или пластина. Соответственно этому, при формовании стального листа, имеющего проблему замедленного разрушения, желательно использовать такой способ формования стального листа, чтобы в нем не сохранялись остаточные напряжения.

[0006] Например, Патентный Документ 1 представляет способ формования горячим прессованием металлического листа, включающий стадии, в которых проводят однократный нагрев стального листа при высокой температуре для выполнения обработки, и затем выполняют закалку стального листа с использованием штампа для придания высокой прочности. В этом способе сталь обрабатывают при высокой температуре. Соответственно этому, восстанавливаются дислокации, созданные во время обработки, которые вызывают остаточное напряжение, или происходит превращение после обработки для снятия остаточного напряжения. В результате остаточное напряжение по существу не сохраняется. Соответственно этому, как было описано выше, выполняют горячую обработку, затем стальной лист подвергают упрочнению путем закалки, и поэтому повышается сопротивление замедленному разрушению.

Однако в технологии согласно Патентному Документу 1 необходимо нагревать обрабатываемый стальной лист в условиях термической обработки, и снижается производительность. В дополнение, это является неэкономичным, поскольку необходимо сооружать нагревательную печь.

[0007] В дополнение, в процессе механической обработки, таком как резка или перфорирование, поскольку на поверхности среза имеется остаточное напряжение, это может вызывать замедленное разрушение. Соответственно этому, при обработке высокопрочного стального листа, имеющего класс прочности на разрыв, равный или больший 980 МПа, генерирования остаточного напряжения избегают тем, что используют метод с применением лазера для резки, в котором процесс непосредственной механической обработки не выполняется. Однако лазерная резка является дорогостоящей по сравнению с резкой лезвием или перфорированием.

[0008] Что касается проблем в области стальных стержней или прутковой стали, и стальной плиты, была разработана сталь, способная противостоять замедленному разрушению благодаря повышению устойчивости к водородному охрупчиванию. Например, Непатентный Документ 1 описывает высокопрочный болт, полученный выполнением закалки стали с аустенитной монофазой при высокой температуре для получения стали, имеющей мартенситную однофазную структуру, и затем выполнением отпускной обработки для образования когерентной тонкодисперсной выделившейся фазы добавочного элемента, такого как Cr, Mo или V, проявляющей устойчивость к размягчению при отпуске в мартенсит, и для улучшения устойчивости стали к водородному охрупчиванию. Что касается этого высокопрочного болта, то подавляется диффузия и концентрирование водорода, который проникает в сталь, на участке, который является источником замедленного разрушения, на котором концентрируется напряжение, с использованием явления, при котором водород, который поступает в сталь, захватывается частицами VC (карбида ванадия) или тому подобными, которые образуют когерентную выделившуюся фазу в мартенсите. Стальной лист, имеющий высокую прочность и превосходное сопротивление замедленному разрушению, был разработан в технологии предшествующего уровня техники с использованием такого механизма.

[0009] Повышение сопротивления замедленному разрушению с использованием центров захвата (ловушек) водорода, таких как VC или тому подобные, достигается образованием этих когерентных выделившихся фаз в мартенситной структуре. Соответственно этому, является важным обеспечения формирования в структуре таких когерентных выделившихся фаз. Однако формирование таких выделившихся фаз приводит к проблеме технологичности, поскольку необходимо выполнять термическое дисперсионное упрочнение в течение нескольких часов или дольше. То есть в стальном листе, изготовленном с использованием общеупотребительного оборудования для производства стального листа, такого как установка для непрерывного отжига или установка для непрерывной гальванизации, поскольку регулирование микроструктуры выполняется в течение короткого времени, такого как приблизительно несколько десятков минут, затруднительно получить эффект улучшения сопротивления замедленному разрушению с помощью выделившихся фаз.

[0010] В дополнение, в случае использования выделившихся фаз, образовавшихся в процессе горячей прокатки, хотя выделившиеся фазы формируются в процессе горячей прокатки, стальной лист после этого подвергают обработке во время холодной прокатки, и рекристаллизация развивается во время непрерывного отжига, и, соответственно этому, утрачивается ориентационная взаимосвязь между выделившимися фазами и ферритом и мартенситом, которые представляют собой исходные фазы. То есть выделившиеся фазы оказываются некогерентными выделившимися фазами. В результате этого сопротивление замедленному разрушению полученного стального листа значительно снижается.

[0011] Как правило, структура стального листа в высокопрочном стальном листе, в котором может возникать замедленное разрушение, представляет собой структуру, имеющую мартенсит в качестве основной составляющей. Поскольку температура, при которой формируется мартенситная структура, является низкой температурой, выделяющиеся фазы, являющиеся центрами захвата водорода, такими как VC или тому подобные, не могут образовываться в температурном диапазоне, в котором формируется мартенситная структура. То есть в случае, где предполагается повышение сопротивления замедленному разрушению стального листа путем захвата водорода когерентными выделившимися фазами, такими как VC или тому подобные, после формирования структуры стали только с использованием оборудования для непрерывного отжига или оборудования для непрерывной гальванизации, необходимо дополнительно выполнять термическую обработку и формировать выделившиеся фазы, и поэтому значительно возрастают затраты на изготовление. В дополнение, если термическую обработку дополнительно выполняют в структуре, включающей мартенсит в качестве основного компонента, структура размягчается, и снижается прочность. Соответственно этому, затруднительно использовать когерентные выделившиеся фазы, такие как VC, для улучшения сопротивления замедленному разрушению в отношении высокопрочного стального листа. Кроме того, сталь, раскрытая в Непатентном Документе 1, имеет содержание углерода (С), равное или большее 0,4%, и содержит большое число легирующих элементов, и, соответственно этому, ее обрабатываемость или свариваемость недостаточны для стального листа.

[0012] Патентный Документ 2 раскрывает стальную пластину, в которой водородные дефекты устраняются оксидами, имеющими Ti и Mg в качестве основных компонентов. Однако в представленной стальной пластине устраняются только водородные дефекты, образованные водородом, захваченным в стали во время изготовления, и устойчивость к водородному охрупчиванию (сопротивление замедленному разрушению) вообще не рассматривается. В дополнение, вообще не обсуждается необходимая для стального листа совместимость высокой формуемости и устойчивости к водородному охрупчиванию (сопротивления замедленному разрушению).

[0013] В отношении водородного охрупчивания стального листа, например, в Непатентном Документе 2 раскрывается стимулирование водородного охрупчивания, обусловленное вызванным деформацией превращением количества остаточного аустенита. В этом документе рассматривается формование стального листа, но этот документ раскрывает регулирование количества остаточного аустенита, чтобы не ухудшать устойчивость к водородному охрупчиванию. То есть, это относится к высокопрочному стальному листу, имеющему заданную структуру, и нельзя сказать, что это является основополагающей мерой повышения устойчивости к водородному охрупчиванию.

[Предшествующий уровень техники]

[Патентный Документ]

[0014]

[Патентный Документ 1] Японская нерассмотренная патентная заявка, первая публикация № 2002-18531

[Патентный Документ 2] Японская нерассмотренная патентная заявка, первая публикация № Н11-293383

[Непатентный Документ]

[0015]

[Непатентный Документ 1] New developments in delayed fracture clarification («Новые разработки в выявлении замедленного разрушения»), The Iron and Steel Institute of Japan, опубликовано в январе 1997 года

[Непатентный Документ 2] CAMP-ISIJ, том 5, № 6, страницы 1839-1842, авторы Yamazaki и др., октябрь 1992 года, публикация The Iron and Steel Institute of Japan

[Непатентный Документ 3] Materia («Вещество»), Japan Institute of Metals Bulletin, том 44, № 3 (2005), стр. 254-256

Сущность изобретения

[Проблемы, разрешаемые изобретением]

[0016] Настоящее изобретение было выполнено с учетом вышеупомянутых проблем. То есть цель изобретения состоит в создании гальванизированного горячим способом стального листа, который имеет предел прочности на разрыв (TS), равный или больший, чем 980 МПа, и имеет превосходные адгезию слоя покрытия и сопротивление замедленному разрушению, и способа его изготовления. Гальванизированный горячим способом стальной лист также имеет формуемость (относительное удлинение, изгибаемость, пригодность к раздаче отверстия), в особенности пригодные для конструкционной детали, упрочняющего элемента и детали подвески транспортного средства.

В случае использования стального листа для описанных выше деталей, TS×EL желательно имеет значение, равное или большее 10000 МПа·%, и TS×λ желательно является равным или большим, чем 20000 МПа·%.

В дополнение, в случае применения стального листа для детали, в которой особенно требуется относительное удлинение, TS×EL желательно имеет значение, равное или большее 14000 МПа·%, более желательно является равным или большим, чем 15000 МПа·%, и еще более желательно имеет значение, равное или большее 16000 МПа·%.

Кроме того, в случае использования стального листа для такой детали, как усилитель бампера, в которой в особенности требуется изгибаемость, значение TS×λ, коррелирующее с изгибаемостью, желательно является равным или большим, чем 30000 МПа·%. Значение TS×λ более желательно является равным или большим, чем 40000 МПа·%, и еще более желательно имеет величину, равную или большую, чем 50000 МПа·%.

[Средства решения проблем]

[0017] В результате исследований авторы настоящего изобретения обнаружили, что сопротивление замедленному разрушению может быть повышено выполнением плакирования, как будет описано позже, на поверхности стального листа, в качестве способа улучшения сопротивления замедленному разрушению без ущерба материалу стали. Более конкретно, авторы настоящего изобретения обнаружили, что при диспергировании оксидов, содержащих один или более элементов, выбранных из Si, Mn и Al, в слое покрытия, водород, проникающий в стальной лист из окружающей среды, захватывается оксидами в слое покрытия, и может быть задержана диффузия водорода в область концентрации напряжений, и тем самым обусловленное этим замедленное разрушение.

[0018]

(1) Согласно одному аспекту настоящего изобретения, гальванизированный горячим способом стальной лист, включает: стальной лист; и слой покрытия на поверхности стального листа. В дополнение, стальной лист содержит количество, в % по массе: С: равное или большее 0,05%, и меньшее 0,40%, Si: от 0,5% до 3,0%, Mn: от 1,5% до 3,0%, О: ограниченное до 0,006% или менее, Р: ограниченное до 0,04% или менее, S: ограниченное до 0,01% или менее, Al: ограниченное до 2,0% или менее, N: ограниченное до 0,01% или менее, и остальное количество, включающее Fe и неизбежные загрязняющие примеси, микроструктура стального листа содержит количество, по объемной доле, равное или большее, чем 20%, и равное или меньшее, чем 99%, в целом одного или двух из мартенсита и бейнита, причем остальная структура включает феррит, и один или два из остаточного аустенита с объемной долей менее 8%, и перлита с объемной долей, равной или меньшей, чем 10%, и предел прочности на разрыв стального листа составляет величину, равную или большую 980 МПа. Слой покрытия представляет собой полученный погружением в горячую ванну гальванический слой, который содержит оксиды, содержащие один, или два, или более из Si, Mn, и Al, содержит Fe в количестве, равном или меньшем 15% по массе, и остальное количество включает Zn, Al и неизбежные загрязняющие примеси, и когда сечение, включающее стальной лист и полученный погружением в горячую ванну гальванический слой, рассматривают по направлению толщины листа, то величина площади проекции, которая представляет собой величину площади, полученную делением длины оксидов, проецированной на поверхность раздела между полученным погружением в горячую ванну гальваническим слоем и стальным листом, на длину поверхности раздела между полученным погружением в горячую ванну гальваническим слоем и стальным листом, является равной или большей 10%, и равной или меньшей 90%.

[0019]

(2) Согласно еще одному аспекту настоящего изобретения, гальванизированный горячим способом стальной лист включает: стальной лист; и слой покрытия на поверхности стального листа, причем стальной лист содержит количество, в % по массе: С: равное или большее 0,05%, и меньшее 0,40%, Si: от 0,5% до 3,0%, Mn: от 1,5% до 3,0%, О: ограниченное до 0,006% или менее, Р: ограниченное до 0,04% или менее, S: ограниченное до 0,01% или менее, Al: ограниченное до 2,0% или менее, N: ограниченное до 0,01% или менее, и остальное количество, включающее Fe и неизбежные загрязняющие примеси, микроструктура стального листа содержит количество, по объемной доле, равное или большее, чем 20%, и равное или меньшее, чем 99%, в целом одного или двух из мартенсита и бейнита, причем остальная структура включает феррит, и один или два из остаточного аустенита при менее 8% объемной доли, и перлита в количестве, равном или меньшем 10% по объемной доле, и предел прочности на разрыв стального листа составляет величину, равную или большую 980 МПа. Слой покрытия представляет собой подвергнутый легированный гальванический слой, который содержит оксиды, содержащие один, или два, или более из Si, Mn, и Al, содержит Fe в количестве, равном или большем, чем 7% по массе, и равном или меньшем 15% по массе, и остальное количество включает Zn, Al и неизбежные загрязняющие примеси, и когда сечение, включающее стальной лист и отожженный гальванический слой, рассматривают по направлению толщины листа, то величина площади проекции, которая представляет собой величину площади, полученную делением длины оксидов, проецированной на поверхность раздела между отожженным гальваническим слоем и стальным листом, на длину поверхности раздела между отожженным гальваническим слоем и стальным листом, является равной или большей 10%, и равной или меньшей 90%.

[0020]

(3) В гальванизированном горячим способом стальном листе согласно пунктам (1) или (2), микроструктура может содержать, по объемной доле, от 40% до 80% феррита.

[0021]

(4) В гальванизированном горячим способом стальном листе согласно пунктам (1) или (2), микроструктура может содержать, по объемной доле, более 60% одного или двух из мартенсита и бейнита.

[0022]

(5) В гальванизированном горячим способом стальном листе согласно любому из пунктов (1)-(4), стальной лист может дополнительно содержать, в % по массе, один, или два, или более из Cr: от 0,05% до 1,0%, Mo: от 0,01% до 1,0%, Ni: от 0,05% до 1,0%, Cu: от 0,05% до 1,0%, Nb: от 0,005% до 0,3%, Ti: от 0,005% до 0,3%, V: от 0,005% до 0,5%, В: от 0,0001% до 0,01%, Са: от 0,0005% до 0,04%, Mg: от 0,0005% до 0,04%, и REM (редкоземельные металлы): от 0,0005% до 0,04%.

[0023]

(6) Способ изготовления гальванизированного горячим способом стального листа согласно одному аспекту настоящего изобретения включает стадии, в которых: проводят литье расплавленной стали, включающей химические компоненты согласно пункту (1) для получения стали; нагревают сталь до первой температуры в диапазоне от 1100°С до ниже 1300°С, непосредственно или после однократного охлаждения; выполняют горячую прокатку стали при температуре, равной или более высокой, чем температура Ar3 превращения; проводят намотку стали в рулон при второй температуре в диапазоне от 300°С до 700°С; проводят декапирование стали; выполняют холодную прокатку стали при суммарной степени обжатия при прокатке от 40% до 80% с использованием стана холодной прокатки, включающего рабочий валок, имеющий диаметр валка от 200 мм до 1400 мм; проводят выдерживание стали при третьей температуре в диапазоне от 550°С до 750°С в течение времени от 20 секунд до 2000 секунд во время нагрева стали до температуры отжига, когда сталь проходит через технологическую линию непрерывной гальванизации; проводят выдерживание стали при четвертой температуре в диапазоне от 750°С до 900°С в течение времени от 10 секунд до 1000 секунд, в атмосфере азота (N2), в которой концентрация Н2 является равной или меньшей 20%, и точка росы является равной или более высокой, чем 20°С, в то же время с выполнением отжига; выполняют первое охлаждение с охлаждением стали до пятой температуры в диапазоне от 500°С до 750°С со средней скоростью охлаждения от 1°С/сек до 200°С/сек; выполняют второе охлаждение с охлаждением стали до шестой температуры в диапазоне между температурой, которая является на 40°С более низкой, чем температура ванны для горячей гальванизации погружением, и температурой, которая является на 50°С более высокой, чем температура ванны для горячей гальванизации погружением, при средней скорости охлаждения, которая составляет от 1°С/сек до 200°С/сек, и является более быстрой, чем средняя скорость охлаждения при первом охлаждении; проводят гальванизацию стали погружением стали в ванну для горячей гальванизации погружением, которая имеет со скоростью течения от 10 м/мин до 50 м/мин, после регулирования температуры погружаемого в ванну нанесения покрытия листа, которая представляет собой температуру, когда погружают сталь в ванну для горячей гальванизации погружением, в качестве шестого температурного диапазона; и охлаждают сталь до температуры, равной или меньшей 40°С.

[0024]

(7) Способ изготовления гальванизированного горячим способом стального листа согласно еще одному аспекту настоящего изобретения включает стадии, в которых: проводят литье расплавленной стали, включающей химические компоненты согласно пункту (2) для получения стали; нагревают сталь до седьмой температуры в диапазоне от 1100°С до ниже 1300°С, непосредственно или после однократного охлаждения; выполняют горячую прокатку стали при температуре, равной или более высокой, чем температура Ar3 превращения; проводят намотку стали в рулон при восьмой температуре в диапазоне от 300°С до 700°С; проводят декапирование стали; выполняют холодную прокатку стали при суммарной степени обжатия при прокатке от 40% до 80% с использованием стана холодной прокатки, включающего рабочий валок, имеющий диаметр валка от 200 мм до 1400 мм; проводят выдерживание стали при девятой температуре в диапазоне от 550°С до 750°С в течение времени от 20 секунд до 2000 секунд во время нагрева стали до температуры отжига, когда сталь проходит через технологическую линию непрерывной гальванизации; проводят выдерживание стали при десятой температуре в диапазоне от 750°С до 900°С в течение времени от 10 секунд до 1000 секунд, в атмосфере азота (N2), в которой концентрация Н2 является равной или меньшей 20%, и точка росы является равной или более высокой, чем 20°С, в то же время с выполнением отжига; выполняют третье охлаждение с охлаждением стали до одиннадцатой температуры в диапазоне от 500°С до 750°С со средней скоростью охлаждения, равной или большей, чем от 1°С/с до 200°С/с; выполняют четвертое охлаждение с охлаждением стали до двенадцатой температуры в диапазоне от 500°С до 25°С, при средней скорости охлаждения, которая составляет от 1°С/сек до 200°С/сек, и является более быстрой, чем средняя скорость охлаждения при третьем охлаждении; нагревают сталь опять до тринадцатой температуры в диапазоне от 350°С до 500°С, в случае, где температура прекращения охлаждения при четвертом охлаждении является более низкой, чем 350°С; проводят выдерживание стали в тринадцатом температурном диапазоне; проводят гальванизацию стали погружением стали в ванну для горячей гальванизации погружением, которая имеет от 10 м/мин до 50 м/мин, после регулирования температуры погружаемого в ванну нанесения покрытия листа, которая представляет собой температуру, когда погружают сталь в ванну для горячей гальванизации погружением, в качестве четырнадцатого температурного диапазона между температурой, которая является на 40°С более низкой, чем температура ванны для горячей гальванизации погружением, и температурой, которая является на 50°С более высокой, чем температура ванны для горячей гальванизации погружением; выполняют обработку для легирования стали при пятнадцатой температуре в диапазоне, равном или более низком, чем 600°С; и охлаждают сталь до температуры, равной или меньшей 40°С.

[0025]

(8) В способе изготовления гальванизированного горячим способом стального листа согласно пункту (6) или (7), отжиг может быть выполнен при температуре ниже 840°С.

[0026]

(9) В способе изготовления гальванизированного горячим способом стального листа согласно пункту (6) или (7), отжиг может быть выполнен при температуре, равной или более высокой, чем 840°С.

[0027]

(10) В способе изготовления гальванизированного горячим способом стального листа согласно любому из пунктов (6)-(10), расплавленная сталь может дополнительно содержать, в % по массе, один, или два, или более из Cr: от 0,05% до 1,0%, Mo: от 0,01% до 1,0%, Ni: от 0,05% до 1,0%, Cu: от 0,05% до 1,0%, Nb: от 0,005% до 0,3%, Ti: от 0,005% до 0,3%, V: от 0,005% до 0,5%, В: от 0,0001% до 0,01%, Са: от 0,0005% до 0,04%, Mg: от 0,0005% до 0,04%, и REM: от 0,0005% до 0,04%.

[Эффекты изобретения]

[0028] Согласно настоящему изобретению, может быть при невысоких затратах получен гальванизированный горячим способом стальной лист, который пригоден в качестве конструкционной детали, упрочняющего элемента, и элемента подвески транспортного средства, имеет предел прочности на разрыв, равный или больший 980 МПа, и имеет превосходные адгезию слоя покрытия и сопротивление замедленному разрушению.

[Краткое описание чертежей]

[0029]

ФИГ. 1 представляет фотографию, полученную наблюдением сечения гальванизированного горячим способом стального листа согласно одному варианту осуществления настоящего изобретения, который был подвергнут обработке с использованием устройства для обработки фокусированным ионным пучком (FIB), с помощью просвечивающего электронного микроскопа с полевой эмиссией (FE-TEM) при 50000-кратном увеличении.

ФИГ. 2 представляет изображение, схематически показывающее метод расчета величины площади проекции оксидов в слое покрытия гальванизированного горячим способом стального листа в этом варианте исполнения.

ФИГ. 3А представляет блок-схему, показывающую способ изготовления гальванизированного горячим способом стального листа согласно одному варианту осуществления настоящего изобретения.

ФИГ. 3В представляет блок-схему (как продолжение ФИГ. 3А), показывающую способ изготовления гальванизированного горячим способом стального листа согласно одному варианту осуществления настоящего изобретения.

[Варианты осуществления изобретения]

[0030] Авторы настоящего изобретения провели исследование для разрешения вышеупомянутых проблем. В результате авторы настоящего изобретения обнаружили, что, после выполнения холодной прокатки стали при суммарной степени обжатия при прокатке, равной или большей 40%, с использованием стана холодной прокатки, включающего рабочий валок, имеющий диаметр валка, равный или меньший, чем 1400 мм, с выдерживанием стали при температуре в диапазоне от 550°С до 750°С в течение 20 секунд или дольше во время нагрева стали в процессе отжига, на поверхностном слое стального листа могут быть сформированы оксиды, содержащие один или более из Si, Mn и Al, независимо или в сочетании друг с другом. В дополнение, авторы настоящего изобретения обнаружили, что после формирования оксидов на поверхностном слое стального листа, при погружении стального листа в ванну для горячей гальванизации погружением, которая циркулирует со скоростью течения от 10 м/мин до 50 м/мин, и выполнении обработки для горячей гальванизации погружением, или обработки для горячей гальванизации погружением и обработки для легирования, оксиды могут быть диспергированы в слое покрытия таким образом, что величина площади проекции оксидов является равной или большей, чем 10%, и также получается превосходная адгезия слоя покрытия. Кроме того, авторы настоящего изобретения обнаружили, что при надлежащем диспергировании оксидов в плакирующем слое покрытия оксиды могут быть использованы в качестве центров захвата, и повышается сопротивление замедленному разрушению.

[0031] Далее будет подробно описан вариант исполнения.

Гальванизированный горячим способом стальной лист согласно этому варианту исполнения включает стальной лист и слой покрытия на поверхности стального листа. Плакированный стальной лист может дополнительно включать разнообразные покровные слои, такие как органический слой или неорганический слой, на поверхности слоя покрытия. Там, где такой покровный слой не сформирован на плакированном стальном листе, плакированный стальной лист включает стальной лист и слой покрытия на поверхности стального листа.

Прежде всего будет описан слой покрытия, размещенный на стальном листе. Этот слой покрытия включает полученный погружением в горячую ванну гальванический слой и отожженный гальванический слой.

Слой покрытия формируется на поверхности стального листа и содержит оксиды, содержащие один, или два, или более из Si, Mn и Al, независимо или в сочетании друг с другом. В этом варианте исполнения наиболее важно диспергировать в плакирующем слое покрытия оксиды, содержащие один, или два, или более из Si, Mn и Al в слое покрытия. В частности, их действие наиболее проявляется при диспергировании оксидов в плакирующем слое покрытия таким образом, что величина площади проекции, когда рассматривают стальной лист по направлению поверхности стального листа, то есть величина площади, полученная делением длины оксидов, проецированной на поверхность раздела между слоем покрытия и стальным листом, на длину поверхности раздела между слоем покрытия и стальным листом, когда сечение, включающее стальной лист и слой покрытия, рассматривают по направлению толщины листа, является равным или большим, чем 10%. Эта величина площади проекции также может быть названа кажущейся степенью покрытия оксидами, которые затеняют поверхность стальной пластины, когда стальной лист рассматривают сверху над поверхностью гальванизированного горячим способом стального листа. Хотя конкретный механизм неясен, поскольку оксиды имеют разнообразные дефекты, оксиды в слое покрытия захватывают водород (например, водород, генерированный в реакции коррозии, или водород в атмосфере), который поступает с поверхности стального листа, и задерживают проникновение водорода внутрь стального листа, и тем самым может быть повышено сопротивление замедленному разрушению. Поскольку автомобильный стальной лист используется в переменной влажной и сухой окружающей среде, то есть то во влажной, то в сухой среде, водород, который однажды был захвачен присутствующими в поверхностном слое стального листа оксидами во влажной среде, выделяется в окружающую среду в сухой среде. Соответственно этому, диспергирование оксидов в слое покрытия, как описанное выше, может проявлять более выраженное действие на сопротивление замедленному разрушению в среде, в которой транспортное средство фактически используется.

[0032] Форма описанных выше оксидов может быть любой из пленочной, гранулярной или нитевидной формы, и эффект варианта исполнения может быть получен, пока величина площади проекции находится в вышеописанном диапазоне. Однако пленкообразные оксиды склонны иметь большую величину площади проекции относительно объемной доли, и тем самым желательно формировать оксиды в виде пленки, чтобы величина площади проекции была в диапазоне согласно варианту исполнения в результате обработки в течение короткого времени.

[0033] Диспергируемые в слое покрытия оксиды сводятся к оксидам кремния (Si), марганца (Mn) или алюминия (Al), поскольку их оксиды имеют высокую температуру плавления по сравнению с цинком, так что оксиды (например, имеющие форму пленки) легко диспергируются в слое покрытия. В частности, в случае применения пленкообразных оксидов можно более простым путем достигнуть величины площади проекции, равной или большей, чем 10%. В дополнение, если оксиды диспергированы в области слоя покрытия в пределах 5 мкм от поверхности раздела между стальным листом и слоем покрытия, то получается более значительный эффект улавливания водорода. После формирования оксидов на поверхностном слое стального листа при выполнении обработки для горячей гальванизации погружением, или обработки для горячей гальванизации погружением и обработки для легирования, оксиды могут быть диспергированы внутри слоя покрытия, как показано на ФИГ. 1. Оксиды используются на поверхности стального листа, поскольку такая характеристика оксидов, как плотность распределения по размеру и числу, легко регулируется и является преимущественной для генерирования оксидов, чтобы соответствовать величине площади проекции, равной или большей 10%.

Здесь в качестве оксидов, содержащих один, или два, или более из Si, Mn и Al, независимо или в комбинации между собой, используют SiO2, MnO, Al2O3, Mn2SiO4 и тому подобные, и предпочтительными являются SiO2 и Mn2SiO4.

В дополнение к этому, такой же эффект достигается даже в случае присутствия оксида (Cr2O3), который содержит Cr.

[0034] С другой стороны, является затруднительным размещение на стальном листе расплавленного цинка, содержащего оксиды. Например, хотя оксиды диспергированы в расплавленном цинке, оксиды образуют кластеры под действием сил Ван-дер-Ваальса, и становятся крупными оксидами, имеющими размер от 1 мкм до нескольких миллиметров. Крупные оксиды могут вызывать непокрытие или дефекты. Поэтому диспергирование оксидов в расплавленном цинке не является предпочтительным. В дополнение, как правило, чтобы повысить адгезию слоя покрытия, обычно удаляют оксид на поверхности стального листа перед нанесением покрытия для получения нормальной поверхности, и оксиды не формируют преднамеренно на поверхности стального листа перед нанесением покрытия.

Оксиды цинка (Zn) или алюминия (Al) присутствуют в расплавленном цинке как неизбежные загрязняющие примеси. Желательно удалять оксиды настолько, насколько возможно, или контролировать реакцию со стальным листом, но оксиды могут непреднамеренно (например, в количестве, равном или меньшем 5%) присутствовать в слое покрытия. Однако, поскольку слой покрытия легко окисляется, имеет место ситуация, что оксид цинка (Zn) присутствует на поверхности слоя покрытия, но он не причисляется к оксидам в слое покрытия.

[0035] Оксиды, диспергируемые в слое покрытия в этом варианте исполнения, представляют собой оксиды, содержащие Si, Mn или Al, независимо или в комбинации друг с другом. Образование оксидов можно контролировать добавлением Si, Mn или Al в стальной лист, и регулированием атмосферы во время отжига. Между прочим, при добавлении таких элементов, как Ni, Cu и тому подобные, которые окисляются с трудом, поскольку вызывается не только окисление добавленных элементов, но и окисление Fe, затруднительно обеспечить величину площади проекции оксидов и характеристики нанесения покрытия. Соответственно этому, в этом варианте исполнения добавлением Si, Mn или Al в качестве элементов, которые окисляются боле