Способ лазерной обработки неметаллических материалов

Иллюстрации

Показать всеИзобретение относится к способу лазерной обработки неметаллических материалов и может быть использовано для скрайбирования полупроводниковых, керамических и стеклообразных материалов. Осуществляют облучение поверхности материала импульсным лазерным излучением. Требуемая глубина канавки достигается в зависимости от значения безразмерного параметра, равного произведению показателя поглощения материала на длине волны лазерного излучения на глубину канавки, а также за счет воздействия одного или двух лазерных импульсов, плотности энергии в каждом из которых определяют в зависимости от удельной энергии сублимации материала, показателя поглощения на длине волны лазерного излучения и коэффициента отражения. Технический результат заключается в снижении энергетических затрат при обработке неметаллических материалов лазерным излучением. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области технологических процессов и может быть использовано для скрайбирования полупроводниковых, керамических и стеклообразных материалов.

Известен способ обработки неметаллических материалов, применяемый для аморфизации кремния и заключающийся в облучении поверхности пластины импульсом лазерного излучения [1]. Также известен способ обработки неметаллических материалов, применяемый для отжига ионно-легированного кремния [2]. Недостатком указанных способов является то, что характеристики лазерных импульсов позволяют довести поверхность пластины в зоне воздействия лазерного излучения до температуры плавления, но не позволяют осуществлять скрайбирование пластины.

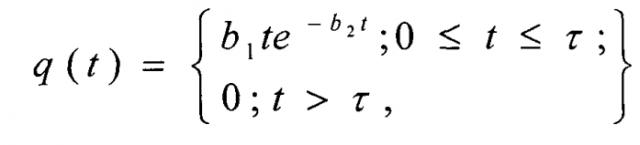

Также известен способ обработки неметаллических материалов [3], в котором обработка пластин осуществляется путем облучения поверхности импульсом лазерного излучения. Временная форма импульса описывается определенным соотношением в зависимости от плотности потока энергии лазерного излучения, констант b1 и b2, характеризующих фронт и спад лазерного импульса от длительности лазерного импульса, текущего времени от начала воздействия, плотности энергии и максимального значения плотности потока лазерного излучения в импульсе. Эффект достигается тем, что формируют лазерный импульс, временная форма которого описывается так:

,

где q(t) - плотность потока энергии лазерного излучения, Вт/м2;

τ - длительность импульса лазерного излучения, с;

b1 и b2 - константы, характеризующие фронт и спад лазерного импульса;

t - текущее время от начала воздействия, с.

Указанный способ позволяет минимизировать термоупругие напряжения в поглощающем слое материала пластины, но не позволяет осуществлять скрайбирование неметаллических материалов при минимальных энергетических затратах.

Известен способ лазерной обработки [4], в частности, используемый для создания отверстий в пластинах, в котором плотность энергии, поглощенная в испаренном слое материала, определяется формулой (1):

где z - координата, измеряемая от поверхности вглубь материала;

ρ - плотность материала;

Lu - скрытая теплота испарения единицы массы материала.

Формула (1) характеризует стационарный процесс испарения материала под действием лазерного излучения при его поглощении в очень тонком поверхностном слое материала (много меньше толщины испаренного слоя). Формулу (1) нельзя использовать, когда поглощение лазерного излучения происходит в объеме материала, например в слое материала толщиной в несколько миллиметров. Недостатком данного способа является отсутствие возможности определения оптимального значения плотности энергии лазерного излучения при обработке материалов, обладающих объемным поглощением излучения с длиной волны, на которой происходит обработка материала.

Известен также способ лазерной обработки неметаллических материалов [5], заключающийся в облучении их поверхности лазерными импульсами с плотностью энергии в каждом импульсе, определяемой по формуле (2):

где е - основание натурального логарифма;

Q - удельная энергия сублимации материала, Дж/м3;

χ - показатель поглощения материала пластины на длине волны лазерного излучения, м-1;

R - коэффициент отражения материала.

При такой плотности энергии воздействующего лазерного излучения происходит сублимация поглощающего слоя материала толщиной 1/χ, причем энергетические затраты на единицу массы сублимирующего материала будут минимальны. Если при скрайбировании пластин требуется глубина канавки больше, чем 1/χ, то производят воздействие несколькими импульсами. Количество импульсов лазерного излучения определяется как отношение требуемой глубины канавки к толщине сублимирующего слоя материала при воздействии одного импульса:

где h - требуемая глубина канавки при скрайбировании.

Общее количество воздействующих импульсов лазерного излучения определяется по формуле:

где L - длина канавки при скрайбировании;

d - диаметр лазерного луча.

Данный способ является наиболее близким по технической сущности к предлагаемому. Недостатком способа является то, что он не позволяет проводить скрайбирование неметаллических пластин при минимальных энергетических затратах, когда требуемое количество лазерных импульсов N1 не является целочисленным. Например, пластина из цветного оптического стекла ЖЗС12 имеет показатель поглощения на длине волны 1,06 мкм 10 см-1 [6], а требуется глубина канавки при скрайбировании 0,12 или 0,18 см.

Задачей изобретения является снижение энергетических затрат при скрайбировании неметаллических материалов, обладающих объемным поглощением лазерного излучения, например, полупроводниковых, керамических и стеклообразных материалов.

Поставленная задача решается за счет того, что скрайбирование пластины на глубину в интервале 1/χ<h<2/χ осуществляют воздействием одного или двух лазерных импульсов с плотностями энергии на поверхности пластины соответственно:

где W1 - плотность энергии при воздействии одного лазерного импульса;

W2 - суммарная плотность энергии при воздействии двух лазерных импульсов.

Ниже приводится более подробное описание способа обработки неметаллических материалов со ссылкой на фиг. 1.

Сущность способа состоит в следующем. Плотность энергии на поверхности пластины, удельное энерговыделение Е при поглощении лазерного излучения в материале и координата х, отсчитываемая от поверхности материала вглубь, связаны формулой (3) [5]:

Сублимация материала произойдет на глубину х при условии Е(x)≥Q.

При воздействии одного лазерного импульса требуемая плотность энергии на поверхности пластины, обеспечивающая сублимацию материала на глубину h, рассчитывается по формуле (4):

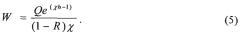

При воздействии двух лазерных импульсов вначале воздействуют на пластину с плотностью энергии, определяемой по уравнению (2), затем, после сублимации слоя материала толщиной 1/χ, с плотностью энергии (5):

Суммарная плотность энергии воздействующего лазерного излучения во втором случае будет иметь вид (6):

Определим лучший вариант воздействия с точки зрения минимизации энергетических затрат на обработку. Для этого разделим уравнение (4) на уравнение (6). После простых математических преобразований получим (7):

Зависимость отношения W1/W2 от безразмерного параметра χh в интервале значений 1<χh<2 представлена на фиг.1. Видно, что при 1<χh<1,46 отношение W1/W2<1. Следовательно, в указанном интервале целесообразно получать требуемую глубину канавки при воздействии одного импульса с плотностью энергии, определяемой по формуле (4). При 1,46<χh<2 режим воздействия двумя последовательными импульсами с плотностями энергии, определяемыми по формулам (2) и (5) соответственно, является предпочтительнее. При χh=1,46 W1/W2≈1,0008. Таким образом, выбор режима обработки в зависимости от значения параметра χh позволяет уменьшить энергетические затраты при скрайбировании максимум на 25-35%.

Технологические лазеры, как правило, работают в частотно-импульсном режиме. Поэтому, при получении заданной глубины канавки посредством воздействия двух импульсов, целесообразно вначале пройти по контуру канавки глубиной 1/χ, а затем, перестроив лазер, повторно пройти по тому же контуру с плотностью энергии, определяемой по формуле (5). При достаточной точности технологического оборудования отмеченный выше режим обработки возможно применить ко всей партии пластин: вначале на всех пластинах партии получают канавки глубиной 1/χ, а затем, перестроив лазер на необходимый энергетический режим, для всей партии пластин осуществляют углубление канавки до требуемой величины.

Таким образом, выбор режима обработки в зависимости от требуемой глубины канавки и показателя поглощения материала позволяет уменьшить энергетические затраты максимум на 25-35%.

Литература

1. Боязитов P.M. и др. Аморфизация и кристаллизация кремния субнаносекундными лазерными импульсами. Тезисы докладов Всесоюзной конференции по взаимодействию оптического излучения с веществом. Ленинград. 11-18 марта 1988 г., с.24.

2. Кузменченко Т.А. и др. Лазерный отжиг ионно-легированного кремния излучением с длиной волны 2,94 мкм. Тезисы докладов Всесоюзной конференции по взаимодействию оптического излучения с веществом. Ленинград. 11-18 марта 1988 г., с.29.

3.RU 22111753, 2004 г.

4. Лазерная техника и технология. В 7 кн. Кн.4. Лазерная обработка неметаллических материалов: Учебное пособие для ВУЗов / А.Г. Григорьянц, А.А. Соколов. Под ред. А.Г. Григорьянца. - М.: Высшая школа. 1998. - 191 с. ISBN 5-06-001453-3.

5. RU 2486628, 2013 г.

6. ГОСТ 9411-90 Стекло цветное оптическое. М.: Издательство стандартов. 1992. - 48 с.

1. Способ лазерной обработки неметаллических материалов, включающий облучение поверхности материалов импульсами лазерного излучения с заданной плотностью энергии в импульсе, отличающийся тем, что при скрайбировании с глубиной канавки в интервале 1<χh<1,46, плотность энергии лазерного импульса определяют по формуле: где е - основание натурального логарифма; Q - удельная энергия сублимации материала, Дж/м3; χ - показатель поглощения материала пластины на длине волны лазерного излучения, м-1; R - коэффициент отражения материала.

2. Способ лазерной обработки неметаллических материалов, включающий облучение поверхности материалов импульсами лазерного излучения с заданной плотностью энергии в импульсе, отличающийся тем, что при скрайбировании с глубиной канавки в интервале 1,46≤χh<2 после воздействия первого лазерного импульса с плотностью энергии в импульсе, определяемой по формуле: где е - основание натурального логарифма; Q - удельная энергия сублимации материала, Дж/м3; χ - показатель поглощения материала пластины на длине волны лазерного излучения, м-1; R - коэффициент отражения материала, последовательно воздействуют на поверхность материала вторым лазерным импульсом с плотностью энергии в импульсе, определяемой по формуле: