Способ изготовления корпуса ракетного двигателя

Иллюстрации

Показать всеИзобретение относится к ракетной технике и может быть использовано при изготовлении корпусов ракетных двигателей с относительно малым временем работы, например, для двигателей ракетно-артиллерийских боеприпасов. При изготовлении корпуса ракетного двигателя из композиционно-волокнистого материала наматывают слои волокнистого материала со связующим с использованием технологической оснастки, производят термообработку с отверждением связующего и затем удаляют технологическую оснастку. Технологическую оснастку, состоящую из нескольких частей и имеющую форму внутренней поверхности двух корпусов, обращенных друг к другу выходными диаметрами раструбов, собирают с двумя концевыми деталями, содержащими элементы соединения с передними днищами двигателей. Намотку производят псевдолентой, образуемой перекрестными армирующими волокнами, сматываемыми с вращающегося вертлюга и огибающими краевые жгуты. Во время намотки краевые жгуты псевдоленты укладывают окружными витками в зоны концевых деталей. После отверждения разрезают корпуса по месту стыковки обоих раструбов, после чего производят разборку частей оснастки и извлечение корпусов с замотанными концевыми элементами. Изобретение позволяет повысить надежность конструкции ракетного двигателя, работающей под высоким давлением, а также снизить трудоемкость ее изготовления. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к ракетной технике и может быть использовано при изготовлении корпусов ракетных двигателей с относительно малым временем работы, например, для двигателей ракетно-артиллерийских боеприпасов.

Наиболее близким к заявляемому техническому решению является способ изготовления камеры ракетного двигателя по патенту 2480611 (опубл. 27.04.2013). Известный способ включает изготовление камеры сгорания, сопла и раструба из волокнистых материалов со связующим, механическую обработку и нанесение на камеру двигателя термостойкого покрытия, причем камеру сгорания, сопло и раструб изготовляют в виде отдельных механически обработанных секций, на стыкуемые поверхности которых наносят высокотемпературную клеевую композицию, и устанавливают на технологическую оправку со стыковкой секций и отверждением клеевой композиции в стыках последних, затем на наружные поверхности секций камеры сгорания, сопла и примыкающей к соплу части раструба наносят сплошной слой высокотемпературной герметизирующей клеевой композиции, на который наматывают слои волокнистого материала со связующим, после чего выполняют термообработку с отверждением клеевой композиции и связующего и удаляют технологическую оправку, а затем производят карбонизацию, пироуплотнение, механическую обработку и наносят термостойкое покрытие на поверхности камеры.

Рассмотренный способ изготовления характерен для ракетных двигателей, работающих продолжительное время. Для двигателей с малым временем работы и испытывающих умеренное воздействие высокотемпературных газов известный способ связан со значительной трудоемкостью изготовления и не обеспечивает получение экономичной продукции. Для подобных двигателей, применяемых, например, в ракетно-артиллерийских боеприпасах, время работы не превышает 0,1 с.

Давление внутри двигателя ракетно-артиллерийского боеприпаса достигает нескольких десятков МПа (нескольких сотен атмосфер). Использование автономно изготовленных камер сгорания, сопла и раструба с последующей их замоткой снижает надежность конструкции, воспринимающей подобные нагрузки.

Настоящее изобретение решает задачу усовершенствования способа изготовления корпуса ракетного двигателя, включающего камеру сгорания, сопло и раструб и обеспечивающего требуемую несущую способность конструкции при низкой трудоемкости и стоимости.

Для достижения указанного технического результата предложен способ изготовления корпуса реактивного двигателя из композиционно-волокнистого материала, состоящего из камеры сгорания, сопла и раструба, включающий намотку слоев волокнистого материала со связующим с использованием технологической оснастки, термообработку с отверждением связующего и удалением технологической оснастки. Отличительными признаками предлагаемого способа от указанного выше известного способа является то, что технологическую оснастку, состоящую из нескольких частей и имеющую форму внутренней поверхности двух корпусов, обращенных друг к другу выходными диаметрами раструбов, собирают с двумя концевыми деталями, содержащими элементы соединения с передними днищами двигателей, намотку производят псевдолентой, образуемой перекрестными армирующими волокнами, сматываемыми с вращающегося вертлюга и огибающими краевые жгуты, во время намотки краевые жгуты псевдоленты укладывают окружными витками в зоны концевых деталей, после отверждения разрезают корпуса по месту стыковки обоих раструбов сопел, после чего производят разборку частей оснастки и извлечение корпусов с замотанными концевыми элементами.

В качестве дополнительного отличительного признака с целью обеспечения требуемой прочности высоконагруженной камеры сгорания используется то, что после намотки псевдоленты производят намотку цилиндрической части камеры сгорания волокнами, ориентированными, в основном, в окружном направлении.

С целью подкрепления соплового участка корпуса и улучшения прилегания перекрестных армирующих волокон к формообразующей оправке во время намотки псевдолентой может применяться ее дополнительное стягивание окружными волокнами в двух зонах критических сечений сопел.

Благодаря наличию указанных признаков корпуса ракетных двигателей, изготовленные данным способом, характеризуются высокой надежностью и низкой трудоемкостью и стоимостью.

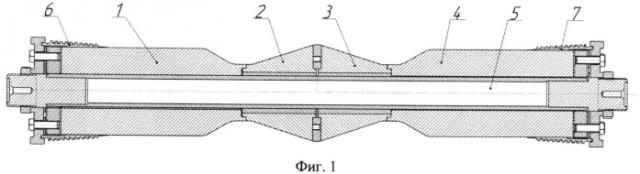

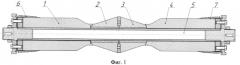

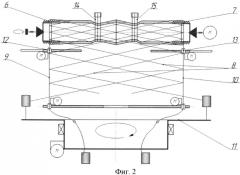

Заявляемое изобретение пояснено чертежами, фиг. 1, фиг. 2 и фиг. 3.

На фиг. 1 схематически изображена технологическая оснастка, представляющая собой формообразующую оправку. Она состоит из четырех частей 1, 2, 3 и 4, стянутых центральным штревелем 5. Перед намоткой на концах оправки устанавливают концевые детали 6 и 7. В представленном примере конкретного исполнения концевые детали представляют собой металлическую втулку с внутренней резьбой, используемой в качестве соединительного элемента с днищем двигателя.

Фиг. 2 иллюстрирует предлагаемый способ намотки. Она производится псевдолентой, образованной огибанием перекрестными волокнами 8 двух краевых жгутов 9 и 10. Перекрестные волокна сматываются с бобин вращающегося вертлюга 11. Во время намотки краевые жгуты направляются укладчиками 12 и 13 в зоны расположения закладных втулок 6 и 7. В варианте исполнения заявляемого способа во время намотки псевдолентой предусматривается ее дополнительное стягивание окружными волокнами 14 и 15 в двух зонах критических сечений сопел.

На фиг.3 иллюстрируется вариант способа изготовления, при котором производится дополнительная окружная намотка волокнами 16 и 17 в цилиндрических частях камеры сгорания двух корпусов. Волокна сматываются со шпулярников 18 и 19, имеющих возможность перемещения вдоль оси изготовляемых корпусов.

Предложенный способ изготовления обеспечивает надежность конструкции, работающей под высоким давлением, поскольку осевые усилия, возникающие в композитном материале, воспринимаются непрерывными перекрестными волокнами.

Изготовление по предложенному способу характеризуется низкой трудоемкостью. Намотка корпусов наружным диаметром до 150 мм и толщиной до 7 мм производится за время не более 20 минут. В качестве основного армирующего материала используются стеклянные или базальтовые ровинги, отличающиеся умеренной стоимостью. Указанные факторы обеспечивают относительно низкую стоимость корпуса.

Наличие подмоток окружными волокнами в цилиндрической части камеры сгорания и в зоне критического сечения сопла способствует повышению несущей способности корпуса двигателя. Кроме того, подмотка в критической части сопла обеспечивает более полное прилегание перекрестных волокон на криволинейном докритическом участке и на раструбе сопла.

1. Способ изготовления корпуса ракетного двигателя из композиционно-волокнистого материала, состоящего из камеры сгорания, сопла и раструба, включающий намотку слоев волокнистого материала со связующим с использованием технологической оснастки, термообработку с отверждением связующего и удаление технологической оснастки, отличающийся тем, что технологическую оснастку, состоящую из нескольких частей и имеющую форму внутренней поверхности двух корпусов, обращенных друг к другу выходными диаметрами раструбов, собирают с двумя концевыми деталями, содержащими элементы соединения с передними днищами двигателей, намотку производят псевдолентой, образуемой перекрестными армирующими волокнами, сматываемыми с вращающегося вертлюга и огибающими краевые жгуты, во время намотки краевые жгуты псевдоленты укладывают окружными витками в зоны концевых деталей, после отверждения разрезают корпуса по месту стыковки обоих раструбов, после чего производят разборку частей оснастки и извлечение корпусов с замотанными концевыми элементами.

2. Способ по п. 1, отличающийся тем, что после намотки псевдолентой производят намотку цилиндрической части камеры сгорания волокнами, ориентированными, в основном, в окружном направлении.

3. Способ по п. 1, отличающийся тем, что во время намотки псевдолентой производят ее стягивание окружными волокнами в двух зонах критических сечений сопел.