Система и способ измерения усталости для механических деталей летательного аппарата и способ технического обслуживания летательного аппарата

Иллюстрации

Показать всеИзобретение относится к системе и способу измерения усталости для механических деталей летательного аппарата, например самолета, а также к способу технического обслуживания летательного аппарата. Система измерения общего усталостного повреждения детали (7, 8, P, P', 9a, 6') летательного аппарата, подвергающейся механическим напряжениям, содержащая множество датчиков (Ci) напряжений, установленных на детали (7, 8, P, P', 9a, 6'), при этом каждый датчик выполнен с возможностью обнаружения заранее определенного порога (S(Ci)) механического напряжения и с возможностью выдачи сигнала (Si) данных, отражающего превышение этого порога (S(Ci)); система содержит средства (11) регистрации этих данных, и датчики (Ci) выполнены с возможностью обнаружения отличных друг от друга и дискретных порогов (S(Ci)), что позволяет на основании данных, зарегистрированных системой, вычислять оценку усталости детали (7, 8, P, P', 9a, 6'), связанной с рассматриваемым механическим напряжением. Технический результат: оптимизация технических осмотров деталей. 3 н. и 7 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Изобретение касается системы и способа измерения усталости для механических деталей летательного аппарата, например, самолета, а также способа технического обслуживания летательного аппарата.

Правила безопасности предписывают авиационным компаниям отслеживать усталость деталей эксплуатируемых ими летательных аппаратов, поскольку эти детали подвергаются большому числу механических напряжений (или нагрузок). По этой причине осуществляют регулярный и периодический осмотр (или техническое обслуживание) деталей.

Например, детали подвесок турбореактивных двигателей к самолетам подвергают строгому контролю. Однако каждый осмотр подвески требует перерыва в эксплуатации самолета и демонтажа подвески для ее тестирования. Периодичность осмотров определяют заранее и осмотр производят систематически по истечении каждого заранее установленного периода времени (например, каждые 2600 циклов полета (взлет-полет-посадка), независимо от реального состояния усталости детали. Чтобы избежать риска осуществления осмотра через слишком длительный период после появления состояния усталости, требующего вмешательства, такого как ремонт или замена, этот период времени следует выбирать (посредством вычисления или эмпирически) минимальным, сверх которого может появиться риск поломки детали, даже если он остается статистически несущественным. Этот минимальный период соответствует случаю деталей, подвергающихся случайным напряжениям; по этой причине многие осмотры проводят на деталях, которые можно было бы без опасений использовать дольше, так как они не подвергались случайным напряжениям. В конечном счете, в отсутствие анализа реальных напряжений, которым подверглась деталь, отталкиваются от наихудшего сценария с возможным повреждением этой детали, что зачастую приводит к преждевременным осмотрам.

Кроме того, из соображений безопасности детали используют менее продолжительно, чем можно было бы, чтобы не доходить до сроков эксплуатации, при которых риск поломки превышает определенный порог. Опять же, в отсутствие анализа реальных условий использования деталей выбирают критерии, соответствующие наихудшим сценариям, поэтому традиционно в области авиации деталь заменяют на середине ее теоретического срока службы, независимо от ее реального состояния усталости. Таким образом, реальная конечная рентабельность деталей (отношение действительного времени использования к ее теоретической пригодности) составляет порядка 50%, поэтому существует потребность в ее повышении.

Кроме того, учитывая частые осмотры (требующие демонтажа подвески самолета, затем ее установки на уже априорно другой самолет) и разные сроки службы различных деталей самолета, отслеживание состояния подвески в течение времени является сложным. В частности, иногда бывает, что серийный номер, нанесенный на металлическую подвеску, со временем стирается; в этом случае, поскольку невозможно проследить хронологию ее службы и чтобы избежать любого риска, оценку продолжительности ее эксплуатации следует производить с применением самых пессимистических гипотез, например, считая, что эту подвеску установили на первом самолете, оборудованном этим типом подвески, и после этого эксплуатировали непрерывно в полетных условиях; на практике деталь используют гораздо меньше, чем согласно этой выдуманной пессимистической гипотезе, поэтому замена подвески будет произведена слишком рано.

Кроме того, если в настоящее время существуют косвенные показатели усталости подвесок, то они могут быть только приблизительными и давать ненадежную информацию. Так, чтобы оценить состояние усталости подвески, иногда используют данные, измеряемые инерциальным блоком самолета, который определяет, повергался ли самолет исключительным напряжениям, таким как жесткая посадка (традиционно обозначаемая английским выражением “hard landing”); для этого производят вычисление передач нагрузки от инерциального блока до детали. Однако, если жесткая посадка действительно может создавать на подвеске исключительные нагрузки, это не происходит систематически, и осмотр подвески иногда производят, даже если посадка не оказала реального влияния на подвеску, например, так как усилия были поглощены и не передавались на подвеску.

Известные источники информации реально не рассматривали вопрос измерения усталости, предваряющего осмотры; в них скорее рассматривалось обнаружение трещины деталей, как, например, в патентной заявке FR 2923540, поданной на имя заявителя.

Задачей настоящего изобретения является устранение этих недостатков и облегчение измерения усталости механических деталей летательных аппаратов с целью обеспечения своевременности их смотров и оптимизации их эксплуатации.

Изобретение находит свое применение, в частности, для подвесок турбореактивных двигателей на самолетах, поскольку эти детали подвергаются большому числу напряжений. Однако заявитель не ограничивает объем своих притязаний этим единственным применением, и изобретение и его преимущества распространяются в целом на любую деталь летательного аппарата, подвергающуюся напряжениям.

В связи с этим объектом изобретения является система измерения усталости детали летательного аппарата, подвергающейся механическим напряжениям, при этом система содержит множество датчиков напряжений, установленных на детали, при этом каждый датчик выполнен с возможностью обнаружения заранее определенного порога механического напряжения и с возможностью выдачи сигнала данных, отражающего превышение этого порога, при этом система содержит средства регистрации этих данных, при этом датчики выполнены с возможностью обнаружения различных порогов напряжений, что позволяет вычислить на основании данных, зарегистрированных системой, оценку усталости детали, связанной с механическими напряжениями.

Предпочтительно данными, регистрируемыми системой, является число случаев превышения каждого из порогов.

Таким образом, можно получить хорошую оценку реальной усталости детали, связанной с напряжениями, которым она подвергалась. Датчики как бы «подсчитывают» число случаев напряжений, превышающих различные пороги, и система регистрирует эти случаи, что позволяет сделать вывод о вытекающем из них повреждении (то есть усталости) детали. Совокупность напряжений разбивают по инкрементам, при этом каждый порог датчика оответствует инкременту.

Таким образом, можно оптимизировать эксплуатацию детали. В частности, зная ее усталость, можно принять решение о необходимости осмотра детали, причем этот выбор делают на основании реальной усталости детали, а не в ответ на общие статистические выводы, применяемые для всех деталей, независимо от напряжений, имевших реальное влияние (идет ли речь о напряжениях в условиях нормальной эксплуатации или о случайных или исключительных напряжениях).

Данные, регистрируемые системой, позволяют также производить замену детали только в случае, когда этого требует ее реальное повреждение, в отличие от известных решений, когда детали отбраковывались как изношенные после заранее определенного времени и независимо от их реального состояния усталости.

Кроме того, можно оборудовать испытательные летательные аппараты системой в соответствии с изобретением для улучшения определения размеров деталей на основании данных, регистрируемых системой. Благодаря изобретению, можно также подтверждать значения, представляемые производителями самолетов, для сертификации деталей; в частности, если определяют комплексный спектр усталости при помощи способа в соответствии с изобретением, этот спектр можно сравнивать со спектрами, представляемыми производителями самолетов.

Следует отметить, что в случае стирания серийного номера на детали ее действительный срок эксплуатации можно определить на основании оценки ее усталости. Кроме того, в частности, число не исключительных напряжений, которым подвергалась деталь, дает хорошую аппроксимацию срока ее эксплуатации.

Инкременты от одного порога напряжения к другому (то есть интервалы, разделяющие последовательные пороги) могут быть постоянными или переменными. Это позволяет сконцентрировать число датчиков на конкретных диапазонах напряжений.

Согласно частному варианту выполнения, система содержит блок обработки, содержащий средства регистрации данных, и датчики содержат средства передачи данных в блок обработки.

Блок обработки может содержать средства анализа данных, позволяющие вычислять на основании данных оценку усталости детали в результате механических напряжений.

Согласно другому варианту выполнения, каждый датчик содержит средства регистрации данных.

Предпочтительно система (в частности, блок обработки или датчики, в зависимости от выбранного варианта выполнения) содержит средства передачи данных, предпочтительно по запросу, в удаленные средства анализа этих данных с целью вычисления оценки усталости детали. Эти удаленные средства могут, например, содержать портативный аппарат, находящийся у оператора; оператору достаточно получить данные от системы на свой аппарат, чтобы узнать состояние усталости детали.

Согласно предпочтительному варианту выполнения, датчики являются датчиками механических деформаций.

Согласно предпочтительному варианту выполнения, датчики являются датчиками типа MEMS.

Аббревиатура MEMS обозначает на английском языке “microelectromechanical system”, что переводится как «микроэлектромеханическая система». Специалист обычно называет такие микросистемы этим сокращением MEMS, которое и будет использоваться в дальнейшем тексте описания. Речь идет о системах, содержащим в микросхеме в миниатюрном масштабе (порядка миллиметра или микрометра) не только электронные средства вычисления, но также механические средства, выдающие данные вычислительным средствам и управляемые последними. Эти механические и электронные средства служат для выполнения определенных функций, в данном случае, по меньшей мере, функцию сбора данных о механических напряжениях и функцию записи данных и/или передачи данных. Системы типа MEMS содержат, таким образом микроэлектронные средства и микромеханические средства. Как правило, их изготавливают с использованием интегральных схем в части электронных средств и с применением микромеханической обработки в части механических средств.

Поскольку системы типа MEMS являются миниатюрными, они имеют незначительный габаритный размер, что представляет особый интерес для детали летательного аппарата. Другим следствием этого незначительного габаритного размера является то, что можно легко предусмотреть множество датчиков на одной и той же детали и повысить, таким образом, точность измерения, поскольку состояние усталости можно разложить на большее число порогов напряжений.

Согласно частному варианту выполнения, предусматривают, по меньшей мере, два датчика для обнаружения одного и того же порога напряжения. Таким образом, в случае отказа одного датчика другой датчик может продолжать осуществлять обнаружение рассматриваемого порога напряжения.

Изобретение можно хорошо применять на металлических деталях, усталость которых особенно чувствительна к действующим на нее механическим напряжениям.

Объектом изобретения является также способ измерения усталости детали летательного аппарата, подвергающейся действию механических напряжений, в котором:

- измеряют превышение порогов напряжений в определенных точках детали, при этом пороги отличаются от одной точки к другой,

- регистрируют число случаев измерения превышения каждого из порогов, и

- на основании этого числа случаев вычисляют оценку усталости детали.

Такой способ измерения включает в себя все преимущества описанной выше системы.

Согласно предпочтительному варианту осуществления:

- для каждого порога на основании общего числа случаев вычисляют число случаев измерений превышений упомянутого порога, и меньших верхнего порога, и

- для каждого порога вычисляют эквивалентную усталость детали, соответствующую приложению числа напряжений в интервале между этими порогами, соответствующих упомянутому числу вычисленных случаев, и

- суммируют вычисленные эквивалентные усталости для получения общей усталости детали.

Согласно предпочтительному варианту осуществления, способ применяют при помощи описанной выше системы.

Объектом изобретения является также способ технического обслуживания летательного аппарата, содержащего, по меньшей мере, одну деталь, подвергающуюся воздействию механических напряжений, и систему измерения усталости, соответствующую описанной выше системе, в котором:

- в систему передают запрос на передачу данных, зарегистрированных системой,

- принимают данные, и

- на основании этих данных вычисляют оценку усталости детали, связанной с механическими напряжениями.

Такой способ обслуживания включает в себя все преимущества описанной выше системы. В частности, он позволяет принимать решение о своевременности осмотра без демонтажа детали, поскольку достаточно принять зарегистрированные системой данные, чтобы узнать состояние усталости детали.

Согласно предпочтительному варианту осуществления, передачу запроса и прием данных осуществляют по беспроводной связи при помощи портативного приемопередающего аппарата.

Использование такого портативного аппарата является исключительно простым и позволяет пользователю находиться рядом с летательным аппаратом и просто направлять запросы и принимать данные, в частности, для управления осмотрами детали.

В частности, можно предусмотреть использование одного и того же портативного аппарата для приема данных от нескольких систем измерения усталости, установленных на разных деталях. Таким образом, можно управлять осмотрами всех этих деталей.

Согласно предпочтительному варианту выполнения, портативный аппарат содержит средства обработки, позволяющие производить вычисление оценки усталости детали.

Настоящее изобретение будет более очевидно из нижеследующего описания предпочтительного варианта выполнения системы и способа в соответствии с изобретением со ссылками на прилагаемые чертежи, на которых:

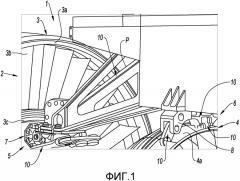

Фиг. 1 - схематичный вид в перспективе сзади турбореактивного двигателя, подвешенного к конструкции летательного аппарата при помощи первого типа подвески;

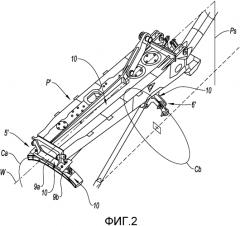

Фиг. 2 - схематичный вид в перспективе спереди второго типа подвески, используемого на турбореактивном двигателе;

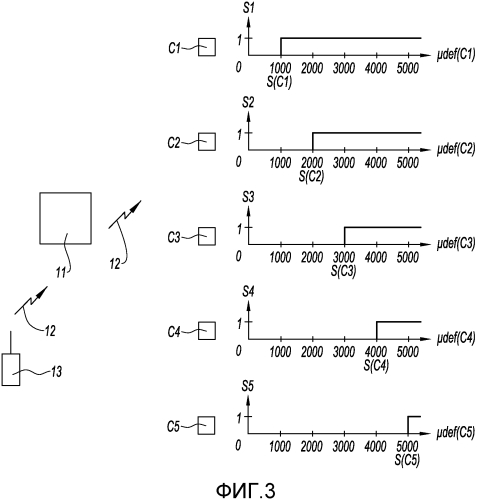

Фиг. 3 - схема системы в соответствии с изобретением с представлением правила, управляющего реакцией датчиков на механические напряжения;

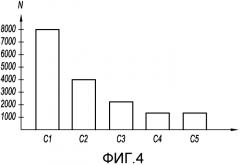

Фиг. 4 - гистограмма данных, зарегистрированных датчиками системы в соответствии с изобретением за определенный период времени.

Как показано на фиг. 1 и как известно специалисту, турбореактивный двигатель 1 содержит вентилятор 2, через который внешний воздух засасывается в турбореактивный двигатель, компрессор низкого давления перед компрессором высокого давления, выполненные с возможностью сжатия воздуха, на выходе которых сжатый воздух направляется в камеру сгорания, где он сгорает вместе с также сжимаемым топливом; газообразные продукты горения направляются в турбину высокого давления, затем в турбину низкого давления, на выходе которой они выходят из турбореактивного двигателя через реактивное выхлопное сопло.

Различные части турбореактивного двигателя находятся в корпусах. Показанный на фиг. 1 турбореактивный двигатель 1 содержит, в частности, на входе корпус вентилятора и так называемый промежуточный корпус 3 и на выходе выпускной корпус 4. Промежуточный корпус 3 и выпускной корпус 4 являются конструктивными корпусами, входящими в конструкцию турбореактивного двигателя 1.

Промежуточный корпус 3 содержит наружную обечайку 3а, соединенное радиальными стойками 3b с втулкой 3с, на которой через передние опорные подшипники установлены валы роторов корпусов низкого давления и высокого давления турбореактивного двигателя 1. Точно так же, выпускной корпус 4 содержит наружную обечайку 4а с втулкой 4с, на которой через задние опорные подшипники установлены валы роторов корпусов низкого давления и высокого давления.

Двигатель 1 подвешен к конструкции не показанного летательного аппарата при помощи передней подвески 5 и задней подвески 6, которые закреплены на пилоне или стойке Р крепления двигателя, которая, в свою очередь неподвижно соединена с конструкцией летательного аппарата.

Передняя подвеска 5, содержит крестовину 7, установленную в соответствующем крепежном гнезде промежуточного корпуса 3. Задняя подвеска 6 содержит балку 8, закрепленную непосредственно на выпускном корпусе 4. Такие подвески хорошо известны специалисту, поэтому нет необходимости в их подробном описании.

На некоторых деталях устройства подвески турбореактивного двигателя к летательному аппарату располагают систему 10 измерения усталости. В частности, систему располагают на каждой из деталей, на которых необходимо производить измерение усталости, связанной с напряжениями, которым подвергается деталь. Каждая система измерения содержит n датчиков Ci (i= от 1 до n), установленных на детали.

В примере, представленном на фиг. 1, предусмотрена система 10 измерения на крестовине 7 передней подвески 5, на балке 8 задней подвески 6, на каждой тяге, соединяющей балку 8 задней подвески 6 с промежуточным корпусом 4а, и на пилоне Р.

На фиг. 2 показаны некоторые элементы, участвующие в подвеске турбореактивного двигателя согласно второму типу подвески, где можно предусмотреть систему 10 измерения усталости в соответствии с изобретением. На фиг. 2 показаны только балка P' и передняя 5' и задняя 6' подвески такого турбореактивного двигателя, причем эти элементы показаны одни, но в своем контексте, и двумя окружностями Са, Cb схематично показаны места нахождения корпусов турбореактивного двигателя, на которых установлены подвески 5', 6'. Передняя подвеска 5' содержит прямолинейную балку 9а, соединенную тягами с промежуточной балкой 9b, называемой специалистами «траверсой», которая, в свою очередь, соединена тягами с промежуточным корпусом турбореактивного двигателя; подвески этого типа хорошо известны в данной области техники. Что касается задней подвески 6', то она содержит только одну балку.

Как и в предыдущем случае, ставится задача обеспечения возможности оценки усталости некоторых деталей устройства подвески турбореактивного двигателя к летательному аппарату. Для этого предусмотрена система 10 измерения усталости в соответствии с изобретением на каждой из деталей, для которых требуется отслеживать усталость, например, на пилоне P', на балке 9а передней подвески 5', на промежуточной балке 9b (траверса) передней подвески 5' и на балке задней подвески 6'. Кроме того, можно предусмотреть системы 10 измерения на некоторых тягах устройства подвески.

На фиг. 1, как и на фиг. 2, обозначены только системы 10, а датчики Ci не показаны по причине их очень малых размеров.

В конечном счете понятно, что, учитывая ее простоту, систему 10 измерения усталости в соответствии с изобретением можно установить на самых разных деталях турбореактивного двигателя летательного аппарата.

Согласно частному варианту выполнения, в одном двигателе устанавливают несколько разных систем 10 измерения, при этом каждая система 10 измерения специально предназначена для измерения усталости, связанной с действующими напряжениями, в зависимости от степени свободы двигателя. Двигатель имеет шесть степеней свободы, как правило, при поступательном движении в трех перпендикулярных направлениях и при вращательном движении вокруг этих направлений; эти шесть степеней свободы можно смоделировать в виде шести тяг, работающих на растяжение-сжатие; поскольку датчики системы 10 измерения измеряют усилия растяжения-сжатия, каждая система 10 может отслеживать усталость, связанную с напряжениями на одной тяге. Таким образом, для двигателя можно предусмотреть несколько систем 10, при этом каждая система 10 измеряет усталость одной тяги; согласно частному варианту выполнения, предусматривают одну систему 10 на каждую тягу, и таким образом можно отслеживать все степени свободы.

Предпочтительно датчики Ci системы 10 измерения располагают в зоне детали, где различные места нахождения n датчиков Ci (i= от 1 до n) подвергаются одному и тому же типу деформаций и предпочтительно напряжениям растяжения и/или сжатия. Например, если система предназначена для измерения усталости тяги, предпочтительно датчики Ci располагают посередине тяги.

Следует отметить, что, если деталь является симметричной относительно плоскости и систему измерения усталости установили на ней для измерения усталости, связанной с напряжениями, перпендикулярными к этой плоскости, датчики Ci можно расположить по обе стороны от плоскости симметрии, предпочтительно с чередованием порогов датчиков Ci от одной стороны к другой. Так, например, поскольку пилон P', показанный на фиг. 2, проходит в основном вдоль оси W и является в основном симметричной относительно плоскости симметрии Ps, содержащей эту ось W, датчики Ci можно распределить с двух сторон от плоскости Ps, чередуя последовательные пороги с одной и с другой стороны от этой плоскости Ps.

Датчики Ci можно крепить на деталях, на которых измеряют усталость, разными способами, например, при помощи клея, винтов или путем их непосредственного погружения в материал. На детали можно также закрепить винтами небольшую пластинку, на которой крепят датчики Ci.

Далее со ссылками на фиг. 3 и 4 следует более подробное описание системы 10 измерения как таковой и с привязкой к какой-либо детали.

Система 10 содержит множество n датчиков напряжений Ci, в данном случае в примере, представленном на фиг. 3 и 4, пять датчиков С1, С2, С3, С5 (n=5). Эти датчики С1-С5 установлены на детали, на которой будут производить измерение усталости, связанной с действующими на нее механическими напряжениями.

Для упрощения описания системы 10 в соответствии с изобретением значения, связанные с датчиками, являются условными и предназначены только для понимания работы системы. Специалист может адаптировать системы (в частности, число датчиков, значение порогов напряжений, которые они обнаруживают, и число обнаруженных порогов) к детали, на которой он устанавливает систему 10, в частности, в зависимости от используемых материалов.

В данном случае датчики Ci являются датчиками деформации, при этом деформацию детали в ответ на напряжение выражают в виде безразмерной величины, называемой «микро-деформацией», обозначаемой “µdef” и хорошо известной специалисту; эта величина соответствует удлинению, отнесенному к единице длины по хорошо известной формуле: µdef=ΔL/L. Например, удлинение в 1 мм для детали длиной 1 м соответствует деформации 0,001/1=1,000 µdef.

Таким образом, напряжения, испытываемые материалом, выражаются в деформациях детали и, следовательно, в µdef (в соответствии с законом Гука). Следовательно, датчики деформаций являются датчиками напряжений. Поэтому в дальнейшем тексте описания будут равнозначно использованы понятия напряжения или деформации, порога напряжения или порога деформации, так как из деформации напрямую можно вывести прикладываемое напряжение.

В качестве примера ниже приведено примерное соответствие между порогами деформации датчиков, показанных на фиг. 3 (и более детально описанных ниже), и соответствующими напряжениями для стали (или сплава Инконель или “INCO”) и титана; как следует из таблицы, напряжение, связанное с данной деформаций (и наоборот), не является одинаковым для этих двух типов материалов.

| Сталь или INCO | Титан | ||

| Деформация(µdef) | Соответствующее напряжение (МПа) | Деформация(µdef) | Соответствующее напряжение (МПа) |

| 1000 | 210 | 1000 | 110 |

| 2000 | 420 | 2000 | 220 |

| 3000 | 630 | 3000 | 330 |

| 4000 | 840 | 4000 | 440 |

| 5000 | 1050 | 5000 | 550 |

Каждый датчик С1-С5 выполнен с возможностью обнаружения заранее определенного уровня или порога механического напряжения и с возможностью выдачи сигнала данных (в данном случае одного бита) в случае превышения этого порога. Иначе говоря, каждый из датчиков С1-С5 является датчиком определенного порогового напряжения и каждый датчик позволяет подсчитывать число случаев напряжений, превышающих это пороговое напряжение.

На фиг. 3 напротив каждого из датчиков С1-С5 системы 10 показана диаграмма сигнала Si (i= от 1 до 5), выдаваемого датчиком Ci в зависимости от действующего на него напряжения, то есть от деформации µdef(Ci) (i= от 1 до 5). Как было указано выше, каждый датчик Ci (i= от 1 до 5) выдает сигнал Si в зависимости от напряжения, которому он подвергается:

- Si=0 (что в данном случае по сути соответствует отсутствию сигнала), если деформация µdef(Ci) меньше порога срабатывания датчика Ci, и

Si=1 (что соответствует одному биту), если деформация µdef(Ci) превышает порог срабатывания датчика Ci.

В данном случае, как показано на фиг. 3:

- первый датчик С1 имеет порог срабатывания, равный S(C1)=1,000 µdef(Ci);

- второй датчик С2 имеет порог срабатывания, равный S(C2)=2,000 µdef(Ci);

- третий датчик С3 имеет порог срабатывания, равный S(C3)=3,000 µdef(Ci);

- четвертый датчик С4 имеет порог срабатывания, равный S(C4)=4,000 µdef(Ci);

- пятый датчик С5 имеет порог срабатывания, равный S(C5)=5,000 µdef(Ci);

Когда деталь, на которой установлены датчики Ci, подвергается деформации, каждый датчик Ci по существу подвергается такой же деформации. Если его деформация меньше порога срабатывания, датчик сигнала не выдает; если деформация превышает порог срабатывания, датчик выдает сигнал (бит). Кроме того, в описанном варианте выполнения в случае продолжительной нагрузки датчик Ci выдает только один бит; датчик Ci выдает новый бит, только если уровень напряжения опускается ниже его порога S(Ci) и затем опять поднимается выше этого порога.

Например, предположим, что деталь подвергается деформации, равной 3,300 µdef; в этом случае датчики С1, С2 и С3 выдают один бит, а датчики С4 и С5 этот бит не выдают.

Данные датчиков С1-С5 (то есть число битов, выданных каждым из них) в ходе эксплуатации летательного аппарата, оборудованного этими датчиками, регистрируются и сохраняются в запоминающем устройстве блока 11 обработки системы 10 измерения, причем этот блок 11 обработки может быть, например, расположен вблизи зоны, где установлены датчики С1-С5, и сообщаться с ними при помощи радиоволн 12, как схематично показано на фиг. 3. В частности, когда датчик Ci выдает бит, он передает сигнал данных при помощи радиоволн 12 в блок 11 обработки, при этом сигнал содержит идентификацию датчика Ci; блок 11 обработки может при этом инкрементировать счетчик рассматриваемого датчика Ci. Электронная регистрация данных датчиков известна, поэтому нет необходимости в ее подробном описании; ее применение является классическим. Блок 11 обработки может быть установлен в вычислительном устройстве турбореактивного двигателя, хорошо известном под английской аббревиатурой FADEC или “Full Authority Digital Engine Control”. Как было указано выше, передача данных между датчиками Ci и блоком 11 обработки происходит при помощи радиоволн, однако, само собой разумеется, можно предусмотреть любое другое средство связи, как проводной, так и беспроводной, и согласно любому протоколу связи.

В альтернативном варианте регистрацию данных датчиков Ci могут производить средства, находящиеся непосредственно в датчиках.

Независимо от способа регистрации данных, после определенного периода эксплуатации система содержит данные, касающиеся числа деформаций, которым подвергался каждый датчик С1-С5 и которые превышают их соответствующие пороги.

На фиг. 4 представлена гистограмма данных, зарегистрированных датчиками системы 10 за определенный период времени (например, с момента введения в эксплуатацию детали, оснащенной датчиками С1-С5). На оси абсцисс этой гистограммы показаны рассматриваемые датчики С1-С5, а на оси ординат - число N сигналов, равных 1, которые каждый датчик передал в течение определенного периода времени.

Так, первый датчик С1 передал 8,000 бит (это значит, что он подвергался 8,000 деформациям, превышающим порог его срабатывания 1,000 µdef), второй датчик С2 передал 4,000 бит (это значит, что он подвергался 4,000 деформациям, превышающим порог его срабатывания 2,000 µdef), третий датчик С3 передал 2,000 бит, четвертый датчик передал 1,000 бит, и пятый датчик С5 передал 1,000 бит.

На основании данных, зарегистрированных датчиками С1-С5, можно вычислить общее повреждение (или ущерб) DTOTAL детали, то есть ее усталость (усталость, соответствующую повреждению).

Как правило (и как известно), повреждение или ущерб D детали, подвергающейся определенному напряжению А (или деформации А) определяют при помощи следующей формулы (уравнение Майнера):

D=n(A)/N(A),

где n(A) обозначает число случаев (циклов) события, приводящего к приложению напряжения (деформации) А, и

N(A) обозначает число случаев (циклов) события, приводящего к приложению напряжения (деформации) А, которое может выдерживать деталь до своей поломки (это значение обычно определяют при помощи так называемых кривых Веллера).

Таким образом, если ущерб D равен 1, деталь ломается; если ущерб равен 0, деталь не повреждена.

Число сигналов, выданных каждым датчиком Ci, выражает действующую на него усталость, так как оно зависит от числа случаев различных деформаций, которым подвергалась деталь. Из данных, зарегистрированных датчиками Ci, можно вывести эквивалентный ущерб Di по каждому датчику Ci; этот эквивалентный ущерб Di соответствует ущербу в результате приложения напряжений, превышающих порог S(Ci) датчика Ci, но меньших верхнего порога S(Ci+1).

Согласно законам усталости, общий ущерб DTOTAL детали в результате всех действовавших на нее напряжений можно разложить линейно на сумму эквивалентных ущербов каждого диапазона напряжений. Иначе говоря, если совокупность напряжений разбить на диапазоны напряжений, соответствующие интервалам между последовательными порогами датчиков Ci, получают хорошую аппроксимацию ущерба DTOTAL детали в виде суммы эквивалентных ущербов Di для каждого диапазона напряжений, то есть D T O T A L = ∑ 1 n D i .

Чтобы вычислить DTOTAL, для каждого датчика Ci на основании данных, зарегистрированных датчиками Ci (i= от 1 до 5), вычисляют число n(Ci) случаев напряжений, находящихся в пределах между порогом S(Ci) этого датчика и верхним порогом S(Ci+1). Затем можно вычислить эквивалентный ущерб Di датчика Ci на основании этого числа n(Ci), применяя его для напряжения или напряжений, характеризующих рассматриваемый диапазон напряжений. Не зная точного распределения напряжений в диапазоне напряжений, можно произвести аппроксимацию; при этом можно предусмотреть несколько решений:

- можно использовать среднее значение деформации между двумя порогами (µdef(среднее)=(S(Ci)+S(Ci+1))/2) и считать результирующий ущерб Di как ущерб в результате n(Ci) случаев этой средней деформации µdef(среднее);

- можно применить статистические анализы для определения взвешенного среднего значения, применяемого между порогами, и использовать это взвешенное среднее значение;

- из соображений безопасности можно взять верхний предел (S(Ci+1)) диапазона напряжений и считать, что эквивалентный ущерб Di соответствует n(Ci) случаев деформации, соответствующей этому верхнему пределу S(Ci+1) (так называемое «консервативное» предположение).

Возможны и другие аппроксимации. В предпочтительном варианте выполнения изобретения, чтобы соблюдать наиболее строгие критерии безопасности в области авиации, выбирают последнюю аппроксимацию (консервативное предположение). Таким образом, вычисленная деформация D превышает реальную деформацию.

Чтобы определить число n(Ci) случаев, подсчитанных датчиком Ci, следует из общей суммы N(Ci) битов датчика Ci вычесть все сигналы, которые соответствуют напряжениям, превышающим порог S(Ci+1), превышающий порог S(Ci) этого датчика Ci.

Для определения всех случаев n(Ci) начинают с датчика С5, который имеет самый высокий порог.

Так, например, на фиг. 4:

- n(C5)=N(C5)=1,000, то есть датчик С5 насчитал 1,000 напряжений, превышающих его порог S(C5)=5,000 µdef;

- n(C4)=N(C4)-N(C5)=0, то есть датчик С4 не насчитал ни одного напряжения в пределах между его порогом S(C4)=4,000 µdef и верхним порогом S(C5) (действительно, все биты датчика С4 соответствуют напряжениям, превышающим S(C5), то есть уже подсчитанным датчиком С5);

- n(C3)=N(C3)-N(C4)=2,000-1,000=1,000, то есть датчик С3 насчитал 1,000 напряжений в пределах между его порогом S(C3)=3,000 µdef и верхним порогом S(C4);

- n(C2)=N(C2)-N(C3)=4,000-2,000=2,000, то есть датчик С2 насчитал 2,000 напряжений в пределах между его порогом S(C2)=2,000 µdef и верхним порогом S(C3);

- n(C1)=N(C1)-N(C2)=8,000-4,000=4,000, то есть датчик С3 насчитал 4,000 напряжений в пределах между его порогом S(C1)=1,000 µdef и верхним порогом S(C2).

Для каждого из вычисленных таким образом n(Ci) выводят эквивалентный ущерб D для детали (Di=n(Ci)/N(S(Ci+1))), где N(S(Ci+1)) является числом случаев напряжения, соответствующих деформации верхнего порога S(Ci+1), приводящей к разрушению детали (см. аппроксимацию выше).

В конечном итоге, как было указано выше, общий ущерб DTOTAL, испытываемый деталью, равен сумме ущербов, соответствующих каждому диапазону напряжений, то есть D T O T A L = ∑ 1 n D i для n датчиков.

В качестве примера система была представлена с 5 датчиками. Разумеется, она может содержать больше или меньше датчиков и, в целом число n датчиков. При этом для i = от 1 до n применяют различные вышеуказанные формулы.

Теперь можно опять и более синтетическим образом представить применение предпочтительного варианта осуществления способа в соответствии с изобретением для n датчиков. В данном случае способ содержит следующие этапы:

1) n датчиков Ci измеряют число случаев N(Ci) напряжений, превышающих их порог S(Ci);

2) эти данные N(Ci) регистрируют в течение периода t;

3) для каждого датчика Ci на основании совокупности случаев N(Ci) (i= от 1 до n) вычисляют число случаев n(Ci), соответствующих напряжениям в пределах между порогом S(Ci) датчика Ci и верхним порогом S(Ci+1), по формуле:

- n(Cn) = N(Cn);

- при i<n, n(Ci)=N(Ci)-N(Ci+1);

4) для каждого датчика Ci вычисляют эквивалентный ущерб D для детали, соответствующий диапазону напряжений в пределах между порогом S(Ci) датчика Ci и верхним порогом S(Ci+1);

5) вычисляют общий ущерб DTOTAL детали по формуле: D T O T A L = ∑ 1 n D i .

Иначе говоря, благодаря системе и способу в соответствии с изобретением, для детали, оснащенной инкрементальными датчиками Ci (i= от 1 до n), при этом каждый датчик отрегулирован на порог напряжений S(Ci) (и напряжения разложены на n последовательных диапазонов напряжений), можно получить комплексный спектр усталости, который позволяет определить общую усталость (общий ущерб DTOTAL) на основании ее разложения на эквивалентные усталости (эквивалентные ущербы Di), соответствующие каждому диапазону напряжений.

За счет этого можно применять упрощенные способы технического обслуживания.

Например, оператор может иметь в своем распоряжении аппарат 13 приема данных, зарегистрированных датчиками Ci. В примере, представленном на фиг. 3, аппарат 13 выполнен с возможностью установления связи при помощи радиоволн 12 с блоком 11 обработки системы; разумеется, можно предусмотреть и любой другой способ связи.

Разумеется, если система 10 не содержит блока обработки для сохранения данных, измеряемых датчиками Ci, аппарат 13 можно выполнить с возможностью установления прямой связи с датчиками Ci, чтобы последние индивидуаль