Акустические рефлекторы

Иллюстрации

Показать всеИзобретение относится к пассивным акустическим рефлекторам и маркерам, используемым под водой. Акустический рефлектор, главным образом, для подводного применения, представляет собой оболочку, которая окружает сердечник. В оболочке образованы отверстия, которые обеспечивают свободное поступление воды внутрь оболочки и удаление воды из оболочки, когда рефлектор погружается в воду. Описываются различные примеры осуществления, включающие использование металлической оболочки, согласованной с водяным сердечником, использование установочного стержня, предоставление рамы для акустического отражения текстовых символов и цифр, растворимую заглушку для задержки срабатывания рефлектора, покрытие рефлектора полиуретаном для ограничения повреждений. Описываются конструкции рефлекторов с оболочкой из алюминия или алюминиевых сплавов, а также рефлекторы с неметаллической оболочкой. Особо важной особенностью изобретения является возможность использования для пометки и трассировки подводных неферромагнитных трубопроводов. Техническим результатом является расширение функциональных возможностей акустических рефлекторов. 21 з.п. ф-лы, 19 ил.

Реферат

Это изобретение относится к пассивным акустическим рефлекторам и маркерам, используемым под водой. Такие рефлекторы могут быть использованы, например, для маркировки объектов и положений, представляющих интерес под водой, в каналах подводной навигации и т.п.

Пассивные акустические рефлекторы для подводного использования известны, например, из публикации WO 2006/075167 А (Министр обороны) от 20/07/2006 и публикации WO 2009/122184 А (Министр обороны) от 08/10/2009. В этих публикациях пассивный акустический рефлектор для подводного применения имеет оболочку, окружающую сердечник, при этом упомянутая оболочка позволяет передавать акустические волны, падающие на оболочку, в сердечник для фокусировки и отражения от области оболочки, находящейся напротив области падения, создавая тем самым выходящий из рефлектора отраженный акустический сигнал. Акустический рефлектор отличается тем, что сердечник имеет форму сферы или правильного цилиндра и образован из одного или более концентрических слоев материала, имеющего волновую скорость от 840 м/с до 1500 м/с, а также тем, что оболочка имеет такие размеры по отношению к сердечнику, что часть акустических волн, падающих на оболочку, объединяется на стенке оболочки и направляется внутри вокруг периферийной поверхности оболочки, а затем повторно излучается и структурно комбинируется с упомянутым выходным отраженным акустическим сигналом, образуя тем самым на выходе усиленный отраженный акустический сигнал. Акустические волны, падающие на оболочку, могут, например, поступать от гидроакустической системы.

Однако эти рефлекторы известного уровня техники при использовании в коммерческих условиях эксплуатации имеют ряд проблем. В частности, различные значения коэффициента расширения как у сердечника, так и у оболочки, могут приводить к избыточным механическим напряжениям, действующим на оболочку, как результат теплового расширения оболочки, если рефлектор подвергается нагреву, как, например, это происходит в тропическом климате, или когда рефлектор остается на солнце на пристани или на борту корабля. Тепловое расширение сердечника может приводить к разрушению оболочки. Кроме того, возникают и другие проблемы:

заполнение акустического рефлектора надлежащим материалом сердечника не может быть надежно достигнуто без коробления базового материала сердечника, приводящего к трещинам и/или пустотам в сердечнике, это создает несогласованные характеристики между, как предполагается, идентичными рефлекторами;

акустическая связь между сердечником и оболочкой является изменяемой и в некоторых случаях является недостаточной;

правила по охране труда и технике безопасности могут ограничивать глубину развертывания таких рефлекторов в воде из-за опасения, что инфильтрация воды внутрь рефлектора могла бы привести к не подавляемому взрывчатому разрушению, когда рефлектор поднимался бы на поверхность; хотя решение этой проблемы предложено, оно трудоемко в производстве и потому относительно дорого.

В соответствии с настоящим изобретением акустический рефлектор для подводного применения и содержащий оболочку, окружающую сердечник, характеризуется тем, что оболочка имеет одно или более отверстий, обеспечивающих свободное поступление воды во внутреннюю область оболочки и ее удаление из внутренней области оболочки, когда рефлектор развертывается в воде.

В этой конструкции часть падающей акустической волны, которая может входить в оболочку, проходит через нее к сердечнику и отражается от стенки оболочки напротив точки прохода к сердечнику, а часть может быть направлена внутри самой оболочки вокруг сердечника и структурно объединиться с акустической волной, проходящей через сердечник, и повторно излучиться из оболочки.

В одном примере осуществления изобретения сердечник имеет объем, несколько меньший, чем внутренний объем оболочки; при погружении в воду вода поступает внутрь оболочки между сердечником и внутренней поверхностью стенки оболочки. В этой конструкции существует достаточный диапазон, обеспечивающий возможность теплового расширения сердечника при транспортировке или при хранении в горячем климате, но позволяющее морской воде покидать пространство, образованное сжатием материала сердечника, когда рефлектор погружается в морскую воду. Более того, когда рефлектор вытаскивается на поверхность, любое повышенное давление внутри оболочки просто уменьшается за счет воды, вытекающей через отверстие (отверстия), устраняя любой риск взрывчатого разрушения оболочки.

Неожиданно было установлено, что наличие воды внутри оболочки между оболочкой и сердечником существенно улучшает акустическую связь между оболочкой и сердечником, а также надежность акустической связи.

Таким образом, в первом примере осуществления изобретения сердечник имеет поперечное сечение, несколько меньшее, чем соответствующее поперечное сечение внутренней области оболочки, образуя промежуток между сердечником и внутренней областью оболочки, при этом упомянутый промежуток заполнен водой, когда рефлектор погружен в воду.

В рефлекторе, в соответствии с этой первой реализацией изобретения, сердечник может далее характеризоваться наличием нескольких выступающих частей на его поверхности, при этом упомянутые выступающие части контактируют с внутренней поверхностью оболочки, фиксируя положение сердечника относительно оболочки.

В таком примере осуществления выступающие части могут предпочтительно быть в форме небольших выпуклостей, при этом кончики небольших выпуклостей контактируют с внутренней поверхностью оболочки, когда рефлектор имеет расчетную рабочую температуру.

Выступающие части являются деформируемыми, и поглощают расширение и сжатие сердечника, не передавая при этом существенных механических напряжений на оболочку.

Предпочтительно, чтобы сам сердечник являлся деформируемым материалом, таким как эластомер.

Как альтернатива конфигурации в предшествующих параграфах, внутренняя поверхность оболочки может иметь несколько направленных внутрь выступов, контактирующих с поверхностью сердечника, когда рефлектор имеет расчетную рабочую температуру.

Число точек контакта между сердечником и внутренней поверхностью оболочки должно составлять по меньшей мере пять, что обеспечивает устойчивое позиционирование сердечника относительно оболочки, но на практике лучше десять.

Отверстия позволяют воде свободно заполнять и покидать объем между оболочкой и сердечником, а когда рефлектор погружается в воду, то вода, поступающая между оболочкой и сердечником, вытесняет воздух, который имелся перед погружением. На практике было установлено, что более эффективно большое число небольших отверстий, распределенных вокруг оболочки, чем одно или небольшое число отверстий. Хорошо действуют 24 отверстия, но 48 отверстий будут снижать также любую тенденцию захвата воздуха между оболочкой и сердечником при погружении рефлектора.

В типичном случае, отверстия имеют диаметр 1 мм, а выступающие части или небольшие выпуклости, рассчитаны так, чтобы обеспечивать заполненный промежуток в 1.3 мм между телом сердечника и внутренней стенкой оболочки, когда оболочка имеет расчетную рабочую температуру. Промежуток будет заполнен водой, когда рефлектор погружается в воду.

Для некоторых применений было бы желательно, чтобы рефлектор оставался относительно невидимым некоторое время после погружения в воду. Для достижения этого, используя рефлектор описанного здесь типа, воздух должен быть сохранен между оболочкой и сердечником до того момента времени, когда предполагается возможность обнаружения рефлектора. Образованием одного отверстия большего размера, скажем, диаметром в 10 мм, и обеспечением того, что оно является наибольшим, когда рефлектор помещается в воду, воздух быстро выталкивается, когда в нем разрушается заглушка.

В качестве альтернативы или, предпочтительно, дополнительно к образованию промежутка между оболочкой и сердечником, как описано в приведенном выше параграфе, эластомерный сердечник может при отливке быть выполнен с отверстием в его центре и проходом, ведущим от центра к внешней поверхности оболочки, что также обеспечивает свободный проход воды в отверстие. Это создает эффект, аналогичный тому, что достигается конструкциями в предыдущих параграфах, когда обеспечивается возможность свободного расширения в отверстие эластомерного или другого деформируемого материала при его нагревании. Когда эластомерный или другой деформируемый материал охлаждается после погружения в воду, вода заполняет отверстие, включая пространство, высвобождаемое при сжатии сердечника. При изменении размеров отверстий в сердечниках различных рефлекторов будут также изменяться и отражающие характеристики рефлекторов, обеспечивая возможность различения одного рефлектора от другого. Диаметр центрального отверстия не следует делать более 10% от проходящего через отверстие диаметра рефлектора, в противном случае свойства рефлектора будут ухудшаться. Сам проход должен составлять в диаметре приблизительно 10 мм, что позволяет выбрасывать воздух при погружении рефлектора в воду. Центральное отверстие может быть успешно использовано для установки небольших нагрузок, таких как устройства мониторинга.

В последующем примере осуществления в качестве альтернативы или, предпочтительно, дополнительно к образованию промежутка между оболочкой и сердечником, как описано в приведенных выше параграфах, рефлектор может иметь отверстия на противоположных сторонах оболочки, сообщающиеся с проходом через центр оболочки, обеспечивая свободный доступ воды в проход и выход из прохода. Использование прохода имеет также то потенциальное преимущество, что позволяет связывать вместе несколько рефлекторов, или же привязывать рефлектор к подводному объекту без необходимости в сетях или каркасах, как описано в публикации WO 2011/012877 или WO 2011/012878.

В каждом из приведенных случаев будет получено наилучшее качество, если материалы оболочки и сердечника выбираются так, что отношение скорости передачи звуковой волны в оболочке к средней скорости передачи волны в сердечнике находится в диапазоне от 2.5 до 3.4 или в диапазоне кратных им чисел. Реализация, когда кратное значение этого отношения также дает отличные результаты, будет обеспечиваться тогда, когда оболочка из алюминия или оболочка из алюминиевого сплава будет использоваться с материалами сердечника из относительно сжимаемого эластомера, такого как RTV12. Несжимаемые сердечники усложняют проблемы, возникающие из различия в расширении.

Предпочтительно, чтобы отношение скорости передачи звуковой волны в оболочке к средней скорости передачи волны в сердечнике находилось в диапазоне от 2.74 до 3.4, включительно или в диапазоне кратных им чисел.

Сама морская вода имеет акустическую скорость от 1433 м/с до 1500 м/с, что зависит от ее солености. При комбинировании с материалом из эластомера на базе кремния, например, с эластомером RTV12, который имеет акустическую скорость 1018 м/с, отношение акустической скорости в оболочке из полифталамида, армированного на 25% стекловолокном, к акустической скорости сердечника уменьшается очень незначительно и весьма близко к идеальному отношению. Действительно, морская вода между внутренней поверхностью оболочки и сердечником существенно улучшает акустическую связь между оболочкой и сердечником, приводя даже к лучшему качеству, чем это ожидается.

Изобретатели установили, что оболочка, изготовленная из полифталамида, армированного на 25% стекловолокном, с сердечником из кремниевого эластомера RTV12 создает отличное отражение падающих акустических волн на определенных частотах. Полифталамид, армированный на 25% стекловолокном, продается компанией E.I. du Pont de Nemours and Company под торговым названием Zytel® HTN51G25HSL. Можно приобрести и аналогичный полифталамид, армированный стекловолокном, известный под торговой маркой Amadel компании Solvey SA. Polyphthalamides, с более высоким содержанием стекловолокна и предоставляющий более жесткие оболочки, но по мере увеличения содержания стекловолокна увеличивается также хрупкость результирующей оболочки и скорость акустической передачи в оболочке. Для оптимального качества последняя должна быть согласована посредством использования сердечника, имеющего более высокую волновую скорость, чем у самого RTV12.

К другим подходящим неметаллам для образования оболочки относится углеродное волокно, пропитанное эпоксидной смолой, волокно Kevlar® (арамид), волокно Zylon® [поли(р-фенилен-2,6-бензбисоксазол) или РВО], пропитанное эпоксидной смолой, и полиэтиленовое волокно, пропитанное эпоксидной смолой, (например, Dyneema®). Изменением количества волокна в композите может быть отрегулирована в соответствии с применением продольная акустическая скорость в материале. При использовании представленной здесь информации, касающейся наилучшего отношения акустических скоростей оболочки к сердечнику, материал сердечника может быть выбран таким, чтобы обеспечивать наилучшие характеристики.

Оболочка может быть также металлом. Из потенциальных металлических оболочек особенно хороши алюминий и его сплавы, поскольку алюминий отражает около 50% падающих акустических сигналов, при этом остальные сигналы проходят внутрь в сердечник и вокруг внутренней поверхности оболочки. Волны, проходящие по внутренней поверхности оболочки, структурно объединяются с волнами, входящими внутрь сердечника и которые отражаются от задней поверхности сердечника, при этом акустические волны повторно излучаются по направлению к источнику излучения. Алюминиевый сплав 6061Е6 в комбинации с RTV12 имеет продольную акустическую скорость 6299 м/с, морская вода снижает отношение акустических скоростей оболочки к сердечнику и приближает к шести, и оставляет внутри предложенного отношения. В случае сердечника из алюминия или алюминиевого сплава наличие воды между оболочкой и сердечником также существенно улучшает акустическую связь между оболочкой и сердечником, и даже в большей степени, чем в случае оболочки из полифталамида.

При реализации соотношения между продольной скоростью в оболочке и скоростью в сердечнике такого, как здесь было описано, материал сердечника является идеальным материалом, имеющим акустическую скорость как раз выше 1000 м/с; силиконовый каучук PTV12 в полной мере соответствует этому критерию. Таким образом, нет необходимости в добавлении в эластомеры карбоната кальция для подстройки скорости в сердечнике. Эластомеры с добавленным карбонатом кальция являются по своей сущности менее гибкими и могут деформироваться при тепловом расширении.

Ранее также было необходимо для формирования сферической оболочки соединять между собой две полусферические части оболочки круговой сваркой или же склеиванием растворителем и предоставлять средства стравливания давления, предотвращая тем самым декомпрессию с взрывчатым расширением. В рефлекторе настоящего изобретения любое возникновение давления в рефлекторе, вызванное захваченной водой, автоматически предотвращается, поскольку вода может уходить из рефлектора через отверстия. Таким образом, нет необходимости в круговой сварке или в использовании сложных клеев для соединения между собой частей оболочки.

Поэтому дополнительно пример осуществления акустического рефлектора, в котором имеется оболочка, окружающая сердечник, и в котором упомянутая оболочка содержит две полусферы, характеризуется тем, что кромка одной полусферы имеет гребень, а кромка другой полусферы имеет канавку, при этом гребень при соединении двух полусфер входит в зацепление с канавкой. Один из гребней или одна из канавок имеет фиксирующую часть, проходящую в сторону от него (нее), а другой из гребней или другая из канавок имеет стопор, в который входит фиксирующая часть. Когда гребень входит в зацепление с канавкой, фиксирующая часть будет входить в зацепление со стопором и удерживать вместе обе части оболочки. Такая неметаллическая оболочка является намного легче и дешевле в изготовлении, чем неметаллическая оболочка, которая склеивается или сваривается.

Если для безопасной работы требуется продемонстрировать способность разрушения при повышенном внутреннем давлении, то фиксирующая конструкция, описанная в предыдущем параграфе, может быть рассчитана так, чтобы разделяться на части, если давление внутри оболочки будет превышать заранее заданное значение. Для полифталамида, армированного стекловолокном, такого как Zytel® HTN51G25HSL, это может составлять величину приблизительно от 70 до 100 фунт/дюйм2.

В условиях эксплуатации с малыми рисками две части оболочки вместо стопора и фиксатора могут удерживаться между собой просто помещением в сеть.

Металлические оболочки, такие как оболочки из алюминия и алюминиевых сплавов, предпочтительно изготавливаются использованием простого соединения гребня и канавки между двумя половинками оболочки и склеиванием двух половинок между собой, используя традиционный дешевый двухкомпонентный эпоксидный клей, такой как Aradite®.

Рефлекторы, в большинстве случаев, являются сферическими, однако они могут быть выполнены в виде трубчатых, яйцевидных, цилиндрических и тороидальных рефлекторов; единственным ограничением на альтернативную форму является то, что поверхность рефлекторов, на которую падает приходящая акустическая волна, должна быть гладкой и не рассеивать приходящую акустическую волну.

Непредвиденно отказалось, что акустические рефлекторы, в соответствии с изобретением, будут передавать и отражать падающие акустические волны на много более низких частотах (ниже 80 кГц и вплоть до 4 кГц), чем, скажем, известные рефлекторы.

В частности, на этих более низких частотах лучшие характеристики достигаются у акустического рефлектора, имеющего материал оболочки с высоким модулем упругости, например, более 15×105 кг-см-2.

Для оболочки диаметром 300 мм из алюминиевого сплава 6061Т6 толщиной 8.8 мм, который имеет модуль упругости 15×105 кг-см-2, и с сердечником из RTV12 полный отклик в - 3 дБ был получен на частоте 62 кГц, что лучше, чем любой другой отклик, зарегистрированный для подводного пассивного акустического рефлектора. Из потенциальных металлических оболочек особенно хороши алюминий и его сплавы. Сталь является проблематичным материалом из-за своей тенденции к коррозии в морской воде, и из-за того, что большая часть падающего акустического излучения отражается от передней поверхности оболочки. Сферы большего диаметра работали бы даже лучше, однако они более дороги в изготовлении. Сферы, которые имеют диаметр менее 200 мм, работают менее хорошо при низких частотах, а диаметр 100 мм является, вероятно, нижней границей для подводных работ, поскольку частота, на которой рефлектор будет давать отклик, заметно возрастает ниже этого значения диаметра.

На более высоких частотах, свыше 100 кГц, следует использовать оболочки с меньшим значением модуля упругости, такие как полифталамиды, армированные стекловолокном. Полный отклик в - 4 дБ был достигнут на частоте 160 кГц при использовании оболочки диаметром 200 мм из полифталамида, армированного стекловолокном, с сердечником из RTV12 и промежутком в 1.3 мм между внутренней стенкой оболочки и сердечником, при этом пиковые отклики возникали также на более высоких частотах.

Изобретение работает при использовании оболочки из алюминия или алюминиевого сплава толщиной между 6 мм и 30 мм, несмотря на то, что при толщине свыше 15 мм вес и стоимость повышаются настолько, что более толстые оболочки не являются разумными. При толщине ниже 6 мм оболочки из алюминия или его сплавов становятся излишне гибкими. Для оболочек из Zytel®, армированного на 25% стекловолокном, разумные толщины оболочек находятся в диапазоне от 4 мм до 15 мм. Для каждой конструкции необходима определенная степень оптимизации. Однако для оболочек из алюминия и его сплавов или из Zytel®, армированного на 25% стекловолокном, хорошим компромиссом является, по-видимому, 8.8 мм. Оптимизация достигается тестированием разнообразных рефлекторов с различным диаметром и толщиной оболочки в зависимости от частоты интересующих акустических волн.

Сердечник может быть из кремниевого эластомера RTV12, хотя могут быть использованы и другие эластомеры.

Ранее для установки акустических рефлекторов на своих местах были предложены сетки или каркасы. Однако в последующем примере осуществления изобретения вставляется стержень в отверстие в оболочке акустического рефлектора того типа, который был описан выше. Стержень может быть конусообразным с одного конца, который приклеен или приварен трением на своем месте. В альтернативном варианте, и предпочтительно, снаружи на одном конце стержня нарезана резьба, и упомянутый конец ввинчивается в отверстие, имеющее внутреннюю резьбу, в акустическом рефлекторе типа, описанного в этом изобретении. Эта конструкция имеет специфическое преимущество из-за того, что поскольку давление внутри оболочки является таким же самым, что и давление окружающей морской воды, то стержень не требует уплотнения с оболочкой. Конусообразное отверстие следует делать больше, чем любые другие отверстия в оболочке. Стержень может быть использован как часть средства, которое удерживает рефлектор на своем месте, как описано ниже.

В каждом из примеров осуществления, упомянутом в предыдущем параграфе, другой конец стержня должен быть выполнен так, чтобы он вставлялся в маркируемый объект, или располагался в некотором определенном положении. Обычно этот конец стержня следует делать с внешней резьбой, с тем, чтобы его можно было бы ввинтить в установочную позицию на объекте или в базу на морском дне.

В идеале, стержень выполняется из того же самого материала, что и оболочка, для минимизации разрыва акустической волны, бегущей вокруг стенки оболочки. Однако если оболочка выполнена из металла, такого как алюминиевый сплав, а стержень был выполнен из того же самого металла, то для предотвращения электролитической коррозии следует позаботиться о том, чтобы устанавливать его на маркируемом объекте из другого материала.

Некоторые гидролокационные системы излучают отдельные акустические импульсы, которые имеют большую длительность; импульсы с большой длительностью применяются, в частности, в гидролокаторах, которые используют отраженный сигнал для сбора аналитической информации об отражающем объекте. Когда такие гидролокаторы используются совместно с известными рефлекторами, то эхо-сигнал, непосредственно отраженный от передней поверхности оболочки рефлектора, может маскировать акустический сигнал, полученный в результате отражения акустических волн, которые вошли в оболочку, что приводит к потере полезной информации идентификации о самом рефлекторе.

Поэтому акустический рефлектор предоставляется совместно с импульсным подводным акустическим источником, где длительность импульсов и интервал между импульсами является меньше, чем удвоенное расстояние от точки входа акустической эмиссии в сердечник рефлектора, деленное на акустическую скорость в сердечнике. В случае сферического акустического рефлектора длительность импульсов и интервал между импульсами составляет, таким образом, удвоенный диаметр сферы, деленный на акустическую скорость. В этом случае акустическая волна, отраженная от внутренней поверхности рефлектора, будет "слышима" и не будет подавляться отражениями от передней поверхности оболочки. Более короткие импульсы этого типа могут быть скомбинированы с более длинными импульсами при условии, что короткие импульсы возникают достаточно часто, обеспечивая возможность идентификации рассматриваемого рефлектора.

Было установлено, что в некоторых применениях с акустическими рефлекторами могут перед погружением в воду очень грубо обращаться, что приводит к повреждению оболочки. Такое повреждение может привести к ухудшенным характеристикам рефлектора при его использовании или к раскалыванию всей оболочки целиком. Это особенно справедливо для неметаллических оболочек. Соответственно, в последующем развитии изобретения акустический рефлектор характеризуется тем, что имеет покрытие, содержащее один или более слоев полиуретана по внешней поверхности оболочки.

Другие особенности изобретения устанавливаются в формуле изобретения.

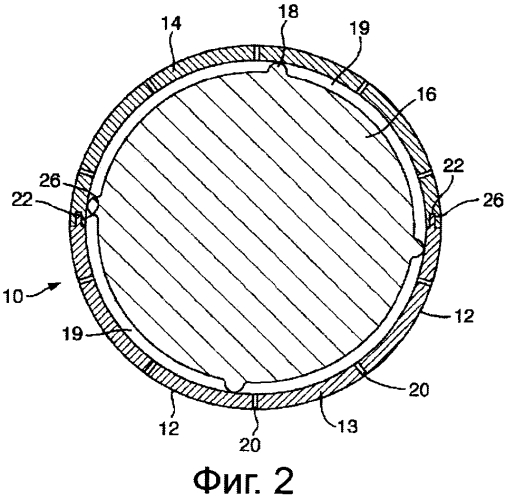

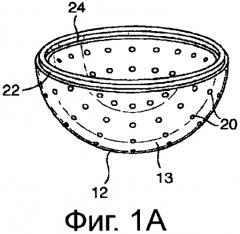

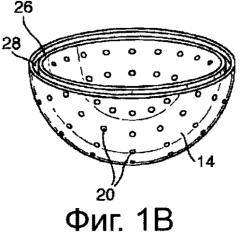

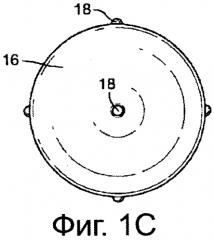

Фиг.1А, Фиг.1B и Фиг.1C показывают компоненты акустического рефлектора, выполненного из алюминиевого сплава 6061Т6, в соответствии с изобретением;

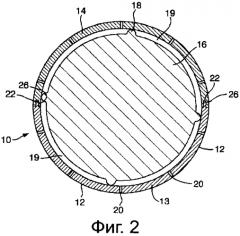

Фиг.2 является поперечным сечением акустического рефлектора, выполненного с использованием компонентов, показанных на Фиг.1А-Фиг.1C;

Фиг.3 иллюстрирует компоненты алюминиевого сплава 6061Т6;

Фиг.4 показывает компоненты альтернативного примера осуществления изобретения, в котором материал оболочки акустического рефлектора выполнен из полифталамида, армированного на 25% стекловолокном;

Фиг.5 показывает сечение акустического рефлектора, описанного на Фиг.1 и Фиг.2, с вставленным установочным стержнем;

Фиг.6 показывает использование установочных стержней, при котором акустические рефлекторы, в соответствии с изобретением, предоставляют простую информацию положения под водой;

Фиг.7 показывает использование стержня совместно с настоящим изобретением для создания акустического отклика в форме буквы;

Фиг.8 является поперечным сечением сферического акустического рефлектора, имеющего центральное отверстие, с оболочкой из алюминиевого сплава;

Фиг.9 является поперечным сечением акустического рефлектора, имеющего центральное отверстие, в котором материал оболочки акустического рефлектора представляет собой полифталамид, армированный на 25% стекловолокном;

Фиг.10 является поперечным сечением акустического рефлектора, в соответствии с изобретением, с центральным проходом;

Фиг.11А и Фиг.11B показывает использование трубчатого маркера настоящего изобретения, помечающего трубопровод, при этом Фиг.11B является сечением по линии С-С' Фиг.11А;

Фиг.11С и Фиг.11D показывает использование трубчатого маркера настоящего изобретения для маркировки газового трубопровода, при этом Фиг.11D показывает более детально сечение части трубчатого маркера;

Фиг.12А и Фиг.12B показывает тороидальный маркер, в соответствии с настоящим изобретением; при этом Фиг 12А является сечением по линии А-А Фиг.12B;

Фиг.13 показывает использование тороидального маркера для мониторинга размывания;

Фиг.14 иллюстрирует использование коротких импульсов передачи от акустического источника в комбинации с более длительными импульсами для возможности идентификации акустического рефлектора;

Фиг.15 иллюстрирует частотную характеристику подводного акустического рефлектора с оболочкой из алюминиевого сплава (6061Т6) и сердечником из RTV12, в соответствии с этим изобретением, построенного в соответствии с Фиг.1 и Фиг.2;

Фиг.16 сравнивает эхо-сигналы на низких частотах от передней и задней поверхности рефлектора, пример которого представлен на Фиг.15;

Фиг.17 сравнивает эхо-сигналы от передней и задней поверхности рефлектора, пример которого представлен на Фиг.4С, на различных низких частотах;

Фиг.18 сравнивает эхо-сигналы на различных частотах от передней и задней поверхности рефлектора, пример которого представлен на Фиг.4С, на более высоких частотах, и сравнивает результаты с данными моделирования; и

Фиг.19 аналогична Фиг.18, но показывает полную частотную характеристику рефлектора и сравнивает ее с данными моделирования.

На Фиг.1А-Фиг.1C показаны компоненты акустического рефлектора (10 на Фиг.2) для использования под водой, в соответствии с этим изобретением. Две полусферы 13 и 14 образуют оболочку 12 сферического акустического рефлектора. Полусферы выполнены из алюминиевого сплава 6061Т6. Сердечник 16 рефлектора отлит из RTV12 и показан на Фиг.1C. Диаметр сердечника 16 является таким, что он при окружающей температуре весьма незначительно меньше, чем внутренний диаметр оболочки, когда две полусферы 13 и 14 собираются вместе. Сердечник 16 имеет несколько выступающих вверх небольших выпуклостей 18, равномерно распределенных вокруг наружной поверхности сердечника. На практике, необходимо минимум пять небольших выпуклостей, но в производстве успешно использовались от восьми до десяти выпуклостей. Эти небольшие выпуклости имеют высоту приблизительно 1.3 мм.

В полусферах 13 и 14 образовано одно или более отверстий 20. Предпочтительно, чтобы было образовано большое число небольших отверстий, каждое диаметром от 1 до 2 мм, для обеспечения того, что весь внутренний воздух выйдет наружу из рефлектора, когда рефлектор погружается в воду, и того, что вода заполнит любой промежуток между внутренней поверхностью оболочки и сердечником. Можно было бы использовать два отверстия большего диаметра, приблизительно в 10 мм, однако возникает опасность того, что одно из отверстий будет перекрыто, когда рефлектор будет опущен на морское дно. В этом примере всего образовано двадцать четыре отверстия, но удовлетворительно будут работать и сферы, имеющие более десяти отверстий, хотя большее число обеспечивает улучшенный доступ воды и продувку воздуха при погружении рефлектора в воду.

По кромке 24 одной из полусфер 13 имеется гребень 22. По кромке 28 другой полусферы 14 образована канавка 26, в которую входит гребень 22, когда полусферы 13 и 14 собираются в одно целое.

RTV12 для сердечника 16 является смесью из двух частей и первоначально заливается в профилированную литейную форму для образования сердечника с небольшими выпуклостями и отверждается традиционным путем. Литейная форма переполняется, покидая литник, что снижает возможность образования трещин. Литник затем обрезается, как только сердечник отвердеет. После этого сердечник 16 из RTV12 помещается в одну из полусфер, например, 14. Затем другая полусфера, например, 13, устанавливается над сердечником 16, при этом гребень 22 полусферы 13 входит в зацепление с канавкой 26, имеющееся на полусфере 14. Более подробно это можно увидеть на Фиг.2. Небольшие выпуклости 18 удерживают сердечник 16 в центральном положении внутри оболочки 12, при этом между внутренней поверхностью оболочки 12 и сердечником 16 имеется промежуток 19.

Когда собранный рефлектор погружается в воду, вода проникает через отверстия 20, заполняя промежуток 19. Следует заметить для ясности, что рисунки представлены не в масштабе, а на Фиг.2 промежуток 19 в действительности является более тонким, чем это кажется на рисунках, и обычно составляет приблизительно 1.3 мм.

Хотя сердечник 16 в этом примере выполнен из RTV12, могут быть использованы сердечники и из других эластомеров, хотя их специфические характеристики будут отличаться от тех, которые показаны в этой спецификации.

Сфера, когда она изготовлена клейкой с использованием стандартного клея из эпоксидной смолы, удобна для соединения алюминиевых компонентов: подходит Araldite 2000 Plus™. Существенно то, что весь воздух будет удален из соединения.

Было установлено, что полезно покрыть сердечник 16 анти-загрязняющим соединением для предотвращения накопления вещества в промежутке 19. В настоящее время существует десять анти-загрязняющих соединений, которые допускается использовать в морских условиях эксплуатации.

В теории, сталь потенциально также применима для образования оболочки, показанной на Фиг.1 и Фиг.2, но это было отвергнуто, во-первых, потому, что очень большая часть любой падающей акустической волны отражается от передней поверхности, образуя относительно слабый эхо-сигнал от задней поверхности, из-за чего этот рефлектор плохо распознается гидролокатором. И, во-вторых, из-за проблем коррозии под водой. Более подходящей представляется латунь, но она намного дороже и слишком обременительна в использовании.

Как было указано ранее, для получения наилучшей комбинации толщины оболочки и диаметра оболочки необходима оптимизация для любой конкретной прикладной задачи. Но, как видно из Фиг.15 и Фиг.16, сферическая оболочка диаметром 300 мм из 6061Т6 с толщиной стенки 8.8 мм хорошо работает на частотах ниже 80 кГц.

На Фиг.3 показываются компоненты алюминиевого сплава 6061Т6. Ряд компонентов, например, кремний и цинк, имеют акустические скорости существенно более низкие, чем в алюминии. Повышением содержания этих материалов в сплаве может быть понижена акустическая скорость в оболочке, выполненной из алюминиевого сплава. С другой стороны, бериллий (не используемый в алюминиевом сплаве 6061) имеет значительно более высокую акустическую скорость, и мог бы быть добавлен для повышения акустической скорости, если бы это было необходимо, однако это не является желательной альтернативой из-за очень высокой стоимости алюминий - бериллиевых сплавов.

Комбинация оболочки из алюминиевого сплава 6061Т6 и сердечника из RTV12 имеет отношение акустической скорости в оболочке к акустической скорости в сердечнике 6.11:1. Наличие воды в промежутке 19 (см. Фиг.2) будет понижать это отношение приблизительно до 6.0, что зависит от соответствующей солености воды. Наилучшая характеристика получается в случае, когда материалы оболочки и сердечника выбираются так, что отношение скорости передачи звуковой волны в оболочке к средней скорости передачи волны в сердечнике находится в диапазоне от 2.5 до 3.4. Установлено, что кратное значение отношения также обеспечивает хорошую работу, устраняя необходимость использования материала сердечника, отличного от не модифицированного RTV12, в комбинации с алюминием или алюминиевым сплавом, или необходимость регулировать содержимое алюминиевого сплава, отходя от одного из стандартных, имеющихся в продаже сплавов. Характеристика этого рефлектора, как обсуждается далее со ссылками на Фиг.15 и Фиг.16, ясно демонстрирует, что существует определенное отношение, являющееся кратной величиной предпочтительного отношения в диапазоне от 2.74 до 3.4, которое предоставляет отличную, поистине неожидаемую, характеристику при запросе падающими акустическими волнами с частотой ниже 100 кГц.

На Фиг.4А - Фиг.4С иллюстрируются компоненты акустического рефлектора, оболочка которого выполнена из полифталамида, армированного на 25% стекловолокном, продаваемого под торговой маркой Zytel® HTN51G25HSL компанией E.I. du Pont de Nemours; эти компоненты идентичны компонентам, показанным на Фиг.1А - Фиг.1C, за исключением различия в материалах оболочки и наличия периферической выступающей части или фиксатора 30 по одной лицевой поверхности гребня 22 и соответствующего стопора 32 на лицевой поверхности соответствующей стенки канавки 26, куда входит фиксатор 30. Когда две полусферы 13 и 14 собираются в одно целое вокруг сердечника, периферический фиксатор 30 входит в зацепление со стопором 32, как можно видеть на Фиг.4С.Фиксатор 30 может быть выполнен таким, что он будет ломаться, если давление внутри оболочки превысит заранее заданный минимум, например, между 70 и 100 фунт/дюйм2, обеспечивая отделение двух полусфер 13 и 14 одна от другой, если это требуется для подтверждения и сертификации безопасности. Однако поломка рефлектора, в соответствии с этим изобретением, возникающая в результате увеличения давления внутри самого рефлектора, не была известна. Тот же самый эффект сброса давления, если это необходимо, достигается конструкцией из алюминиевого сплава, как на Фиг.1 и Фиг.2, разрушением эпоксидного склеивания, если давление внутри рефлектора превысит тот же самый заранее заданный минимум.

Изобретатели установили, что оболочка, выполненная из полифталамида, армированного на 25% стекловолокном, как показано на Фиг.4, с сердечником из кремниевого эластомера RTV12 обеспечивает превосходное отражение падающих акустических волн на определенных частотах. Полифталамид, армированный на 25% стекловолокном, продается под торговой маркой Zytel® HTN51G25HSL компанией E.I. du Pont de Nemours. Доступен и обеспечивает более жесткие оболочки аналогичный полифталамид, армированный стекловолокном, известный под торговой маркой Amadel компании Solvey SA. Polyphtalamides, с более высоким содержанием стекловолокна, однако при увеличении содержания стекловолокна повышаются также хрупкость изготовленной обо