Способ магнитной дефектоскопии

Иллюстрации

Показать всеИзобретение относится к области неразрушающего контроля и может быть использовано для магнитной дефектоскопии как плоских изделий, так и изделий сложной формы (шестерни, болты, ступенчатые и коленчатые валы, галтельные переходы и др.). Технический результат - повышение селективной чувствительности к дефектам сплошности и расширение области применения. Способ магнитной дефектоскопии заключается в том, что намагничивают контролируемый объект, устанавливают индукционный преобразователь над его поверхностью, ориентируя ось витков индукционного преобразователя параллельно поверхности контролируемого объекта, перемещают индукционный преобразователь относительно поверхности контролируемого объекта и по выходному напряжению индукционного преобразователя судят о наличии и параметрах дефектов сплошности, при этом в процессе сканирования создают виброперемещение индукционного преобразователя вдоль оси его витков в направлении перемещения, выделяют из выходного напряжения индукционного преобразователя гармоническую составляющую с частотой, равной удвоенной частоте виброперемещения, регистрируют ее максимальную величину и по ней судят о местоположении и параметрах дефекта. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области неразрушающего контроля и может быть использовано для магнитной дефектоскопии как плоских изделий, так и изделий сложной формы (шестерни, болты, ступенчатые и коленчатые валы, галтельные переходы и др.).

Известен способ магнитной дефектоскопии, используемый для дефектоскопии рельс, уложенных в путь, и заключающийся в том, что намагничивают линейно-протяженный контролируемый объект, перемещают над его поверхностью индукционный преобразователь, регистрируют его выходное напряжение и по его изменению судят о наличии дефектов [1]. Преимущество регистрации дефектов с помощью индукционных преобразователей состоит в их лучшей селективной чувствительности к дефектам, по сравнению с феррозондами или датчиками Холла. Это связано с тем, что выходной сигнал индукционных преобразователей определяется скоростью изменения магнитного потока, сцепленного с его витками. За счет этого подавляется влияние мешающих факторов, приводящих к большим, но плавно изменяющимся магнитным полям над поверхностью контролируемого объекта.

Недостаток известного способа состоит в необходимости обеспечения для получения приемлемой абсолютной чувствительности высокой скорости перемещения. Из-за этого, в частности, невозможен контроль миниатюрных объектов, а также сложнопрофильных и труднодоступных участков. Известный способ не обладает и потенциально достижимой при использовании индукционных преобразователей селективной чувствительностью к дефектам, так как здесь в качестве информативного параметра используется амплитуда регистрируемых импульсов напряжения. Импульсы напряжения возникают как под влиянием магнитных потоков рассеяния над дефектами, так и под воздействием мешающих факторов, например магнитной неоднородности металла, вариации рабочего зазора, неровности сканируемой поверхности.

Известен способ магнитной дефектоскопии, заключающийся в том, что намагничивают линейно-протяженный контролируемый объект, перемещают над его поверхностью феррозондовый и индукционный преобразователи, измеряют скорость перемещения и в зависимости от ее величины регистрируют сигналы феррозондового или индукционного преобразователей, по которым судят о наличии и параметрам дефектов [2]. Известный способ позволяет проводить контроль при широком диапазоне изменения скорости сканирования, сочетая приемлемую чувствительность к дефектам как на низких скоростях, за счет использования феррозондового преобразователя, так и на высоких скоростях, за счет использования индукционного преобразователя.

Недостаток известного способа состоит в низкой эффективности контроля сложнопрофильных участков, так как используемый в этом случае феррозондовый преобразователь оказывается весьма чувствителен к магнитным неоднородностям металла, вариации рабочего зазора при сканировании и краевым эффектам. Известный способ не обладает и потенциально достижимой при использовании индукционных преобразователей селективной чувствительностью к дефектам, так как и здесь в качестве информативного параметра используется амплитуда регистрируемых импульсов напряжения.

Наиболее близок по технической сущности к заявляемому способу магнитного контроля принятый за прототип способ, заключающийся в том, что контролируемый участок намагничивают П-образным электромагнитом и сканируют поверхность контролируемого объекта индукционным преобразователем, установленным на размещенном в межполюсном пространстве электромагнита вращающемся диске, перемещаемом одновременно вдоль контролируемого участка. Сигналы с выхода индукционного преобразователя передают на электронный блок через индукционный токосъем, где по изменению амплитуды регистрируемых сигналов судят о наличии и параметрах дефектов [3].

Однако и данный способ не позволяет проводить контроль сложнопрофильных и труднодоступных участков, как из-за значительных габаритов сканирующей системы, так и из-за недостаточной селективной чувствительности к дефектам сплошности. Недостаточная селективная чувствительность к дефектам сплошности определяется тем, что и здесь о наличии дефекта судят по превышению амплитуды регистрируемых импульсов напряжения. Таким образом, в известном способе отсутствует информативный признак, характерный только для воздействия дефекта сплошности.

Цель изобретения - повышение селективной чувствительности к дефектам сплошности и расширение области применения.

Поставленная цель в способе магнитной дефектоскопии, заключающемся в том, что намагничивают контролируемый объект, устанавливают индукционный преобразователь над его поверхностью, ориентируя ось витков индукционного преобразователя параллельно поверхности контролируемого объекта, перемещают индукционный преобразователь относительно поверхности контролируемого объекта и по выходному напряжению индукционного преобразователя судят о наличии и параметрах дефектов сплошности, достигается благодаря тому, что в процессе сканирования создают виброперемещение индукционного преобразователя вдоль оси его витков в направлении перемещения, выделяют из выходного напряжения индукционного преобразователя гармоническую составляющую с частотой, равной удвоенной частоте виброперемещения, регистрируют ее максимальную величину и по ней судят о местоположении и параметрах дефекта.

Дополнительно, поставленная цель достигается благодаря тому, что амплитуду и частоту виброперемещений предварительно выбирают с помощью контрольных образцов с характерными дефектами сплошности из условия обеспечения максимальной селективной чувствительности.

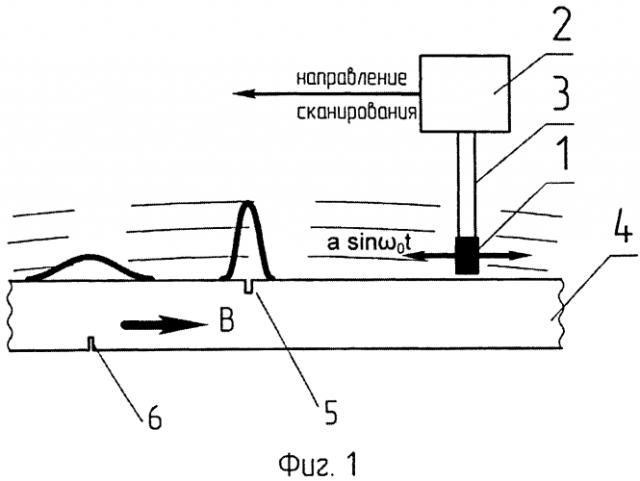

На фиг. 1 показана схема установки и направление виброперемещения индукционного преобразователя, выполненного в виде индуктивной катушки 1, механически связанной с приводом 2 виброперемещения посредством рычага 3 относительно сканируемой поверхности контролируемого объекта 4, намагниченной постоянным магнитным полем В. Контролируемый объект 4 содержит дефект 5, выходящий на сканируемую поверхность, и дефект 6, выходящий на тыльную поверхность. Привод 2 и рычаг 3 рекомендуется выполнять из немагнитного материала для исключения искажений намагничивающего магнитного поля. В качестве исполнительного элемента привода 2 рекомендуется выбирать биморфный пьезоэлемент. Области магнитных потоков рассеяния, созданных дефектами, показаны жирными линиями. Штриховыми линиями показаны фоновые поля рассеяния намагничивающего поля.

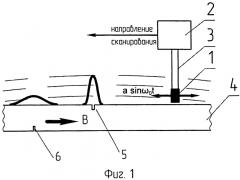

На фиг. 2 показан график 7 производной тангенциальной составляющей напряженности магнитного поля дефекта dH(x)/dx вдоль направления сканирования по координате х.

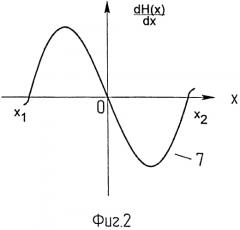

На фиг. 3 показан временной график 8x(t)=asinω0t виброперемещения катушки с частотой ω0 и амплитудным значением a, соизмеримым с расстоянием между нулевыми точками графика dH(x)/dx (x1, 0; 0, x2), а также график 9 изменения наводимой в катушке ЭДС e(t) при расположении плоскости ее центрального сечения по центру поля рассеяния дефекта x=0.

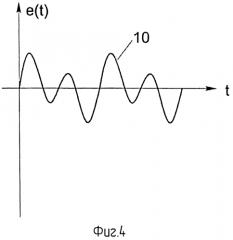

На фиг. 4 показан вид экспериментально полученного графика 10 ЭДС e(t) на выходе катушки индукционного преобразователя 1 при ее смещении на расстояние l=±10 мкм относительно центра поверхностного дефекта глубиной 1 мм и шириной 5 мкм при рабочем зазоре 1 мм.

На фиг. 5 показан график 11 изменения фонового сигнала при перемещении катушки над бездефектным участком поверхности.

На фиг. 6 показан вид сверху траектории сканирования контролируемой поверхности объекта 4 в режиме виброперемещения катушки при определении расположения дефектов 5 и 6 относительно линий магнитной индукции В. Траектория сканирования показана пунктирной линией, а направления виброперемещения - сплошной линией.

Заявляемый способ реализуется следующим образом.

Намагничивают с помощью системы намагничивания (не показана) контролируемый объект 4, устанавливают индукционный преобразователь 1 над его поверхностью, ориентируя ось витков индукционного преобразователя 1 параллельно поверхности контролируемого объекта 4. Перемещают индукционный преобразователь 1 относительно поверхности контролируемого объекта 4 и в процессе сканирования создают с помощью привода 2 виброперемещение индукционного преобразователя 1 по гармоническому закону вдоль оси витков индукционного преобразователя 1. Выделяют из выходного напряжения индукционного преобразователя 1 гармоническую составляющую с частотой, равной удвоенной частоте виброперемещения, регистрируют ее максимальную величину и по ней судят о местоположении и параметрах дефекта.

Амплитуду и частоту виброперемещений целесообразно предварительно выбирать с помощью контрольных образцов с характерными дефектами сплошности при соблюдении рабочего зазора. Характерный диапазон изменения амплитуды а виброперемещения составляет 0,1…0,4 мм и определяется протяженностью зоны над дефектом в которой dH(x)/dx изменяет знак. Эта зона расширяется при увеличении рабочего зазора между поверхностью контролируемого объекта 4 и витками индукционного преобразователя 1. При рабочем зазоре до 0,5 мм для поверхностных дефектов рекомендуется устанавливать а не более 0,1…0,2 мм, а для выявления подповерхностных дефектов и дефектов, выходящих на тыльную относительно сканируемой сторону - 0,3…0,4 мм. Величину а рекомендуется увеличивать и при возрастании рабочего зазора, но не более, чем до 0,5 мм.

Частота виброперемещений f=ω/2π выбирается из обеспечения необходимой абсолютной чувствительности и зависит, в том числе, и от размеров и числа витков катушки индукционного преобразователя. Рекомендуемый диапазон изменения f составляет 0,5…10 КГц.

Обоснование предлагаемого способа можно провести путем анализа выражения для ЭДС индуктивной катушки 1, возникающей при ее перемещении в постоянном магнитном поле вдоль координаты x:

где A - коэффициент, зависящий от магнитной проницаемости среды, числа витков и площади сечения катушки.

В случае виброперемещения катушки по гармоническому закону с амплитудой а и круговой частотой ω0, расположенной на расстоянии l от центра дефекта, выражение для ЭДС принимает вид

Из приведенного выражения следует, что с учетом показанной на фиг. 1 схемы установки индуктивной катушки 1 и заданных значений параметров виброперемещения эффективное значение индуцированной ЭДС будет зависеть от скорости возрастания или убывания тангенциальной составляющей напряженности магнитного поля в пределах области, ограниченной размерами катушки и диапазоном ее виброперемещения. В частности, если в данной области поле однородно, ЭДС в катушке не наводится.

Магнитное поле, обусловленное наличием дефекта типа трещины неоднородно, причем производная тангенциальной составляющей напряженности вдоль оси x, как известно [2, с. 43], является знакопеременной функцией с участками возрастания и убывания (фиг. 2). Если плоскость центрального сечения катушки 1 располагается по центру дефекта (х=0), то за один период колебаний катушки 1 с амплитудой, превышающей координаты точек экстремумов функции dH(x)/dx (график 7), возникает двухполярный симметричный индуцированный сигнал e(t) (фиг. 3, график 9) удвоенной частоты по отношению к частоте виброперемещения (фиг. 3, график 8). При этом в спектре индуцированного сигнала e(t) составляющая с частотой ω0 отсутствует; доминирующей по амплитуде является гармоника с частотой 2ω0.

При незначительном смещении катушки относительно центра поля рассеяния дефекта на расстояние l симметрия индуцированного сигнала с частотой 2ω0 нарушается (фиг. 4, график 10). В спектре индуцированного сигнала появляется составляющая с частотой ω0, а составляющая с частотой 2ω0 уменьшается по амплитуде. При дальнейшем смещении катушки амплитуда гармоники с частотой ω0 возрастает, а амплитуда гармоники с частотой 2ω0 исчезающе убывает.

При расположении катушки вблизи бездефектных участков контролируемой поверхности фоновый сигнал будет минимальным в связи с квазиоднородностью напряженности магнитного поля в ограниченной области виброперемещения катушки. В этом случае доминирующая гармоника фонового сигнала имеет частоту ω0 (фиг. 5, график 11).

Таким образом, по предлагаемому способу информативным параметром электрического сигнала катушки является амплитуда гармоники частотой 2ω0, которая выделяется избирательным фильтром при обработке сигнала. Важно отметить, что гармоники частотой 2ω0 принципиально возникают при искажениях магнитного поля, характерных для дефектов.

Технология контроля по предложенному способу сводится к следующему.

После намагничивания контролируемого объекта постоянным магнитным полем (рекомендации по точкам приложения полюсных магнитов или электромагнитов применительно к деталям сложной формы приведены в [3]) перпендикулярно предполагаемому направлению расположения дефекта производят сканирование по поверхности вдоль линий намагничивающего поля вибрирующей катушкой 1 (фиг. 6), причем плоскость катушки ориентируют перпендикулярно магнитным линиям намагничивающего поля. При появлении информативного сигнала с частотой 2ω0 рекомендуется выполнить возвратно-поступательно перемещение катушки, добиваясь максимального значения амплитуды второй гармоники. Затем смещают катушку в перпендикулярном направлении по отношению к линиям намагничивающего поля и производят возвратно-поступательное сканирование, добиваясь максимального значения амплитуды сигнала с частотой 2ω0. Процедуру повторяют в двух противоположных направлениях, определяя линию центров и границы дефекта по его длине. Фиксируя среднее смещение линии центров по всей длине дефекта, определяют угол α между вектором магнитной индукции и направлением дефекта, используя данные измеренных смещений m и n (фиг. 6). Для оценки глубины дефекта используют результаты предварительной калибровки преобразователя, полученные с помощью контрольных образцов с искусственными дефектами.

По экспериментальным данным описанная технология контроля применима для значений угла α в пределах до 60° в связи с высокой чувствительностью к полям рассеяния дефекта и низким уровнем шума.

В случае произвольной ориентации дефектов намагничивание и вибросканирование следует производить в ортогональных направлениях.

Техническими преимуществами предлагаемого способа магнитного контроля являются:

1. Высокая достоверность выявления дефектов с малой глубиной и шириной раскрытия. По экспериментальным данным при вибросканировании дефекта шириной раскрытия 3,5 мкм и глубиной 0,2 мм с частотой 500 Гц и амплитудой ±0,2 мм амплитуда выходного сигнала не менее 35 мВ удвоенной частоты при шумовом уровне фона 5 мВ основной частоты ω0, который отсекается при фильтрации.

2. Высокая локальность определения местоположения дефекта. Погрешность определения центрального сечения поля рассеяния дефекта типа трещины не превышает ±0,01 мм.

3. Исключение необходимости применения компенсационных магниточувствительных элементов.

4. Возможность выявления поверхностных дефектов в труднодоступных местах на расстоянии до 5 мм от контролируемой поверхности.

5. Надежное выявление подповерхностных дефектов, расположенных на глубине до 5 мм.

Приведенные экспериментальные данные получены с помощью контрольных образцов дефектов на экспериментальной установке, обеспечивающей относительное перемещение контрольного образца и индукционного преобразователя по трем координатам с разрешающей способностью 5 мкм, а также относительное изменение угловых положений преобразователя и контролируемого образца.

Источники информации

1. Сборник статей «Состояние и направления развития средств дефектоскопии рельсов в условиях реформирования путевого хозяйства» МПС РФ. - Санкт-Петербург, 2002, С. 54.

2. Патент РФ №2310836, G01N 27/83, 2007 г.

3. Неразрушающий контроль: Справочник: В 7 т. Под общ. ред. В.В. Клюева. Т. 6: В 3 кн. Кн. 1: Магнитные методы контроля. / В.В. Клюев, В.Ф. Мужицкий, Э.С. Горкунов, В.Е. Щербинин - М.: Машиностроение, 2004. - С. 93-95 (прототип).

1. Способ магнитной дефектоскопии, заключающийся в том, что намагничивают контролируемый объект, устанавливают индукционный преобразователь над его поверхностью, ориентируя ось витков индукционного преобразователя параллельно поверхности контролируемого объекта, перемещают индукционный преобразователь относительно поверхности контролируемого объекта и по выходному напряжению индукционного преобразователя судят о наличии и параметрах дефектов сплошности, отличающийся тем, что в процессе сканирования создают виброперемещение индукционного преобразователя вдоль оси его витков в направлении перемещения, выделяют из выходного напряжения индукционного преобразователя гармоническую составляющую с частотой, равной удвоенной частоте виброперемещения, регистрируют ее максимальную величину и по ней судят о местоположении и параметрах дефекта.

2. Способ по п. 1, отличающийся тем, что амплитуду и частоту виброперемещений предварительно выбирают с помощью контрольных образцов с характерными дефектами сплошности из условия обеспечения максимальной селективной чувствительности.