Способ комплексной защиты глазурованных, керамических, металлических поверхностей от утечек электрического тока, коррозии и их гидрофобизация

Иллюстрации

Показать всеИзобретение относится к технологическим способам, используемым для комплексной защиты глазурованных, керамических, металлических поверхностей электротехнических изделий. Способ комплексной защиты поверхностей предназначен для покрытий, по меньшей мере, глазурованной, керамической или металлической поверхности электротехнических изделий защитной пленкой на электротехнической и изолирующей частях поверхности и включает предварительную подготовку поверхности в виде ее очистки и обезжиривания и нанесение композиционного состава на основе фторсодержащего поверхностно-активного вещества (фторПАВ) и термофиксацию получаемой при этом пленки. Результатом является комплексная защита глазурованных, керамических, металлических поверхностей электротехнических изделий от утечек электрического тока, от коррозии, нагарообразования и воздействия других агрессивных факторов при рабочей температуре от -60°C до 520°C (кратковременно-циклически до 800°C), в том числе при напряжении более 20000 вольт и осуществление гидрофобизации всего изделия. 6 з.п. ф-лы, 1 табл., 2 пр., 2 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к технологическим способам, используемым для комплексной защиты глазурованных, керамических, металлических поверхностей электротехнических изделий от утечек электрического тока, от коррозии, нагарообразования и воздействия других агрессивных факторов при рабочей температуре от минус -60°C до плюс 520°C (кратковременно-циклически до 800°C), в том числе, при напряжении более 20000 вольт и осуществление гидрофобизации всего изделия.

Комплексный способ защиты осуществляется нанесением композиции и получением тонкой защитной пленки, в частности, для модификации поверхностей с целью улучшения их свойств, и может найти применение в энергетике, приборостроении, электронике, машиностроении, топливоэнергетическом комплексе, ЖКХ и иных отраслях, например, в автомобилестроении, при производстве свечей зажигания; в энергетике - при обработке электроизоляторов с целью защиты поверхностей от воздействия агрессивных сред, сухого трения, коррозии, адгезии, воздействия радиации, нагарообразования, развития микроорганизмов, бактерий, агрессивных факторов среды, снижения потерь тока и электростатических параметров; в микроэлектронике, при гидрофобизации и комплексной защите токопроводящих деталей.

УРОВЕНЬ ТЕХНИКИ

Наиболее близким к заявляемому техническому решению является патент РФ 20400510, опубликованный 27.09.2010 года, МПК C09D 183/08, C08J 183/08, В62В 1/00 (Автор(ы): Бойнович Л.Б. и др.): «СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СУПЕРГИДРОФОБНОГО ПОКРЫТИЯ».

Известен патент РФ №2246467, опубликованный 20.07.2003 года, МПК C04B 41/84, C09D 183/08 (Автор(ы): МИДЗУНО Харуюки (JP) и др.): «Изделие из керамики, используемое в условиях контакта с водой, и способ его обработки для придания устойчивости к загрязнению».

Известен патент РФ №2215766, опубликованный 27.06.2003 года, МПК C09D 171/02, C23C 22/02, C23C 22/05, B05D 3/10 (Автор(ы): Андреева О.Г., Лукоянов Н.Н. и др.): «СОСТАВ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОЙ МОЛЕКУЛЯРНОЙ ПЛЕНКИ».

Известен патент US 4937484 А, опубликованный 26 июня 1990 года (Автор(ы): Yasutake Ishino, «Sparking plug» (Свечи зажигания) (О защитном покрытии автомобильных свечей зажигания смесью раствора силиконового масла, парафина и озокерита).

Известен патент US 5274298 A, опубликованный 28 декабря 1993 года (Автор(ы): Дональд Дж. Кэссиди, Барбара Н. Juterbock, «Spark plug having an ablative coating for anticontaminat fouling» (О защитном покрытии теплового конуса свечи зажигания от электропроводных отложений).

Известен патент US 5952769 А, опубликованный 14 сентября 1999 года (Автор(ы): Леонид Викторович Бударагин, «Method for coating sparkplugs» (Способ нанесения покрытия свечей зажигания).

Известен патент US 6858975 В1, опубликованный 22 февраля 2005 года (Автор(ы): Wataru Мацутани, «Spark plug having an oil film on an intermediate portion of the insulator or intermediate portion of the metallic shell» (Свеча зажигания, имеющая масляную пленку на изоляторе и металлическом корпусе для защиты от электрического пробоя).

Известен патент EP 0584270 A1, опубликованный 2 марта 1994 года (Автор(ы): Конни Кэмерон, Д. Линн Geving, Джеймс П. МакНерни, Томас Дж. Ormiston, «Method of coating ceramic material and ceramic material produced thereby» (Метод нанесения покрытий на керамические материалы и керамический материал, полученный таким образом).

Наиболее близким к заявляемому техническому решению является патент РФ 2400510, опубликованный 27.09.2010 года, МПК C09D 183/08, C08J 183/08, B62B 1/00 (Автор(ы): Бойнович Л.Б. и др.): «СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СУПЕРГИДРОФОБНОГО ПОКРЫТИЯ».

В этом патенте предложено решение для устранения поверхностных утечек электрического тока на изделиях, выполненных из силоксановых резин. Проблема утечек наблюдается даже при эксплуатации наиболее совершенных на сегодняшний день изоляторов, выполненных из силоксановых резин.

Существенным недостатком данного патента является невозможность длительного использования «СОСТАВА ДЛЯ ПОЛУЧЕНИЯ СУПЕРГИДРОФОБНОГО ПОКРЫТИЯ» на изделиях из глазурованной электрокерамики при рабочей температуре более 200°С и напряжении более 20000 вольт.

Целью заявляемого изобретения является достижение следующего технического результата: комплексная защита глазурованных, керамических, металлических поверхностей электротехнических изделий от утечек электрического тока, от коррозии, нагарообразования и воздействия других агрессивных факторов при рабочей температуре от минус -60°C до плюс 520°C (кратковременно-циклически до 800°C), в том числе при напряжении более 20000 вольт и осуществление гидрофобизации всего изделия.

ВВЕДЕНИЕ В РЕШАЕМЫЕ ПРОБЛЕМЫ

Поверхностная электропроводность на электротехнических деталях обусловлена присутствием на поверхности диэлектрика влаги и различных загрязнений. Поскольку вода отличается значительной электропроводностью, то достаточно тончайшего слоя влаги на поверхности диэлектрика, чтобы была обнаружена заметная электропроводность, определяемая в основном толщиной увлажненного слоя. Поскольку толщина адсорбированного слоя и его сопротивление связаны с природой материала, на поверхности которого находится этот слой, то поверхностную электропроводность обычно рассматривают как свойство самого диэлектрика. Поверхностная электропроводность тем ниже, чем меньше полярность вещества, чем чище поверхность диэлектрика и чем лучше она отполирована.

Наиболее высокими значениями поверхностного сопротивления обладают неполярные диэлектрики, поверхность которых не смачивается водой (парафин, полиэтилен, фторопласт-4). Такие диэлектрики называются гидрофобными.

Пониженное значение поверхностного сопротивления можно наблюдать у полярных диэлектриков, частично растворимых в воде, у которых на поверхности образуется пленка электролита (керамика, резина, стекло). Такие диэлектрики называются гидрофильными. Кроме того, к поверхности полярных диэлектриков легко прилипают различные загрязнения.

Естественно, что адсорбция влаги на поверхности диэлектрика находится в тесной зависимости от относительной влажности окружающей среды. Особенно резкое увеличение поверхностной электропроводности наблюдается при относительной влажности, превышающей 70-80%.

На поверхности гидрофильного (смачиваемого) диэлектрика адсорбированная влага распределяется тонким непрерывным слоем, а на поверхности гидрофобного (несмачиваемого) диэлектрика влага распределяется отдельными «островками».

Образовавшийся на поверхности увлажненный и загрязненный слой имеет обычно небольшое сопротивление. Следовательно, поверхностный ток утечки может быть достаточно большим. Он может нагреть поверхность диэлектрика до температуры больше 100°C. При такой температуре происходит вскипание воды на поверхности диэлектрика, образование микротрещин и разрушение поверхностного слоя изоляции. Для защиты поверхности гидрофильных материалов применяют грязестойкие глазури и кремнийорганические лаки.

Для сравнительной оценки различных материалов по их объемной и поверхностной электропроводностям, пользуются значениями удельного объемного сопротивления и удельного поверхностного сопротивления.

Воздействие влаги и агрессивных сред на изоляцию сопровождается, как правило, появлением поверхностных токов утечки. Тепловой нагрев приводит к испарению жидкости и образованию на ней солевых отложений. После испарения влаги ток утечки снижаются, но при последующем увлажнении процесс повторяется. При многократном появлении влаги на поверхности электротехнического изделия повышается концентрация загрязнений и солей, проводимость поверхности электротехнического изделия достигает таких значений, при которых ток утечки не исчезает и по окончании испарения. Действие тока утечки приводит к обугливанию изоляции и потери ей механической прочности. Возникает ситуация, способная привести к распространению поверхностного дугового разряда и разрушению изоляции.

Присутствие даже малых количеств воды способно значительно уменьшить удельное сопротивление диэлектриков. Это объясняется тем, что растворимые в воде примеси диссоциируют на ионы; в некоторых случаях влияние увлажнения может способствовать диссоциации молекул основного вещества диэлектрика (например глазури). Таким образом, условия работы электрической изоляции становятся более тяжелыми при увлажнении.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача, на решение которой направлено изобретение, заключается в новом способе комплексной защиты глазурованных, керамических, металлических поверхностей от утечек электрического тока, от коррозии, нагарообразования и воздействия других агрессивных факторов при рабочей температуре от минус -60°C до плюс 520°C (кратковременно-циклически до 800°C), в том числе при напряжении более 20000 вольт и осуществлении гидрофобизации всего изделия.

Данное изобретение является новым в некоторых отраслях, в частности, при производстве и эксплуатации автомобильных искровых свечей зажигания, имеет изобретательский уровень и промышленно применимо.

Изобретение является новым, оно не известно из уровня техники, в частности при производстве и эксплуатации автомобильных искровых свечей зажигания в любой стране мира.

Изобретение может относиться к способу защиты электротехнических изделий, в частности, к двигателям внутреннего сгорания - к автомобильной искровой свече зажигания.

К примеру, автомобильная искровая свеча зажигания для двигателя внутреннего сгорания (Фиг.2) содержит металлический корпус, установленный в нем изолятор, центральный составной электрод, расположенный внутри изолятора по его длине, и боковой электрод, соединенный с металлическим корпусом и образующий с центральным электродом искровой зазор.

Основным условием нормальной работы двигателей внутреннего сгорания является воспламенение рабочей смеси в цикле сжатия за счет образования искрового разряда между электродами при подаче высоковольтного импульса напряжения на свечу зажигания. Если по какой-либо причине искровой разряд не возникает (имеют место пропуски искрообразования), это приводит к неиспользованию рабочей смеси, вызывающему снижение КПД двигателя внутреннего сгорания, резкому увеличению выбросов CO и CHx в атмосферу и загрязнению окружающей среды. Таким образом, свеча зажигания предназначена для гарантированного воспламенения рабочей смеси во всех режимах работы двигателя внутреннего сгорания.

Общеизвестно, что все производимые до настоящего времени искровые свечи зажигания не обеспечивают гарантированного возникновения искровых разрядов между электродами в течение нескольких первых тактов работы двигателя внутреннего сгорания:

1. Во время пуска двигателя внутреннего сгорания.

2. Во время переходных процессов при переключении режимов работы.

3. Во время переходных процессов при торможении.

Причины пропусков зажигания общеизвестны, это:

1. Подача богатой или бедной смеси топлива и воздуха, которую трудно или невозможно поджечь.

2. Утечки тока на высоковольтных элементах системы зажигания.

Искровая свеча зажигания является основным элементом системы зажигания двигателя внутреннего сгорания, стабильная работа которого определяет надежность работы двигателя внутреннего сгорания.

После установки искровой свечи зажигания в двигатель внутреннего сгорания начинаются необратимые процессы на рабочих поверхностях свечи зажигания, ухудшающие условия поджигания топливовоздушной смеси.

Необходимо сразу разделить эти негативные процессы на два типа.

1. Процессы, происходящие в камере сгорания на рабочей поверхности керамического теплового конуса искровой свечи зажигания.

2. Процессы, происходящие вне камеры сгорания на рабочей поверхности глазурованной части керамики искровой свечи зажигания.

3. Процессы, происходящие на металлическом корпусе свечи зажигания, в частности на резьбовой части свечи зажигания, покрытой цинковым или никелевым антикоррозийным защитным слоем. Этот защитный антикоррозийный защитный слой является гальванической парой вместе с алюминиевым корпусом головки двигателя внутреннего сгорания, что приводит иногда к «закисанию» резьбы с последующей поломкой корпуса свечи зажигания.

Общеизвестно, что если на рабочей поверхности керамического теплового конуса искровой свечи зажигания возникают отложения сажи, масла, серы, присадок в топливо, то такая свеча зажигания подлежит замене.

Но никто не обращает внимание на процессы, происходящие вне камеры сгорания на рабочей поверхности глазурованной части керамики искровой свечи зажигания.

Эти процессы представляют собой отложение частиц пыли, масла за счет электризации и регулярное образование водяного конденсата из окружающего воздуха.

Эти отложения хорошо проводят электрический ток, утечки могут достигать 70%.

Все производители электрических изделий из керамики убеждены, что применение глазурей надежно защищает их изделия от неблагоприятных воздействий окружающей среды.

Это убеждение является очень устойчивым и глубоким заблуждением.

Процессы разрушения (гидролиза) рабочей глазурованной поверхности свечей зажигания происходит на всех искровых свечах зажигания независимо от фирмы производителя и применяемых материалов.

Если обратиться к книге «Глазури» Л.М. Блюмен, Москва, 1954 год, то на странице 28 обнаружим любопытную информацию:

«…Академик И.В. Гребенщиков показал, что пленка воды приводит к разрушению (гидролизу) поверхностного слоя стекла с выделением кремнозема, который и служит защитной пленкой против дальнейшего разрушения стекла (см. раздел «Химическая стойкость глазури», и обусловливает резкое снижение поверхностного электросопротивления, так как в результате гидролиза на стекле (глазури) откладывается слой щелочей, хорошо проводящий ток».

«…Чтобы стабилизировать поверхностное сопротивление и уменьшить действие влаги окружающей среды, достаточно покрыть поверхность керамики и глазури тонким слоем гидрофобного вещества, как, например, парафина или бакелитового лака…».

Применение парафина или бакелитового лака не приемлемо для гидрофобной защиты искровых свечей зажигания от влаги. Керамика искровой свечи зажигания, покрытая глазурью, нагревается до температуры, превышающей температуру разрушения этих веществ.

Коллективом изобретателей были разработаны специальное защитное покрытие и метод его нанесения.

Ниже некоторые свойства защитного покрытия:

Сопротивление изоляции - не менее 10000 МоМ (в нормальных условиях).

Влагоустойчивость - не менее 20 МоМ.

Теплоустойчивость - не менее 300 МоМ.

Холодоустойчивость - не менее 100 МоМ.

Удельная нагрузка - до 300 кг/мм2.

Максимальная температура эксплуатации 520°C (кратковременно-циклически до 800°C), разложение пленки начинается свыше 800°C.

При комплексной обработке искровой свечи зажигания разработанным защитным покрытием на глазурованной поверхности и тепловом керамическом конусе образуется защитная поверхность с уникальными свойствами.

Проводились многократные, длительные по времени испытания искровых свечей зажигания.

Испытывались свечи зажигания новые без защитного покрытия, новые с защитным покрытием, бывшие в употреблении.

Самый яркий результат был получен при испытании искровых свечей зажигания, бывших в употреблении и отбракованных как не рабочие из-за образования обильных отложений на керамическом тепловом конусе.

Чистой ветошью были удалены загрязнения, расположенные на глазурованной поверхности свечей зажигания.

Чистой ветошью было нанесено разработанное защитное покрытие.

Обильные отложения на керамическом тепловом конусе не удалялись.

Эти свечи зажигания устанавливались в исправный двигатель внутреннего сгорания.

Двигатель внутреннего сгорания устойчиво работал в течение 30 минут до выключения. Далее свечи зажигания извлекались для осмотра и измерения параметров. При осмотре тепловые конусы всех свечей зажигания становились светлыми, обильные отложения на керамическом тепловом конусе исчезали.

Новые свечи зажигания обрабатывались разработанным защитным покрытием. Свечи зажигания обрабатывались методом окунания в защитное покрытие. Далее после естественной сушки свечи зажигания устанавливались в исправный двигатель внутреннего сгорания.

После 10 тысяч километров испытуемые свечи зажигания извлекались для внешнего осмотра и измерения параметров.

При осмотре рабочих поверхностей свечей зажигания специалистами автомеханиками отмечается непривычно белый цвет теплового конуса.

Этот цвет теплового конуса автомехаников вводит в заблуждение, и они ошибочно делали заключение о «калильном» зажигании в данном двигателе внутреннего сгорания.

Требуемый технический результат достигается тем, что применяется новый способ комплексной защиты глазурованных, керамических, металлических поверхностей от утечек электрического тока, от коррозии, нагарообразования и воздействия других агрессивных факторов при рабочей температуре от минус -60°C до плюс 520°C (кратковременно-циклически до 800°C), в том числе при напряжении более 20000 вольт и осуществлении гидрофобизации всего изделия нанесением тонкой защитной пленки на, по меньшей мере, токопроводящей и изолирующей части электрокерамической поверхности, включающий предварительную подготовку поверхности и нанесение композиционного состава на основе фторосодержащего поверхностно-активного вещества (фторПАВ) типа эпилам с последующей термофиксацией получаемой пленки, отличающийся тем, что композиционный состав для получения защитной пленки наносят на очищенную, предварительно нагретую после подготовки электрокерамическую поверхность типа фарфоровая, кремнийорганическая, алюмооксидная и др.

В дополнительном аспекте изобретение характеризуется тем, что осуществляют предварительное нагревание поверхности, намечаемой под покрытие в диапазоне температур от +78°C до +165°C.

В еще одном дополнительном аспекте изобретение характеризуется тем, что нанесение композиционного состава осуществляют с получением тонкой защитной пленки толщиной полярного слоя 2-6 нм, предпочтительно 4 нм с функциональной способностью при рабочей температуре более 200°С и напряжении более 20000 вольт.

В еще одном дополнительном аспекте изобретение характеризуется тем, что при нанесении композиционного состава на неметаллические поверхности материалов, например, керамических материалов, соединение пленки происходит за счет взаимодействия с ионной решеткой. Постоянно действуют и другие (более слабые) силы сцепления, например, в виде ван-дер-ваальсовских сил и т.п.

В еще одном дополнительном аспекте изобретение характеризуется тем, что нанесение композиционного состава на электрокерамические поверхности осуществляют путем погружения, смазывания, аэрозольного напыления, активного или пассивного тампонирования.

В еще одном дополнительном аспекте изобретение характеризуется тем, что в качестве композиционного состава используют раствор фторосодержащего поверхностно-активного вещества эпилам, дополнительно включающий, по меньшей мере, две гидрофобизирующе-ингибирующе-модифицирующие добавки.

Существенным отличием заявленного изобретения является одностадийное нанесение защитной пленки на очищенную, предварительно нагретую перед нанесением глазурованную, металлокерамическую или иную твердую поверхность токопроводящей и изолирующей части электрокерамической поверхности, в процессе которого каждая молекула пленки хемосорбируется с поверхностью самостоятельно. Предложенный способ позволяет получить повышенный уровень защиты и высокую плотность покрытия. Полученная предлагаемым способом защитная пленка снижает коэффициент трения, уменьшает истираемость поверхностей, снижает воздействие агрессивных сред и влияние климатических условий, снижает уровень падения электротехнических параметров, защищает от коррозии, уменьшает влияние солевого тумана, пара, радиации, предотвращает нагарообразование. Применение данного способа защиты поверхностей позволяет экспоненцировать электрическую прочность таким образом, что при высоких значениях температуры композиции не возрастает концентрация подвижных носителей зарядов на поверхности, которые являются основным фактором роста электропроводности и, как следствие, снижения электрической прочности. При этом среднее значение пробивного напряжения заряда на поверхности характеризует вероятное монотонное снижение напряжения и регулируется удерживанием поверхностной энергии защитной пленкой. Стабильными остаются параметры электронной и «дырочной» проводимости, что является существенным и определяющим фактором при выборе покрытий. Предложенный способ, обеспечивающий взаимодействие композиционного состава эпилам с поверхностями на новой физико-химической и электростатической основе, позволяет наносить указанный состав не только на керамические, но и на металлические, неметаллические и полимерные поверхности, в том числе токопроводящие и диэлектрические, в труднодоступных местах, например, в искровых свечах зажигания автомобилей, изоляторах тока на электрических линиях железнодорожных путей, во внутренних частях электронных приборов, микрочипов, на печатных платах с установленными блоками, за счет чего в совокупности достигает заявленный комплексный технический результат, а именно повышении технологичности получения защитной пленки при одновременном расширении области применения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Заявляемый способ реализуется следующим образом. Для нанесения композиционного состава (эпилам) используют поверхности глазурованных, или металлических, или керамических, или композитных, или иных (твердых) электрокерамических материалов типа фарфоровые, кремнийорганические, алюмооксидные и др.

Поверхность твердого тела тщательно обезжиривается современными обезжиривающими растворителями традиционными способами или с использованием специальных камер обезжиривания. Очистка и обезжиривание позволяют открыть микропоры поверхности для приведения их в активное состояние.

Перед непосредственным нанесением композиционного состава чистую, обезжиренную поверхность нагревают в пределах удобных температур от +18°C до +80°C. Важно отметить, что нагревание поверхности до температуры ниже +18°C не приводит к открытию микропор поверхности для адсорбции молекул композиционного состава. Нагревание поверхности до температур выше +80°C не обеспечивает создание равномерного сорбционного слоя керамической поверхности.

В качестве композиционного состава используют раствор фторсодержащего поверхностно-активного вещества, дополнительно включающий, по меньшей мере, гидрофобизирующе-ингибирующе-модифицирующие добавки, например ингибитор коррозии, антифрикционную добавку, гидрофобизирующую добавку и другие составляющие компоненты. В частном случае реализации изобретения выбор добавки обусловлен конкретной областью применения предлагаемого способа, при этом возможно использование любой возможной комбинации модифицирующих добавок эпилам.

Предпочтительно используют фторсодержащие поверхностно-активные вещества эпилам «Эфрен» или «Электроника», так как они являются более активными в процессе формирования пленки. Важно отметить, что концентрация гидрофильной структуры присоединенного поверхностно-активного вещества (ПАВ) выбирается исходя из назначения защитных пленок и поверхностей.

После нанесения композиционного состава для полного осаждения и создания химических связей с поверхностью осуществляют термофиксацию пленки в диапазоне температур от +78°C до +165°C в течение от 55 до 40 минут. Допускаются другие способы термофиксации защитной пленки: УФ-осаждение или ИК-облучение поверхности.

Защитная пленка после покрытия указанных поверхностей в состоянии захватывать диспергирующие электроны, что позволяет регулировать среднее значение пробивного напряжения поверхности. Это позволяет, с одной стороны, понизить пороговое напряжение тока, а с другой - сделать его надежнее и устойчивее при разных режимах воздействия на поверхность. Стабильными остаются параметры электронной и «дырочной» проводимости, что является существенным и определяющим фактором при выборе покрытий. Покрытие композиционным составом не изменяет параметры токопроводимости и диэлектричности, способствует уменьшению влияния внешних агрессивных факторов, что позволяет расширить область применения предлагаемого способа. Благодаря спиралевидной структуре неполярной части защитной пленки согласно изобретению, закрепленные молекулы на поверхности в состоянии удерживать смазочные вещества, исключить сухое трение созданием граничного амортизационного слоя в зоне трения и поверхностной динамики, вследствие чего снижается влияние воздействия радиационного излучения и фонового заряда, снижаются активность развития бактерий на поверхности, газопроницаемость и разрушение поверхности. Защитная пленка дегазирует их, защищает поверхность от воздействия агрессивных веществ и подавляет при этом электрохимическую коррозию, что позволяет расширить область применения предлагаемого способа.

Повышение технологичности происходит благодаря применению одностадийной операции нанесения композиционного состава на предварительно нагретую поверхность глазурованных, керамических, металлических поверхностей электротехнических изделий из материалов типа фарфоровые, кремнийорганические, алюмооксидные и др. В процессе адсорбции, поверхностной диффузии и в результате испарения растворителя образуется слой в виде защитной пленки с толщиной неполярной части от 2 до 6 нм, предпочтительно 4 нм, причем образование пленки сопровождается химической реакцией (хемосорбцией), в которую вступает материал поверхности и композиционный состав.

Таким образом, предложенный способ обеспечивает взаимодействие композиционного состава с поверхностями на новой физико-химической основе, позволяющей наносить указанный состав на глазурованные керамические, металлические, неметаллические и полимерные поверхности, в т.ч. токопроводящие и диэлектрические в труднодоступных местах, например, во внутренние части электронного прибора, микрочипа, печатной платы с установленными блоками, расширяя тем самым область его применения.

Предлагаемый способ модификации поверхности, обладающий повышенной технологичностью нанесения покрытия, позволяет сохранять показатели сопротивления изоляции.

Предлагаемый способ представляет широкий спектр комплексной защиты глазурованных, металлокерамических и других (твердых) поверхностей, обеспечивая влагоустойчивость, тем самым улучшая физико-химические свойства поверхности, экономические характеристики покрытия и расширяя области применения.

Нанесение композиции может осуществляться методами погружения, смазывания, аэрозольного напыления, активного или пассивного тампонирования. При этом напыление может быть осуществлено как вручную, так и в автоматизированных установках.

Технико-экономическим преимуществом данного изобретения является повышение эффективности комплексной защиты и оптимизация потерь электротехнических ресурсов глазурованных, керамических, металлических поверхностей из электротехнических изделий из материалов типа фарфоровые, кремнийорганические, алюмооксидные и др. при сохранении веса конструкции, оптимизации физико-химических и электрических свойств - защиты поверхностей от воздействия агрессивных сред, сухого трения, коррозии, адгезии, воздействия радиации, нагарообразования, развития микроорганизмов, бактерий, агрессивных факторов среды, снижения потерь тока и др. электротехнических параметров; в микроэлектронике, при гидрофобизации и комплексной защите токопроводящих деталей.

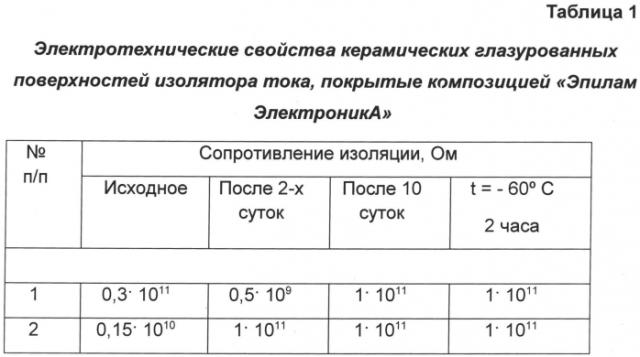

В Таблице 1 приведены результаты измерения сопротивления изоляции (Ом) покрытой композиционным составом «Эпилам «ЭлектроникА» по ТУ 2412-002-13868195-2012.

Полученные предложенным способом модифицированные поверхности проходили испытания по показателям, подтверждающим достижение указанного технического результата:

- определение качества наносимой композиции по ТУ 2412-001-13868195-2012, по ТУ 2412-002-13868195-2012 и качества нанесенного покрытия по ТИ 2207-012.

В приведенных ниже примерах представлены получение тонкой защитной пленки на глазурованной, керамической, металлической поверхности электротехнической керамики в соответствии с предложенным в формуле изобретения способом и характеристики полученных поверхностей, подтверждающие достижение указанного технического результата.

Пример 1. Способ получения защитной пленки на глазурованной поверхности изолятора тока (опорный), установленного в электронном блоке.

Поверхность обезжиривали техническим изопропиловым спиртом по ГОСТ 9805-84, после чего поверхность подвергали нагреву до температуры +35°C и поддерживали ее в течение 10 мин. Затем на нагретую до указанной температуры поверхность методом окунания наносили композиционный состав, а именно «Эпилам «ЭлектроникА». Расход составил 154 г/м2. После этого поверхность подвергали термофиксации при температуре +85°C в течение 45 мин. Нанесение состава на поверхность осуществляли путем окунания без изоляции имеющихся элементов. Полученную пленку подвергали испытаниям на влагоустойчивость в климатокамере при уровне влажности 95-98% (10 суток, t=+40°C±2°C, Wo=95…98%). Исследуемые характеристики: Сопротивление изоляции. Результаты испытаний положительные, приведены в Таблице 1.

Результаты измерения сопротивления изоляции однозначно показывают, что исследуемые значения и характеристики электронных элементов ПП показали положительные результаты - изобретение позволяет увеличить срок жизни электронного блока с установленным изолятором тока.

Пример 2. Способ получения защитной пленки на глазурованной металлокерамической поверхности на примере свечей зажигания автомобиля.

Способ осуществляли, как в примере 1, при этом в качестве композиционного состава наносили «Эпилам «Эфрен-К марка Б2». Расход составил 132 г/м2. После этого поверхность подвергали термофиксации при температуре +85°C в течение 45 мин. Нанесение состава на поверхность осуществляли окунанием. Свечи зажигания прошли испытания на автомобилях при 10000 км пробега после применения способа. Результаты испытаний положительные, приведены на Фиг.1.

Промышленная применимость. Предложенный способ может найти применение в различных областях промышленности для решения проблемы комплексной защиты и придания соответствующих свойств элементам электронных систем глазурованных, керамических, металлических электротехнических поверхностей типа фарфоровые, кремнийорганические, алюмооксидные и др. для модификации поверхностей с целью улучшения их свойств, и, в частности, может найти применение в энергетике, приборостроении, электронике, машиностроении, топливо-энергетическом комплексе, ЖКХ и иных отраслях, например, в автомобилестроении, при производстве свечей зажигания; в энергетике - обработка электроизоляторов с целью защиты поверхностей от воздействия агрессивных сред, сухого трения, коррозии, адгезии, воздействия радиации, нагарообразования, развития микроорганизмов, бактерий, агрессивных факторов среды, снижения потерь тока и электротехнических параметров; в микроэлектронике, при гидрофобизации и комплексной защите токопроводящих деталей.

1. Способ комплексной защиты поверхностей в виде гидрофобного состава, отличающийся тем, что он предназначен для покрытий, по меньшей мере, глазурованной, керамической или металлической поверхности электротехнических изделий защитной пленкой на электротехнической и изолирующей частях поверхности, включает предварительную подготовку поверхности в виде ее очистки и обезжиривания и нанесение композиционного состава на основе фторсодержащего поверхностно-активного вещества (фторПАВ) и термофиксацию получаемой при этом пленки.

2. Способ комплексной защиты поверхностей по п.1, отличающийся тем, что для нанесения композиции поверхности первоначально обезжириваются и предварительно нагреваются в диапазоне температур от 18 до 80°C.

3. Способ комплексной защиты поверхностей по п.1, отличающийся тем, что для термофиксации нанесенного покрытия осуществляется нагревание поверхности в диапазоне температур от 78 до 165°C.

4. Способ комплексной защиты поверхностей по п.1, отличающийся тем, что нанесение композиционного состава на основе фторПАВ осуществляют с получением тонкой защитной пленки толщиной неполярной части в 2-6 нм, предпочтительно 4 нм, с функциональной способностью при температуре свыше 200°C и напряжении свыше 20000 вольт.

5. Способ комплексной защиты поверхностей по п.1, отличающийся тем, что при нанесении композиционного состава на неметаллические поверхности материалов, например керамические, соединение пленки обеспечивается за счет использования взаимодействия с ионной решеткой, включая наличие иных, более слабых сил, например, ван-дер-ваальсовых.

6. Способ комплексной защиты поверхностей по п.1, отличающийся тем, что нанесение композиционного состава на электротехнические поверхности осуществляют путем погружения, смазывания, аэрозольного напыления, активного или пассивного тампонирования.

7. Способ комплексной защиты поверхностей по п.1, отличающийся тем, что в качестве композиционного состава применяют раствор фторПАВ, дополнительно включающий, по меньшей мере, две гидрофобизирующие, ингибирующие или модифицирующие добавки.