Конусная инерционная дробилка

Иллюстрации

Показать всеИзобретение предназначено для измельчения зерна, семян бобовых культур, гречихи и других в пищевой промышленности и сельском хозяйстве. Внутри корпуса (3) конусной инерционной дробилки установлены неподвижный статор (4) и подвижный ротор (6). Статор и ротор выполнены в виде обратных усеченных конусов с рифлями. Рифли нарезаны в перекрестных направлениях под углом к их основаниям. Ширина шага рифлей и их глубина уменьшаются от вершины к основанию. На вершине ротора на штифтах закреплен нагнетатель (7) в виде скрепленных между собой усеченных конусов (8) с лопастями (9). Лопасти нагнетателя образуют между собой нагнетательную полость (10). Каналы нагнетательной полости выполнены под углом 45° к горизонтали. Изобретение увеличивает производительность дробилки. 2 ил.

Реферат

Изобретение относится к конусным инерционным дробилкам и может быть использовано в пищевой промышленности и в сельском хозяйстве при измельчении зерна, семян бобовых культур, гречихи и т.п.

Прототипом предлагаемой конусной инерционной дробилки послужили авторское свидетельство СССР №1715399 A1, МПК В02С 2/02, 29.02.1992; авторское свидетельство СССР №1753936 A3, МПК В02С 2/02, 07.08.1992.

В указанном выше прототипе СССР №1715399 А1, МПК В02С 2/02 повышение производительности дробилки и улучшение качества готового продукта достигается путем регулирования давления на материал за счет того, что центрально расположенный вал снабжен автономным приводом, а на цилиндрической боковой поверхности ротора установлены разгонные лопатки с возможностью изменения угла наклона относительно его образующей. Разгонные лопатки ротора оказывают на материал силовое воздействие, одна из составляющих которого направлена к загрузочной щели рабочей камеры. Разгонные лопатки нагнетают продукт на поверхность ротора и частично в зазор между ротором и статором. Продукт, ударяясь о ротор, теряет скорость, полученную от нагнетательных лопастей, и скатывается с ротора за счет центробежной силы, полученной от вращающегося ротора в сторону зазора между ротором и статором.

Недостатком этого способа является то, что не вся энергия, затраченная нагнетательными лопастями на подачу продукта в зазор между ротором и статором, полезно используется. Большая часть этой энергии теряется при ударе продукта о ротор.

В указанном выше прототипе СССР №1753936 A3, МПК В02С 2/02 совмещение процессов дробления и тонкого истирания, упрощение конструкции и повышение однородности фракционного состава достигается тем, что мелющее тело выполнено в виде обратного усеченного конуса, полость которого открыта со стороны камеры первичного дробления, а неуравновешенный груз дебалансного привода выполнен в виде ударной лопасти, а в нижней части установлен вытяжной вентилятор, лопасти которого закреплены на валу под разгрузочной щелью.

Недостатком данной дробилки является то, что измельчаемый материал подается не непосредственно в зазор между ротором и статором, а во внутреннюю полость усеченного конуса, что значительно снижает производительность дробилки.

Задачей изобретения является увеличение производительности дробилки и снижение удельного расхода энергии, затрачиваемой на дробление материала.

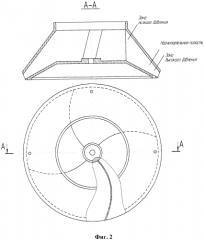

Техническим результатом является то, что в дробилке, состоящей из неподвижного статора и подвижного ротора, выполненных в виде обратных усеченных конусов с рифлями, нарезанными в перекрестных направлениях под углом к их основаниям с уменьшающимися шириной шага рифлей и их глубиной от вершины к основанию, на вершине ротора на штифтах закреплен нагнетатель, выполненный в виде скрепленных между собой усеченных конусов с лопастями, образующими между собой нагнетательную полость, каналы которой выполнены под углом 45° к горизонтали.

За счет полученной дополнительной скорости в результате действия лопастей нагнетателя увеличивается коэффициент заполнения продуктом зазора между ротором и статором. При этом увеличивается производительность дробилки и снижается удельный расход электроэнергии.

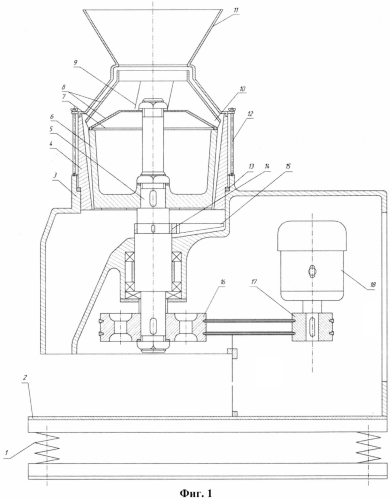

На фиг. 1 изображена конусная инерционная дробилка, продольный разрез; на фиг. 2 - нагнетатель, вид сверху и его разрез А-А.

Конусная дробилка содержит установленную на пружинах 1 станину 2 с корпусом 3. Внутри корпуса закреплен неподвижный статор 4, выполненный в виде обратного усеченного конуса с рифлями, нарезанными в перекрестных направлениях под углом к их основаниям, причем ширина шага рифлей и их глубина уменьшаются от вершины к основанию. На валу 5 установлен подвижный ротор 6, выполненный в виде обратного усеченного конуса с рифлями, нарезанными в перекрестных направлениях под углом к их основаниям, причем ширина шага рифлей и их глубина уменьшаются от вершины к основанию. На вершине подвижного ротора на штифтах закреплен нагнетатель 7, выполненный в виде скрепленных между собой усеченных конусов 8 с лопастями 9, образующими между собой нагнетательную полость 10, каналы которой выполнены под углом 45° к горизонтали. В верхней части корпуса дробилки закреплена загрузочная горловина 11. Для регулирования зазора между подвижным ротором и неподвижным статором установлены быстросъемные болты 12 и кольца 13. На дебалансе 14 закреплен сбрасыватель 15. Привод вала 5 осуществляется посредством шкивов 16, 17 и электродвигателя 18.

Дробилка работает следующим образом.

Измельчаемый материал подается в загрузочную горловину 11, а из нее поступает непосредственно в центральную часть нагнетателя 7 (зону низкого давления) и за счет центробежной силы, возникающей при его вращении, и воздействии лопастей 9 по каналам, выполненным под углом 45° к горизонтали, устремляется в нагнетательную полость 10 (зону высокого давления) и поступает в зазор между подвижным ротором 6 и неподвижным статором 4, не теряя скорости. За счет взаимодействия рифлей подвижного ротора 6 и неподвижного статора 4 с измельчаемым материалом и изменения зазора между подвижным ротором и неподвижным статором, а также уменьшения ширины шага рифлей и их глубины по ходу продвижения происходит дробление продукта. При этом частицы продукта совершают сложное движение по конической винтовой линии, которое можно представить как совокупность движений вокруг вертикальной оси подвижного ротора и вдоль образующей конуса.

Вышедший из рабочей зоны измельченный продукт падает в лоток и частично на внутреннюю часть корпуса, откуда сбрасывателем 15 также направляется в лоток.

Регулируя зазор между подвижным ротором 6 и неподвижным статором 4 кольцами 13, получают частицы продукта требуемой по технологии степени измельчения.

Дебаланс 14, закрепленный на приводном валу 5, придает вибрацию сбрасывателю и корпусу, что способствует более быстрому продвижению продукта в зазоре между подвижным ротором и неподвижным статором и не дает возможности зависать продукту на рабочих органах и внутри корпуса.

Экспериментально определено, что при установке нагнетателя производительность дробилки увеличилась на 5-10%, а удельный расход электроэнергии уменьшился на 7-10%.

Конусная инерционная дробилка содержит корпус, внутри которого установлен неподвижный статор и подвижный ротор, выполненные в виде обратных усеченных конусов с рифлями, нарезанными в перекрестных направлениях под углом к их основаниям, причем ширина шага рифлей и их глубина уменьшаются от вершины к основанию, отличающаяся тем, что с целью увеличения производительности дробилки и уменьшения удельного расхода электроэнергии на вершине ротора на штифтах закреплен нагнетатель, выполненный в виде скрепленных между собой усеченных конусов с лопастями, образующими между собой нагнетательную полость, каналы которой выполнены под углом 45° к горизонтали.