Высокопрочный гальванизированный погружением стальной лист, высокопрочный подвергнутый легированию гальванизированный погружением стальной лист с превосходной характеристикой механической резки и способ их изготовления

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к высокопрочному гальванизированному погружением стальному листу, используемому в автомобилестроении. Лист содержит базовый стальной лист толщиной от 0,6 до 5,0 мм и сформированный на его поверхности гальванизацией погружением слой покрытия. Базовый стальной лист содержит, мас.%: С от 0,075 до 0,40, Si от 0,01 до 2,0, Mn от 0,80 до 3,50, Р от 0,0001 до 0,10, S от 0,0001 до 0,01, Al от 0,001 до 2,0, N от 0,0001 до 0,01, О от 0,0001 до 0,01, Fe и неизбежные примеси остальное. В диапазоне от 1/8 до 3/8 толщины от поверхности базового стального листа с центром на 1/4 толщины листа структура базового стального листа содержит, в объемной доле, 3% или более фазы остаточного аустенита и от 40 до 90% фазы феррита. Количество С в твердом растворе фазы остаточного аустенита составляет от 0,70 до 1,00 мас.%. Средний диаметр зерна фазы остаточного аустенита составляет 2,0 мкм или менее, а среднее расстояние между зернами остаточного аустенита составляет от 0,1 до 5,0 мкм. Толщина обезуглероженного слоя, сформированного на части поверхностного слоя базового стального листа, составляет от 0,01 до 10,0 мкм, средний диаметр зерна оксидов, содержащихся в части поверхностного слоя базового стального листа, составляет от 30 до 120 нм, а средняя их плотность составляет 1,0×1012 оксидов/м2 или более. Обеспечивается получение стального листа с превосходной высокой механической резкой, пластичностью и с обеспечением высокой прочности при максимальном пределе прочности на разрыв 900 МПа или более. 4 н. и 3 з.п. ф-лы, 13 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к высокопрочному, гальванизированному погружением стальному листу и высокопрочному, подвергнутому легированию, гальванизированному погружением стальному листу с превосходной характеристикой механической резки, и к способу их изготовления.

УРОВЕНЬ ТЕХНИКИ

[0002] В недавние годы ужесточились требования в плане повышения прочности стальных листов, используемых в автомобилях или тому подобном, и началось применение высокопрочных стальных листов с максимальным напряжением при растяжении 900 МПа или более, в частности, с целью повышения безопасности при столкновении и тому подобного.

[0003] В общем, поскольку формуемость стальных листов ухудшается по мере возрастания прочности, интенсифицируется разработка высокопрочных стальных листов, формуемость которых не ухудшается, то есть они имеют хорошую формуемость, даже когда их прочность возрастает. Например, в стальных листах, описанных в Патентном Документе 1, структура стального листа составлена ферритом и мартенситом, чтобы обеспечить высокую степень растяжения, в то же время с сохранением высокой прочности. Более того, стальной лист, состоящий из структур феррита, остаточного аустенита и бейнита, описанный в Патентном Документе 2, достигает даже более высокой пластичности в результате использования вызванной превращением пластичности остаточного аустенита. Кроме того, стальные листы, как описанные в Патентных Документах 1, 2, отличаются способностью поглощать энергию при столкновении и тем самым используются во многих деталях в качестве автомобильных конструкционных элементов.

[0004] С другой стороны, в традиционном высокопрочном стальном листе, в дополнение к вышеописанным проблемам формования, становится проблемой повреждение оборудования для обработки этих стальных листов, обусловленное повышением прочности стальных листов. Например, при резке механическими ножницами или перфорировании, когда обрабатывают высокопрочные стальные листы, возникают такие проблемы, как истирание и выкрашивание лезвий режущих инструментов и инструментов для пробивания отверстий, и становится проблемой сокращение срока службы инструментов. Кроме того, при выполнении этих работ также возрастают нагрузки при резке и перфорировании, и тем самым это неизбежно приводит к повышению мощности оборудования.

[0005] Процесс резания во время механической резки и перфорирования может быть подразделен на три процесса: процесс пластической деформации стального листа, процесс образования трещины в положении контакта между режущей кромкой или пуансоном и стальным листом, или в положении контакта между штампом и стальным листом, и, кроме того, процесс распространения и соединения этих трещин. Процессы пластической деформации и процессы распространения трещин, как описано выше, относятся к области вязкого разрушения при комнатной температуре и при нормальной скорости обработки (деформации), и тем самым энергия, необходимая для распространения трещины, возрастает с увеличением прочности стали. В результате этого становится неминуемым повышение нагрузки при резании по мере возрастания прочности.

[0006] В качестве стальных листов с улучшенной характеристикой резки и обрабатываемости на станках во время станочной обработки, как описано выше, известны, например, стальные листы, описанные в Патентных Документах 3, 4. В стальных листах, описанных в Патентных Документах 3, 4, обрабатываемость резанием во время станочной обработки улучшают добавлением в сталь предварительно заданных количеств Pb, S, Al и диспергированием в стали сульфида на основе MnS и/или Al2O3. Согласно Патентным Документам 3, 4, обрабатываемость резанием улучшается при диспергировании в стали включений с плохой пластичностью, таких как MnS и/или Al2O3, и созданием возможности разрушения этих включений во время обработки резанием. Однако, поскольку стальные листы согласно Патентным Документам 3, 4 включают большое количество включений (сульфиды на основе MnS, Al2O3) по всему объему стали, они ухудшают формуемость, которая имеет важное значение для автомобильных стальных листов, в плане формования прессованием и расширения отверстий, и существовала такая проблема, что оказывается затруднительным применение их в качестве деталей, сформированных штамповкой. В дополнение, существует еще одна проблема в том, что добавление Pb нежелательно также по экологическим соображениям.

[0007] Между тем, Патентный Документ 5 представляет стальной лист, в котором оксиды диспергированы только в поверхностном слое стального листа. Описанная в Патентном Документе 5 технология состоит в том, что при добавлении Si и Al в сталь и выполнении высокотемпературной прокатки во время горячей прокатки или при проведении дополнительной обработки горячекатаного стального листа в поверхностном слое стального листа образуются оксиды Si и/или Mn, тем самым улучшая обрабатываемость для механической резки, перфорирования и тому подобного.

[0008] Однако в ряду реакций, как описано в Патентном Документе 5, оксиды, которые облегчают формирование трещины, диспергированы в результате выполнения дополнительной термической обработки в стадии горячей прокатки, и тем самым также облегчается образование трещины в процессе выполнения высокой пластической деформации, такой как холодная прокатка, где существует возможность вызвать разрушение листа. В дополнение, когда образуется большое количество оксидов, которые способны улучшить обрабатываемость на станках, существует проблема в том, что трещина, начинающаяся на оксиде, образуется во время холодной прокатки, которая сопровождается более интенсивной обработкой, и оксид отслаивается и прихватывается между стальным листом и валком во время прокатки, тем самым вызывая дефект на поверхности стального листа. Кроме того, в Патентном Документе 5 ничего не сообщается о структуре, предназначенной для улучшения характеристики механической резки во время резания.

[0009] Кроме того, Патентный Документ 6 предлагает высокопрочный холоднокатаный стальной лист, который содержит оксиды, содержащие Si с распределением 2×106 (оксидов/мм2) либо на одной, либо на обеих из границ кристаллического зерна в 4 мкм или менее поверхностного слоя стального листа, или внутри кристаллических зерен в поверхностном слое стального листа, имеющего компоненты стали, содержащие, в % по массе, С: от 0,07 до 0,25%, Si: от 0,3 до 2,50%, Mn: от 1,5 до 3,0%, Ti: от 0,005 до 0,07%, В: от 0,0001 до 0,01%, Р: от 0,001 до 0,03%, S: от 0,0001 до 0,01%, Al: 0,60% или менее, N: от 0,0005 до 0,0100%, О: от 0,0005 до 0,007%, и имеющего структуру стального листа, главным образом состоящую из феррита и мартенсита. В высокопрочном холоднокатаном стальном листе, описанном в Патентном Документе 6, обеспечивается максимальный предел прочности на разрыв 900 МПа или более, и предполагается наличие превосходной характеристики механической резки. Однако высокопрочный холоднокатаный стальной лист, описанный в Патентном Документе 6, имеет недостаточную пластичность, и существует такая проблема, что формование детали со сложной формой является затруднительным.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0010] Патентный Документ 1: Японская выложенная патентная публикация № 57-143435

Патентный Документ 2: Японская выложенная патентная публикация № 01-230715

Патентный Документ 3: Японская выложенная патентная публикация № 59-205453

Патентный Документ 4: Японская выложенная патентная публикация № 62-23970

Патентный Документ 5: Японский патент № 3870891

Патентный Документ 6: Японская выложенная патентная публикация № 2011-111673

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

[0011] Настоящее изобретение выполнено с учетом вышеуказанных проблем, и его цель состоит в создании высокопрочного, гальванизированного погружением стального листа и высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа с превосходной характеристикой механической резки, которые способны достигать высокой пластичности, в то же время обеспечивая высокую прочность с максимальным пределом прочности на разрыв 900 МПа или более, и способа их изготовления.

РЕШЕНИЕ ЗАДАЧИ

[0012] Авторы настоящего изобретения провели обстоятельные исследования для разрешения вышеуказанных проблем. В результате этого авторы настоящего изобретения нашли, что при надлежащем регулировании компонентов стали, условий прокатки и условий отжига после прокатки и тому подобного, в то же время контролируя количество фазы остаточного аустенита в структуре стального листа до предварительно заданного количества или более, могут быть ограничены до предварительно заданного диапазона количество С твердого раствора в фазе остаточного аустенита, средний диаметр зерна и среднее межзеренное расстояние, и, более того, толщина обезуглероженного слоя в части поверхностного слоя стального листа, средний диаметр зерна и средняя плотность оксидов могут быть ограничены до предварительно заданного диапазона. Таким образом, авторы настоящего изобретения обнаружили, что в высокопрочном, гальванизированном погружением стальном листе, путем надлежащего регулирования фазы остаточного аустенита в структуре стального листа, могут быть получены превосходные пластичность и характеристика механической резки, в то же время с обеспечением максимального предела прочности на разрыв 900 МПа или более, и, более того, что путем надлежащего регулирования толщины обезуглероженного слоя в части поверхностного слоя стального листа и размеров и тому подобного оксидов, повышается адгезионная способность слоя покрытия, тем самым завершив выполнение настоящего изобретения.

Более конкретно, сущность настоящего изобретения состоит в следующем.

[0013] [1] Высокопрочный, гальванизированный погружением стальной лист с превосходной характеристикой механической резки, имеющий толщину листа от 0,6 до 5,0 мм и имеющий слой покрытия на поверхности стального листа, содержащий, в % по массе, С: от 0,075 до 0,400%, Si: от 0,01 до 2,00%, Mn: от 0,80 до 3,50%, Р: от 0,0001 до 0,100%, S: от 0,0001 до 0,0100%, Al: от 0,001 до 2,00%, N: от 0,0001 до 0,0100%, и О: от 0,0001 до 0,0100%, с остальным количеством, составленным из железа и неизбежных загрязняющих примесей, в котором: в диапазоне от 1/8 толщины до 3/8 толщины с 1/4 толщины листа как центром от поверхности стального листа, структура стального листа содержит по меньшей мере от 40 до 90% фазы феррита и 3% или более фазы остаточного аустенита по объемной доле; в фазе остаточного аустенита, количество С твердого раствора в фазе составляет от 0,70 до 1,00%, средний диаметр зерна составляет 2,0 мкм или менее, и среднее расстояние между зернами составляет от 0,1 до 5,0 мкм; толщина обезуглероженного слоя в части поверхностного слоя стального листа составляет от 0,01 до 10,0 мкм, средний диаметр зерна оксидов, содержащихся в части поверхностного слоя стального листа, составляет от 30 до 120 нм, и средняя плотность их составляет 1,0×1012 оксидов/м2 или более; и, кроме того, коэффициент деформационного упрочнения (n-параметр) в состоянии пластической деформации от 3 до 7% составляет в среднем 0,080 или более.

[2] Высокопрочный, гальванизированный погружением стальной лист с превосходной характеристикой механической резки согласно вышеуказанному пункту [1], дополнительно содержащий, в % по массе, один или более из Ti: от 0,001 до 0,150%, Nb: от 0,001 до 0,100%, и V: от 0,001 до 0,300%.

[3] Высокопрочный, гальванизированный погружением стальной лист с превосходной характеристикой механической резки согласно вышеуказанным пунктам [1] или [2], дополнительно содержащий, в % по массе, один или более из Cr: от 0,01 до 2,00%, Ni: от 0,01 до 2,00%, Cu: от 0,01 до 2,00%, Mo: от 0,01 до 2,00%, В: от 0,0001 до 0,0100%, и W: от 0,01 до 2,00%.

[4] Высокопрочный, гальванизированный погружением стальной лист с превосходной характеристикой механической резки согласно любому из вышеуказанных пунктов [1]-[3], дополнительно содержащий, в % по массе, от 0,0001 до 0,0100% в совокупности одного или более из Са, Се, Mg, Zr, La и REM (редкоземельного металла).

[5] Высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист с превосходной характеристикой механической резки, сформированный легированием слоя покрытия высокопрочного, гальванизированного погружением стального листа согласно любому из вышеуказанных пунктов [1]-[4].

[0014] [6] Способ изготовления высокопрочного, гальванизированного погружением стального листа с превосходной характеристикой механической резки, причем способ включает: стадию горячей прокатки, в которой нагревают до температуры 1180°С или более сляб, имеющий химические компоненты, содержащие, в % по массе, С: от 0,075 до 0,400%, Si: от 0,01 до 2,00%, Mn: от 0,80 до 3,50%, Р: от 0,0001 до 0,100%, S: от 0,0001 до 0,0100%, Al: от 0,001 до 2,00%, N: от 0,0001 до 0,0100%, и О: от 0,0001 до 0,0100%, с остальным количеством, составленным из железа и неизбежных загрязняющих примесей, непосредственно или после однократного охлаждения и выполняют горячую прокатку, в которой температура завершения прокатки составляет от 850 до 950°С, после этого проводят быстрое охлаждение до температуры от 500 до 650°С со средней скоростью охлаждения 10°С/сек или более, и после этого проводят намотку в рулон и медленное охлаждение до температуры 400°С, занимающее 1,0 час или более; стадию холодной прокатки, в которой выполняют холодную прокатку таким образом, что общая степень обжатия составляет от 30 до 75%, после декапирования вслед за стадией горячей прокатки; стадию отжига, в которой нагревают стальной лист после холодной прокатки до температуры 750°С или более со средней скоростью нагрева в температурном диапазоне между 600 и 750°С, составляющей 20°С/сек или менее, затем охлаждают со средней скоростью охлаждения в температурном диапазоне между 750 и 650°С, составляющей от 1,0 до 15,0°С/сек, и охлаждают от температуры 650°С со средней скоростью охлаждения 3,0°С/сек или более, и выполняют, в то же время с выдерживанием в течение времени от 20 до 1000 секунд в температурном диапазоне от 300 до 470°С, и с приложением в то же время растягивающей нагрузки от 5 до 100 МПа в этом температурном диапазоне, одно- или многократное изгибание с радиусом изгиба 800 мм или менее; стадию плакирования, в которой выполняют гальванизацию погружением на поверхности стального листа для формирования слоя покрытия после стадии отжига погружением стального листа в ванну покрытия в таких условиях, что температура ванны покрытия: от 450 до 470°С, температура стального листа во время поступления в ванну покрытия: от 430 до 490°С, и эффективное количество Al в ванне покрытия: от 0,01 до 0,18% по массе; и стадию охлаждения, в которой проводят охлаждение со средней скоростью охлаждения 0,5°С/сек или более до температуры 150°С или менее после стадии плакирования, причем стадия отжига является такой, что в зоне предварительного нагрева в таких условиях, что воздушное отношение: от 0,7 до 1,2, в газовой смеси из воздуха и газообразного топлива, используемого для горелки предварительного нагрева, причем воздушное отношение представляет собой соотношение объема воздуха, содержащегося в единице объема газовой смеси, и объема воздуха, теоретически необходимого для полного сгорания газообразного топлива, содержащегося в единице объема газовой смеси, образуются оксиды в части поверхностного слоя стального листа при сквозном продвижении, в то же время с нагреванием до температуры стального листа от 400 до 800°С, затем оксиды, образовавшиеся в зоне предварительного нагрева, восстанавливаются при нагреве до температуры 750°С или более в зоне восстановления с отношением парциальных давлений (Р(Н2О)/Р(Н2)) между водяным паром (Н2О) и водородом (Н2): от 0,0001 до 2,0, и после этого проводят охлаждение.

[7] Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа с превосходной характеристикой механической резки, причем способ включает, после стадии горячей прокатки, стадию холодной прокатки, стадию отжига и стадию плакирования, выполняемые способом согласно вышеуказанному пункту [6], выполнение обработки для легирования слоя покрытия, сформированного в стадии плакирования, при температуре от 470 до 620°С.

[0015] Следует отметить, что коэффициент деформационного упрочнения (n-параметр), определенный в настоящем изобретении, представляет собой характеристическую величину, как показатель способности к вытяжке (пластичность), и относится к показателю «n», когда аппроксимируют соотношение между напряжением σ и деформацией ε в пластической области, равное или большее, чем предел текучести. В это время приближенное выражение, хотя и будучи зависимым от материала, например, представляет собой простейший закон упрочнения n-ной степени σ=C?n, или кроме того, может быть использовано выражение Свифта или тому подобное, оптимизированное для железного материала. Чем больше n-параметр, тем сильнее растяжение, пока не произойдет локальное сужение, тем самым с улучшением пластичности. С другой стороны, имеется такая характеристика, что чем меньше n-параметр, тем более улучшается пригодность к механической резке.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0016] В высокопрочном, гальванизированном погружением стальном листе и высокопрочном, подвергнутом легированию, гальванизированном погружением стальном листе с превосходной характеристикой механической резки согласно настоящему изобретению используют структуру, в которой компоненты стали, структура стального листа, толщина обезуглероженного слоя, и размер и так далее оксидов в части поверхностного слоя стального листа, и так далее, заданы в надлежащих диапазонах, как описано выше. То есть, при содержании предварительно заданного количества или более фазы остаточного аустенита в структуре стального листа повышается способность к деформационному упрочнению, и тем самым могут быть улучшены прочность и пластичность стального листа, и, к тому же, при повышении плотности путем ограничения количества С твердого раствора в фазе остаточного аустенита и сокращения среднего диаметра зерна, улучшается характеристика механической резки при обработке стального листа (обрабатываемость при перфорировании). Более того, при ограничении толщины обезуглероженного слоя и среднего диаметра зерна и средней плотности оксидов в части поверхностного слоя стального листа улучшается адгезионная способность слоя покрытия. Поэтому, с обеспечением в то же время максимального предела прочности на разрыв 900 МПа или более, могут быть получены высокопрочный, гальванизированный погружением стальной лист и высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист, способные достигать превосходных пластичности и характеристики механической резки.

[0017] Кроме того, в способе изготовления высокопрочного, гальванизированного погружением стального листа и высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа согласно настоящему изобретению используют способ, которым регулируют компоненты стали в надлежащем диапазоне, и ограничивают условия горячей прокатки и холодной прокатки, и отжига после прокатки, в предварительно заданных диапазонах. Таким образом, количество фазы остаточного аустенита в структуре стального листа может быть отрегулировано до предварительно заданного соотношения или более, и средний диаметр зерна и среднее межзеренное расстояние могут быть ограничены до предварительно заданного диапазона, в то же время с ограничением количества С твердого раствора, содержащегося в фазе остаточного аустенита, и тем самым можно улучшить прочность и пластичность, а также характеристику механической резки стального листа. Более того, поскольку толщина обезуглероженного слоя и средний диаметр зерна и средняя плотность оксидов в части поверхностного слоя стального листа могут быть ограничены до предварительно заданного диапазона, можно улучшить адгезионную способность слоя покрытия. Поэтому, в то же время обеспечивая максимальный предел прочности на разрыв 900 МПа или более, как описано выше, можно изготовить высокопрочный, гальванизированный погружением стальной лист и высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист, способные достигать превосходных пластичности и характеристики механической резки.

[0018] Поэтому, при применении высокопрочного, гальванизированного погружением стального листа и высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа согласно настоящему изобретению с превосходной характеристикой механической резки, и способа их изготовления согласно настоящему изобретению, в частности, в автомобильной отрасли, можно в достаточной мере воспользоваться такими достоинствами, как повышение надежности, обеспечиваемое увеличением прочности кузова транспортного средства, улучшение технологичности для обработки детали, и тому подобными, и общественный вклад является неизмеримым.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0019] Далее будут описаны высокопрочный, гальванизированный погружением стальной лист и высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист с превосходной характеристикой механической резки, и способ их изготовления, которые являются вариантом осуществления настоящего изобретения. Следует отметить, что этот вариант исполнения предназначен для подробных разъяснений, чтобы обеспечить лучшее понимание принципов высокопрочного, гальванизированного погружением стального листа и высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа с превосходной характеристикой механической резки, и способа их изготовления согласно настоящему изобретению, и тем самым не ограничивает изобретение, если конкретно не оговорено иное. Следует отметить, что в нижеследующем описании «%» означает «% по массе», если конкретно не оговорено иное.

[0020] [Высокопрочный, гальванизированный погружением стальной лист]

Высокопрочный, гальванизированный погружением стальной лист с превосходной характеристикой механической резки в этом варианте исполнения (который далее для сокращения может называться просто высокопрочным гальванизированным стальным листом) образован имеющим слой покрытия на поверхности стальным листом, содержащим, в % по массе, С: от 0,075 до 0,400%, Si: от 0,01 до 2,00%, Mn: от 0,80 до 3,50%, Р: от 0,0001 до 0,100%, S: от 0,0001 до 0,0100%, Al: от 0,001 до 2,00%, N: от 0,0001 до 0,0100%, и О: от 0,0001 до 0,0100%, с остальным количеством, составленным из железа и неизбежных загрязняющих примесей. Кроме того, высокопрочный, гальванизированный погружением стальной лист в этом варианте исполнения имеет толщину листа от 0,6 до 5,0 мм. Кроме того, в высокопрочном гальванизированном стальном листе, согласно этому варианту исполнения, в диапазоне от 1/8 толщины до 3/8 толщины с 1/4 толщины листа как центром от поверхности стального листа, структура стального листа содержит по меньшей мере от 40 до 90% фазы феррита и 3% или более фазы остаточного аустенита по объемной доле, и в этой фазе остаточного аустенита количество С твердого раствора в фазе составляет от 0,70 до 1,00%, средний диаметр зерна составляет 2,0 мкм или менее, и среднее расстояние между зернами составляет от 0,1 до 5,0 мкм. Более того, в высокопрочном гальванизированном стальном листе, согласно этому варианту исполнения, толщина обезуглероженного слоя в части поверхностного слоя стального листа составляет от 0,01 до 10,0 мкм, средний диаметр зерна оксидов, содержащихся в части поверхностного слоя стального листа, составляет от 30 до 120 нм, и средняя плотность их составляет 1,0×1012 оксидов/м2 или более. Затем в высокопрочном гальванизированном стальном листе, согласно этому варианту исполнения, коэффициент деформационного упрочнения (n-параметр) в состоянии пластической деформации от 3 до 7% составляет в среднем 0,080 или более.

Здесь диапазон от 1/8 толщины до 3/8 толщины с 1/4 толщины листа как центром от поверхности стального листа означает диапазон от 1/8 толщины с 1/4 толщины листа от поверхности стального листа как центром до 3/8 толщины с 1/4 толщины листа от поверхности стального листа как центром. Кроме того, сосредоточение внимания на структуре этого диапазона обусловлено тем, что структуру этого диапазона можно рассматривать как представляющую структуру всего стального листа в целом, за исключением обезуглероженного слоя в части поверхностного слоя стального листа. То есть, когда речь идет о структуре стального листа, как описанного выше, в диапазоне от 1/8 толщины до 3/8 толщины, можно сделать вывод, что весь стальной лист в целом, за исключением обезуглероженного слоя в части поверхностного слоя стального листа, представляет собой структуру, как описанную выше.

[0021] Авторы настоящего изобретения и другие провели обстоятельные исследования для реализации высокой характеристики механической резки, в то же время обеспечивая превосходную пластичность в высокопрочном, гальванизированном погружением стальном листе, с максимальным пределом прочности на разрыв 900 МПа или более. В результате этого авторы настоящего изобретения нашли, что прежде всего ограничением компонентов стали до надлежащего диапазона и соблюдением условий прокатки и условий отжига после прокатки в надлежащих диапазонах, которые будут описаны позже, долю фазы остаточного аустенита в структуре стального листа можно регулировать до предварительно заданной величины или более, и средний диаметр зерна и среднее межзеренное расстояние могут быть ограничены до предварительно заданного диапазона, в то же время с ограничением количества С твердого раствора, содержащегося в фазе остаточного аустенита. Было обнаружено, что тем самым могут быть улучшены как пластичность, так и характеристика механической резки высокопрочного, гальванизированного погружением стального листа.

[0022] «Толщина стального листа»

Толщина листа высокопрочного, гальванизированного погружением стального листа согласно настоящему изобретению составляет от 0,6 до 5,0 мм. Когда толщина листа составляет менее 0,6 мм, затруднительно поддерживать форму стального листа плоской, что является недопустимым. Поэтому толщина листа предпочтительно составляет 0,6 мм или более. Кроме того, когда она превышает 5,0 мм, деформация, обусловленная изгибанием, не возникает, и тонкое диспергирование бейнита осложняется, делая затруднительным формирование предварительно заданной структуры стального листа. Поэтому толщина листа предпочтительно составляет 5,00 мм или менее.

[0023] «Структура стального листа»

В структуре стального листа высокопрочного, гальванизированного погружением стального листа согласно настоящему изобретению, в диапазоне от 1/8 толщины до 3/8 толщины с 1/4 толщины листа от поверхности стального листа как центром, структура стального листа содержит по меньшей мере от 40 до 90% фазы феррита и 3% или более фазы остаточного аустенита по объемной доле. Кроме того, в фазе остаточного аустенита количество С твердого раствора в фазе составляет от 0,70 до 1,00%, средний диаметр зерна составляет 2,0 мкм или менее, и среднее расстояние между зернами составляет от 0,1 до 5,0 мкм.

[0024] «Фаза остаточного аустенита»

Фаза остаточного аустенита представляет собой структуру, которая повышает способность к деформационному упрочнению и улучшает прочность и пластичность, и в настоящем изобретении объемная доля фазы остаточного аустенита составляет 3% или более. Кроме того, чтобы дополнительно повысить пластичность, объемная доля фазы остаточного аустенита предпочтительно составляет 5% или более, более предпочтительно 7% или более. С другой стороны, для получения фазы остаточного аустенита, превышающей 30%, необходимо добавлять большое количество стабилизирующих аустенит элементов, таких как С и Mn, которые значительно ухудшают свариваемость. Поэтому в настоящем изобретении объемная доля фазы остаточного аустенита предпочтительно составляет 30% или менее. Кроме того, из соображений свариваемости, объемная доля фазы остаточного аустенита предпочтительно составляет 25% или менее, более предпочтительно 20% или менее.

Следует отметить, что в отношении объемной доли остаточного аустенита выполняют рентгенографический анализ на обследуемой поверхности, которая представляет собой поверхность, параллельную поверхности листа в стальном листе и расположенную на 1/4 толщины листа от поверхности стального листа, и рассчитывают долю площади, которая затем может быть принята за объемную долю остаточного аустенита в диапазоне от 1/8 толщины до 3/8 толщины. Следует отметить, что в той мере, насколько обследуемая поверхность является параллельной поверхности листа в стальном листе, она может быть задана в любом положении в диапазоне от 1/8 толщины до 3/8 толщины с 1/4 толщины листа как центром от поверхности листа по его толщине.

[0025] Чтобы подавить ухудшение характеристики механической резки вследствие фазы остаточного аустенита, стальной лист, который легко поддается разрезанию в условиях механической резки, может быть выполнен со снижением прочности мартенсита после превращения при обработке, с ограничением количества С твердого раствора в фазе остаточного аустенита, чтобы сделать ее легко превращаемой при низкоинтенсивной обработке, и с уменьшением среднего диаметра зерна фазы остаточного аустенита для повышения плотности.

[0026] Более того, количество элементов, образующих твердый раствор в фазе остаточного аустенита, определяет стабильность фазы остаточного аустенита и изменения степени деформации, необходимые для превращения фазы остаточного аустенита в твердый мартенсит. Таким образом, можно контролировать характеристики деформационного упрочнения регулированием количества С твердого раствора в фазе остаточного аустенита, тем самым значительно улучшая способность к сохранению формы, пластичность и предел прочности на разрыв.

[0027] Количество С твердого раствора в фазе остаточного аустенита составляет 1,00% или менее. Когда количество С твердого раствора в фазе остаточного аустенита превышает 1,00%, фаза остаточного аустенита становится чрезмерно стабильной. Когда такую сталь разрезают, пластичность окружающей ферритной структуры значительно ухудшается, и затем происходит превращение в мартенсит, и разъединение легко возникает по поверхности раздела между ферритом и мартенситом, что тем самым не является предпочтительным. Кроме того, когда фаза остаточного аустенита эффективно превращается в мартенсит, количество С твердого раствора в фазе остаточного аустенита предпочтительно составляет 0,96% или менее. С другой стороны, когда количество С твердого раствора в фазе остаточного аустенита составляет менее 0,70%, мартенситное превращение начинается в процессе охлаждения до комнатной температуры после стадии отжига, и объемная доля фазы остаточного аустенита не может быть обеспечена, и тем самым количество С твердого раствора составляет 0,70% или более. Кроме того, для получения достаточного количества фазы остаточного аустенита, количество С твердого раствора предпочтительно составляет 0,75% или более, более предпочтительно 0,80% или более.

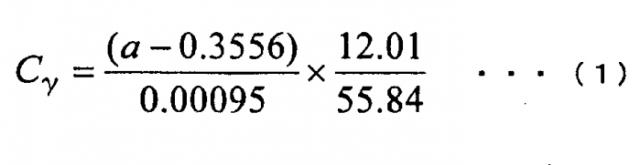

[0028] Следует отметить, что количество С твердого раствора (Cγ) в фазе остаточного аустенита может быть определено проведением испытания с рентгеновской дифракцией в таких же условиях, как для измерения доли площади фазы остаточного аустенита, чтобы получить постоянную «а» кристаллической решетки фазы остаточного аустенита, и с использованием нижеследующего уравнения (1). Уравнение (1) приведено в журнале «Scripta Metallurgica et Materialia», том 24, 1990, стр. 509-514.

[0029] [Уравнение 1]

[0030] Кроме того, метод измерения количества С твердого раствора не ограничивается вышеуказанным методом. Например, для измерения концентрации элементов соответствующих видов может быть выполнено непосредственное определение с использованием метода ЕМА (электрохимического метода анализа), трехмерного атомного зондирования (3D-AP) или тому подобных.

[0031] В фазе остаточного аустенита, содержащейся в структуре стального листа высокопрочного, гальванизированного погружением стального листа согласно настоящему изобретению, количество С твердого раствора в фазе составляет от 0,70 до 1,00%, средний диаметр зерна составляет 2,0 мкм или менее, и среднее расстояние между зернами составляет от 0,1 до 5,0 мкм.

[0032] Когда диаметр кристаллического зерна фазы остаточного аустенита укрупняется, возникающая трещина начинается на аустените. Таким образом, в настоящем изобретении средний диаметр зерна фазы остаточного аустенита задают составляющим 2,0 мкм или менее. Кроме того, средний диаметр зерна фазы остаточного аустенита предпочтительно составляет 1,5 мкм или менее, более предпочтительно 1,2 мкм или менее. Следует отметить, что хотя нижний предел среднего диаметра зерна фазы остаточного аустенита не является конкретно ограниченным, становится необходимым специальное оборудование, такое как прокатный стан или устройство для быстрого охлаждения, чтобы создавать большую деформацию, и возрастает стоимость, и тем самым он предпочтительно составляет 0,1 мкм или более.

[0033] Кроме того, когда расстояние между кристаллическими зернами фазы остаточного аустенита является чрезмерно большим, между аустенитными зернами возникает крупная трещина, и характеристика резки ухудшается, и тем самым необходимо делать межзеренное расстояние в аустените малым для стимулирования многочисленных микротрещин, чтобы улучшить характеристику резки. Таким образом, согласно настоящему изобретению, среднее расстояние между зернами фазы остаточного аустенита задают составляющим 5,0 мкм или менее. Кроме того, среднее расстояние между зернами фазы остаточного аустенита более предпочтительно составляет 3,5 мкм или менее, еще более предпочтительно 2,5 мкм или менее. С другой стороны, когда расстояние между кристаллическими зернами фазы остаточного аустенита является слишком малым, трещина, возникшая на аустенитном зерне или мартенсите, образованном при превращении аустенитного зерна, легко распространяется на соседнее аустенитное зерно или мартенсит, образованный при превращении аустенитного зерна, и тем самым многочисленные аустенитные зерна скапливаются вместе и эффективно действуют как одно аустенитное зерно. Чтобы разделить аустенит так, чтобы он действовал по отдельности, необходимо обеспечивать среднее расстояние между зернами фазы остаточного аустенита на уровне 0,1 мкм или более. Кроме того, среднее расстояние между зернами фазы остаточного аустенита более предпочтительно составляет 0,3 мкм или более, еще более предпочтительно 0,5 мкм или более.

[0034] Следует отметить, что кристаллические зерна фазы остаточного аустенита могут быть оценены выполнением на сечении параллельно направлению прокатки и перпендикулярно поверхности листа, в диапазоне от 1/8 толщины до 3/8 толщины с 1/4 толщины листа как центром от поверхности стального листа, анализа кристаллографической ориентации с высоким разрешением с помощью метода EBSD (картин дифракции обратно рассеянных электронов) с использованием сканирующей электронной микроскопии с полевой эмиссией (FE-SEM). Например, при шаге измерения, заданном на 0,1 мкм, область, где скапливаются десять или более точек, показывающих дифракционную картину FCC-железа (гранецентрированного кубического), и кристаллографическая разориентация их между собой составляет менее 10°, рассматривают как кристаллическое зерно остаточного аустенита. Затем среднее расстояние между зернами может быть измерено в диапазоне 10000 мкм2 или более заданием величины {среднее расстояние L между зернами = ([площадь наблюдения]/[число кристаллических зерен])1/2} или измерено в диапазоне, содержащем 150 или более кристаллических зерен остаточного аустенита. Кроме того, средний диаметр зерна может быть измерен обследованием площади каждого кристаллического зерна среди выбранных в произвольном порядке от 30 до 300 кристаллических зерен остаточного аустенита и получением диаметра зерна как диаметра эквивалентной окружности.

[0035] «Микроструктура»

Структура стальн