Горячегальванизированный холоднокатаный стальной лист и способ его получения

Иллюстрации

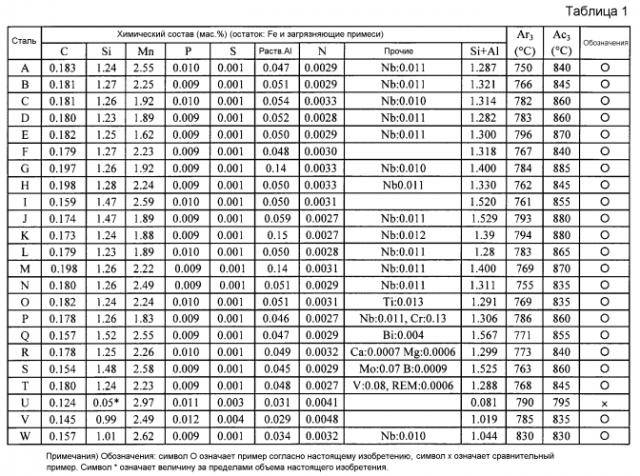

Показать всеИзобретение относится к области металлургии, а именно к высокопрочному, горячегальванизированному холоднокатаному стальному листу, используемому в автомобильной промышленности. Лист выполнен из стали, содержащей в вес.%: С более 0,10 и менее 0,25, Si более 0,50 и менее 2,0, Mn более 1,50% и максимум 3,0, Р менее 0,050, S: 0,010 или менее, раств. Al 0,50 или менее, N: 0,010 или менее, необязательно один или более элементов, выбранных из Ti, Nb, V, Cr, Mo, B, Ca, Mg, REM и Bi. Структура листа содержит основную фазу, содержащую мартенсит и/или бейнит и/или бейнитный феррит, и вторичную фазу, содержащую остаточный аустенит. Объемная доля остаточного аустенита составляет от более 4,0 до менее 25,0% относительно всей структуры, средний размер зерен составляет менее 0,80 мкм, а численная плотность зерен остаточного аустенита, размер которых равен 1,2 мкм или более, составляет 3,0×10-2 зерен/мкм2 или менее. Лист имеет прочность на растяжение 750 МПа или более, обладает высокой пластичностью, способностью к деформационному упрочнению и отбортовке-вытяжке. 3 н. и 4 з.п. ф-лы, 3 табл., 1 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к гальванизированному способом погружения в ванну покрытия холоднокатаному стальному листу. Более конкретно, оно относится к высокопрочному, оцинкованному погружением холоднокатаному стальному листу, имеющему превосходную пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке.

Предпосылки изобретения

В настоящее время, когда область промышленной технологии является высокоспециализированной, требуется, чтобы материал, используемый в каждой области технологии, обладал специальными и высокими эксплуатационными качествами. Например, от холоднокатаного стального листа, подвергаемого штамповке и используемого в дальнейшем, требуется более высокая формуемость при диверсификации штампованных профилей. Кроме того, поскольку требуется высокая прочность, изучалось использование высокопрочного холоднокатаного стального листа. В частности, что касается стального листа для автомобильной промышленности, с целью снижения веса кузова транспортного средства и, в результате, повышения экономии топлива с точки зрения глобальной защиты окружающей среды, существенно повысился спрос на высокопрочный холоднокатаный стальной лист, имеющий высокую формуемость тонких стенок. При штамповке, поскольку толщина используемого стального листа меньше, легко возникают трещины и складки. Поэтому требуется стальной лист, имеющий еще более высокую пластичность и способность к отбортовке-вытяжке. Однако формуемость при штамповке и сильное упрочнение стального листа являются характеристиками, противоречащими одна другой, поэтому одновременное удовлетворение данных характеристик является затруднительным.

В качестве способа улучшения формуемости при штамповке высокопрочного холоднокатаного стального листа предлагалось множество методов, касающихся уменьшения размера зерен микроструктуры. Например, в Патентном документе 1 описан способ получения высокопрочного горячекатаного стального листа с очень мелкими зернами, который подвергают прокатке с общей степенью обжатия 80% или более в температурном диапазоне, близком к точке Ar3, в процессе горячей прокатки. В Патентном документе 2 описан способ получения сверхмелкозернистой ферритной стали, которую подвергают непрерывной прокатке со степенью обжатия 40% или более в процессе горячей прокатки.

Использование данных способов приводит к улучшению баланса между прочностью и пластичностью горячекатаного стального листа. Однако в вышеупомянутых Патентных документах вообще отсутствует описание способа получения мелкозернистого холоднокатаного стального листа для улучшения формуемости при штамповке. Согласно исследованию, проведенному авторами настоящего изобретения, при осуществлении холодной прокатки и отжига мелкозернистого горячекатаного стального листа, полученного прокаткой с высокой степенью обжатия, в качестве базового металла, кристаллические зерна основного металла проявляют тенденцию к укрупнению, затрудняя получение холоднокатаного стального листа, имеющего превосходную формуемость при штамповке. В частности, при получении холоднокатаного стального листа со смешанной структурой, содержащей продукт низкотемпературного превращения или остаточный аустенит в металлургической структуре, который должен быть отожжен в высокотемпературном диапазоне от точки Ac1 и выше, укрупнение зерен кристаллов во время отжига становится заметным, из-за чего преимущество холоднокатаного стального листа со сложной структурой, заключающееся в превосходной пластичности, не может быть реализовано.

В Патентном документе 3 описан способ получения горячекатаного стального листа со сверхмелкими зернами, согласно которому прокатку на участке динамической рекристаллизации осуществляют с обжимающим проходом через пять или более клетей. Однако снижение температуры во время горячей прокатки должно быть сильно снижено, поэтому осуществление данного способа на обычном оборудовании для горячей прокатки является затруднительным. Также, несмотря на то, что в Патентном документе 3 описан пример, в котором холодную прокатку и отжиг осуществляют после горячей прокатки, баланс между прочностью на растяжение и расширяемостью отверстия является низким, а формуемость при штамповке - недостаточной.

Что касается холоднокатаного стального листа, имеющего тонкую структуру, в Патентном документе 4 описан автомобильный высокопрочный холоднокатаный стальной лист, имеющий превосходную безопасность при столкновении и формуемость, при которой остаточный аустенит, средний размер кристаллов которого составляет 5 мкм или менее, диспергирован в феррите, средний размер кристаллов которого составляет 10 мкм или менее. Стальной лист, содержащий остаточный аустенит в металлургической структуре, проявляет большое удлинение благодаря обусловленной превращением пластичности (ТРИП), вызванной превращением аустенита в мартенсит во время обработки, однако расширяемость отверстия ухудшается в результате формирования твердого мартенсита. Относительно холоднокатаного стального листа, описанного в Патентном документе 4, предполагается, что пластичность и расширяемость отверстия улучшаются в результате измельчения феррита и остаточного аустенита. Однако коэффициент расширения отверстия составляет максимум 1,5, поэтому трудно говорить о достижении достаточной формуемости при штамповке. Также для повышения коэффициента деформационного упрочнения и улучшения безопасности при столкновении необходимо превратить основную фазу в мягкую ферритную фазу, что затрудняет получение высокой прочности на растяжение.

В Патентном документе 5 описан высокопрочный стальной лист, имеющий превосходную способность к удлинению и отбортовке-вытяжке, в котором вторую фазу, состоящую из остаточного аустенита и/или мартенсита, мелко диспергируют внутри зерен кристаллов. Однако для измельчения второй фазы до наноразмера и для ее диспергирования внутри зерен кристаллов необходимо вводить дорогостоящие элементы, такие как Cu и Ni, в больших количествах и осуществлять обработку на твердый раствор при высокой температуре в течение длительного периода времени, поэтому повышение производственной стоимости и снижение производительности являются существенными.

В Патентном документе 6 описан высокопрочный, горячегальванизированный стальной лист, имеющий превосходную пластичность, способность к отбортовке-вытяжке и сопротивлению усталости, в котором остаточный аустенит и продукт низкотемпературного превращения диспергированы в феррите, средний размер зерен кристаллов которого составляет 10 мкм или менее, и в отпущенном мартенсите. Отпущенный мартенсит представляет собой фазу, эффективно улучшающую способность к отбортовке-вытяжке и сопротивлению усталости, поэтому предполагается, что при уменьшении размера зерен отпущенного мартенсита данные свойства улучшаются еще больше. Однако для получения металлургической структуры, содержащей отпущенный мартенсит и остаточный аустенит, необходимы первичный отжиг для формирования мартенсита и вторичный отжиг для отпуска мартенсита и далее для получения остаточного аустенита, что вызывает существенное ухудшение производительности.

В Патентном документе 7 описан способ получения холоднокатаного стального листа, в котором остаточный аустенит диспергирован в мелкозернистом феррите, согласно которому стальной лист быстро охлаждают до температуры 720°С или ниже немедленно после горячей прокатки и выдерживают при температурном диапазоне от 600 до 720°С в течение 2 секунд или более, после чего горячекатаный стальной лист подвергают холодной прокатке и отжигу.

Перечень ссылок

Патентный документ

Патентный документ 1: JP 58-123823 A1

Патентный документ 2: JP 59-229413 A1

Патентный документ 3: JP 11-152544 A1

Патентный документ 4: JP 11-61326 A1

Патентный документ 5: JP 2005-179703 A1

Патентный документ 6: JP 2001-192768 A1

Патентный документ 7: WO 2007/15541 A1

Сущность изобретения

Упомянутая выше методика, описанная в Патентном документе 7, хороша тем, что холоднокатаный стальной лист, в котором сформирована мелкозернистая структура, а обрабатываемость и теплоустойчивость которого улучшены, может быть получен способом, согласно которому, после окончания горячей прокатки, напряженное состояние, накопившееся в аустените, не снимают, а ферритное превращение осуществляют, используя напряженное состояние в качестве движущей силы.

Однако из-за необходимости улучшения характеристик в последние годы возникла потребность в одновременном придании горячеоцинкованному, холоднокатаному стальному листу высокой прочности, хорошей пластичности, превосходной способности к деформационному упрочнению и превосходной способности к отбортовке-вытяжке.

Настоящее изобретение было создано для удовлетворения данной потребности. А именно, целью настоящего изобретения является разработка высокопрочного, горячегальванизированного холоднокатаного стального листа, имеющего превосходную пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке, а также прочности на растяжение 750 МПа или более, и способа его получения.

Решение поставленной задачи

В результате всестороннего исследования влияния химического состава и условий производства на механические свойства высокопрочного, горячегальванизированного холоднокатаного стального листа авторы настоящего изобретения в конце концов выявили следующие закономерности, описанные в пунктах от (А) до (G).

(А) В том случае, если горячекатаный стальной лист, который получен в результате так называемого «процесса немедленного резкого охлаждения», согласно которому резкое охлаждение осуществляют посредством охлаждения водой немедленно после горячей прокатки, причем горячекатаный стальной лист получают способом, при котором сталь резко охлаждают до температурного диапазона 720°С или ниже в течение 0,40 секунды после завершения горячей прокатки, подвергают холодной прокатке и отжигу, пластичность и способность к отбортовке-вытяжке холоднокатаного стального листа улучшаются с повышением температуры отжига. Однако в том случае, если температура отжига слишком высока, зерна аустенита укрупняются, в результате чего пластичность и способность к отбортовке-вытяжке отожженного стального листа могут внезапно ухудшиться.

(В) При повышении степени обжатия при конечной прокатке при горячей прокатке укрупнение аустенитных зерен, которое может происходить при проведении отжига при высокой температуре после холодной прокатки, ограничивается. Несмотря на то, что причина этого неясна, это предположительно объясняется тем фактом, что (а) по мере того, как степень обжатия при конечной прокатке повышается, содержание ферритной фракции повышается и зерна феррита измельчаются в металлургической структуре горячекатаного стального листа; (b) по мере того как степень обжатия при конечной прокатке повышается, содержание крупнозернистого продукта низкотемпературного превращения в металлургической структуре горячекатаного стального листа снижается; (с) поскольку граница зерен феррита действует как центр зародышеобразования при превращении феррита в аустенит во время отжига по мере повышения количества мелкозернистого феррита, частота зародышеобразования повышается и зерна аустенита измельчаются; и (d) крупнозернистый продукт низкотемпературного превращения преобразуется в крупные аустенитные зерна во время отжига.

(С) При повышении температуры сматывания в рулон на стадии сматывания в рулон после немедленного резкого охлаждения, укрупнение аустенитных зерен, которое может происходить при осуществлении отжига при высокой температуре после холодной прокатки, ограничивается. Более того, при отжиге горячекатаного стального листа, смотанного в рулон при пониженной температуре на стадии сматывания в рулон после немедленного резкого охлаждения, в температурном диапазоне от 500°С или выше до точки Ас1 или ниже, и последующей холодной прокатке и отжиге при высокой температуре, укрупнение аустенитных зерен также ограничивается. Несмотря на то, что причина этого неясна, это предположительно объясняется теми фактами, что (а) поскольку зерна горячекатаного стального листа измельчаются благодаря немедленному резкому охлаждению, количество выделившегося карбида железа в горячекатаном стальном листе существенно повышается при повышении температуры сматывания в рулон, либо в результате сматывания в рулон при более низкой температуре после немедленного резкого охлаждения в металлургической структуре формируется мелкозернистая мартенситная структура, и в результате дальнейшего отжига горячекатаного стального листа в металлургической структуре выделяются мелкозернистые карбиды железа; (b) поскольку карбид железа действует как центр зародышеобразования при превращении феррита в аустенит во время отжига, по мере увеличения объема выделения карбида железа частота зародышеобразования повышается и зерна аустенита измельчаются; и (с) поскольку нерастворенный карбид железа подавляет рост зерен аустенита, зерна аустенита измельчаются.

(D) По мере повышения содержания Si в стали действие по предотвращению укрупнения зерен аустенита усиливается. Несмотря на то, что причина этого неясна, это предположительно объясняется теми фактами, что (а) по мере повышения содержания Si зерна карбида железа становятся мельче и их численная плотность повышается; (b) в результате этого частота зародышеобразования при превращении феррита в аустенит повышается еще больше; и (с) рост зерен аустенита ограничивается еще больше благодаря повышению содержания нерастворенного карбида железа, что способствует дальнейшему измельчению аустенита.

(Е) В результате выдержки стали при высокой температуре с одновременным ограничением укрупнения аустенитных зерен и их охлаждения получают металлургическую структуру, основная фаза которой представляет собой мелкозернистую фазу низкотемпературного превращения, а вторичная фаза содержит мелкозернистый остаточный аустенит.

(F) В результате ограничения формирования крупных зерен остаточного аустенита, размер зерен которых составляет 1,2 мкм или более, улучшается способность к отбортовке-вытяжке стального листа, основная фаза которого представляет собой продукт низкотемпературного превращения. Несмотря на то, что причина этого неясна, это предположительно объясняется теми фактами, что (а) хотя остаточный аустенит превращается в твердый мартенсит в результате обработки давлением, в том случае, если зерна остаточного аустенита являются крупными, зерна мартенсита также становятся крупными, вызывая повышение концентрации напряжения, что легко вызывает образование пустот на границе с исходной фазой и действует как начальная точка растрескивания; и (b) поскольку крупные зерна остаточного аустенита превращаются в мартенсит на ранней стадии обработки давлением, они более вероятно действуют как начальная точка растрескивания, чем мелкие зерна остаточного аустенита.

(G) По мере повышения температуры отжига доля продукта низкотемпературного превращения увеличивается и способность к деформационному упрочнению приобретает тенденцию к ухудшению, однако ограничивая формирование крупных зерен остаточного аустенита, размер которых составляет 1,2 мкм или более, можно предотвратить ухудшение способности к деформационному упрочнению стального листа, основная фаза которого представляет собой продукт низкотемпературного превращения. Несмотря на то, что причина этого неясна, это предположительно объясняется теми фактами, что (а) поскольку крупные зерна остаточного аустенита превращаются в мартенсит на ранней стадии обработки давлением, когда деформация составляет менее 5%, они редко способствуют повышению величины n при деформации от 5 до 10%; и (b) при подавлении формирования крупных зерен остаточного аустенита количество мелких зерен остаточного аустенита, которые превращаются в мартенсит при высоком диапазоне деформации 5% или более, увеличивается.

На основании полученных до настоящего времени данных было установлено, что в результате горячей прокатки стали, содержащей постоянное количество или более Si, при повышенной степени обжатия при конечной прокатке, а затем немедленного резкого охлаждения и либо ее сматывания в рулон при высокой температуре, либо сматывания в рулон при низкой температуре, отжиге горячекатаного листа при заданной температуре и последующей холодной прокатки, а также ее дальнейшего отжига при высокой температуре и последующего охлаждения, может быть получен горячегальванизированный холоднокатаный стальной лист, имеющий превосходную пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке, и имеющий такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения, а вторая фаза включает остаточный аустенит, имеющий небольшое количество крупных зерен остаточного аустенита, размер которых составляет 1,2 мкм или более.

Настоящее изобретение относится к горячегальванизированному холоднокатаному стальному листу, имеющему полученный погружением в ванну покрытия слой на поверхности холоднокатаного стального листа, при этом

холоднокатаный стальной лист, имеет химический состав, включающий, в весовых процентах, С: более 0,10% и менее 0,25%; Si: более 0,50% и менее 2,0%; Mn: менее 1,50% и максимум 3,0%; Р: менее 0,050%; S: максимум 0,010%; раств. Al: по меньшей мере 0% и максимум 0,50%; N: 0,010% или менее; Ti: по меньшей мере 0% и менее 0,040%; Nb: по меньшей мере 0% и менее 0,030%; V: по меньшей мере 0% и максимум 0,50%; Cr: по меньшей мере 0% и максимум 1,0%; Мо: по меньшей мере 0% и менее 0,20%; В: по меньшей мере 0% и максимум 0,010%; Са: по меньшей мере 0% и максимум 0,010%; Mg: по меньшей мере 0% и максимум 0,010%; REM: по меньшей мере 0% и максимум 0,050%; Bi: по меньшей мере 0% и максимум 0,050% или менее; остальное - Fe и загрязняющие примеси, при этом стальной лист имеет такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения, а вторая фаза содержит остаточный аустенит, при этом

объемная доля остаточного аустенита составляет от более 4,0% до менее 25,0% относительно всей структуры, средний размер зерен составляет менее 0,80 мкм, а численная плотность зерен остаточного аустенита, размер которых равен 1,2 мкм или более, составляет 3,0×10-2 зерен/мкм2 или менее.

Описанный выше химический состав предпочтительно содержит по меньшей мере один элемент, выбранный из следующих групп (% означает «весовые проценты»):

(а) один или более элементов, выбранный из группы, состоящей из Ti: по меньшей мере 0,005% и менее 0,040%; Nb: по меньшей мере 0,005% и менее 0,030%, и V: по меньшей мере 0,010% и максимум 0,50%;

(b) один или более элементов, выбранных из группы, состоящей из Cr: по меньшей мере 0,20% и максимум 1,0%; Мо: по меньшей мере 0,05% и менее 0,20%, и В: по меньшей мере 0,0010% и максимум 0,010%, и

(с) один или более элементов, выбранных из группы, состоящей из Са: по меньшей мере 0,0005% и максимум 0,010%; Mg: по меньшей мере 0,0005% и максимум 0,010%; REM: по меньшей мере 0,0005% и максимум 0,050%, и Bi: по меньшей мере 0,0010% и максимум 0,050%.

Горячегальванизированный холоднокатаный стальной лист с использованием в качестве базового материала холоднокатаного стального листа, имеющего такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения, а вторая фаза содержит остаточный аустенит, относящийся к настоящему изобретению, может быть получен одним из следующих способов получения 1 или 2:

Способ получения 1: способ, включающий следующие стадии (А)-(D):

(А) стадия горячей прокатки, на которой сляб, имеющий описанный выше химический состав, подвергают горячей прокатке, степень обжатия которой за один конечный проход составляет более 15%, и прокатку завершают в температурном диапазоне (точка Ar3+30°С) или выше, и выше 880°С для формирования горячекатаного стального листа, и горячекатаный стальной лист охлаждают до температурного диапазона 720°С или ниже в течение 0,40 секунд после завершения прокатки и сматывают в рулон в температурном диапазоне выше 400°С;

(В) стадия холодной прокатки, на которой горячекатаный стальной лист подвергают холодной прокатке для формирования холоднокатаного стального листа;

(С) стадия отжига, на которой холоднокатаный стальной лист подвергают обработке выдержкой в температурном диапазоне выше точки Ac3, после чего охлаждают до температурного диапазона 450°С или ниже и 340°С или выше и выдерживают в таком температурном диапазоне в течение 15 секунд или более; и

(D) стадия горячего цинкования, на которой холоднокатаный стальной лист, полученный на стадии отжига, подвергают цинкованию горячим погружением.

Способ получения 2: способ, включающий следующие стадии (а)-(е):

(а) стадия горячей прокатки, на которой сляб, имеющий описанный выше химический состав, подвергают горячей прокатке, степень обжатия которой за один конечный проход составляет более 15%, и прокатку завершают в температурном диапазоне (точка Ar3+30°С) или выше, и выше 880°С для формирования горячекатаного стального листа, и горячекатаный стальной лист охлаждают до температурного диапазона 720°С или ниже в течение 0,40 секунды после завершения прокатки и сматывают в рулон в температурном диапазоне ниже 200°С;

(b) стадия отжига горячекатаного стального листа, на которой горячекатаный стальной лист подвергают отжигу в температурном диапазоне 500°С или выше и ниже точки Ac1;

(с) стадия холодной прокатки, на которой горячекатаный стальной лист, полученный на стадии отжига горячекатаного листа, подвергают холодной прокатке для формирования холоднокатаного стального листа;

(d) стадия отжига, на которой холоднокатаный стальной лист подвергают обработке выдержкой в температурном диапазоне выше точки Ac3, после чего охлаждают до температурного диапазона 450°С или ниже и 340°С или выше и выдерживают в таком температурном диапазоне в течение 15 секунд или более; и

(e) стадия горячего цинкования, на которой холоднокатаный стальной лист, полученный на стадии отжига, подвергают цинкованию горячим погружением.

Согласно настоящему изобретению может быть получен высокопрочный, горячегальванизированный холоднокатаный стальной лист, имеющий достаточную пластичность, способность к деформационному упрочнению и способность к отбортовке-вытяжке, который может быть использован для обработки, такой как штамповка. Поэтому настоящее изобретение может существенно способствовать развитию промышленности. Например, настоящее изобретение может способствовать решению глобальных проблем по охране окружающей среды благодаря снижению веса автомобильного транспортного средства.

Описание вариантов воплощения

Ниже приведено подробное описание металлургической структуры и химического состава высокопрочного, горячегальванизированного холоднокатаного стального листа, относящегося к настоящему изобретению, а также условия прокатки, отжига и условия цинкования и подобное, используемые в способе и обеспечивающие эффективное, устойчивое и экономичное получение стального листа.

1. Металлургическая структура

Холоднокатаный стальной лист, который является базовым материалом для нанесения покрытия горячим оцинкованием (гальванизацией) путем погружения в ванну расплава холоднокатаного стального листа, относящегося к настоящему изобретению, имеет такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения, а вторая фаза содержит остаточный аустенит, и в которой остаточный аустенит имеет объемную фракцию более 4,0% и менее 25,0% относительно всей структуры, средний размер зерен составляет менее 0,80 мкм, а численная плотность зерен остаточного аустенита, размер которых равен 1,2 мкм или более, составляет 3,0×10-2 зерен/мкм2 или менее.

Термин «основная фаза» означает фазу или структуру с максимальной объемной долей, а термин «вторая фаза» означает фазу или структуру, отличную от основной фазы.

Термин «продукт низкотемпературного превращения» означает фазу и структуру, сформированные низкотемпературным превращением, такие как мартенсит и бейнит. Помимо упомянутых продуктов, примеры продукта низкотемпературного превращения включают бейнитный феррит. Бейнитный феррит отличается от полигонального феррита более высокой плотностью дислокаций, а от бейнита тем, что карбид железа не выделяется в зернах бейнитного феррита или на его границах; бейнитные рейки не содержат внутриреечного или межреечного карбида железа, и гранулированный бейнитный феррит не содержит внутри карбида железа. Бейнитный феррит относится к так называемому «реечному» типу или пластинчатому бейнитному ферриту и зернистому бейнитному ферриту, имеющему форму гранул. Такой продукт низкотемпературного превращения может включать фазы и структуры двух или более видов, в частности, мартенсит и бейнитный феррит. В том случае, если продукт низкотемпературного превращения содержит два или более видов фаз и структур, общую объемную долю таких фаз и структур принимают за объемную долю продукта низкотемпературного превращения.

Причина, по которой металлургическую структуру холоднокатаного стального листа, который является базовым материалом для нанесения покрытия, ограничивают вышеописанным образом, будет описана ниже. В данном случае под холоднокатаным стальным листом подразумевается как холоднокатаный стальной лист, полученный горячей прокаткой, так и холоднокатаный стальной лист, который затем подвергают отжигу.

Причина, по которой стальному листу согласно настоящему изобретению необходимо иметь такую металлургическую структуру, в которой основная фаза представляет собой продукт низкотемпературного превращения, а вторая фаза содержит остаточный аустенит, заключается в том, что она является предпочтительной для улучшения пластичности, способности к деформационному упрочнению и способности к отбортовке-вытяжке стального листа с сохранением прочности на растяжение. В том случае, если основная фаза включает полигональный феррит, который не представляет собой продукт низкотемпературного превращения, сохранение прочности на растяжение и способности к отбортовке-вытяжке затрудняется.

Объемную долю остаточного аустенита относительно всей структуры устанавливают в диапазоне более 4,0% и менее 25,0%. В том случае, если объемная доля остаточного аустенита составляет 4,0% или менее, пластичность становится недостаточной, а в том случае, если она составляет 25,0% или более, способность к отбортовке-вытяжке существенно ухудшается. Объемная доля остаточного аустенита предпочтительно составляет более 6,0%. Более предпочтительно она составляет более 8,0%, а еще более предпочтительно - более 10,0%. С другой стороны, в том случае, если объемная доля остаточного аустенита является избыточной, способность к отбортовке-вытяжке ухудшается. Поэтому объемная доля остаточного аустенита предпочтительно составляет менее 18,0%. Более предпочтительно она составляет менее 16,0%, а еще более предпочтительно - менее 14,0%.

Средний размер зерен остаточного аустенита устанавливают на уровне менее 0,80 мкм. В горячегальванизированном стальном листе, использующем в качестве базового материала холоднокатаный стальной лист, имеющий такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения, а вторая фаза которой содержит остаточный аустенит, в том случае, если средний размер зерен остаточного аустенита составляет 0,80 мкм или более, ухудшение пластичности, способности к деформационному упрочнению и способности к отбортовке-вытяжке становится существенным. Средний размер зерен остаточного аустенита предпочтительно составляет менее 0,70 мкм, более предпочтительно - менее 0,60 мкм. Хотя нижний предел среднего размера зерен остаточного аустенита не имеет конкретных ограничений, для получения мелких зерен размером 0,15 мкм или менее необходимо сильно повысить степень обжатия при конечной прокатке при горячей прокатке, что ведет к существенному повышению производственной нагрузки. Поэтому нижний предел среднего размера зерен остаточного аустенита предпочтительно составляет более 0,15 мкм.

В горячегальванизированном стальном листе, использующем в качестве базового материала холоднокатаный стальной лист, имеющий такую металлургическую структуру, основная фаза которой представляет собой продукт низкотемпературного превращения, а вторая фаза содержит остаточный аустенит, при наличии большого количества крупных зерен остаточного аустенита, средний размер которых составляет 1,2 мкм или более, способность к деформационному упрочнению и способность к отбортовке-вытяжке ухудшаются даже в том случае, если средний размер зерен остаточного аустенита составляет менее 0,80 мкм. Поэтому численная плотность зерен остаточного аустенита, размер которых составляет 1,2 мкм или более, устанавливают на уровне 3,0×10-2/мкм2 или менее. Предпочтительно, численная плотность зерен остаточного аустенита, размер которых составляет 1,2 мкм или более, устанавливают на уровне 2,0×10-2/мкм2 или менее. Более предпочтительно, численная плотность составляет 1,8×10-2/мкм2 или менее, а особенно предпочтительно - 1,6×10-2/мкм2 или менее.

Для дальнейшего улучшения баланса между пластичностью и способностью к деформационному упрочнению средняя концентрация углерода в остаточном аустените предпочтительно составляет 0,80% или более, более предпочтительно - 0,84% или более. С другой стороны, в том случае если средняя концентрация углерода в остаточном аустените становится избыточной, способность к отбортовке-вытяжке ухудшается. Поэтому средняя концентрация углерода в остаточном аустените предпочтительно составляет менее 1,7%. Более предпочтительно средняя концентрация углерода составляет менее 1,6%, еще более предпочтительно - менее 1,4%, и наиболее предпочтительно - менее 1,2%.

Для дальнейшего улучшения пластичности и способности к деформационному упрочнению вторая фаза предпочтительно содержит полигональный феррит, помимо остаточного аустенита. Объемная доля полигонального феррита относительно всей структуры предпочтительно превышает 2,0%. С другой стороны, при избыточной объемной доле полигонального феррита способность к отбортовке-вытяжке ухудшается. Поэтому объемная доля полигонального феррита предпочтительно составляет менее 40,0%. Объемная доля полигонального феррита более предпочтительно составляет менее 30%, еще более предпочтительно - менее 24,0%, особенно предпочтительно - менее 20,0%, и наиболее предпочтительно - менее 18,0%.

Для улучшения прочности на растяжение и способности к деформационному упрочнению продукт низкотемпературного превращения предпочтительно содержит мартенсит. В данном случае объемная доля мартенсита относительно всей структуры предпочтительно составляет более 1,0%, более предпочтительно - более 2,0%. С другой стороны, когда объемная доля мартенсита становится избыточной, способность к отбортовке-вытяжке ухудшается. По этой причине объемная доля, занимаемая мартенситом во всей структуре, предпочтительно составляет менее 15,0%. Объемная доля мартенсита более предпочтительно составляет менее 10,0%, особенно предпочтительно - менее 8,0%, и наиболее предпочтительно - менее 6,0%.

Металлургическую структуру холоднокатаного стального листа, который является базовым материалом для горячегальванизированного холоднокатаного стального листа, относящегося к настоящему изобретению, измеряют следующим образом. А именно, объемные доли продукта низкотемпературного превращения и полигонального феррита определяют, отбирая образец от горячегальванизированного стального листа; его продольный поперечный разрез, параллельный направлению прокатки, полируют и подвергают травлению ниталем, после чего металлургическую структуру исследуют, используя SEM, на участке на глубине, составляющей 1/4 толщины листа от поверхности стального листа (граница между плакированной поверхностью и стальным листом в качестве базового материала; такое же правило действует и в дальнейшем), для измерения отношений площадей продукта низкотемпературного превращения и полигонального феррита в результате обработки изображений и для определения соответствующих объемных долей, допуская, что соотношение площади равно объемной доле.

Определение объемной доли и средней концентрации углерода остаточного аустенита включает отбор образца от горячегальванизированного стального листа, полировку его прокатанной поверхности химическим способом от поверхности стального листа до глубины, составляющей одну 1/4 толщины, и соответственно измерение интенсивности рентгеновской дифракции и угла дифракции, используя XRD.

Размер зерен остаточного аустенита и средний размер зерен остаточного аустенита определяют согласно приведенному ниже описанию. От горячегальванизированного стального листа отбирают образец для испытаний, и его продольную поперечно-рассеченную поверхность, параллельную направлению прокатки, подвергают электрополированию. Металлургическую структуру исследуют на участке на глубине, составляющей одну четвертую толщины от поверхности стального листа, используя SEM, оборудованный анализатором EBSP. Участок, различимый в виде фазы, состоящей из гранецентрированной кубической решетчатой (фаза fcc), и окруженный исходной фазой, принимают за одно зерно остаточного аустенита. В результате обработки изображений измеряют численную плотность (количество зерен на единицу площади) зерен остаточного аустенита и доли площадей отдельных зерен остаточного аустенита. На основании площадей, занятых отдельными зернами остаточного аустенита в видимом поле зрения, определяют соответствующие кругам диаметры отдельных зерен остаточного аустенита, и их среднюю величину принимают за средний размер зерен остаточного аустенита.

При исследовании структуры с использованием EBSP на участке размером 50 мкм или более в направлении толщины листа и 100 мкм или более в направлении прокатки излучают электронные лучи с шагом 0,1 мкм для оценки фазы. Из полученных данных измерения в качестве эффективных данных для определения размера зерен используют данные, показатель достоверности которых составляет 0,1 или более. Также для предупреждения недооценки размера зерен остаточного аустенита из-за шума измерения, за эффективные зерна принимают только такие остаточные зерна аустенита, каждое из которых имеет эквивалентный диаметр окружности 0,15 мкм или более, на основании чего рассчитывают средний размер зерен остаточного аустенита.

В настоящем изобретении описанную выше металлургическую структуру определяют на участке на глубине, составляющей одну четвертую толщины стального листа, представляющего собой базовый материал, от границы между стальным листом из основного материала и слоем покрытия.

В качестве механических свойств, которые могут быть реализованы на основании характеристик описанной до настоящего времени металлургической структуры, горячегальванизированный холоднокатаный стальной лист, относящийся к настоящему изобретению, реализует, для обеспечения ударопоглощающих свойств, прочность на растяжение (TS) в направлении, перпендикулярном направлению прокатки, предпочтительно 750 МПа или более, более предпочтительно - 850 МПа или более, и особенно предпочтительно - 950 МПа или более. С другой стороны, для обеспечения пластичности TS предпочтительно составляет менее 1180 МПа.

Если величину, полученную в результате преобразования полного удлинения (El0) в направлении, перпендикулярном направлению прокатки, в полное удлинение, соответствующее полному удлинению листа толщиной 1,2 мм на основании приведенной ниже формулы (1), принять за El, коэффициент деформации упрочнения, рассчитанный с использованием номинальных деформа