Способ и устройство для получения углеводородов из сырья, содержащего талловое масло и терпеновые соединения

Иллюстрации

Показать всеИзобретение относится к способу и устройству для получения углеводородных компонентов. Способ получения углеводородных компонентов включает: предоставление сырья, содержащего (i) талловое масло и (ii) терпеновые соединения, представляющие собой потоки в деревообрабатывающей промышленности, содержащие С5-С10 углеводороды и серу, подвергание сырья и питающего газообразного водорода гидроочистке в присутствии NiO/MoO3 катализатора на носителе Al2O3 для получения углеводородных компонентов, включающих н-парафины, подвергание углеводородных компонентов, включающих н-парафины, изомеризации в присутствии NiW катализатора на носителе цеолит-Al2O3 и в присутствии водорода для образования смеси углеводородных компонентов. Технический результат - способ и устройство обеспечивают получение из биологического сырья углеводородных компонентов, пригодных для использования в качестве топлив или присадок к ним. 2 н. и 16 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для получения углеводородов. Более конкретно - изобретение касается превращения материалов биологического происхождения в компоненты различных сортов топлива, используемые в качестве топлива как такового или в качестве компонентов топливных смесей.

Уровень техники изобретения

Сырьевые материалы природного происхождения являются потенциальным источником различного топлива или топливных компонентов. Например, талловое масло - побочный продукт сульфатной варки целлюлозы из хвойных пород широко используется в качестве сырьевого материала для компонентов углеводородного топлива. Имеется много описаний, раскрывающих получение углеводородов из различных масел, полученных из возобновляемых источников. Например, WO 2008/058664 A1, EP 1396531 A2, EP 1741767 и US 2009/0158637 A1 раскрывают способ получения углеводородных фракций путем последовательных стадий гидродезоксигенирования и гидроизомеризации таллового масла, содержащего жирные кислоты и их сложные эфиры в каталитических условиях. Сообщается, что углеводородные фракции подходят для использования в качестве дизельного топлива или авиационного топлива.

Краткое описание изобретения

Целью настоящего изобретения является обеспечить простой и эффективный способ и устройство для получения углеводородных компонентов из биологического сырья, содержащего талловое масло и терпеновые соединения, в каталитическом процессе для углеводородных компонентов различных сортов топлива. Цели изобретения достигнуты посредством изложенного в независимых пунктах формулы изобретения.

В способе изобретения получают потоки углеводородного продукта, имеющие кривые перегонки, соответствующие таковым стандартного дизельного, бензинового, реактивного и лигроинового топлива. Как правило, углеводороды, перегоняемые в температурном диапазоне от 160°C до 370°C, получают в виде среднего дистиллята, соответствующего стандарту качества на дизельное топливо EN 590. Углеводороды, перегоняемые при температурах в диапазоне от 40°C до 210°C, пригодны для использования в качестве высококачественного бензинового топлива. Они соответствуют стандарту EN 228. Углеводороды, имеющие температуру перегонки выше 160°C и до 300°C, перспективны для использования в авиации, обычно именуются как реактивное топливо. Реактивное топливо соответствует стандарту ASTM D-1655.

Другой целью изобретения является обеспечить использование углеводородных компонентов, полученных способом изобретения, в качестве топлива или в качестве присадки в топливные композиции.

Еще одной целью изобретения является обеспечить использование NiW катализатора на носителе, выбранном из Al2O3, цеолита, цеолита-Al2O3 и Al2O3-SiO2, для производства топлива или присадки в топливные композиции из сырья, содержащего талловое масло и терпеновые соединения.

Преимущество способа и устройства изобретения заключается в том, что сырьевые материалы различных типов, различающиеся по химической функциональности, полученные из биологических источников, могут быть включены в сырье и превращены с хорошим выходом в углеводородные компоненты, которые пригодны для использования в качестве топлива или компонентов топливных смесей, в одном способе и устройстве. В конкретном варианте осуществления сырье содержит сырое талловое масло и сырой сульфатный скипидар, полученные в качестве побочных продуктов в процессе сульфатной варки целлюлозы из хвойных пород.

В изобретении предлагается простой, эффективный и экономичный способ, регулируемый лучшим образом, создающий различные топливные компоненты с хорошим выходом и качеством. В конкретном варианте осуществления изобретения предлагается эффективный и экономичный способ обработки побочных продуктов лесной промышленности.

Краткое описание чертежей

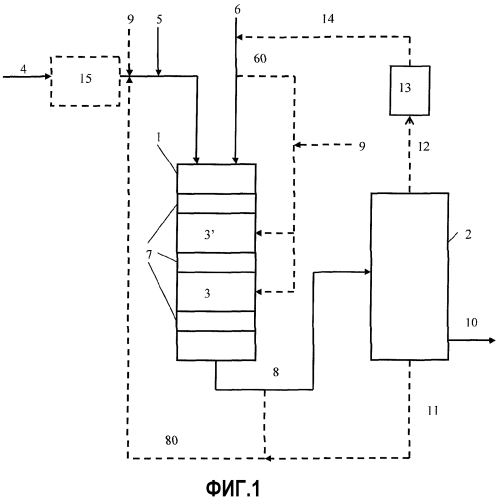

На фиг.1 схематически представлен вариант осуществления устройства изобретения.

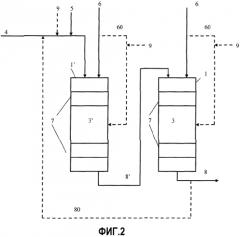

На фиг.2 представлен другой вариант осуществления устройства изобретения.

Подробное описание изобретения

Целью изобретения является обеспечить способ получения углеводородных компонентов, включающий:

предоставление сырья, содержащего талловое масло и терпеновые соединения;

подвергание сырья и питающего газообразного водорода гидроочистке в присутствии катализатора гидроочистки для получения углеводородных компонентов, включающих н-парафины, и

подвергание углеводородных компонентов, включающих н-парафины, изомеризации в присутствии катализатора депарафинизации для формирования смеси углеводородных компонентов.

Терпеновые соединения могут быть получены из любого подходящего источника. В варианте осуществления изобретения терпеновые соединения получают из растений, терпеновых масел, донного остатка перегонки терпенов и ароматизаторов и/или парфюмерной промышленности. Терпеновые соединения обычно состоят из C10H16 терпенов.

В варианте осуществления терпеновые соединения получают в качестве побочных продуктов лесной промышленности. Терпеновые соединения данного происхождения обычно получают в виде продукта, называемого сырым скипидаром. Сырой скипидар получают, например, в процессе сульфатной варки целлюлозы из древесины хвойных пород, также называемый как сырой сульфатный скипидар (CST), который преимущественно состоит из летучих ненасыщенных C10H16 терпеновых изомеров, полученных из смолы. Из-за химикатов, используемых в процессе сульфатной варки, сера входит в сырой скипидар в качестве загрязнителя, обычно составляя до 6% по массе.

Сырой скипидар также может быть получен из механического измельчения древесины, наподобие дефибрирования и дефибрирования под давлением, термомеханической варки или химико-механической обработки. В данных способах скипидар может быть извлечен в газообразной форме при условии, что способ оснащен газосборным устройством. Также при получении щепы из древесины или на лесопилках скипидар может быть получен в газообразной форме.

Также смесь различных сырых скипидаров может быть использована в качестве терпенового сырьевого материала в сырье. Далее, терпеновое сырье может состоять из одного или нескольких терпеновых соединений как α-пинен, которые (который) изолированы от терпеновой смеси, такой как сырой сульфатный скипидар.

Более того, серосодержащие потоки углеводородов C5-C10 в деревообрабатывающей промышленности или побочные потоки в деревообрабатывающей промышленности могут использоваться в качестве терпеновых соединений.

Также донный остаток перегонки скипидара может быть использован в качестве терпеновых соединений в сырье.

Далее, скипидар, отделенный от сырого таллового масла, которое извлекают в процессе сульфатной варки целлюлозы, является подходящим источником терпеновых соединений.

Термин «талловое масло» или «сырое талловое масло» относится к побочному продукту процесса сульфатной варки древесины в производстве целлюлозы. Сырое талловое масло содержит, как правило, как насыщенные, так и ненасыщенные кислородсодержащие органические соединения, такие как смолы, неомыляемые вещества, стерины, смоляные кислоты (в основном абиетиновая кислота и ее изомеры), жирные кислоты (в основном линолевая кислота, олеиновая кислота и линоленовая кислота), жирные спирты, стеролы и другие алкильные углеводородные производные, также как и обсуждавшиеся выше неорганические примеси (соединения щелочных металлов (Na, K), соединения серы, кремния, фосфора, кальция и железа). «Талловое масло» также относится к жирным кислотам и свободным жирным кислотам, полученным из таллового масла, и сложным эфирам, полученным из талового масла, или свободным жирным кислотам таллового масла.

В варианте осуществления изобретения сырье в значительной степени состоит из сырого таллового масла (ниже также именуется как CTO) и сырого сульфатного скипидара (ниже также именуется как CST). CTO в основном состоит из жирных кислот и смоляных кислот с длиной цепи, варьирующей между C12 и C18, и конденсированных кольцевых систем как абиетиновые кислоты и ситостерины. Как правило, CTO также содержит незначительные количества неорганических примесей наподобие остаточных металлов, таких как Na, K, Ca, Fe, соединений серы и других элементов, наподобие фосфора и кремния, которые губительны для активности катализатора. CTO может также содержать некоторые количества сырого скипидара. Состав CTO варьирует в зависимости от конкретных пород древесины. CTO особенно пригодно для переработки в углеводороды дизельных фракций.

CST в основном состоит из смеси терпеновых масел, полученных из смолы. Терпены представляют широкий диапазон летучих углеводородов, имеющих химическую формулу C10H16, обычно включающих ненасыщенные моно- и бициклические углеводороды. Основными компонентами терпенов являются α-пинен, β-пинен и Δ-3-карен. Главным компонентом обычно является α-пинен. CST также содержит относительно высокие содержания серы, до 6%, в качестве загрязнителя.

CTO и/или CST могут быть очищены до того, как их подвергнут гидроочистке. Очистка может быть выполнена любым подходящим способом, например, посредством промывания промывочной жидкостью, фильтрования, дистилляции, дегуммирования, обессмоливания и т.д. Также может применяться сочетание вышеупомянутых способов очистки. Все данные способы очистки хорошо известны в области техники и не рассматриваются здесь более подробно. Очистка вышеупомянутых сырьевых материалов может облегчать реализацию способа изобретения, если содержание любых вредных веществ, наподобие ионов металла, серы, фосфора и лигниновых остатков в CTO, понижено.

Упомянутые сырьевые материалы могут также быть использованы в неочищенной форме. В варианте осуществления сырье содержит очищенное CTO и неочищенный CST. CST обычно содержит в качестве загрязнителя органические соединения серы, но не ионы металлов. В способе изобретения органические соединения серы в CST полезно используются для активирования катализатора гидроочистки, применяемого в способе. CST может таким образом использоваться в изобретении в неочищенной форме.

В контексте настоящего изобретения термин «гидроочистка» относится к обработке, в которой сырье контактирует с газообразным водородом в каталитических условиях, где происходит несколько химических реакций. Основные реакции в гидроочистке включают: дезоксигенирование CTO посредством декарбоксилирования/декарбонилирования и гидрогенизацию с образованием воды; гидродесульфуризацию CST и CTO; гидрогенизацию олефиновых связей, присутствующих в жирных кислотах и смоляных кислотах CTO, и терпеновых соединений CST; раскрытие цикла терпеновых соединений, присутствующих в CST, и конденсированных кольцевых систем в CTO и, в некоторых обстоятельствах, крекинг боковых цепей углеводородных цепочек.

Гидроочистка обеспечивает получение углеводородов, включающих н-парафины, ароматические углеводороды, нетерпеновые углеводороды, терпены, ациклические, моноциклические и полициклические углеводороды. На стадии гидроочистки также образуются легкие газообразные соединения, в том числе сероводород, метан и аммиак. Упомянутые соединения при необходимости могут быть легко удалены из процесса и отделены друг от друга.

Гидроочистка выполняется с использованием катализатора гидроочистки. В варианте осуществления изобретения катализатором является катализатор гидродезоксигенирования (HDO). Катализатором может быть любой обычный катализатор HDO/HDS, известный в области техники. Следует отметить, что любые катализаторы, обычно используемые для удаления гетероатомов из органических соединений, могут использоваться в способе изобретения. Гетероатомами обычно являются сера, кислород и азот. Катализаторы гидродезоксигенирования HDO главным образом предназначены для удаления кислорода, но изначально используются для удаления серы и азота. В случае, где HDO катализатор специально предназначен для удаления серы, катализатор может быть описан как HDS катализатор. Как утверждалось выше, реакции как гидродесульфуризации, так и гидродезоксигенирования CTO и CST происходят при гидроочистке и катализированы посредством HDO катализатора.

Катализатор HDO может быть выбран из группы, состоящей из NiO/MoO3, CoO/MoO3 и смеси NiO/MoO3 и CoO/MoO3 на носителе, выбранном, например, из Al2O3 и Al2O3-SiO2. В конкретном варианте осуществления изобретения использован NiO/MoO3 на носителе Al2O3.

Катализатор HDO преимущественно способен удалять нежелательные соединения серы, присутствующие в CST и CTO, как диметилсульфид, диметилдисульфид и метилмеркаптан, путем превращения органических соединений серы в газообразный сероводород. Характерно для HDO катализатора, что сера должна присутствовать для поддержания каталитической активности катализатора. Преимущественно дисульфид водорода, необходимый для каталитической активности катализатора, создается, таким образом, одновременно на стадии гидроочистки из соединений серы, изначально присутствующих в CST и CTO. Газообразный сероводород может быть легко удален из смеси углеводородных компонентов, образующихся на упомянутой стадии.

Может потребоваться добавить дополнительную серу в процесс для поддержания каталитической активности катализатора HDO, в зависимости от соотношения в смеси CTO и CST в сырье. Дополнительная сера может быть добавлена в газообразной форме наподобие сероводорода, или она может быть любым веществом, которое образует сероводород в процессе, наподобие органических соединений серы, таких как диметилдисульфид. В варианте осуществления изобретения дополнительная сера обеспечивается за счет рециркуляции H2S-содержащего газа, извлеченного из смеси углеводородных компонентов, полученных способом изобретения. Количество дополнительной серы зависит от количества серы в CST. Обычно отношение H2 сырья/H2S должно поддерживаться выше приблизительно 0,0001. Это означает, что количество серы находится в диапазоне от приблизительно 100 до приблизительно 200 частей на миллион (ppm) в сырье. Сера может подаваться на стадию гидроочистки вместе с сырьем или отдельно.

Количество газообразного водорода, необходимого для гидрогенизации олефиновых связей ненасыщеных соединений в сырье, определяется количеством сырья. Подходящее количество водорода может быть определено специалистом в области техники.

Углеводороды, включающие н-парафины, полученные в результате гидроочистки, далее подвергают изомеризации, при которой прямые основные углеродные цепи н-парафинов изомеризуются в изопарафины. Изопарафины имеют обычно моно- и ди- разветвления. Изомеризация обеспечивает улучшение свойств текучести на холоде дизельного топлива без неблагоприятного воздействия на другие свойства, такие как цетановое число. Одновременно с изомеризацией Hl или катализатор депарафинизации удаляет гетероатомы, такие как кислород, сера и азот.

Изомеризацию н-парафинов выполняют в присутствии катализатора депарафинизации. Может использоваться любой обычный катализатор депарафинизации, известный в области техники. Данный катализатор назван ниже катализатором изомеризации (ниже именуется как Hl катализатор). В варианте осуществления изобретения NiW на носителе, выбранном из Al2O3, цеолита, цеолита-Al2O3 и Al2O3-SiO2, используют в качестве Hl катализатора. В конкретном варианте осуществления используют NiW на носителе Al2O3. Как и HDO катализатор, Hl катализатор нуждается в сере для поддержания своей каталитической активности.

В дополнение к способности изомеризации н-парафинов, катализатор депарафинизации имеет крекирующие свойства. В особенности цимены, образованные на стадии гидроочистки, превращаются в толуол. Толуол оказывает повышающее воздействие на октановое число бензинового топлива. К тому же изомеризация углеводородов улучшает свойства текучести на холоде дизельного топлива. Изомеризация, выполненная при помощи катализатора депарафинизации в настоящем изобретении, оказывает, таким образом, благоприятное влияние на качество бензинового, дизельного и реактивного топлива.

В другом варианте осуществления изобретения катализатор гидроочистки в процессе гидроочистки является катализатором депарафининзации. Может использоваться любой обычный катализатор депарафинизации, известный в области техники. В варианте осуществления катализатор депарафинизации является NiW на носителе, выбранном из Al2O3, цеолита, цеолита-Al2O3 и Al2O3-SiO2, предпочтительно на Al2O3 носителе. Катализатор депарафинизации способен осуществлять те же самые химические реакции, что и катализатор HDO, т.e. гидрогенизацию олефиновых связей соединений, удаление гетероатомов из соединений, и раскрытие по меньшей мере одного из бициклических колец. Кроме того, катализатор крекирует и изомеризует углеводороды. Крекинг/изомеризацию регулируют параметрами процесса, такими как давление и/или температура, и свойствами катализатора, например, регулированием его кислотности. Одновременно, соединения серы восстанавливают до сероводорода. Таким образом, когда катализатор депарафинизации используют в стадии гидроочистки, дальнейшей изомеризации может не потребоваться.

Гидроочистка и изомеризация могут быть осуществлены в одном и том же реакторе или в отдельных реакторах. Далее, HDO и Hl катализаторы, используемые для гидроочистки и изомеризации, соответственно, могут быть смешаны и упакованы в один слой в реакторе. Предпочтительно, два катализатора упакованы в один реактор.

Давление на стадиях гидроочистки и изомеризации может изменяться от приблизительно 3 до приблизительно 20 МПа, предпочтительно приблизительно от 3 до приблизительно 10 МПа. В особенности, когда используют HDO катализатор в гидроочистке, и HDO катализатор и Hl катализатор для изомеризации упакованы в отдельных реакторах, гидроочистку выполняют при давлении в диапазоне от 3 до 10 МПа, предпочтительно от 3 до 7 МПа. Если Hl катализатор, используемый в гидроочистке и изомеризации, упакован в двух отдельных реакторах, т.e. первом реакторе и втором реакторе, первый реактор, расположенный выше по потоку от второго реактора, эксплуатируют при давлении в диапазоне от 3 до 20 МПа, предпочтительно от 3 до 10 МПа, более предпочтительно 3-7 МПа. Второй реактор эксплуатируют при давлении от 3 до 20 МПа, предпочтительно 7-10 МПа, более предпочтительно 6-10 МПа.

Когда катализатор гидроочистки и катализатор депарафинизации упакованы в единственном реакторе, давление реактора может изменяться между 3 и 20 МПа, предпочтительно 3-10 МПа, более предпочтительно 3-7 МПа.

Гидроочистку и изомеризацию осуществляют при температуре в диапазоне от приблизительно 280°C до приблизительно 500°C, предпочтительно от приблизительно 330°C до приблизительно 430°C. В особенности, когда используют HDO катализатор в гидроочистке, и HDO катализатор, и Hl катализатор для изомеризации упакованы в отдельных реакторах, гидроочистку выполняют при температуре в диапазоне от 310 до 380°C, предпочтительно от 350 до 370°C. Если Hl катализатор используют в гидроочистке, и HDO катализатор и Hl катализатор для изомеризации упакованы в отдельных реакторах, гидроочистку выполняют при температуре в диапазоне от 280 до 500°C, предпочтительно от 330 до 430°C. Изомеризацию далее выполняют в отдельном реакторе при градиенте температур в диапазоне от 430 до 350°C.

Когда катализатор гидроочистки и катализатор депарафинизации упакованы в отдельных слоях единственного реактора, температура каталитического слоя гидроочистки может варьировать между 310 и 380°C, предпочтительно 330-360°C для катализатора HDO, и между 280 и 500°C, предпочтительно 330-430°C для катализатора депарафинизации. Изомеризация в следующем каталитическом слое депарафинизации может быть осуществлена при температуре в диапазоне от 280 до 500°C, предпочтительно 330-430°C.

Стадии гидроочистки являются высокоэкзотермическими реакциями, в которых температура может подняться до уровня, который является губительным для устойчивости катализатора и/или качества продукта. В некоторых случаях может потребоваться регулировать температурные изменения. Рециркуляция по меньшей мере части потока продукта, полученного на стадии изомеризации, т.e. смеси сортов углеводородного топлива, представляет эффективное средство для ограничения экзотермической реакции, в силу чего рециркулирующий поток продукта выступает в качестве среды, понижающей температуру слоя регулируемым образом. К тому же только углеводородная фракция, полученная в результате изомеризации, может быть повторно использована. В варианте осуществления изобретения тяжелую фракцию потока продукта, упомянутую фракцию, имеющую >C17 длину углеводородной цепи в зависимости от полученного продукта, направляют обратно к исходному сырью.

Смесь углеводородов, полученных на стадии изомеризации, включает сорта углеводородного топлива, имеющие точку кипения не более 370°C. Для того чтобы иметь возможность использовать полученную смесь углеводородов оптимальным образом, смесь далее подвергают сепарации для разделения смеси на различные углеводородные фракции сортов топлива. Сепарацию можно удобно осуществить путем перегонки. Более конкретно, получают потоки продукта, имеющие кривые перегонки, соответствующие таковым для стандартного дизельного, бензинового, лигроинового и реактивного топлива. Как правило, углеводороды, перегоняемые в температурном диапазоне от 180°C до 370°C, получают как средний дистиллят, соответствующий стандарту качества дизельного топлива EN 590. Углеводороды, перегоняемые при температурах в диапазоне от 150°C до 210°C, пригодны для использования в качестве высококачественного бензинового топлива. Они соответствуют стандарту EN 228. Углеводороды, имеющие температуру перегонки между 160°C и до 300°C, пригодны для использования в авиации и обычно именуются реактивным топливом. Реактивное топливо соответствует стандарту ASTM D-1655. Состав продуктов, полученных способом настоящего изобретения, зависит от используемого сырьевого материала, а также от рабочих условий способа.

Полученные продукты могут использоваться в качестве топлива как такового, или они могут быть использованы в качестве топливных компонентов и быть смешанными с другими топливами или топливными компонентами. Когда продукты по настоящему изобретению смешивают как компоненты топлива, свойства получаемых смесей соответствуют таковым необходимых стандартов, особенно EN590, EN228 и ASTM D-1655.

При сепарации получают также углеводородные фракции, перегоняемые при температурах в диапазоне от 40°C до 210°C и при температуре приблизительно 370°C. Данные фракции пригодны для использования в качестве высококачественного бензинового топлива и лигроинового топлива, соответственно, или в качестве компонентов смесей для данных топлив. Упомянутые углеводородные фракции могут также использоваться в качестве компонентов смесей в стандартных топливах.

Другая цель изобретения заключается в создании устройства для получения углеводородных компонентов. Устройство адаптировано для реализации варианта осуществления способа изобретения. Устройство включает:

- один или несколько реакторов гидроочистки 1, 1',

- впускной канал сырья 4 для введения сырья, содержащего талловое масло и терпеновые соединения, в один или несколько реакторов гидроочистки,

- впускной канал водорода 6 для введения водорода в один или несколько реакторов гидроочистки,

- выпускной канал продукта 8 для получения углеводородных компонентов из одного или нескольких реакторов гидроочистки, где по меньшей мере один из реакторов гидроочистки содержит каталитический слой 3 катализатора депарафинизации.

Ссылаясь на фиг.1, сырое талловое масло подают в реактор гидроочистки 1 через впускной канал сырья 4. Канал 5 для подачи сырого сульфатного скипидара в реактор объединен с впускным каналом сырья 4 для создания единого однонаправленного потока сырья.

При необходимости секция очистки 15 может быть расположена в соединении с реактором гидроочистки 1 для очистки CTO перед его поступлением в реактор 1, как отображено пунктирной линией на фиг.1. Например, секция очистки может включать очистку CTO с промывочной жидкостью. Очистка может выполняться порциями или непрерывно.

Водород подают через канал 6 в реактор 1. Канал 6 смонтирован к реактору 1 у начального конца реактора. Водород также может подаваться в реактор в одном или нескольких местах, близких к одному или обоим каталитическим слоям 3, 3', как показано пунктирной линией 60.

Первый каталитический слой 3' и второй каталитический слой 3 упакованы в реакторе. Первый каталитический слой 3' расположен выше по потоку от второго каталитического слоя 3. Катализатор HDO упакован в первом каталитическом слое 3', а Hl катализатор упакован во втором каталитическом слое 3.

Гидроочистка и изомеризация сырья выполняются в реакторе 1. В качестве основного правила реакции каталитического гидродезоксигенирования и гидродесульфуризации, насыщения олефиновых связей и раскрытия цикла терпенов и соединений таллового масла в сырье происходят в каталитическом слое 3. Реакции изомеризации и крекирования углеводородов происходят преимущественно в каталитическом слое 3'.

Защитные слои 7, содержащие подходящее вещество, такое как Al2O3, SiC или слои стекла могут быть установлены в реакторе 1. Их задачей является выступать в качестве защитных слоев против вредных веществ в сырье. На фиг.1 защитные слои 7 расположены между двумя каталитическими слоями, выше по потоку и ниже по потоку от каталитических слоев 3 и 3' соответственно. Когда защитный слой размещают в реакторе 1 в качестве первого слоя для получения сырья через впускной канал 4, выше по потоку от каталитического слоя 3', он также выступает в качестве слоя предварительного подогрева для сырья. Это также повышает равномерность распределения сырья к катализатору. Промежуточный защитный слой, расположенный между двумя каталитическими слоями, предотвращает смешивание друг с другом этих двух каталитических слоев и облегчает работу первого и второго каталитических слоев при разных температурах.

Температуры каталитических слоев 3' и 3 обычно составляют приблизительно 340°C и 380°C соответственно. Реактор 1 эксплуатируют при давлении, например, 5 МПа.

Два каталитических слоя могут быть разбавлены подходящей средой. Разбавляющее вещество может быть, например, веществом, используемым в защитных слоях, описанных выше, или другим катализатором, подходящим для гидрогенизации. Разбавление катализаторов помогает регулировать экзотермический баланс реакции. В варианте осуществления первый каталитический слой 3' содержит разбавленное вещество катализатора HDO, и второй каталитический слой 3 содержит неразбавленное вещество катализатора Hl.

В варианте осуществления изобретения один из каталитических слоев 3 и 3' не включают, и катализатор HDO, и катализатор Hl смешивают друг с другом и упаковывают в один слой в реакторе 1.

Дополнительная сера может быть подана в реактор 1 через канал подачи серы 9. Канал 9 может быть присоединен к впускному каналу сырья 4 и/или впускному каналу водорода 60.

CTO и CST, т.e. сырье, закачивают в реактор 1 с необходимой скоростью. Массовые скорости подачи сырья WHSV (массовая скорость подачи) двух сырьевых материалов пропорциональны количеству катализатора: WHSV вычисляют согласно следующему уравнению:

WHSV[ч-1]=Vсырья[г/ч]/mкатализатора[г],

где Vсырья[г/ч] означает скорость закачивания сырья, а mкатализатора[г] означает количество катализатора.

WHSV сырья обычно составляет приблизительно 0,6.

Отношение H2 сырья/сырье обычно находится в диапазоне от 1200 до 1400 н.л/л.

Поток продукта, включающий смесь углеводородных компонентов из реактора 1, отводят через выпускной канал продукта 8. По меньшей мере часть потока продукта может быть направлена обратно в реактор 1 через канал рециркуляции продукта 80, как показано при помощи пунктирной линии. При рециркуляции продукт может быть объединен с впускным каналом сырья 4 в единый сырьевой поток и подан в реактор 1.

По меньшей мере часть потока продукта, получаемого через выпускной канал продукта 8, далее подается в сепаратор 2, где одна или несколько углеводородных фракций разделяются. Сепаратор соответственно является устройством ректификации, в котором углеводородные фракции разделяются на основе различий в точках кипения. Различные фракции углеводородов получают из сепаратора через выпускной канал топлива 10.

Смесь углеводородных компонентов, подаваемых в сепаратор, также включает тяжелую фракцию, состоящую в основном из C21-C100+ углеводородов, имеющих точку кипения выше приблизительно 370°C, таких как стерольные компоненты и полимеры. Тяжелую фракцию удаляют из сепаратора через канал 11 и возвращают обратно в реактор гидроочистки 1. Канал 11 может быть присоединен к каналу рециркуляции продукта 80, как показано на фиг.1. Канал 11 может также быть присоединен непосредственно к впускному трубопроводу сырья 4 (не показано).

Легкие газообразные соединения, включая H2, образованные при гидроочистке, могут быть подведены через канал 12 к водородному сепаратору 13. Водород получают и направляют через канал циркуляции водорода 14 обратно во впускной канал водорода 6.

На фиг.2 проиллюстрирован вариант осуществления изобретения, в котором гидроочистку и изомеризацию, включая крекирование, осуществляют в двух отдельных реакторах, т.e. в первом реакторе 1' и во втором реакторе 1 соответственно. HDO и Hl катализаторы упакованы в два отдельных каталитических слоя. Первый каталитический слой 3' катализатора HDO упакован в первом реакторе 1', а второй каталитический слой 3 катализатора Hl упакован во втором реакторе 1. Первый реактор 1' расположен выше по потоку от второго реактора 1. В варианте осуществления изобретения первый каталитический слой 3' включает разбавленный катализатор HDO, тогда как второй каталитический слой 3 включает неразбавленный катализатор Hl. Защитные слои 7 расположены в первом и втором реакторах 1' и 1.

Сырое талловое масло подают в первый реактор 1' через впускной канал сырья 4. Канал 5 для подачи сырого сульфатного скипидара в реактор объединен с впускным каналом сырья 4 для создания единого однонаправленного потока сырья. Секция очистки 15 может быть расположена аналогичным образом, как на фиг.1 (не показано).

WHSV подачи сырья в реактор 1' обычно находится в диапазоне от приблизительно 0,6 до приблизительно 1,2, например, приблизительно 1. Реактор 1' обычно эксплуатируют при температуре приблизительно 360°C и под давлением приблизительно 5 МПа. Отношение H2 сырья/сырье обычно составляет <500 н.л/л.

Продукт, полученный из первого реактора 1', отводят через трубопровод 8' и подают во второй реактор 1 для изомеризации и крекинга. Поток продукта, включающий смесь углеводородных компонентов, отводят через выпускной трубопровод продукта 8 из второго реактора 1.

Сырьевой H2 подают в оба реактора 1' и 1 через впускной канал водорода 6. Канал 6 может входить в реакторы 1, 1' у начального конца реакторов, где в реакторы входят сырьевые потоки через каналы 4 и 8'. Водород также может быть подан к месту одного или обоих каталитических слоев в реакторе, как показано пунктирной линией 60.

WHSV подачи сырья в реактор 1 обычно находится в диапазоне от приблизительно 0,75 до приблизительно 0,8. Реактор 1 обычно эксплуатируют при градиенте температур 410/380/360°C и под давлением приблизительно 9 МПа. Отношение H2 сырья/сырье обычно составляет приблизительно 735 н.л/л.

Поток продукта, включающий смесь углеводородных компонентов из реактора 1, отводят через выпускной канал продукта 8. По меньшей мере часть потока продукта может быть направлена обратно в реактор гидроочистки 1' через канал рециркуляции продукта 80, как показано пунктирной линией. При рециркуляции продукт может быть объединен с впускным каналом сырья 4 в единый сырьевой поток и подан в реактор 1'.

Дополнительная сера может быть подана в оба реактора 1' и 1 через канал подачи серы 9. Канал 9 может быть присоединен к впускному каналу сырья 4 и/или впускному каналу водорода 60.

По меньшей мере часть потока продукта, отводимого через выпускной канал продукта 8, может быть далее направлена в сепаратор 2 аналогичным образом, как показано на фиг.1 (не показано).

Канал в данной заявке может быть любым видом трубопровода, трубки, шланга или соединительного устройства, подходящим для данной цели.

Другой целью изобретения является обеспечить использование углеводородных компонентов, полученных способом изобретения, в качестве топлива или в качестве присадки в топливные композиции.

Дальнейшей целью изобретения является обеспечить использование углеводородных компонентов, полученных способом изобретения в качестве топлива или в качестве присадки в топливные композиции.

Еще одной целью изобретения является обеспечить использование NiW катализатора на носителе, выбранном из Al2O3, цеолита, цеолита-Al2O3 и Al2O3-SiO2, для получения топлива или присадки в топливные композиции из сырья, содержащего талловое масло и терпеновые соединения.

1. Способ получения углеводородных компонентов, включающий:предоставление сырья, содержащего (i) талловое масло и (ii) терпеновые соединения, представляющие собой потоки деревообрабатывающей промышленности, содержащие С5-С10 углеводороды и серу,подвергание сырья и питающего газообразного водорода гидроочистке в присутствии NiO/MoO3 катализатора на носителе Al2O3 для получения углеводородных компонентов, включающих н-парафины, иподвергание углеводородных компонентов, включающих н-парафины, изомеризации в присутствии NiW катализатора на носителе цеолит-Al2O3 и в присутствии водорода для образования смеси углеводородных компонентов.

2. Способ по п. 1, где сырье содержит сырое талловое масло и сырой сульфатный скипидар, полученные при сульфатной варке древесины.

3. Способ по п. 2, где сырое талловое масло очищают перед подверганием гидроочистке.

4. Способ по любому из предшествующих пунктов, где часть смеси углеводородных компонентов, полученных при изомеризации, направляют обратно на гидроочистку.

5. Способ по п. 1, где гидроочистку осуществляют при температуре от приблизительно 280°C до приблизительно 500°C, предпочтительно от приблизительно 330°C до приблизительно 430°C.

6. Способ по п. 1, где изомеризацию осуществляют при температуре от приблизительно 280°C до приблизительно 500°C, предпочтительно от приблизительно 330°C до приблизительно 430°C.

7. Способ по п. 1, где гидроочистку осуществляют под давлением от приблизительно 3 до приблизительно 20 МПа, предпочтительно от приблизительно 3 до приблизительно 10 МПа.

8. Способ по п. 1, где изомеризацию осуществляют под давлением от приблизительно 3 до приблизительно 20 МПа, предпочтительно от приблизительно 3 до приблизительно 10 МПа.

9. Способ по п. 1, где скорость подачи сырья WHSV составляет 0,6-1,2.

10. Способ по п. 1, где смесь углеводородных компонентов подвергают сепарации для разделения углеводородных фракций бензинового, дизельного, реактивного и лигроинового диапазона.

11. Устройство для получения углеводородных компонентов из включающего талловое масло и терпеновые соединения, представляющие собой потоки деревообрабатывающей промышленности, содержащие С5-С10 углеводороды и серу, сырья, включающее:- один или несколько реакторов гидроочистки (1, 1′),- впускной канал сырья (4), канал (5) для подачи терпеновых соединений, представляющих собой потоки деревообрабатывающей промышленности, содержащие С5-С10 углеводороды и серу, объединенный с впускным каналом (4), подающим талловое масло, для введения сырья в один или несколько реакторов гидроочистки,- впускной канал водорода (6) для введения водорода в один или несколько реакторов гидроочистки,- выпускно