Способ и устройство для обработки потоков углеводородов

Иллюстрации

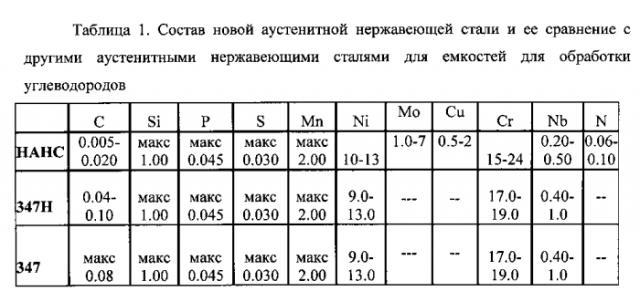

Показать всеИзобретение относится к способу обработки потока углеводородов, включающему: прохождение углеводородного потока через емкость для обработки углеводородов; нагревание, по меньшей мере, части внутренней поверхности емкости до предварительно заданной температуры, составляющей 400°C или выше в течение 300 часов или более; выявление зон внутренней поверхности емкости для обработки углеводородов, которая поддерживается при предварительно заданной температуре и подвержена воздействию хлоридов с концентрацией более 1 ч./млн; контроль сенсибилизации и коррозийного растрескивания под напряжением в среде хлоридов, которые происходят в подверженной воздействию хлоридов зоне емкости для обработки углеводородов, путем выполнения указанной части внутренней поверхности емкости для обработки углеводородов из новой аустенитной нержавеющей стали, содержащей 0,005-0,020 мас.% углерода, 10-30 мас.% никеля, 15-24 мас.% хрома, 0,20-0,50 мас.% ниобия, 0,06-0,10 мас.% азота, до 5% меди и 1,0-7 мас.% молибдена, а других зон из другого материала для ограничения сенсибилизации и коррозийного растрескивания под напряжением в среде хлоридов, подверженных воздействию хлоридов зон внутренней поверхности. Также изобретение относится к устройству. Настоящее изобретение позволяет избежать проведения дополнительных стадий по продувке или нейтрализации находящейся внутри емкости среды. 2 н. и 7 з.п. ф-лы, 2 табл., 1 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к области обработки углеводородных потоков и, в частности, к способу и устройству для обработки углеводородных потоков.

Уровень техники

Переработка нефти на нефтеперерабатывающих предприятиях включает один или большее число различных технологических процессов по очистке и/или конверсии углеводородов, таких как, например, углеводороды, содержащиеся в сырой нефти или других природных источниках, для производства определенных углеводородных продуктов, обладающих свойствами, подходящими для конкретных применений.

Для осуществления операций по гидрообработке, проводимой с целью очистки сырой нефти и других углеводородов с образованием пригодных для использования продуктов, нефтеперерабатывающие предприятия обычно содержат один или большее число комплексов или групп оборудования, предназначенных для осуществления одной или большего числа определенных процессов очистки или конверсии для получения желаемых конечных продуктов. Для этих целей упомянутые комплексы могут каждый содержать большое число взаимосвязанных аппаратов или емкостей, включая среди прочего емкости, камеры сгорания, ректификационные колонны, реакторы, теплообменники, насосы, трубопроводы, соединительную арматуру и клапаны.

Многие виды операций по обработке углеводородов осуществляют в относительно жестких рабочих условиях, включающих высокие температуры и/или давления, и в различных агрессивных химических средах. Кроме того, из-за большой потребности в углеводородных и нефтехимических продуктах объемные расходы углеводородов, проходящих через различные нефтеперерабатывающие комплексы, являются значительными, а продолжительность простоя технологического оборудования предпочтительно мала, что позволяет избежать снижения выхода продукции. Операции по обработке углеводородов, проводимые при высоких температурах, обычно включают нагревание потока углеводородов до рабочей температуры технологического процесса и пропускание углеводородного потока через одну или большее число емкостей для обработки углеводородов, входящих в состав нефтеперерабатывающего комплекса. Конкретные способы обработки используются в зависимости от вида сырья и желаемых продуктов и могут включать прохождение углеводородного потока в присутствии других материалов и/или химических реагентов, включающих газы и жидкости, адсорбенты, используемые для удаления определенных компонент из потока продукта, и/или катализаторы для управления скоростью реакций. Таким путем поток углеводородов может быть подвергнут, например, модифицированию одного или большего числа компонентов, содержащихся в углеводородном потоке, реагированию одного или большего числа находящихся в емкости компонентов с другими материалами (например, газами) и извлечению компонентов из углеводородного потока в виде потенциальных продуктов, в некоторых случаях при их дополнительной обработке или для последующей утилизации.

Традиционно аустенитные нержавеющие стали применялись для изготовления перечисленных выше типов емкостей, используемых на нефтеперерабатывающих предприятиях, поскольку эти сплавы являются подходящими для применения в различных агрессивных внешних условиях. Добавление 8% никеля в нержавеющую сталь, содержащую 18% хрома, приводит к значительным и важным изменениям микроструктуры и свойств сплава. Сплав твердеет и охлаждается с образованием кубической плотноупакованной структуры, называемой аустенитом, которая представляет собой немагнитную структуру стали. Аустенитные нержавеющие стали являются высокопластичными, причем даже при криогенных температурах, и обладают исключительной свариваемостью и другими свойствами, определяющими технологичность конструкции в производстве.

Многие металлы, включая аустенитные нержавеющие стали, могут быть подвержены сильно локализованной форме коррозии, известной как коррозионное растрескивание под напряжением (КРН). Коррозионное растрескивание под напряжением часто принимает форму разветвленных трещин в явно пластичном материале и может происходить при незначительном предупреждающем признаке или без предупреждающего признака. В резервуарах низкого давления первым признаком КРН обычно является утечка, но известны примеры катастрофических разрушений емкостей высокого давления вследствие коррозийного растрескивания под напряжением. Коррозийное растрескивание под напряжением происходит, когда поверхность материала, подверженного воздействию корродирующей среды, находится под растягивающим напряжением, и коррозийное растрескивание металла под напряжением вызывает, в частности, корродирующая среда. Растягивающее напряжение может быть результатом приложенных нагрузок, внутреннего давления в системах трубопроводов и резервуарах высокого давления или результатом остаточных напряжений после предварительно проведенной сварки или гибки.

Аустенитные нержавеющие стали могут быть подвержены коррозийному растрескиванию под напряжением, например, в горячих растворах хлоридов, горячей каустической соде, горячих сульфидах или политионатах. В частности, было обнаружено, что коррозийное растрескивание под напряжением происходит в резервуарах нефтеперерабатывающих комплексов вследствие присутствия даже небольших содержаний серы. Сера может быть включена во время процесса переработки нефти, или же она содержится в исходном сырье. Опасность коррозийного растрескивания под напряжением в присутствии политионовой кислоты (ПТК) обычно повышается в интервале температур от 370°С до 815°С.

Для того чтобы в аустенитных нержавеющих сталях происходило коррозийное растрескивание под напряжением в присутствии политионовой кислоты (ПТК-КРН процесс), как правило, эта сталь должна быть предварительно подвергнута сенсибилизации (для усиления чувствительности к коррозии) и должна быть или одновременно, или последовательно подвергнута действию коррозийного агента, такого как политионовая кислота. Например, нестабилизированные аустенитные нержавеющие стали, к примеру, сортов 304 и 316, традиционно используемые при изготовлении оборудования нефтеперерабатывающих комплексов, проявляют все сенсибилизацию и коррозийное растрескивание под напряжением в среде политионовой кислоты. Даже стабилизированные сорта, такие как типа марки 321 и 347, могут проявлять сенсибилизацию и коррозийное растрескивание под напряжением в присутствии политионовой кислоты. Обычно хром, содержащийся в аустенитных нержавеющих сталях, реагирует с кислородом с образованием пассивной пленки оксида хрома, которая защищает металл от коррозии. Пассивированный металл способен оказывать сопротивление дальнейшему окислению или ржавлению. Однако при высоких температурах, обычно где-то в интервале от 370 до 815°С, в зависимости от сорта нержавеющей стали, на границах зерен выделяются богатые хромом карбиды. Указанное выделение хрома уменьшает содержание хрома вблизи границ зерен, образуя обедненные хромом зоны и резко снижая коррозийную стойкость и/или сопротивление растрескиванию в коррозийных условиях в этих зонах. Для возникновения ПТК-КРН процесса необходимо сочетание образования отложений сульфида на поверхности металла, наличия активированной микроструктуры, растягивающего напряжения, влаги и кислорода.

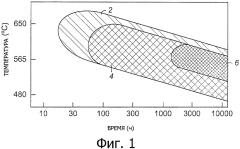

Фиг. 1, воспроизведенная из статьи: D.V. Beggs and R.W. Howe, "Effects of welding and Thermal Stabilization on the Sensitization and Polythionic Acid Stress corrosion Cracking of Heat and Corrosion-Resistant Alloys (Влияние сварки и термической стабилизации на сенсибилизацию и коррозийное растрескивание под напряжением в среде политионовой кислоты жаростойких и коррозионностойких сплавов)", NACE Conference 1993, Paper no. 541, иллюстрирует температуры и время, при которых, как было установлено, проявляют сенсибилизацию традиционные аустенитные нержавеющие стали. Как видно из фиг. 1, пиковые температуры и время сенсибилизации аустенитных нержавеющих сталей являются специфичными для данных сталей, хотя для всех таких сталей сенсибилизация обычно происходит в интервале температур от 565°С до 650°С. В частности, сорт 347 нержавеющей стали демонстрирует пиковую сенсибилизацию при температуре 565°С (т.е. проявляет сенсибилизацию при этой температуре быстрее, чем при более высокой или более низкой температуре), но сенсибилизируется только после выдерживания в течение 1000 часов при указанной повышенной температуре. Сорт 347 нержавеющей стали часто используют при изготовлении технологического оборудования нефтеперерабатывающих предприятий благодаря более продолжительному периоду времени, в течение которого эта сталь может проявлять устойчивость к сенсибилизации, по сравнению с другими сортами нержавеющей стали, как показано на фиг. 1. Как показано на фиг. 1, каждый сорт нержавеющей стали демонстрирует различную область сенсибилизации (т.е. площадку на диаграмме время/температура), в которой этот сплав проявляет сенсибилизацию.

Одной в особенности агрессивной внешней средой, в которой аустенитные нержавеющие стали обычно подвержены коррозийному растрескиванию под напряжением, является внешняя среда, содержащая галиды, обычно в форме хлоридов. Присутствие хлоридов наряду с водной фазой и растягивающие напряжения могут привести к коррозийному растрескиванию под напряжением в среде хлоридов («хлорид-КРН») аустенитных нержавеющих сталей. Этот тип коррозийного растрескивания является преимущественно транскристаллическим и зависит от времени, от концентрации кислорода и хлорида. Коррозийное растрескивание под напряжением под воздействием хлоридов обычно наблюдается в зонах аустенитных нержавеющих сталей, подверженных растягивающим напряжениям в присутствии хлоридов и кислорода. Вообще, коррозийное растрескивание под напряжением под воздействием хлоридов будет происходить в присутствии высоких концентраций хлоридов, но при повышенных температурах может происходить при более низких концентрациях. Кроме того, хотя высокие температуры могут уменьшить продолжительность времени, необходимую при конкретной концентрации хлоридов для возникновения хлорид-КРН процесса, часто более низкие температуры приводят к тому, что хлориды конденсируются на поверхностях с повышением их содержания на этих поверхностях. Таким образом, хлорид-КРН процесс может быть проблемой для многих диапазонов температуры. Например, хлорид-КРН коррозия может происходить, если концентрации хлоридов способны увеличиваться, например, при питтинговой коррозии или щелевой коррозии (коррозии трещинами) поверхности металла, на горячих поверхностях или на тех участках поверхности металла, где конденсируются хлориды, присутствующие в окружающей среде. Хлориды способны проникать в пассивную пленку, что приводит к коррозийному воздействию на материал. Одна в особенности проблематичная зона хлорид-КРН процесса образуется в конденсаторах, на поверхностях корпусов которых конденсируются и концентрируются хлориды.

Другим типом агрессивной коррозийной окружающей среды, к которому сенсибилизированные нержавеющие стали в особенности чувствительны, является окружающая среда, содержащая политионовую кислоту (ПТК), образованную в результате разложения сульфидной окалины под действием влаги, содержащейся в воздухе. Благодаря высокой температуре функционирования и присутствию серы (S) и сероводорода (H2S) в восстановительной окружающей среде или в сырьевом потоке во многих нефтеперерабатывающих комплексах и/или технологических процессах, на поверхностях нержавеющей стали может образоваться окалина сульфида железа. При остановке оборудования, если сенсибилизированная нержавеющая сталь подвержена воздействию влаги и кислорода, содержащихся в окружающем воздухе, существует вероятность появления в металле трещин в результате коррозийного растрескивания под напряжением в среде, содержащей политионовую кислоту. Другими словами, сера и сероводород будут реагировать с кислородом и влагой, содержащимися в окружающем воздухе, с образованием политионовой кислоты. Благодаря существованию зон, обедненных хромом, образованных при сенсибилизации, политионовая кислота может воздействовать на эти зоны, вызывая коррозию и в конечном итоге ПТК-КРН процесс в тех местах, где емкость подвергается действию растягивающих напряжений или в результате действия внутреннего давления или за счет остаточных напряжений, например, после проведения сварки при изготовлении емкости.

В промышленном масштабе внутренние поверхности оборудования нефтеперерабатывающих комплексов, предназначенных для проведения процессов при повышенных температурах, обычно выполняют из сортов 304 и 347 аустенитной нержавеющей стали, в частности, для использования в восстановительных окружающих средах, содержащих серу или H2S. В качестве примеров такого оборудования можно привести, например, реакторы для гидрообработки и гидрокрекинга, нагреватели и теплообменники, комплексы для конверсии сжиженного нефтяного газа (СНГ) в ароматические соединения, осуществляемой посредством дегидроциклодимеризации, и проведения процессов каталитической дегидрогенизации для получения легких олефинов из парафинов. Наиболее широко используемой нержавеющей сталью, из-за ее относительно невысокой стоимости, является, вероятно, сорт 304 стали, называемый иногда Т304 или просто 304. Указанный сорт 304 нержавеющей стали является аустенитной сталью, содержащей 18-20% хрома и 8-10% никеля. Эта и другие специальные аустенитные нержавеющие стали были использованы в указанных применениях с учетом проблем высокотемпературной коррозии с коррозийным растрескиванием под напряжением в среде, содержащей хлориды, серу и H2S, и проблем высокотемпературного необратимого водородного охрупчивания стали, которые возникают при проведении указанных технологических процессов.

В некоторых случаях для защиты внешней поверхности емкостей от воздействия хлоридов, находящихся в изоляционных кожухах, наносят защитные покрытия из нержавеющей стали. В других случаях применения для снятия остаточных напряжений в стальных сплавах может быть использована проводимая после сварки тепловая обработка. Опасность ПТК-КРН и хлорид-КРН в нефтеперерабатывающем оборудовании до настоящего времени устраняли, главным образом, с помощью известных процессов так, чтобы или предотвратить образование ПТК, и/или присутствие хлоридов или нейтрализовать находящуюся в окружающей среде ПТК до воздействия воздуха.

Для уменьшения воздействий хлорид-КРН процесса, как правило, принимают предупредительные меры для того, чтобы минимизировать количество хлорида в обрабатываемом материале или сырье, который будет вступать в контакт с оборудованием, изготовленным из аустенитной нержавеющей стали. К примеру, конкретный технологический процесс может использовать сырье с высоким содержанием хлоридов. Кроме того, предпринимаются предупредительные меры, чтобы ограничить содержания хлоридов до низких уровней в любом из используемых в установке промывочных, продувочных или нейтрализующих агентов.

Предотвращение образования ПТК может быть достигнуто путем исключения или жидкой фазы воды, или кислорода, поскольку эти вещества являются компонентами, обуславливающими реагирование с сульфидной окалиной с образованием ПТК. Один из методов заключается в поддерживании температуры оборудования, изготовленного из аустенитной нержавеющей стали, выше точки конденсации воды, чтобы избежать конденсации влаги. Другой метод заключается в продувке оборудования сухим азотом в период какого-либо процесса остановки или запуска установки, когда давление в установке снижается, и оборудование открывают и подвергают воздействию воздуха, так как, как правило, эти периоды времени являются единственными, когда в установку могут поступать значительные количества кислорода.

С другой стороны, ПТК, которая должна образоваться или, вероятно, образуется в комплексе или емкости, может быть нейтрализована путем продувки азотом, насыщенным аммиаком, или водным раствором карбоната натрия. В случае продувки азотом, насыщенным аммиаком, используют специальные методы для образования насыщенного аммиаком азота, который сжимают и вдувают в систему. С другой стороны, стадия нейтрализации раствором карбоната натрия включает заполнение трубопроводов или части используемого оборудования полностью указанным раствором и предоставление возможности смачивания оборудования раствором в течение минимум двух часов перед тем, как подвергнуть систему действию воздуха. Каждый из этих процессов занимает много времени и представляется нецелесообразным для использования во время работы нефтеперерабатывающего комплекса, поскольку для осуществления стадий нейтрализации и продувки требуются дополнительные материалы и дополнительный простой определенного оборудования. Кроме того, из-за присутствия азота, насыщенного аммиаком азота или карбоната натрия необходимо предпринять специальные предупредительные меры для защиты обслуживающего персонала, работающего на оборудовании. Кроме того, удаление этих химических веществ уменьшает необходимость в специальной обработке и утилизации отходов. Если содержание указанных химических веществ остается даже на следовых уровнях, что имеет место во многих случаях, катализатор в реакторе может быть отравлен.

Следует отметить, что химически стабилизированные аустенитные нержавеющие стали, подобные ТР321 и ТР347, использованы в реакторах, которые обрабатывают потоки, содержащие серу и хлориды, из-за их стойкости к высокотемпературной коррозии. Однако такие аустенитные нержавеющие стали также подвержены ПТК-КРН процессу в результате внешнего воздействия политионовой кислоты, поскольку при температуре, при которой они сенсибилизированы и которая входит в режимные параметры многих процессов обработки углеводородов, это лишь вопрос времени. Подобным образом, указанные материалы подвержены хлорид-КРН процессу при воздействии хлоридов в течение достаточных периодов времени и при достаточных температурах. Хотя стали ТР321 и ТР347 обычно используют для применений, соответствующих указанным выше методам, используемым в нефтеперерабатывающих отраслях промышленности, необходимость в термической обработке после сварки и проведении специальных процедур во время простоя оборудования и запуска нефтеперерабатывающего комплекса влияют не только на стоимость, но также и на продолжительность полезного производственного периода, поскольку для их осуществления требуется определенное время.

Таким образом, существует постоянная необходимость в усовершенствовании способов обработки углеводородных потоков, избегая в то же время проведения дополнительных стадий по продувке или нейтрализации находящейся внутри (емкости) среды, требующих больших затрат средств и времени и вызывающих затруднения, способов, позволяющих избежать образование политионовой кислоты и уменьшить присутствие хлоридов в емкостях для обработки углеводородов, являющееся причиной ПТК-КРН и хлорид-КРН процессов.

Сущность изобретения

В соответствии с одним аспектом предложен способ обработки углеводородного потока. Способ включает прохождение углеводородного потока через емкость для обработки углеводородов. Кроме того, способ включает нагревание, по меньшей мере, части внутренней поверхности емкости до предварительно заданной температуры емкости, составляющей 565°С или более, в течение 1000 часов или более. При этом емкость нагревают до температуры и в течение периода времени, при которых обычно может происходить сенсибилизация части внутренней поверхности. Способ, кроме того, включает контроль сенсибилизации и коррозийного растрескивания под напряжением в среде хлоридов, которое происходит в части емкости для обработки углеводородов, за счет применения емкости для обработки углеводородов, по меньшей мере, часть которой выполнена из новой, не существовавшей ранее аустенитной нержавеющей стали, содержащей 0,005-0,020 мас.% углерода, 10-30 мас.% никеля, 15-24 мас.% хрома, 0,20-0,50 мас.% ниобия, до 5% меди и 0,06-0,10 мас.% азота для ограничения сенсибилизации части внутренней поверхности. Неожиданно было обнаружено, что сенсибилизация указанной части внутренней поверхности емкости для обработки углеводородов уменьшается или ограничивается, даже если указанную часть нагревают до такой температуры и в течение такого промежутка времени, при которых обычно могла проявляться сенсибилизации емкости для обработки углеводородов, изготовленной из традиционно используемой аустенитной нержавеющей стали.

Согласно другому аспекту предложено устройство для обработки потока углеводородов. Устройство представляет собой емкость для обработки углеводородов, предназначенную для приема и прохождения через нее потока углеводородов. Устройство содержит также участок внутренней поверхности емкости для обработки углеводородов, выполненный из новой аустенитной нержавеющей стали, содержащей 0,005-0,020 мас.% углерода, 10-30 мас.% никеля, 15-24 мас.% хрома, 0,20-0,50 мас.% ниобия, 0,06-0,10 мас.% азота, менее чем 5% меди и 1-7 мас.% молибдена для ограничения сенсибилизации и коррозийного растрескивания под напряжением в среде хлоридов части внутренней поверхности емкости для обработки углеводородов. Таким образом, часть внутренней поверхности емкости для обработки углеводородов ограничивает сенсибилизацию и коррозийное растрескивание под напряжением в среде, содержащей хлориды, даже если она нагревается до температуры, превышающей предварительно заданную, при которой обычно происходит сенсибилизация аустенитной стали. Кроме того, указанная часть внутренней поверхности ограничивает коррозийное растрескивание под напряжением в среде хлоридов, даже в том случае, если в емкости для обработки углеводородов присутствуют хлориды, которые контактируют с частью внутренней поверхности и имеют концентрации, при которых обычно ожидается коррозийное растрескивание под напряжением в среде хлоридов.

Краткое описание чертежей

На фиг. 1 представлена диаграмма, иллюстрирующая области сенсибилизации традиционных аустенитных нержавеющих сплавов.

Определения

Термин «емкость» означает любой тип контейнера, резервуара, трубопровода, башни, колонны, теплообменника или другой конструкции или другого устройства, используемого в нефтеперерабатывающем комплексе, который содержит углеводородную текучую среду или обеспечивает прохождение через него потока углеводородов, непрерывно, партией или периодически во время работы нефтеперерабатывающего комплекса.

Термин «емкость для обработки углеводородов» означает емкость, используемую в составе нефтеперерабатывающего комплекса.

Термин «поддерживание» означает, что поток материала поддерживают в течение указанного периода времени, но он может быть прерван для проведения профилактических работ и технического обслуживания. В данном контексте поток углеводородов поддерживается даже, если он может быть прерван для проведения регламентных работ или неожиданно возникшей необходимости в проведении профилактических работ, технического обслуживания или ремонтных работ.

Термин «внутренняя поверхность» означает любую открытую поверхность, подвергаемую внешнему воздействию, находящуюся внутри емкости для обработки углеводородов, включая как внутренние стенки емкости, так и любые другие конструкции, находящиеся внутри емкостей, такие как решетки, трубы, размещенное внутри оборудование и т.п.

Осуществление изобретения

Способ обработки потока углеводородного сырья включает подачу одного или большего количества углеводородов, который может содержать другие компоненты и/или примеси, и прохождение потока углеводородов через емкость для обработки углеводородов. Указанная емкость для обработки углеводородов может представлять собой элемент большого нефтеперерабатывающего комплекса, способного осуществлять один или более определенных видов конверсии углеводородов или процессов обработки, проводимых для конверсии или очистки одного или большего числа компонентов потока углеводородного сырья с образованием желаемого продукта. Способ включает прохождение углеводородного потока в емкость для обработки углеводородов. К потоку углеводородов и/или указанной емкости во время работы подводится теплота. Теплота может быть подведена к углеводородному потоку, при его нахождении внутри емкости для обработки углеводородов или перед поступлением потока в емкость, для повышения его температуры до рабочей температуры технологического процесса. При этом емкость для обработки углеводородов также нагревается до предварительно заданной температуры емкости или за счет нагревания в ней потока углеводородов, или за счет теплообмена между углеводородным потоком и стенками емкости. Конкретные параметры процесса обработки или рабочие параметры, такие как температура, давление и объемная скорость, обычно являются спецификой процесса обработки и выбираются для содействия определенным химическим реакциям или стадиям обработки.

Согласно одному воплощению технологический процесс поддерживают в течение предварительно заданного периода времени. В этой связи следует отметить, что процесс может быть временно прекращен для технического обслуживания или замены оборудования, осмотра или по другим причинам. Другими словами, за исключением периодических и/или временных прекращений работы, в соответствии с данным воплощением процесс поддерживают в течение предварительно заданного периода времени, включая прохождение потока углеводородов через емкость для обработки углеводородов и нагревание потока углеводородов так, чтобы емкость поддерживалась при предварительно заданной температуре.

В соответствии с одним воплощением способ включает контроль коррозийного растрескивания под напряжением в среде галидов и, в частности, контроль коррозийного растрескивания под напряжением в среде хлоридов части внутренней поверхности емкости, которую нагревают до предварительно заданной температуры емкости. Способ может включать контроль коррозийного растрескивания под напряжением в среде хлоридов части внутренней поверхности даже в том случае, если хлорид присутствует в емкости во время проведения в ней рабочего процесса. В одной форме воплощения контроль коррозийного растрескивания под напряжением в среде хлоридов части внутренней поверхности емкости достигается за счет использования части внутренней поверхности, выполненной из новой аустенитной нержавеющей стали, содержащей молибден.

Согласно одному воплощению способ включает контроль сенсибилизации части внутренней поверхности емкости, которую нагревают до предварительно заданной температуры. Контроль сенсибилизации включает ограничение или снижение уровня сенсибилизации и может включать ограничение или уменьшение зоны выделения карбидов хрома в пределах части внутренней поверхности емкости для обработки углеводородов. Выделение карбидов хрома контролируется даже в том случае, если емкость для обработки углеводородов нагревают до заданной температуры в течение предварительно заданного периода времени, причем до такой температуры, при которой обычно наблюдается сенсибилизация в области температур сенсибилизации традиционной аустенитной нержавеющей стали. Контроль выделения карбидов хрома в пределах внутренней поверхности емкости для обработки углеводородов может быть достигнут за счет нагревания, по меньшей мере, части внутренней поверхности емкости для обработки углеводородов, выполненной из новой аустенитной нержавеющей стали.

В одном воплощении внутренняя поверхность емкости для обработки углеводородов может быть нагрета выше предварительно заданной температуры при прохождении через нее потока углеводородов. В этом случае поток углеводородов перед поступлением в емкость нагревается до предварительно заданной температуры, и теплота передается от углеводородного потока к внутренней поверхности. В другом воплощении внутренняя поверхность емкости для обработки углеводородов может быть нагрета выше предварительно заданной температуры за счет подвода теплоты к емкости или внутреннему оборудованию или внутренней конструкции с использованием огневых подогревателей, теплообменников или другого нагревательного оборудования для повышения температуры проходящего через них потока углеводородов до рабочей температуры технологического процесса.

Емкость для обработки углеводородов может быть нагрета до предварительно заданной температуры и может поддерживаться при предварительно заданной температуре емкости в течение заданного периода времени. Было установлено, что за счет нагревания емкости для обработки углеводородов, изготовленной из новой аустенитной нержавеющей стали, до заданной температуры и температуры, которая попадает в интервал нормальных рабочих параметров высокотемпературных процессов обработки углеводородов, сенсибилизации емкости для обработки углеводородов не происходит.

Неожиданно было обнаружено, что сенсибилизация уменьшалась или ограничивалась даже, если заданная температура емкости и заданный период времени для поддерживания процесса находились в пределах или вблизи области сенсибилизации аустенитных нержавеющих сталей, традиционно используемых для изготовления емкостей для обработки углеводородов.

Безотносительно к какой-либо теории считается, что более низкие содержания углерода в новой аустенитной нержавеющей стали уменьшают или ограничивают зону выделений карбидов хрома в сплаве вдоль границ зерен. Это, в свою очередь, уменьшает или ограничивает образование обедненных хромом зон и возникшую в связи с этим сенсибилизацию, которая обычно проявляется в аустенитных нержавеющих сталях, используемых при изготовлении оборудования нефтеперерабатывающих комплексов. Кроме того, считается, что добавка ниобия взаимодействует с углеродом и азотом, который присутствует в материале, для ограничения образования и осаждения выделений карбидов хрома. Считается также, что добавление азота в новую аустенитную нержавеющую сталь уменьшает какое-либо снижение прочности емкости для обработки углеводородов, которое в ином случае имеет место вследствие низкого содержания углерода.

В емкости для обработки углеводородов могут присутствовать ионы хлоридов, которые контактируют с новой аустенитной нержавеющей сталью, и в соответствии с изобретением коррозийное растрескивание под напряжением в среде хлоридов можно контролировать. Содержание хлоридов, которое может быть в емкости для обработки углеводородов, обычно может быть достаточным, чтобы вызвать коррозийное растрескивание под напряжением в среде хлоридов. Однако указанный процесс коррозийного растрескивания ограничивается за счет выполнения части внутренней поверхности емкости из новой аустенитной нержавеющей стали. Считается, что включение молибдена в состав новой аустенитной нержавеющей стали повышает пассивность материала во внешней среде, содержащей хлориды, за счет стабилизации на указанном материале пассивной пленки оксида хрома. Считается также, что молибден может даже восстанавливать пассивную пленку в случае ее разрушения. Поэтому новая аустенитная нержавеющая сталь проявляет повышенную стойкость к питтинговой и щелевой коррозии части внутренней поверхности емкости. Поскольку обычно в среде хлоридов точечная язва образует зону возникновения коррозийного растрескивания под напряжением, молибден повышает также стойкость к коррозийному растрескиванию под напряжением в среде хлоридов.

Кроме того, в дополнение к упрочнению стали азот, как полагают, выполняет также функцию, подобную функции молибдена по повышению стойкости к питтинговой коррозии и коррозийному растрескиванию под напряжением в среде хлоридов, поскольку он ограничивает образование хром-молибденовой фазы. В кислотной среде коррозия металлов обычно происходит в результате проходящих одновременно реакции растворения металла и реакции с выделением водорода. Подавление обеих или одной из этих двух реакций будет уменьшать коррозию. Молибден, содержащийся в предложенной новой аустенитной нержавеющей стали, в значительной степени подавляет выделение водорода в большинстве восстанавливающих кислот, в том числе, в большинстве органических кислот, и, таким образом, повышается стойкость металлов к органическим кислотам.

Обращаясь к более детальному рассмотрению, следует отметить, что нефтеперерабатывающий комплекс для осуществления одного или большего числа конкретных процессов конверсии или обработки и конкретные емкости для обработки углеводородов, используемые в этих процессах, снабжены оборудованием для транспортирования и поддерживания потока углеводородов и содействия технологическим процессам, осуществляемым в комплексе и/или емкости. Конкретное специфическое оборудование, используемое в пределах данного комплекса, будет зависеть, помимо прочего, от типа сырья и желаемых продуктов, осуществляемых технологических процессов и режимных параметров процессов, включающих рабочие температуры, давления и объемные скорости.

Упомянутое оборудование может включать одну или большее количество емкостей для обработки углеводородов, которые могут обеспечивать прохождение потока углеводородов через комплекс, вмещают поток углеводородов и/или способствуют проведению конкретного технологического процесса или процессов в указанном комплексе. Емкости для обработки углеводородов могут представлять собой, например, систему труб или систему трубопроводов для транспортирования потока углеводородов и/или потоков других материалов, таких как рециркуляционные потоки, газы для очистки и катализаторы. Система трубопроводов обычно содержит полые трубы, имеющие толщину стенок и внутренние поверхности, подходящие для прохождения через них потока углеводородов или другого материала. Могут быть использованы дополнительные конструктивные элементы или места разрывов сплошности, такие как фланцы для соединения труб и сварные швы для соединения сварных участков трубопровода. В состав комплекса могут быть включены также сопла и/или клапаны вместе с трубопроводами или другими емкостями для регулирования расхода потока углеводорода или других проходящих через комплекс материалов.

Многие технологические процессы обработки углеводородов включают использование определенного оборудования для повышения температуры потока углеводородов до предварительно заданной температуры технологического процесса. Например, емкости для обработки углеводородов, используемые в составе комплекса, могут образовать единый теплообменник для сырья, содержащий систему труб для прохождения потоков, размещенных вблизи друг от друга для осуществления теплообмена между ними. Например, теплообменник может содержать систему труб или другую структуру, транспортирующую нагретый поток, такой как поток продукта, выходящий из реактора, для повышения температуры сырьевого потока до рабочих температур процесса. Кроме того, в состав комплекса могут входить нагревательные устройства, такие как нагревательные трубы, снабженные огневыми нагревателями для нагревания сырьевого потока углеводорода за счет теплопередачи через стенки нагревательных труб для повышения температуры сырьевого потока углеводородов до температуры процесса обработки.

Нефтеперерабатывающий комплекс будет также содержать один или большее число реакторов для проведения одной или большего числа стадий обработки. Например, емкость для обработки углеводородов в составе комплекса может представлять собой реактор, в котором проводится определенная химическая реакция для конверсии или очистки, по меньшей мере, одного компонента потока углеводородов. При этом в реакторе может быть размещен катализатор для активизации химической реакции и/или введен другой материал, такой как газ, который реагирует с углеводородным потоком или активизирует химичес