Сверхчистые поликарбонаты с хорошей собственной окраской и высокой термостабильностью, устройство и способ их получения

Иллюстрации

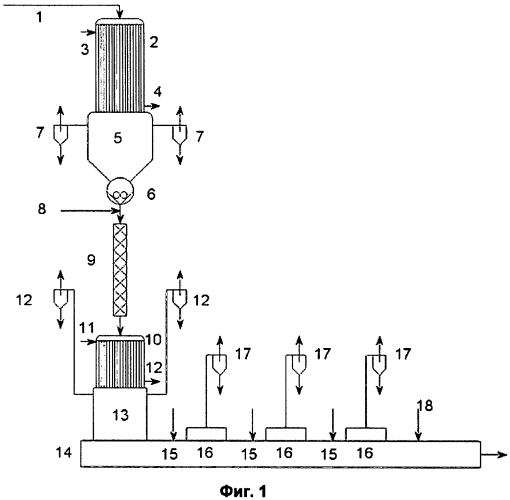

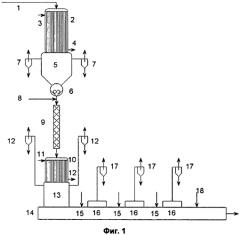

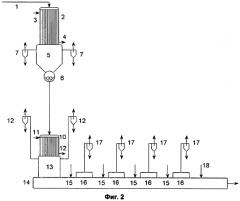

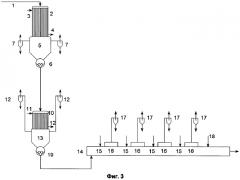

Показать всеИзобретение относится к устройству для выделения ароматического поликарбоната из полученного методом межфазного синтеза раствора, содержащему экструдер с отсосом выделяющихся газов по меньшей мере с тремя зонами дегазации и зону диспергирования агента-носителя, причем оно дополнительно содержит нисходящий трубчатый выпарной аппарат и пенный выпарной аппарат и указанные экструдер и аппараты расположены в последовательности нисходящий трубчатый выпарной аппарат - пенный выпарной аппарат - экструдер с отсосом выделяющихся газов, а зона диспергирования агента-носителя расположена перед каждой зоной дегазации. Кроме того, описан способ выделения ароматического поликарбоната из полученного методом межфазного синтеза раствора. Выделенные указанным способом поликарбонаты со сверхнизким остаточным содержанием летучих компонентов и продуктов термодеструкции, а также с улучшенными оптическими свойствами, в частности оптимальным показателем пожелтения и высокой термостабильностью. 2 н. и 5 з.п. ф-лы, 4 ил., 6 пр.

Реферат

Изобретение относится к поликарбонатам со сверхнизким остаточным содержанием летучих компонентов и продуктов термодеструкции, а также с улучшенными оптическими свойствами, в частности, оптимальным показателем пожелтения (YI) и высокой термостабильностью, получаемым из содержащих растворитель полимерных расплавов. Кроме того, изобретение относится к устройству и способу получения указанных поликарбонатов с помощью экструдера с отсосом выделяющихся газов по меньшей мере с тремя зонами дегазации и находящимися перед ними зонами диспергирования агента-носителя.

В соответствии с известными методами получения поликарбонатов на границе раздела фаз используют растворители в частности ароматические хлоруглеводороды, такие как хлорбензол и дихлорметан, присутствие остаточных количеств которых в полученном поликарбонате является нежелательным, поскольку они оказывают на него негативное влияние. В соответствии с известными из уровня техники методами экструдер с отсосом выделяющихся газов, используемый для удаления указанных летучих компонентов, подлежит эксплуатации при повышенных температурах, что обусловливает термическое повреждение поликарбоната и образование продуктов деструкции, а, следовательно, ухудшение оптических свойств поликарбоната вследствие дефектов его структуры.

В связи с этим эффективное концентрирование раствора поликарбоната и выпаривание остаточных количеств растворителя при низких температурах имеют первостепенное значение для получения поликарбонатов с улучшенными оптическими свойствами.

Технология синтеза поликарбонатов на границе раздела фаз описана в многочисленных литературных источниках, в частности, в Schnell, "Chemistry and Physics of Polycarbonates", Polymer Reviews, том 9, издательство Interscience Publishers, Нью-Йорк, Лондон, Сидней, 1964, с.с.3-70.

При получении поликарбонатов на границе раздела фаз осуществляют фосгенирование находящейся в воднощелочном растворе (или суспензии) динатриевой соли бисфенола (или смеси разных бисфенолов) в присутствии образующего вторую фазу инертного органического растворителя или смеси органических растворителей. Образующиеся при этом олигокарбонаты, которые находятся главным образом в органической фазе, подвергают поликонденсации с использованием пригодных катализаторов, превращая в растворенные в органической фазе высокомолекулярные поликарбонаты. Затем органическую фазу отделяют и подвергают многоступенчатой промывке с целью удаления остатков натрия и катализатора.

Содержание поликарбоната в органической фазе по завершении поликонденсации в типичных случаях составляет от 10 до 20% масс.

Поликарбонат подлежит последующему выделению из органической фазы. Общепринятые методы концентрирования раствора поликарбоната и его выделения из раствора описаны в патентной и учебной литературе и хорошо известны специалистам. Выделение поликарбоната из раствора предпочтительно осуществляют путем упаривания растворителя при повышенной температуре или в вакууме. Для получения фазы расплава непосредственно после испарения растворителя в соответствии с подобной технологией следует использовать высококипящий растворитель (температура кипения выше 100°С), например, хлорбензол. Для повышения растворимости поликарбоната в растворителе в процессе синтеза используют также смесь, состоящую из одного или нескольких высококипящих растворителей и низкокипящего дихлорметана. В типичных случаях массовое отношение дихлорметана к высококипящему растворителю составляет около 1:1.

Возможность получения поликарбоната с остаточным содержанием растворителя ниже порога его обнаружения предоставляет использование метода переэтерификации. Метод переэтерификации также известен специалистам и описан в Schnell, "Chemistry and Physics of Polycarbonates". В соответствии с указанным методом осуществляют равновесное превращение мономеров, бисфенола или смеси разных бисфенолов с диарилкарбонатом или смесью разных диарилкарбонатов. При этом в качестве побочного продукта образуется фенол или смесь фенолов. При удалении образующихся фенолов получают поликарбонат, который обладает необходимой молекулярной массой.

В синтезируемых методом переэтерификации поликарбонатах неизбежно присутствуют образующиеся в процессе их синтеза фенолы, а также остатки мономеров: бисфенола и диарилкарбоната (например, дифенилкарбоната). Так, например, остаточное содержание дифенилкарбоната в подобных поликарбонатах находится в интервале от 200 до 700 м.д. Указанные вещества также негативно влияют на свойства поликарбоната. В процессе переработки содержащего указанные вещества поликарбоната, например, методом литьем под давлением или экструзии, происходит их частичное высвобождение, сопровождаемое сильным запахом и негативным воздействием на окружающую среду. Кроме того, при переработке подобных поликарбонатов методом литья под давлением может происходить образование отложений, что обусловливает длительные простои производственного оборудования. Наряду с этим при контакте подобных поликарбонатов с пищевыми продуктами указанные вещества могут переходить в пищевой продукт и изменять его вкус. При этом особенно высокой чувствительностью обладает вода. Фенолы отличаются особенно высокой склонностью к образованию галогенированных фенолов в том случае, если используемые для хранения пищевых продуктов емкости из поликарбоната при очистке и/или дезинфекции контактируют в присутствии ионов хлора или брома с содержащими активный хлор агентами или средствами, которые обладают сильным окисляющим действием. Указываемый в литературе порог вкусового ощущения фенола в воде составляет 10 мкг/л (Young & Crane и другие, 1996), в то время как для галогенированных фенолов он ниже примерно в 500 раз (смотри Н. Burttschel и другие, J. Am. Water Works Assoc., 51:205(1959) "Chlorine derivative of phenol causing taste and odor", а также С.Joll и другие, Curtin University of Technology, Centre for Applied organic Geochemistry, "The Chemistry of Halophenol Tastes in Perth Drinking Water"). Таким образом, присутствие остаточных количеств фенола в контактирующем с водой (в качестве пищевого продукта) поликарбонате является особенно неблагоприятным.

Кроме того, получаемые методом переэтерификации поликарбонаты неизбежно содержат остатки катализаторов. Подобные катализаторы известны специалистам и опубликованы в многочисленных патентах. Речь при этом идет, например, о соединениях щелочных или щелочноземельных металлов, в частности, таких как фенолят натрия, например, в концентрациях более 30 млрд.д. (в пересчете на натрий). Подобные соединения оказывают неблагоприятное воздействие на качество и стабильность поликарбонатов. Поскольку в соответствии с методом переэтерификации для наращивания молекулярной массы фенольные концевые гидроксильные группы как известно должны реагировать с арильными концевыми группами, получаемые указанным методом поликарбонаты неизбежно содержат определенные минимальные количества концевых фенольных гидроксильных групп. Концентрация последних в промышленно получаемых методом переэтерификации поликарбонатах составляет, например, более 200 м.д. Присутствие концевых фенольных гидроксильных групп особенно вредно для поликарбоната, поскольку они оказывают негативное влияние на его стабильность и могут приводить, например, к непосредственному отщеплению фенола, а также к обратному образованию диарилкарбонатов.

Хотя используемые для получения поликарбонатов фосфониевые катализаторы, например, такие как фенолят тетрафенилфосфония, и обладают преимуществом, обусловленным их деструкцией при повышении температуры, однако их незначительные количества также остаются в полученном поликарбонате и также обусловливают уменьшение его стабильности.

Другим возможным вариантом получения поликарбонатов является фосгенирование бисфенолов в присутствии пиридина или смесей пиридина с хлорбензолом, описанное, например, в патенте США US 3114432. Поликарбонаты с остаточным содержанием пиридина совершенно непригодны для контакта с пищевыми продуктами в связи с интенсивным неприятным запахом соответствующих полимеров.

Галогенированные растворители аналогично фенолам и их галогенированным производным характеризуются низким порогом органолептического обнаружения. Хотя они и обладают более низкой растворимостью и более низкой скоростью миграции, обусловленной более низкими значениями коэффициента диффузии, тем не менее в зависимости от конкретных условий они переходят в воду, а, следовательно, обусловливают изменение ее вкуса. В процессе соответствующего тестирования испытуемые обнаруживают изменение вкуса воды уже при содержании хлорбензола в ней, не превышающем 1 млрд.д. Для надежного исключения подобного изменения вкуса остаточное содержание хлорбензола в производимых из поликарбоната бутылках для минеральной воды должно составлять менее 10 м.д.

В процессе термической деструкции поликарбонатов может происходить также образование крезолов, которые вследствие присущего им интенсивного привкуса также могут обусловливать изменение вкуса пищевых продуктов.

Другим возможным вариантом получения поликарбонатов является реакция на поверхности раздела фаз с последующим выделением поликарбоната из органического растворителя, осуществляемым путем подачи через насадки нагретого газа, прежде всего водяного пара, с целью удаления летучих компонентов. При этом раствор поликарбоната распыляют посредством газа-носителя, в результате чего поликарбонат осаждается в виде твердого вещества, прежде всего в виде увлажненной суспензии. К другим методам выделения поликарбоната относятся кристаллизация, осаждение, а также удаление остатков содержащегося в твердой фазе растворителя путем прогрева. Последний метод требует использования дихлорметана в качестве растворителя, причем остаточное содержание этого летучего растворителя может достигать примерно 2 м.д.

Однако присутствие остаточных количеств дихлорметана в поликарбонате является особенно нежелательным, поскольку известно, что в процессе переработки дихлорметан совместно с остаточной влагой отщепляет соляную кислоту, которая может вызывать окрашивание поликарбоната и коррозию пресс-форм. Присутствие дихлорметана может обусловливать также ухудшение качества поликарбоната (окрашивание и гелеобразование) в случае осуществления его переработки при повышенных температурах.

В случае получения фосгена, необходимого для последующей реализации межфазного синтеза поликарбоната, из хлора и монооксида углерода метан, в некоторых случаях присутствующий в фосгене в качестве побочного продукта его получения, как известно, превращается в четыреххлористый углерод. При использовании метода распыления наблюдается накапливание четыреххлористого углерода, который является более высококипящим продуктом по сравнению с дихлорметаном, в связи с чем в случае использования этого метода в поликарбонате могут присутствовать также остаточные количества четыреххлористого углерода, которые достигают 2 м.д. Однако, как известно специалистам, присутствие остаточных количеств четыреххлористого углерода в поликарбонате является особенно нежелательным.

Другим возможным методом является выделение поликарбоната из соответствующего раствора в дихлорметане, осуществляемое путем подачи в указанный раствор через насадки паров нехлорированных ароматических соединений, например, таких как бензол, толуол, этилбензол или изомеры ксилола, с последующим затвердеванием и сушкой (смотри, например, немецкий патент DE 3429960). Однако присутствие в поликарбонате остаточных количеств ароматических соединений также может обусловливать изменение вкуса. Кроме того, указанный метод не раскрывает надежного удаления четыреххлористого углерода и дихлорметана. Существенные недостатки указанного метода проявляются при реализации синтеза поликарбоната в промышленном масштабе. В этом случае непременным условием обеспечения экономической эффективности и защиты окружающей среды является создание замкнутого материального контура.

Прежде всего необходимо возвращать в производственный процесс используемые ароматические соединения после их удаления из поликарбоната. При этом низкомолекулярные компоненты поликарбоната, например, такие как термически нестабильные бисфенолы, при сушке будут испаряться вместе с растворителем. В случае возвращения в контур циркуляции они будут оказывать нежелательное температурное, а в некоторых случаях и окислительное воздействие. Специалистам известно, что при воздействии повышенных температур, например, на бисфенолы они превращаются в окрашенные соединения, прежде всего в соединения с желтой окраской. Подобные окрашенные соединения будут накапливаться в контуре циркуляции и при длительной реализации производственного процесса способствовать непрерывному ухудшению окраски синтезируемого поликарбоната. Следовательно, промышленное производство обладающих собственной светлой окраской поликарбонатов с использованием предлагаемого в цитируемом патенте метода не представляется возможным. При выполнении кратковременных опытов в соответствии с приведенными в патенте DE 3429960 примерами нежелательное окрашивание поликарбоната не было обнаружено. Кроме того, при длительной реализации производственного процесса в контуре циркуляции будет накапливаться четыреххлористый углерод, что в долгосрочной перспективе приведет к неприемлемо высоким содержаниям четыреххлористого углерода в поликарбонате.

К вредным последствиям может приводить также присутствие в поликарбонатах остаточных количеств высококипящих растворителей, таких как ароматические углеводороды и хлоруглеводороды. При переработке подобного поликарбоната литьем под давлением или экструзией указанные растворители будут частично высвобождаться и обусловливать запах и негативное воздействие на окружающую среду. Кроме того, при литье под давлением указанные растворители могут способствовать образованию отложений и, соответственно, увеличению длительности производственных простоев. При контактировании поликарбоната с пищевыми продуктами указанные растворители могут переходить в пищевые продукты и изменять их вкус. Отрицательное влияние ароматических хлоруглеводородов на вкус может проявляться при их остаточных содержаниях в поликарбонате более 10 м.д. Из уровня техники неизвестен ни один метод, который позволял бы понижать остаточное содержание ароматических углеводородов, в частности, хлоруглеводородов, до уровня, находящегося в интервале от 0,1 до 10 м.д., и одновременно предоставлять конечный продукт с остаточным содержанием дихлорметана ниже его предельно-обнаруживаемой концентрации (0,5 м.д.), остаточным содержанием фенолов ниже их предельно-обнаруживаемой концентрации (15 м.д.) и остаточным содержанием возможно присутствующего четыреххлористого углерода ниже его предельно-обнаруживаемой концентрации (0,01 м.д.), который обладал бы однородной качественной окраской и высокой термостабильностью.

В соответствии с известными методами испарения или мгновенного испарения раствор поликарбоната многократно нагревают при небольшом избыточном давлении до температуры выше точки кипения, и полученные перегретые растворы расширяют в резервуаре, давление в котором ниже давления паров раствора. Повторение указанных процессов в общем случае приводит к благоприятным результатам, поскольку концентрация поликарбоната в образующемся в результате синтеза растворе относительно низка и благодаря подобному повторению можно избежать сильного перегрева. Общепринятые методы аппаратурного упаривания растворов поликарбоната известны специалистам. Так, например, перегретый раствор можно подвергать разряженному давлению в обогреваемой спиральной трубе, конец которой соединен с сепаратором.

Упаривание раствора поликарбоната, концентрация которого превышает определенное значение (около 60% масс.), реализуемое методом мгновенного испарения, осложнена высокой вязкостью подобного раствора. Упаривание раствора поликарбоната до концентрации около 60% в дальнейшем называют предварительным упариванием. В общем случае к благоприятным результатам приводит удаление остаточного растворителя, предусматривающее использование других методов, аппаратов и машин. Речь идет, например, об экструдерах с отсосом выделяющихся газов или о вертикальных трубчатых выпарных аппаратах. Для достижения особенно низких остаточных содержаний растворителя на последней ступени можно использовать также стренговый выпарной аппарат или пенный выпарной аппарат.

Согласно уровню техники для концентрирования поликарбоната в большинстве случаев используют слишком высокие температуры и слишком длительные времена пребывания расплава поликарбоната в аппаратах, благодаря чему хотя и достигают достаточно эффективного удаления остаточных летучих компонентов из полимерного расплава, однако наносят ущерб качеству получаемого поликарбоната. Подобный ущерб в большинстве случаев является непосредственным следствием воздействия слишком высоких температур и слишком длительного пребывания полимерного расплава в используемых для дегазации аппаратах. При этом в поликарбонате протекают побочные реакции, приводящие к ухудшению его оптических свойств, в частности, образованию структурных дефектов, которые могут быть обнаружены в получаемых из подобного поликарбоната формованных изделиях чаще всего только в ультрафиолетовом свете. Примерами подобных структурных дефектов являются включения из чрезвычайно мелких частиц и геля. При переработке поликарбоната в оптические носители данных, например, такие как CD или DVD, подобные структурные дефекты обусловливают существенное снижение качества конечных изделий, которое является неприемлемым и которого следует избегать.

В европейском патенте ЕР 1088019 описана дегазация поликарбоната, получаемого методом синтеза на границе раздела фаз, путем многоступенчатого предварительного упаривания и заключительной переработки в стренговом выпарном аппарате. Достигаемая при этом концентрация хлорированных ароматических углеводородов (хлорбензола) составляет 20 м.д.

Концентрирование содержащих хлорбензол растворов поликарбоната описано в европейских заявках на патент ЕР-А 1265944 и ЕР-А 1113848, в которых также приведены примеры получения растворов поликарбоната с концентрацией 65% масс. С целью удаления остаточного растворителя из поликарбоната (дегазации) подобные растворы поликарбоната в отличие от описанных в цитируемых документах последующих технологических операций можно подвергать также дополнительному упариванию в экструдерах с отсосом выделяющихся газов.

В европейском патенте ЕР 1265944 описан способ дегазации поликарбоната, полученного методом синтеза на границе раздела фаз, посредством стренгового выпарного аппарата или трубчатого выпарного аппарата. Достигаемое при этом минимальное остаточное содержание хлорированных ароматических углеводородов в поликарбонате согласно примерам составляет 25 м.д.

В европейском патенте ЕР 1113848 также описан реализуемой в качестве заключительной стадии способ дегазации поликарбоната, полученного методом синтеза на границе раздела фаз, посредством стренгового выпарного аппарата или трубчатого выпарного аппарата. Достигаемое при этом минимальное остаточное содержание хлорированных ароматических углеводородов в поликарбонате согласно примерам составляет 50 м.д.

Подобная дегазация растворов поликарбоната посредством экструдеров с отсосом выделяющихся газов известна из немецкого патента DE 29 08 352 и европейского патента ЕР 1165302. В соответствии с описанными в этих публикациях экструзионными методами на входе в экструдер осуществляют так называемую обратную дегазацию. При этом при необходимости нагретый полимерный раствор вводят в двухшнековый экструдер, в котором раствор подвергают вспениванию. Газы через внутренние ходы двухшнекового экструдера возвращаются к дегазационному колпаку. В общем случае подобная обратная дегазация известна из уровня техники (смотри, например, сс. 193-195 в учебнике „Der gleichlaufige Doppelschnecken-extruder", Klemens Kohlgruber, издательство Carl Hanser, ISBN 978-3-446-41252-1 [1]). Недостатком метода обратной дегазации является ограничение количества упариваемого растворителя, поскольку шнековые каналы относительно узки, вследствие чего развиваются высокие скорости газового потока, что может приводить к захвату продукта газами и обратному перемещению к дегазационному колпаку. Так, например, в случае если в экструдер вводят растворы поликарбоната концентрацией от 65 до 75% масс., которые подлежат упариванию до содержания остаточного растворителя в поликарбонате (в пересчете на общую массу последнего), составляющего несколько миллионных долей, упариванию на других ступенях экструдера подлежит относительно большое количество остаточного растворителя. Результатом этого может оказаться термическое повреждение поликарбоната, например, пожелтение, образование нерастворимых компонентов, пятнистость, деструкция полимерных цепей, образование остаточных мономеров и других низкомолекулярных компонентов и так далее. К негативным последствиям может приводить также непосредственная подача в экструдер раствора поликарбоната с остаточным содержанием растворителя, подобного дихлорметану, поскольку специалистам хорошо известно, что перегрев раствора на гребнях шнеков, происходящий, например, в присутствии дихлорметана, сопровождается возникновением локальных дефектов продукта, а, следовательно, изменением окраски продукта в целом. Указанная в европейском патенте ЕР 1165302 частота вращения шнеков, достигающая 390 об/мин, что необходимо для обеспечения эффективной дегазации, одновременно обусловливает слишком сильное повышение температуры поликарбоната, а, следовательно, изменение его окраски и образование низкомолекулярных компонентов.

Метод дегазации растворов поликарбоната, предусматривающий использование вспенивающих средств, описан в международной заявке WO 2005/103114. Речь при этом идет об испарении органических растворителей до концентрации поликарбоната, составляющей от 90 до 99,95% масс., при необходимости реализуемом смешивании полученного расплава со вспенивающим агентом и дегазации расплава в сепараторе путем пропускания через впускные отверстия под вакуумом. Указанные в соответствующих примерах минимальные остаточные содержания ароматические хлоруглеводородов (хлорбензола) составляют 7 м.д. Однако использование указанных в цитируемой заявке элементов для пропускания расплава в вакууме, позволяющее достигать особенно низких содержаний остаточного растворителя, сопряжено с опасностью гелеобразования.

Метод уменьшения содержания остаточных мономеров и фенолов в получаемых путем переэтерификации поликарбонатах описан в европейском патенте ЕР 1742983. Указанный метод позволяет сократить остаточное содержание диарилкарбоната (в данном случае дифенилкарбоната) почти до 30 м.д. Однако использование указанных в цитируемой публикации элементов для пропускания расплава в вакууме, позволяющее достигать особенно низких остаточных содержаний растворителя, сопряжено с опасностью гелеобразования. Кроме того, в связи с реакционной способностью получаемого путем переэтерификации поликарбоната указанный метод непригоден для снижения остаточного содержания фенола до значений, составляющих менее 15 м.д.

Другой известный из уровня техники вариант дегазации растворов термопластичных полимеров, описанный в европейском патенте ЕР 1556418, предусматривает осуществляемую через насадки подачу находящихся под давлением жидкостей, в частности, воды, в поток полимерного расплава и их распределение посредством обладающего особой конструкцией устройства для распределения жидкости. Благодаря происходящему в отделительной камере расширению достигают вспенивания полимерного расплава посредством испаряющейся жидкости, а, следовательно, концентрирования, обусловленного испарением растворителя. Однако использование воды в качестве вспенивающего агента для дегазации расплавов поликарбоната не рекомендуется в связи с опасностью обусловленной гидролизом деструкции поликарбоната. Кроме того, в цитируемой публикации отсутствует достаточно полная информация относительно конструктивного исполнения аппарата, в котором осуществляют расширение и концентрирование.

Другой известный из уровня техники вариант дегазации растворов термопластичных полимеров, который описан в европейском патенте ЕР 905 149, предусматривает реализуемую через насадки подачу раздувающих средств, например, таких как вода или легколетучие алифатические углеводороды, в полимерный поток в направлении, противоположном перемещению этого потока, и их распределение в полимерном потоке. Однако использование воды в качестве вспенивающего агента для дегазации расплавов поликарбоната не рекомендуется в связи с опасностью деструкции поликарбоната вследствие гидролиза, тогда как использование других растворителей является нецелесообразным, учитывая необходимость их повторного использования (рециркуляции), а также присутствие их остаточных количеств в конечном продукте.

Кроме того, из европейской заявки на патент ЕР-А 027700 известна комбинация мгновенного испарителя с экструдером с отсосом выделяющихся газов, которая предназначена для концентрирования растворов продуктов полимеризации олефинов, причем перед стадией мгновенного испарения в поток полимерного расплава через насадки подают водяной пар, используемый в качестве агента, уносящего легколетучие компоненты. В случае расплавов поликарбоната вода при повышенной температуре может вызвать обусловленную гидролизом деструкцию полимера. В связи с этим указанный метод не рекомендуется использовать для дегазации расплавов поликарбоната с целью удаления остатков растворителя. Кроме того, в описании цитируемой заявки сообщается, что перед подачей в экструдер продукт «скапливается» на дне используемого для дегазации резервуара, что обусловливает увеличение времени пребывания, а, следовательно, оказываемое на полимер вредное тепловое воздействие.

В европейском патенте ЕР 1113848 В1 описана используемая на последней ступени упаривания комбинация трубчатого выпарного аппарата со стренговым выпарным аппаратом. При этом исходный полимерный раствор с содержанием поликарбоната от 60 до 75% масс. концентрируют в вертикальном кожухотрубном теплообменнике с последовательно присоединенным к нему сепаратором до содержания поликарбоната, составляющего от 98 до 99% масс., а затем в стренговом выпарном аппарате до остаточного содержания хлорбензола, находящегося в интервале от 5 до 500 м.д. В случае использования стренгового выпарного аппарата из полимерного расплава в сепараторе при разрежении и повышенной температуре формируют тонкие нити, освобождаясь подобным образом от растворителя. Недостаток технологии, предусматривающей использование стренгового выпарного аппарата, состоит в том, что эффективная дегазация возможна лишь при условии стабильности нитей, то есть отсутствия их разрыва в аппарате. Стабильность нитей зависит от вязкости полимерного раствора. Слишком низкая вязкость может обусловливать разрыв нитей. В свою очередь, это означает ограниченную возможность варьирования рабочих параметров, а именно температуры и исходного остаточного содержания летучих компонентов. Помимо отрицательного влияния на вязкость слишком высокая исходная концентрация летучих компонентов оказывает непосредственное негативное воздействие на достижимую степень дегазации, поскольку массообмен определяется только диффузией. Поверхность для массообмена, напротив, зависит от геометрических параметров нитей. Кроме того, потребность в обладающем большой поверхностью устройстве, предназначенном для распределения расплава с целью формирования из него нитей, диктует необходимость использования крупных дорогостоящих аппаратов. Подобные крупные аппараты, в свою очередь, неизбежно обладают большими поверхностями, потоки через которые, прежде всего при выгрузке, проходят с низкими скоростями.

Следствием низких скоростей потоков является слишком длительное пребывание поликарбоната вблизи стенок, что, в свою очередь, обусловливает протекающие в нем нежелательные изменения, такие как окрашивание и образование геля.

В публикации [1] (с.193, фиг.10.1) схематически показаны два метода удаления мономеров или небольших количеств растворителя путем дегазации.

Схематически показанный на чертеже первый метод (средняя позиция) включает зону подачи, зону пластикации, узел подачи агента-носителя в зону смешения, зону дегазации, другой узел подачи агента-носителя в зону смешения, другую зону дегазации и последующее гранулирование. Эксплуатация зоны пластикации в соответствии с данным методом требует использования значительного количества энергии, что наносит ущерб качеству конечного продукта. Поскольку предусмотрены всего две зоны дегазации, достигают лишь незначительной эффективности дегазации. Дополнительное увеличение числа зон дегазации в случае рассматриваемой конфигурации не представляется возможным, поскольку это привело бы к чрезмерному повышению теплового воздействия.

Схематически показанный на чертеже второй метод (нижняя позиция) включает зону подачи, зону пластикации, зону дегазации, узел подачи агента-носителя в зону смешения, другую зону дегазации и последующее гранулирование. Эксплуатация зоны пластикации в соответствии с данным методом требует использования значительного количества энергии, что наносит ущерб качеству конечного продукта. Эффективность первой зоны дегазации при низких концентрациях на входе в связи с отсутствием агента-носителя не указана; соответственно общая эффективность дегазации в случае использования второй схематически показанной конфигурации еще ниже, чем в первом варианте (средняя позиция на чертеже).

В основу настоящего изобретения была положена задача, состоящая в получении из содержащих растворитель полимерных расплавов поликарбоната со сверхнизким остаточным содержанием летучих компонентов и продуктов термической деструкции, который обладает улучшенными оптическими свойствами, в частности, оптимальным показателем пожелтения, а также высокой термостабильностью.

Подобный поликарбонат предпочтительно должен обладать низким содержанием ароматических хлорсодержащих соединений (прежде всего хлорбензола), дихлорметана, четыреххлористого углерода, фенола, диарилкарбонатов (прежде всего дифенилкарбоната), бисфенолов (прежде всего бисфенол А), крезолов, негалогенированных ароматических соединений, натрия и других щелочных металлов, щелочноземельных металлов, пиридина и фенольных гидроксильных групп. Кроме того, подобный поликарбонат должен обладать светлой собственной окраской и высокой термостабильностью.

Указанная задача согласно изобретению неожиданно решается благодаря устройству и способу получения указанных поликарбонатов, предусматривающему использование экструдера с отсосом выделяющихся газов, который обладает по меньшей мере тремя зонами дегазации, причем перед по меньшей мере тремя зонами дегазации находятся зоны диспергирования агента-носителя.

Испарительные экструдеры или экструдеры с отсосом выделяющихся газов в принципе известны специалистам и описаны, например, в публикации [1]. Характерной особенностью экструдеров с отсосом выделяющихся газов является наличие так называемых дегазационных колпаков или отверстий для выхода газов, соответственно зон дегазации. Речь при этом идет о кожухах с отверстиями, через которые могут улетучиваться образующиеся пары. Разные дегазационные колпаки как известно могут функционировать при разных давлениях, если между ними скапливается продукт, играющий роль уплотнения между зонами с разными давлениями.

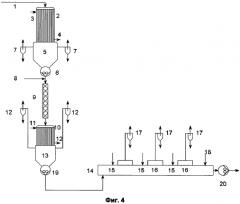

Кроме того, экструдер с отсосом выделяющихся газов можно комбинировать с пенным выпарным аппаратом и при необходимости используемым обогреваемым нисходящим трубчатым выпарным аппаратом. Образующие подобную комбинацию аппараты предпочтительно конструируют таким образом, чтобы конус пенного выпарного аппарата располагался перпендикулярно по отношению к первому кожуху экструдера с отсосом выделяющихся газов, а также таким образом, чтобы в качестве входного отверстия для расплава, стекающего из нисходящего трубчатого выпарного аппарата, в распоряжении имелось по меньшей мере 70%, предпочтительно 100% открытого сверху сечения шнеков.

Растворы поликарбоната в используемых в качестве растворителя ароматических хлоруглеводородах, например, таких как хлорбензол, или в смеси ароматических хлоруглеводородов с дихлорметаном, полученные в результате синтеза поликарбоната на границе раздела фаз, освобождают в указанном устройстве от легколетучих компонентов предпочтительно в максимально мягких условиях. В случае комбинирования экструдера с отсосом выделяющихся газов с пенным выпарным аппаратом и при необходимости используемым обогреваемым нисходящим трубчатым выпарным аппаратом расплав поликарбоната предпочтительно проходит через нисходящий трубчатый выпарной аппарат в качестве первой ступени (в случае использования подобного аппарата), пенный выпарной аппарат в качестве второй ступени и экструдер с отсосом выделяющихся газов в качестве третьей ступени.

Таким образом, объектом настоящего изобретения является также способ, получения поликарбонатов, предусматривающий удаление летучих компонентов из содержащих растворитель полимерных расплавов, в частности, из содержащих ароматические хлоруглеводороды расплавов поликарбоната, с помощью экструдера с отсосом выделяющихся газов, обладающего по меньшей мере тремя зонами дегазации, причем перед по меньшей мере тремя зонами дегазации находятся зоны диспергирования агента-носителя. Агент-носитель вводят в экструдер под давлением, превышающим давление полимерного расплава. В предпочтительном варианте осуществления изобретения используют комбинацию аппаратов, состоящую по меньшей мере из одного пенного выпарного аппарата и экструдера с отсосом выделяющихся газов.

В другом предпочтительном варианте осуществления изобретения используют комбинацию аппаратов, состоящую по меньшей мере из одного обогреваемого нисходящего трубчатого выпарного аппарата, по меньшей мере одного пенного выпарного аппарата и экструдера с отсосом выделяющихся газов.

В особенно предпочтительном варианте осуществления изобретения указанная комбинация аппаратов конструктивно исполнена таким образом, что отвод образующихся в пенном выпарном аппарате паров, содержащих растворитель, осуществляют непосредственно из кожуха пенного выпарного аппарата по так называемым паровым трубопроводам.

В другом особенно предпочтительном варианте конструктивного исполнения указанной комбинации аппаратов в поток полимерного расплава перед пенным выпарным аппаратом подают через насадки и смешивают с полимерным расплавом используемые в качестве агента-носителя инертные компоненты, например, такие как азот, аргон, диоксид углерода, вода, метан или гелий, или смесь, содержащую один или несколько подобных компонентов, предпочтительно азот.

В другом особенно предпочтительном варианте конструктивного исполнения указанной комбинации аппаратов в один или несколько кожухов экструдера с отсосом выделяющихся газов через насадки подают используемый в качестве агента-носителя инертный газ.

Упаривание раствора поликарбоната, выполняемое в при необходимости используемом нисходящем трубчатом выпарном аппарате и пенном выпарном аппарате перед переработкой в экструдере, позволяет дополнительно уменьшить частоту вращения шнеков экструдера, а, следовательно, снизить температуру указанной переработки и, соответственно, уменьшить наносимый целевому продукту ущерб.

Используемым согласно изобретению нисходящим трубчатым выпарным аппаратом является по меньшей мере один обогреваемый кожухотрубный тепл