Огнеупорный продукт и литьевое сопло

Иллюстрации

Показать всеНастоящим изобретением обеспечивается огнеупорный продукт, содержащий огнеупорные частицы СаО и огнеупорные частицы MgO, который может быть использован при изготовлении литьевого сопла для непрерывного литья расплавленной стали. Данный огнеупорный продукт содержит, исходя из химического состава, измеренного после того, как он подвергся нагреванию в неокислительной атмосфере при 1000°С, основу СаО и MgO с массовым отношением СаО/MgO в диапазоне от 0,1 до 1,5, один или несколько оксидов металлов, подобранных из группы, состоящей из В2О3, TiO2, V2O5, P2O5 и SiO2, в общем количестве от 0,1 до 5,0 мас.%, и свободный углерод в количестве от 2 до 35 мас.%. На каждой СаО поверхности огнеупорных частиц имеется неорганическая пленка толщиной от 0,1 до 25 мкм, содержащая СаО и один или несколько указанных оксидов металлов. Настоящее изобретение направлено на предотвращение гидратации компонента СаО огнеупорного материала на стадии производства, во время хранения и на стадии литья в течение длительного времени, а также на снижение адгезии алюминия к огнеупору в процессе литья. 5 н. и 5 з.п. ф-лы, 7 табл., 7 пр., 21 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к огнеупорному продукту, предназначенному, главным образом, для непрерывного литья расплавленной стали, в частности, для непрерывного литья раскисленной алюминием стали, и к литьевому соплу, такому как длинное сопло, погружное сопло или верхнее или нижнее сопло скользящего соплового устройства, изготовленному с использованием данного огнеупорного продукта.

Уровень техники

Имеющиеся в расплавленной стали включения на основе оксида алюминия подвержены отложению (нарастанию) на огнеупорной поверхности вследствие ее физического контакта и/или химического взаимодействия с расплавленной сталью. В этом случае отложения растут и превращаются в крупные включения, эти крупные включения внедряются в плоские заготовки вместе с расплавленной сталью, становясь причиной дефектов плоских заготовок и снижения качества плоских заготовок. Кроме того, если включения на основе оксида алюминия осаждаются в расплавленной стали, например, на поверхности внутреннего проходного отверстия литьевого сопла, такого как погружное сопло, или на наружной поверхности литьевого сопла, оказывающей значительное влияние на поток расплавленной стали в литьевую форму, они вызывают изменение исходной формы этой поверхности, она становится непригодной для создания однородного потока расплавленной стали в литьевую форму, и из-за так называемого «смещенного потока» в плоские заготовки попадает пресс-порошок, пузырьки газа и т.д., вызывая снижение качества плоских заготовок. Таким образом, при литье, например, раскисленной алюминием стали в тонкие листы, качество стали в которых в последнее время приобретает все большее значение как высококачественной стали, значительные усилия прикладываются для предотвращения адгезии неметаллических включений на основе оксида алюминия (далее именуемой просто «адгезия оксида алюминия») к огнеупорному изделию, такому как литьевое сопло.

В качестве материала для стойкого к адгезии оксида алюминия огнеупорного продукта, предназначенного для использования в литьевом сопле, известен материал на основе ZrO2-CaO-C, материал на основе SiO2-C и так называемый «безуглеродный материал» с минимальным содержанием углерода. В качестве безуглеродного материала уже повсеместно используется материал на основе Al2O3, на основе Al2O3-SiO2, на основе SiO2 и на основе шпинели; недавно также начали использовать материал с повышенной способностью к образованию соединения, характеризующегося температурой плавления, равной или меньшей, чем температура расплавленной стали, такого как материал на основе CaO-SiO2-ZrO2. Однако широко используемому безуглеродному материалу свойственна проблема, заключающаяся в том, что он может образовывать только небольшое количество шлаковой фазы на рабочей поверхности литьевого сопла по реакции, происходящей при контакте с включениями на основе оксида алюминия в раскисленной алюминием стали, и, даже если она образуется, отношение жидкой фазы ко всей шлаковой фазе (доля жидкой фазы) при температуре расплавленной стали постепенно понижается одновременно с увеличением концентрации Al2O3 в шлаковой фазе вследствие непрерывного контакта с расплавленной сталью, вызывая ослабление свойства стойкости к адгезии оксида алюминия, таким образом, он очень чувствителен к качеству стали и условиям литья, таким как скорость литья, таким образом, возникают трудности достижения стабильной стойкости к адгезии оксида алюминия.

В качестве примера способа повышения способности образования соединения, характеризующегося температурой плавления, равной или меньшей, чем температура расплавленной стали, в патентном документе 1 описан огнеупорный продукт из безуглеродного материала, содержащий СаО от 5 до 40 масс.%, SiO2 от 2 до 30 масс.%, ZrO2 от 35 до 80 масс.% и углерод менее 5 масс.% (включая ноль). Однако, в соответствии с композицией, раскрываемой в патентном документе 1, шлаковая фаза, содержащая ZrO2 в качестве соединения с низкой температурой плавления, образуется на рабочей поверхности раздела между огнеупорным продуктом и расплавленной сталью по реакции, происходящей при контакте с оксидом алюминия, присутствующим как включения в расплавленной стали, так что содержащая ZrO2 шлаковая фаза становится очень вязкой, и оксид алюминия с большей вероятностью налипает на шлаковую фазу, не стекая дальше, в зависимости от скорости потока расплавленной стали. Таким образом, имеется проблема, заключающаяся в неспособности обеспечить стабильную стойкость к адгезии оксида алюминия под влиянием различного качества стали и условий литья.

Кроме того, безуглеродному материалу, содержащему большое количество СаО при одновременно уменьшенном до менее 5 масс.% содержании углерода, свойственна другая проблема, заключающаяся в том, что его термическое расширение с большой вероятностью при 1500°С станет больше 1% из-за сильных ионных связей, а прочность станет меньше из-за низкого содержания углерода. Следовательно, трудно создать литьевое сопло, используя только безуглеродный материал. Таким образом, во многих случаях безуглеродный материал размещают на участках, контактирующих с расплавленной сталью, а материал на основе Al2O3-C (AG) или ZrO2-C (ZG) с термическим расширением при 1500°С менее 1% используют в качестве материала корпуса сопла и соединяют с безуглеродным материалом, как описано в вариантах осуществления патентного документа 1. В этом случае все еще остается проблема, связанная с устойчивостью корпуса к растрескиванию во время воздействия высокой температуры из-за различия термического расширения этих двух материалов.

Что касается указанной проблемы, заключающейся в том, что стойкость к адгезии оксида алюминия не может быть достигнута из-за изменения условий литья и качества стали, пытаются использовать огнеупорный продукт, содержащий доломитовый клинкер (см., например, патентный документ 2). В огнеупорном продукте, содержащем доломитовый клинкер, компонент СаО этого огнеупорного продукта и включения на основе оксида алюминия из расплавленной стали легко образуют жидкую фазу соединения на основе СаО-Al2O3-MgO, обладающего исключительной способностью к обессериванию, на поверхности раздела с расплавленной сталью, создавая замечательное противодействие адгезии оксида алюминия. Однако материалу, содержащему доломитовый клинкер, свойственна основная проблема, заключающаяся в плохой удобообрабатываемости из-за подверженности гидратации (проблема склонности к гидратации).

Вообще, доломитовый клинкер представляет собой один из специфических материалов, в которых очень активный компонент СаО присутствует в непрерывной матрице, а мелкие кристаллические зерна MgO диспергированы в этой матрице. Таким образом, хотя доломитовый клинкер обладает высокой реакционной способностью по отношению к оксиду алюминия, присутствующему в расплавленной стали, и высокой стойкостью к адгезии оксида алюминия, он легко образует гидроксид кальция (Са(ОН)2), когда СаО матрицы вступает в контакт с влагой воздуха или непосредственно вступает в контакт с водой (так называемое «рассыпание»). Если содержащие СаО частицы гидратируются, увеличение объема вследствие образования Са(ОН)2 в ходе гидратации вызывает не только внутреннее разрушение этих частиц, но и разрушение всей микроструктуры огнеупорного продукта и, тем самым, во многих случаях делает затруднительным сохранение формы в качестве корпуса конструкции. Следовательно, к настоящему времени уже предложены различные меры против гидратации.

А именно, в качестве средства для предотвращения гидратации частиц на основе СаО до сих пор, как правило, предлагается (1) способ введения в частицу на основе СаО различных добавок с целью образования на СаО покрытия из них; (2) способ карбонизации поверхности частицы СаО; (3) способ нанесения на поверхность частицы СаО покрытия из безводного масла; и (4) способ формирования между частицами на основе СаО слоя из подавляющего гидратацию компонента.

Способ (1) включает внедрение в частицу СаО или СаО-MgO одного или нескольких компонентов, выбранных из группы, состоящей из Fe2O3, Cr2O3 и TiO2, в общем количестве 10 масс.% или менее, как описано в патентном документе 3. Однако способом, основанным на добавлении оксидов, отличных от СаО и MgO, можно улучшить стойкость к гидратации, но только в незначительной степени, при этом образуется соединение с низкой температурой плавления, такое как 2CaO·Fe2O3 (температура плавления 1447°С) или 2СаО·Al2O3 (температура плавления 1360°С), из-за чего возникает проблема ослабления огнеупорности.

В патентном документе 4 также предложен огнеупорный продукт, предназначенный для непрерывного литья, который содержит от 1 до 97 масс.% клинкера на основе СаО/TiO2 (молярное отношение от 0,27 до 1,5) или клинкера на основе СаО-TiO2-ZrO2 (заданное молярное отношение); от 3 до 40 масс.% углеродного исходного материала; и 96 масс.% или менее другого огнеупорного исходного материала. Однако стойкость к гидратации повышается в незначительной степени. Если огнеупорный продукт приготовлен так, что указанные компоненты содержатся в частицах в соответствующих количествах, достаточных для достижения удовлетворительной стойкости к гидратации, образуется соединение с низкой температурой плавления, из-за чего возникает проблема ослабления огнеупорности. В частности, в случае, когда клинкер содержит ZrO2, возникает проблема снижения стойкости к адгезии оксида алюминия. Кроме того, когда содержащий СаО клинкер используют в сочетании с агрегатом на основе Al2O3, при 1360°С или более образуется вещество с низкой температурой плавления, поэтому огнеупорность литьевого сопла, предназначенного для использования при температуре 1500°С или более, снижается. В литьевом сопле, обычно изготавливаемом с использованием множества материалов, имеется проблема снижения гибкости порядка расположения материалов, как и в предыдущем случае, где один или несколько компонентов, легко вступая в реакцию с СаО с образованием вещества с низкой температурой плавления, диспергированы во всем клинкере. Кроме того, в случае использования содержащего СаО клинкера, огнеупорный продукт характеризуется значительным термическим расширением из-за сильных ионных связей. Таким образом, в окружающих условиях использования сопла для непрерывного литья, подвергаемого быстрому нагреванию и быстрому охлаждению, все еще остается нерешенной проблема устойчивости к тепловому удару.

Что касается способа (2), в непатентном документе 1 сообщается, что стойкость к гидратации повышается путем обработки изготовленного спеканием корпуса из СаО нагреванием в атмосфере СО2 с целью получения пленки из СаСО3 на поверхности изготовленного спеканием корпуса из СаО, что известно как способ противодействия гидратации для клинкера на основе оксида кальция (известкового клинкера). Однако в способе (2) и, точно также, в способе (3) нанесения на поверхность масляного покрытия в ходе перемешивания, при котором содержащие СаО частицы, на каждую из которых нанесена тонкая и мягкая пленка, смешиваются с огнеупорными частицами, обладающими такой же твердостью, как и полировальный материал, слой покрытия с поверхности легко сдирается при взаимном соударении и трении частиц друг о друга, что вызывает проблему потери стойкости к гидратации. Даже если для решения этой проблемы наносят толстую пленку, например, путем карбонизации, возникают дефекты пленки вследствие различия в термическом расширении между пленкой СаСО3 и поверхностью СаО каждой частицы, что, вопреки стремлению, вызывает проблему снижения стойкости к гидратации.

Что касается способа (4), в патентном документе 5 предложены способы изготовления сопла для непрерывного литья путем осуществления в отношении смеси, содержащей от 40 до 90 масс.% извести, от 10 до 60 масс.% углерода и от 0,1 до 10 масс.% одного или нескольких компонентов, подобранных из группы, состоящей из карбида бора, нитрида бора и бора, перемешивания, формования и обжига. В патентном документе 5 имеется следующее описание: «хотя металлы, помимо бора, также эффективны для предотвращения гидратации содержащего известь огнеупорного продукта, карбид бора, нитрид бора и бор обладают чрезвычайно выраженным эффектом по сравнению с ними», и предполагается, что причина состоит в том, что «бор или соединение бора преобразуется в В2О3 при компаундировании и разложении в ходе обжига с целью изготовления сопла, и на извести образуется покрытие из В2О3», и «добавленные карбид бора или нитрид бора или карбид бора, образовавшийся из добавленного бора, соединившегося с углеродом во время компаундирования, обладают свойствами, подобными свойствам углерода, и тем самым они замещают углерод и встраиваются в известь в виде твердого раствора, образующего покрытие на извести».

Однако в восстановительной атмосфере карбид бора, нитрид бора или бор характеризуются низкой реакционной способностью по сравнению с оксидами, поэтому они недостаточно эффективны для формирования пленки, покрывающей поверхность частицы, такой как поверхность СаО, и оказывается трудно создать покрытие на поверхности частицы, такой как поверхность СаО, без дефектов. Таким образом, хотя некоторое влияние на гидратацию СаО может быть достигнуто способом, описанным в патентном документе 5, этот эффект очень слаб. Как указано выше, этот способ не пригоден для производства литьевого сопла с удобообрабатываемостью, эквивалентной продукту, полученному с использованием не подверженного гидратации компонента, такого как обычный компонент на основе оксида алюминия, поэтому он не позволяет решить техническую проблему предотвращения гидратации СаО.

Второй проблемой, свойственной материалу, в котором использован доломитовый клинкер, является то, что этот материал характеризуется значительным термическим расширением. Такое термическое расширение является следствием того, что основной оксид, такой как СаO или MgO, по своей природе имеет сильные ионные связи. Превосходная стойкость к адгезии оксида алюминия может быть достигнута путем размещения такого содержащего доломитовый клинкер материала на поверхности внутреннего проходного отверстия литьевого сопла. С другой стороны, когда содержащий доломитовый клинкер материал со значительным термическим расширением используют в качестве материала внутреннего проходного отверстия и сочетают с материалом корпуса сопла с небольшим термическим расширением, готовое сопло всегда подвержено риску разрушения вследствие различия термического расширения этих двух материалов. В качестве меры предотвращения этого риска способ, позволяющий стабильно использовать сопла этого типа в качестве литьевых сопел, раскрывается, например, в патентных документах 6 и 7. Однако этот способ сопряжен с производственными трудностями из-за сложности производственного процесса и конструкции сопла.

Список документов известного уровня техники

Патентные документы

Патентный документ 1: JP 2003-040672А

Патентный документ 2: JP 2010-167481А

Патентный документ 3: JP 54-131612А

Патентный документ 4: JP 08-188464А

Патентный документ 5: JP 57-056377А

Патентный документ 6: JP 2009-090319А

Патентный документ 7: JP 2010-036229А

Непатентные документы

Непатентный документ 1: Amer. Cerami. Soc. Bull, 49(5), 531 (1970)

Сущность изобретения

Техническая задача

Основной технической задачей, решаемой настоящим изобретением, является предотвращение гидратации СаО огнеупорного продукта, содержащего компонент СаО, на стадии производства, во время хранения и на стадии литья на протяжении длительного времени.

Решение указанной технической задачи

Для решения указанной технической задачи совершено настоящее изобретение, направленное на повышение стойкости к гидратации в огнеупорном продукте, содержащем компонент СаО, посредством нового способа проведения реакции противодействия гидратации, основанного на предохранении частицы. Настоящее изобретение также направлено на значительное уменьшение термического расширения огнеупорного продукта путем формирования определенного полого слоя вокруг огнеупорной частицы, содержащей СаО и/или MgO и характеризующейся значительным термическим расширением, в частности, СаО. Кроме того, благодаря настоящему изобретению становится возможным производство ранее неосуществимого литьевого сопла, отличающегося меньшей вероятностью реакции гидратации и риска разрушения из-за теплового удара или различия термического расширения во время предварительного нагревания или литья и простотой изготовления. Другими словами, благодаря настоящему изобретению становится возможным производство литьевого сопла, отличающегося значительно сниженной адгезией включений на основе оксида алюминия из расплавленной стали на поверхности сопла, такой как поверхность внутреннего проходного отверстия, во время литья и, одновременно, простотой изготовления и удобообрабатываемостью, эквивалентным этим параметрам для литьевого сопла, произведенного с использованием не подверженного гидратации компонента, на всех стадиях производства, хранения и фактического использования.

А именно, настоящим изобретением обеспечивается огнеупорный продукт, описанный в нижеследующих абзацах (1)-(4), и литьевое сопло, описанное в нижеследующих абзацах (5)-(9).

(1) Огнеупорный продукт, содержащий огнеупорные частицы, содержащие компонент СаО, и огнеупорные частицы, содержащие компонент MgO, при этом данный огнеупорный продукт содержит, исходя из химического состава, измеренного после того, как он подвергся нагреванию в неокислительной атмосфере при 1000°С, один или несколько оксидов металлов, подобранных из группы, состоящей из В2О3, TiO2, V2O5, P2O5 и SiO2, общим количеством от 0,1 до 5,0 масс.% и свободный углерод в количестве от 2 до 35 масс.%, а оставшееся количество образовано СаО и MgO, массовое отношение которых (СаО/MgO) лежит в диапазоне от 0,1 до 1,5, при этом наблюдение под микроскопом при комнатной температуре образца огнеупорного продукта, подвергшегося нагреванию в неокислительной атмосфере при 1000°С, показывает наличие неорганической пленки, содержащей СаО и один или несколько оксидов металлов, подобранных из группы, состоящей из В2О3, TiO2, V2O5, P2O5 и SiO2, по меньшей мере на каждой СаО поверхности огнеупорных частиц, содержащих компонент СаО, толщиной от 0,1 до 25 мкм (пункт 1).

(2) Огнеупорный продукт, описанный в абзаце (1), который содержит карбонат кальция (СаСО3) в количестве от 0,1 до менее 2,5 масс.% в состоянии, когда огнеупорный продукт не подвергался тепловой обработке при температуре, равной или большей, чем температура разложения СаСО3 (пункт 2).

(3) Огнеупорный продукт, описанный в абзаце (1) или (2), при этом, при наблюдении под микроскопом, наблюдение под микроскопом при комнатной температуре образца огнеупорного продукта, подвергшегося нагреванию в неокислительной атмосфере при 1000С, показывает, что общая толщина полого пространства, расположенного на противоположных сторонах имеющей максимальный размер одной из множества огнеупорных частиц, каждая из которых содержит один любой или оба компонента: СаО и MgO, и на границе раздела между огнеупорной частицей максимального размера и углеродсодержащей матрицей, составляет от 0,1 до 3,0% размера огнеупорной частицы, имеющей максимальный размер (пункт 3).

(4) Огнеупорный продукт, описанный в любом из абзацев (1)-(3), который дополнительно содержит один или несколько компонентов, подобранных из группы, состоящей из SiC, Si3N4, ZrO2 и металлического Si, при этом, при допущении, что соответствующее содержание SiC, Si3N4, ZrO2 и металлического Si определяется с точки зрения химического состава, измеренного после того, как огнеупорный продукт подвергся нагреванию в неокислительной атмосфере при 1000°С: в случае выбора SiC и/или Si3N4, один или оба этих компонента содержатся в количестве 20 масс.% или менее, индивидуально или вместе; в случае выбора ZrO2, он содержится в количестве 5 масс.% или менее; и в случае выбора металлического Si, он содержится в количестве 2 масс.% или менее (пункт 4).

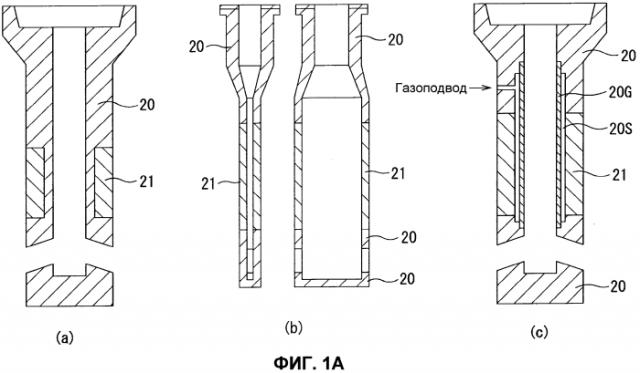

(5) Литьевое сопло, включающее огнеупорный продукт, описанный в любом из абзацев (1)-(4), при этом данный огнеупорный продукт расположен частично или полностью на участке, который будет контактировать с расплавленной сталью, в форме одного слоя толщиной, располагающейся в диапазоне от поверхности контакта с расплавленной сталью до задней поверхности, ей противоположной (пункт 5).

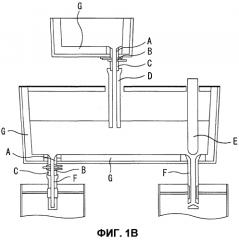

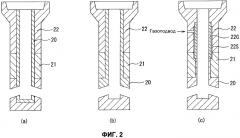

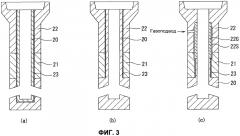

(6) Литьевое сопло с многослойной структурой, включающей: первый огнеупорный слой, расположенный так, что он частично или полностью образует поверхность, которая будет контактировать с расплавленной сталью, при этом первый огнеупорный слой образован из огнеупорного продукта, описанного в любом из абзацев (1)-(4); и второй огнеупорный слой, расположенный со стороны задней поверхности первого огнеупорного слоя, при этом второй огнеупорный слой имеет состав, отличный от состава первого огнеупорного слоя, при этом первый и второй огнеупорные слои объединены так, что находятся в непосредственном контакте друг с другом (пункт 6).

(7) Литьевое сопло с многослойной структурой, включающей: первый огнеупорный слой, расположенный так, что он частично или полностью образует поверхность, которая будет контактировать с расплавленной сталью, при этом первый огнеупорный слой образован из огнеупорного продукта, описанного в любом из абзацев (1)-(4); второй огнеупорный слой, расположенный со стороны задней поверхности первого огнеупорного слоя, при этом второй огнеупорный слой имеет состав, отличный от состава первого огнеупорного слоя; и листовой третий слой, расположенный между первым огнеупорным слоем и вторым огнеупорным слоем, при этом третий слой содержит углерод в количестве 90 масс.% или более и имеет толщину от 0,1 до 3 мм, при этом первый огнеупорный слой и второй огнеупорный слой соединены в единую структуру без возможности контакта друг с другом (пункт 7).

(8) Литьевое сопло с многослойной структурой, включающей: первый огнеупорный слой, расположенный так, что он частично или полностью образует поверхность, которая будет контактировать с расплавленной сталью, при этом первый огнеупорный слой образован из огнеупорного продукта, описанного в любом из абзацев (1)-(4); и второй огнеупорный слой, расположенный со стороны задней поверхности первого огнеупорного слоя, при этом второй огнеупорный слой имеет состав, отличный от состава первого огнеупорного слоя, при этом первый огнеупорный слой и второй огнеупорный слой связаны друг с другом цементным раствором, имеющим состав, исключающий стекание из-за плавления при температуре расплавленной стали, таким образом первый огнеупорный слой и второй огнеупорный слой не имеют возможности контакта друг с другом (пункт 8).

(9) Литьевое сопло, описанное в любом из абзацев (5)-(8), которое включает слой, образованный из газонагнетательного огнеупорного элемента и расположенный в части внутреннего проходного отверстия (пункт 9).

Подробности настоящего изобретения описаны далее.

Прежде всего будет описан химический состав огнеупорного продукта настоящего изобретения.

Настоящее изобретение направлено на огнеупорный продукт, содержащий огнеупорные частицы, содержащие компонент СаО, и огнеупорные частицы, содержащие компонент MgO. Этот огнеупорный продукт отличается тем, что содержит, исходя из химического состава, измеренного после того, как он подвергся нагреванию в неокислительной атмосфере при 1000°С, СаО и MgO общим количеством от 60 до 97,9 масс.% и с массовым отношением (СаО/MgO) от 0,1 до 1,5, один или несколько оксидов металлов, подобранных из группы, состоящей из В2О3, TiO2, V2O5, P2O5 и SiO2, в общем количестве от 0,1 до 5,0 масс.% и свободный углерод в количестве от 2 до 35 масс.%.

В контексте настоящего изобретения целью указания химического состава «после того, как огнеупорный продукт подвергся нагреванию в неокислительной атмосфере при 1000°С» является ускорение удаления воды и летучих компонентов органических соединений, гидратов и карбонатов, содержащихся в огнеупорном продукте, и карбонизация органического связующего, таким образом достигается устойчивое с точки зрения состава состояние. Хотя температура может составлять 800°С или более, если это нужно только для удовлетворения данного требования, ее устанавливают равной 1000°С, чтобы облегчить повышение аналитической точности, основанной на стабилизации химического состава в огнеупорном продукте, т.е. завершении распределения летучих компонентов огнеупорного продукта, в частности, смолистых компонентов, и предотвратить образование новых веществ вследствие химической реакции при температуре более 1000°С. С этой точки зрения нагревание проводят до тех пор, пока не прекратится изменение веса вследствие нагревания (это также справедливо для нижеследующего описания). В качестве конкретного примера способа нагревания в неокислительной атмосфере при 1000°С можно указать способ обжига огнеупорного продукта в оболочке, заполненной углеродсодержащим исходным материалом, таким как кокс, или способ выдерживания огнеупорного продукта при 1000°С от 1 до 3 часов в атмосфере инертного газа, такого как азот или аргон, при этом концентрацию кислорода поддерживают равной 0,1% или менее. Конкретные условия, такие как состав атмосферы, время выдерживания и размер образца, могут быть выбраны произвольно и определены в соответствии с изложенной целью.

В контексте настоящего изобретения термин «свободный углерод» означает углерод «в форме частиц» (включая значение «в форме волокон»), например, углеродсодержащий компонент, полученный путем обработки различных органических связующих, битумного пека, гудрона и/или углеродной сажи, за исключением карбидов, таких как В4С и SiC, нагреванием в неокислительной атмосфере при 1000°С, и кристаллический углерод, например, графит. Далее «свободный углерод» будет именоваться просто «углерод».

В контексте настоящего изобретения оптимальный химический состав (состав) огнеупорного продукта был установлен на основании результатов, полученных при помощи методики исследования (ротационного испытания в расплавленной стали), разработанной с целью воспроизведения явления адгезии оксида алюминия на огнеупорном продукте при указанной скорости течения расплавленной стали. В огнеупорном продукте СаО представляет собой компонент, участвующий в реакции с оксидом алюминия из расплавленной стали с образованием шлаковой композиции, MgO представляет собой компонент, предназначенный для регулирования огнеупорности шлаковой композиции с целью обеспечения стойкости к эрозии/коррозии. В результате исследований с использованием данной методики было доказано, что массовое отношение (СаО/MgO) и содержание углерода оказывают влияние на стойкость к адгезии оксида алюминия и стойкость к эрозии/коррозии (износостойкость) огнеупорного продукта. А именно, что касается массового отношения (СаО/MgO), когда это массовое отношение соответствует диапазону от 0,1 до 1,5, стойкость к адгезии оксида алюминия и износостойкость находятся в некотором заданном диапазоне, когда они уравновешены. Если массовое отношение (СаО/MgO) меньше 0,1, абсолютное количество СаО, необходимое для образования шлаковой композиции на основе СаО-Al2O3 на границе раздела огнеупорный продукт - расплавленная сталь, становится недостаточным, поэтому усиливается адгезия оксида алюминия, хотя износ небольшой. С другой стороны, если массовое отношение (СаО/MgO) больше 1,5, расплав на основе СаО-Al2O3 образуется в избытке, поэтому увеличивается износ и, следовательно, увеличивается количество включений в стали, что ухудшает качество плоских заготовок.

Кроме того, когда содержание углерода и общее содержание одного или нескольких оксидов металлов, подобранных из группы, состоящей из В2О3, TiO2, V2O5, P2O5 и SiO2, находятся, соответственно, в диапазоне от 2 до 35 масс.% и в диапазоне от 0,1 до 5,0 масс.%, а оставшуюся часть образуют СаО и MgO, а именно, общее содержание СаО и MgO соответствует диапазону от 60 до 97,9 масс.%, стойкость к адгезии оксида алюминия, механические и термические свойства могут находиться в пределах заданного диапазона. Одной из функций углерода является образование углеродных связей между частицами. В качестве источника углерода, который образует указанную связь («источник связеобразующего углерода» далее также именуется «связующий углерод»), возможно использовать так называемое «связующее на основе углерода», отличающееся тем, что углерод, оставшийся после обжига в неокислительной атмосфере, находится в состоянии, в котором он диспергирован в огнеупорной композиции в форме жидкости. Для обеспечения механической прочности, пригодности для переработки (технологичности, механической обрабатываемости и т.д.) и устойчивости к тепловому удару, можно использовать углеродсодержащий исходный материал в форме частиц (включая значение «в форме волокон») вместе со связующим углеродом. Эта смесь может быть приготовлена так, что массовое отношение связующего углерода к углеродсодержащему исходному материалу, отличному от связующего углерода, лежит в диапазоне от 10/90 до 90/10. Благодаря этому становится возможным подавление усадки огнеупорного продукта и получение материала, отличающегося отличной механической прочностью и устойчивостью к тепловому удару.

Другой функцией углерода является создание атмосферы СО в микроструктуре огнеупорного продукта, т.е. углерод обеспечивает возможность для легкой миграции оксидного компонента с относительно высоким давлением паров в микроструктуре, как описано далее. Причиной того, почему содержание углерода должно лежать в диапазоне от 2 до 35 масс.%, является следующее. Если содержание углерода в огнеупорном продукте составляет менее 2 масс.%, количество связующего компонента, связывающего частицы, становится недостаточным, из-за чего снижается прочность, вызывая ухудшение качества огнеупорного продукта и, таким образом, ограничение области его применения. С другой стороны, если содержание углерода превышает 35 масс.%, это благоприятно с точки зрения устойчивости к тепловому удару, но тогда повышается износ огнеупорного продукта, вызывая проблемы, связанные с ухудшением качества плоской заготовки.

Содержание углерода оказывает сильное влияние на физические и другие свойства содержащего СаО и MgO огнеупорного продукта, как указано выше. Таким образом, прежде всего содержание углерода устанавливается лежащим в диапазоне от 2 до 35 масс.%. Затем, что касается остального состава, общее содержание одного или нескольких оксидов металлов, подобранных из группы, состоящей из В2О3, TiO2, V2O5, P2O5 и SiO2, находится в диапазоне от 0,1 до 5,0 масс.% для обеспечения высокой стойкости к гидратации частиц СаО и другого действия, оставшаяся часть образована СаО и MgO. Так, общее содержание СаО и MgO лежит в диапазоне от 60 до 97,9 масс.%. Следует понимать, что примеси, такие как оксиды щелочных металлов, оксиды железа и оксиды алюминия, могут присутствовать неизбежно, и общее содержание неизбежных примесей, вообще, составляет 2 масс.% или менее.

Между тем, хотя огнеупорный продукт, обладающий указанным выше химическим составом, характеризуется достаточным противодействием адгезии оксида алюминия, трудно полностью избежать контакта с влагой или водой на стадии производства, транспортировки, во время хранения потребителем или пользователем и во время операции установки; такие ситуации сопряжены с риском инициирования реакции гидратации СаО.

Следовательно, важно отыскать решение указанной технической задачи, т.е. предотвратить проблемы, связанные с гидратацией СаО в огнеупорном продукте на стадии производства, во время хранения и во время литья, в значительной степени или определенно на длительный срок. Способ противодействия адгезии оксида алюминия описан далее.

Хорошо известно, что СаО легко вступает в реакцию гидратации в соответствии со следующим уравнением реакции:

СаО+Н2О=Са(ОН)2

В этой реакции свободная энергия образования ΔG° составляет -57,8 кДж/моль (Т=298 K).

Как указано выше, для предотвращения гидратации СаО до сих пор придерживались, главным образом, подхода, направленного на понижение коэффициента активности СаО в клинкере с целью инактивации СаО, и подхода, заключающегося в формировании плотной, устойчивой, водонепроницаемой пленки на поверхности содержащей СаО частицы, по меньшей мере на стадии готового продукта. Первый подход реализован в виде способа формирования соединения с оксидом металла, таким как TiO2. Однако для достижения инактивации СаО необходимо вводить оксид металла в избыточно большом количестве, так что степень активности, от которой зависит собственно реакционная способность СаО, т.е. коэффициент активности СаО, существенно снижается, и реакционная способность по отношению к включениям на основе оксида алюминия, присутствующих в стали, значительно ухудшается, создавая проблемы, связанные с противодействием закупориванию. Кроме того, такое формирования соединения с большой вероятностью ведет к понижению температуры плавления. Кроме того, противодействие клинкера гидратации далеко не достаточно. Во втором подходе пленка представляет собой чрезвычайно тонкую (от 0,05 до 4 мкм толщиной) карбонизированную пленку или пленку на масляной основе. Таким образом, часть пленки или вся пленка разрывается и утрачивается во время производства огнеупорного продукта, особенно при перемешивании, тепловой обработке и технологической обработке исходных огнеупорный материалов, что сильно затрудняет достижение достаточной стойкости к гидратации.

Авторами настоящего изобретения проведены активные исследования, направленные на отыскание радикального решения поставленной выше технической задачи. В результате, получены данные, что термодинамически исключающая гидратацию, устойчивая неорганическая пленка может быть избирательно сформирована на каждой СаО поверхности путем диспергирования одного или нескольких оксидов металлов, подобранных из группы, состоящей из В2О3, TiO2, V2O5, P2O5 и SiO2, в имеющей определенную форму огнеупорной смеси с углеродом в количестве от 0,1 до 5,0 масс.%, исчисляемом как величина, преобразованная в их количество, содержащееся в целевом огнеупорном продукте, подвергшемся тепловой обработке в неокислительной атмосфере при 1000°С, и затем осуществления тепловой обработки полученной имеющей определенную форму огнеупорной смеси, а именно, тепловой обработки в неокислительной атмосфере при 800°С или более, с целью инициирования реакции, происходящей при контакте между одним или несколькими оксидами металлов и СаО; так, наконец, и было сделано настоящее изобретение. В контексте настоящего изобретения термин «неорганическая пленка» охватывает слой твердого раствора и аморфный слой, помимо слоя соединения.

Примерами неорганической пленки (соединения), формируемой на каждой СаО поверхности в соответствии с настоящим изобретением, являются следующие:

3СаО·В2О3 (+32,0 кДж/моль), 2СаО·В2О3 (+44,1 кДж/моль), СаО·В2О3 (+82,4 кДж/моль)

3СаО·2TiО2 (+12,4 кДж/моль), 4СаО·3TiО2 (+16,8 кДж/моль), СаО·TiО2 (+24,4 кДж/моль)

3СаО·V2О5 (+52,9 кДж/моль), 2СаО·V2О5 (+74,6 кДж/моль), СаО·V2О5 (+88,2 кДж/моль)

3СаО·Р2О5 (+236 кДж/моль), 2СаО·Р2О5 (+280,7 кДж/моль)

В скобках указано изменение свободной энергии (ΔG при 298 K) в ходе реакции гидратации для каждого соединения. Для всех этих неорганических соединений ΔG имеет положительную величину, что указывает на отсутствие реакции гидратации.