Корпус банки

Иллюстрации

Показать всеШтампованный и вытянутый металлический корпус банки, выполненный с возможностью соединения закаточным швом с торцом банки, причем корпус банки содержит вытянутую боковую стенку и закрытое, некуполообразное основание, образованное за одно целое с боковой стенкой, причем нижняя панель основания имеет средний индекс твердости по Роквеллу, который составляет по меньшей мере около 64. 2 н. и 8 з.п. ф-лы, 32 ил.

Реферат

Область техники

Настоящая заявка имеет приоритет заявок EP 10152593 от 4 февраля 2010; EP 10159582 от 12 апреля 2010; и EP 10159621 от 12 апреля 2010, содержание которых полностью включено сюда путем ссылки.

Изобретение относится к контейнерам, и более конкретно к металлическим корпусам контейнеров для пищевых продуктов, напитков, аэрозолей и т.п., цельнотянутым из металлического листа.

Уровень техники

Цельнотянутые корпуса для двухчастевых металлических контейнеров для пищевых продуктов и напитков часто изготавливают посредством процесса штамповки с вытяжкой стенки (DWI), также называемого штамповкой и вытяжкой (D&I)) или штамповкой с повторной штамповкой. Термин «двухчастевой» относится к i) чашеобразному корпусу («чашке») банки и ii) крышке, которую затем прикрепляют к открытому концу корпуса банки для образования контейнера.

В обычном DWI (D&I) процессе (таком, как показанный на Фиг.6-10 в патенте США № 4095544) плоская (обычно) круглая заготовка, вырубленная из рулона металлического листа, штампуется через штамповочную матрицу под действием пуансона, с образованием неглубокой чашки первого этапа. Этот исходный этап штамповки не приводит к какому-либо намеренному утонению заготовки. После этого, чашка, которая обычно устанавливается на торцевую поверхность пуансона или пресс-штока с точной посадкой, проталкивается через одну или более кольцевые матрицы штамповки стенки для осуществления уменьшения толщины боковой стенки чашки, результатом чего является удлинение боковой стенки чашки. Сам по себе процесс вытяжки не приведет к какому-либо изменению номинального диаметра чашки первого этапа.

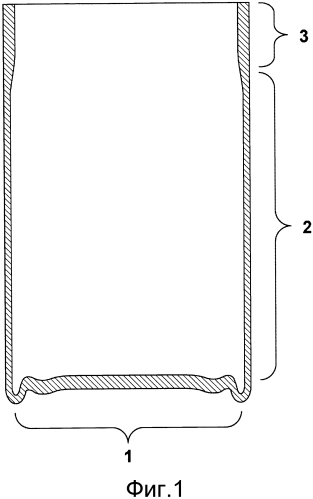

На Фиг.1 показано распределение металла в корпусе контейнера, получающееся в результате обычного DWI (D&I) процесса. Фиг.1 является только иллюстративной и не выполнена в точном масштабе. На Фиг.1 обозначены три области, причем:

i. Область 1 представляет собой невытянутый материал основания. Он остается примерно такой же толщины, как входящий калибр заготовки, то есть, он не подвержен влиянию отдельных операций изготовления обычного DWI процесса.

ii. Область 2 представляет собой вытянутую среднюю секцию боковой стенки. Ее толщина (и, таким образом, количество требуемой вытяжки) определяется эффективностью, требуемой для корпуса контейнера.

iii. Область 3 представляет собой вытянутую верхнюю секцию боковой стенки. Обычно при изготовлении банки эта вытянутая верхняя секция составляет около 50-75% толщины входящего калибра.

В DRD процессе (таком как показанный на Фиг.1-5 в US 4095544) для образования чашки первого этапа используется такая же технология штамповки. Тем не менее, вместо использования процесса вытяжки, чашка первого этапа затем подвергается одной или более операциям повторной штамповки, которые действуют для постепенного уменьшения диаметра чашки и, посредством этого, удлинения боковой стенки чашки. Большинство операций повторной штамповки, сами по себе, не направлены на то, чтобы приводить к какому-либо изменению толщины материала чашки. Тем не менее, при рассмотрении примера корпусов, изготовленных посредством обычного DRD процесса, на практике существует некоторое утолщение у верхней части готового корпуса контейнера (порядка 10% и более). Это утолщение является естественным эффектом процесса повторной штамповки и объясняется эффектом сжатия материала при повторной штамповке чашки большого диаметра в чашку меньшего диаметра.

Следует заметить, что существуют известные альтернативные DRD процессы, которые достигают уменьшения толщины в боковой стенке чашки посредством использования штамповочных матриц малого или ступенчатого радиуса для утонения боковой стенки посредством вытяжки на этапах штамповки и повторной штамповки.

В качестве альтернативы, может быть использована комбинация вытяжки и повторной штамповки на чашке первого этапа, что, посредством этого, уменьшает как диаметр чашки, так и толщину боковой стенки. Например, в области изготовления двухчастевых металлических контейнеров (банок), корпус контейнера обычно изготавливается посредством штамповки заготовки в промежуточную чашку первого этапа и подвергания чашки некоторому количеству операций повторной штамповки до достижения корпуса контейнера номинального диаметра, за чем следует вытяжка боковых стенок для обеспечения желаемых толщины и высоты боковой стенки.

Тем не менее, DWI (D&I) и DRD процессы, используемые в большом коммерческом масштабе, не оказывают воздействия для уменьшения толщины (и, следовательно, веса) материала в основании чашки. В частности, штамповка обычно не приводит к значительному уменьшению толщины объекта, подвергаемого штамповке, и вытяжка действует только на боковые стенки чашки. Естественно, для известных DWI (D&I) и DRD процессов для изготовления чашек для двухчастевых контейнеров, толщина основания остается относительно неизменной от толщины входящего калибра заготовки. Это может привести к тому, что основание будет гораздо толще, чем требуется для эффективности.

Пищевые продукты, напитки и другие продукты часто упаковывают в двухчастевые банки, образованные из алюминия, белой жести, или стальных листов с покрытием. Двухчастевые банки включают корпус банки, имеющее выполненные за одно целое основание и боковую стенку, и крышку, которая завальцована на верхнюю часть боковой стенки корпуса банки.

Белая жесть для изготовления банки обычно предусматривается согласно техническим условиям ASTM A623 или ASTM A624. Даже несмотря на то, что большинство коммерческой белой жести не подвержено горячему прокату или отжигу позже в процессе изготовления, часто процесс поверхностного холодного проката обеспечивает определяемое направление зерна. Зерна в коммерческой белой жести для изготовления банок не являются равноосными, но, наоборот, в поперечном образце образуют продольное направление, которое определяет направление зерна, и поперечное направление. Границы зерна видны при увеличении посредством широко применяемых технологий, таких как описанная в ASTM E 112.

Алюминий для изготовления банок часто начинается с листа алюминиевого сплава 3104-H19 или 3004-H19, который представляет собой алюминий с около 1% марганца и 1% магния для прочности и возможности формовки. Процесс холодного проката, используемый для изготовления коммерческого алюминия для изготовления банок, дает металлический лист, имеющий неравноосные структуры зерна. В этом отношении, зерна алюминиевого листа образуют продольное направление и поперечное направление. Из-за количества холодного проката зерна в коммерческом алюминиевом листе для изготовления банок вытянуты по сравнению с зернами в коммерческой белой жести для изготовления банок.

Существует потребность в улучшенной технологии изготовления банок и улучшенных банках, которые обеспечивают действенное и эффективное использование листового материала, преимуществом которого является экономия в поставках металла.

Сущность изобретения

Корпус банки получают в процессе, который включает операцию вытяжки металла, который становится по меньшей мере частью основания, а затем штампование вытянутого материала радиально наружу, предпочтительно в боковую стенку. При последующей вытяжке боковой стенки получают банки, имеющие желаемую толщину основания и стенки из более тонкого, менее дорогого листового металла. В этом отношении, на металлургическом заводе не нужно подвергать металлический лист дополнительным этапам проката, но металл может быть утонен во время процесса изготовления банки для достижения желаемых атрибутов. Корпуса банки, образованные посредством этого способа, могут иметь атрибуты, которые отличаются от банок, выполненных из менее экономичной, более тонкой пластины. Например, уменьшение и распределение толщины от исходного листа, увеличение твердости из-за операции вытяжки, и изменение структуры микрозерна из-за вытяжки могут быть уникальными в основании корпуса банки, образованного посредством описанного способа.

Штампованный и вытянутый металлический корпус банки, выполненный с возможностью соединения закаточным швом с торцом банки, включает вытянутую боковую стенку и закрытое, некуполообразное основание, образованное за одно целое с боковой стенкой. Нижняя панель основания (то есть, часть основания внутри периферийного конуса) предпочтительно может иметь средний индекс твердости по Роквеллу, который составляет по меньшей мере около 64. Средним является числовое среднее значение точек, взятых через центр и в направлении проката. Средний индекс твердости по Роквеллу может быть от 64 до 70. Эти индексы твердости основаны на процессе, начинающемся с обычной, полностью отожженной Т4 пластины, имеющей начальную твердость 58. Тем не менее, настоящее изобретение не ограничено началом с какой-либо конкретной толщины или твердости пластины.

Предпочтительно, боковая стенка корпуса банки имеет среднюю толщину от около 0,1524 мм (0,006 дюйма) до 0,381 мм (0,015 дюйма), и боковая стенка имеет фланец, выполненный с возможностью двойной закатки на изгибе конца банки.

Согласно другому варианту осуществления или особенности настоящего изобретения, основание корпуса банки может иметь или (i) индекс твердости по Роквеллу, который составляет по меньшей мере, примерно 65, или (ii) среднее изменение твердости от исходного листа индекса твердости по Роквеллу по меньшей мере на 5, или (iii) среднее изменение индекса твердости по Роквеллу от исходного листа по меньшей мере на 7%. Предпочтительно, увеличение индекса твердости по Роквеллу составляет от 5 до 17, и также может быть от 6 до 15, или от 7 до 12, или от 8 до 10. Предпочтительно, увеличение индекса твердости по Роквеллу, независимо от исходного листа, составляет от 8% до 21%, и предпочтительно от 10% до 16%, или от 12% до 15%. Боковая стенка всех банок, к которым относится обобщающая часть, предпочтительно имеет толщину от около 0,1016 мм (0,004 дюйма) до около 0,381 мм (0,015 дюйма), и более предпочтительно от около 0,1016 мм (0,004 дюйма) до около 0,1778 мм (0,007 дюйма).

Согласно другому варианту осуществления или особенности настоящего изобретения, основание корпуса банки образовано из листа толщиной по меньшей мере 2,667 мм (0,105 дюйма) и включает вытянутую боковую стенку и основание, образованное за одно целое с боковой стенкой. Основание включает периферийный конус и, по существу, плоскую нижнюю панель, имеющую среднюю толщину от 0,1524 мм (0,006 дюйма) до 0,381 мм (0,015 дюйма) и среднее уменьшение толщины от исходного листа по меньшей мере на 2%. Предпочтительно среднее уменьшение толщины от исходного листа составляет от 5% до 30%, или от 10% до 25%. Предпочтительно средняя толщина нижней панели составляет от 0,2032 мм (0,008 дюйма) до 0,3048 мм (0,012 дюйма), или от 0,2032 мм (0,008 дюйма) до 0,254 мм (0,010 дюйма).

Согласно другому варианту осуществления или особенности настоящего изобретения, основание корпуса банки не является куполообразным и включает вытянутую боковую стенку и периферийный конус и нижнюю стенку, расположенную радиально внутри конуса. Зерна в белой жести основания имеют среднее соотношение размеров по меньшей мере 1,4, предпочтительно от 1,5 до 2,5, или от 1,6 до 2,2, или около 1,8. Предпочтительно среднее соотношение размеров по меньшей мере на 20% больше, чем среднее соотношение размеров исходного листа, из которого образуется корпус банки, и предпочтительно от 20% до 100%, от 30% до 70%, или от 40% до 60%, независимо от исходного листового материала.

Краткое описание чертежей

Эти и другие особенности и преимущества настоящего изобретения будут лучше поняты со ссылкой на последующее подробное описание при его рассмотрении вместе с прилагаемыми чертежами, в которых:

Фиг.1 - вид сбоку в вертикальной проекции корпуса контейнера предшествующего уровня техники, получаемого из обычного DWI процесса. На ней показано распределение материала в областях основания и боковой стенки корпуса контейнера.

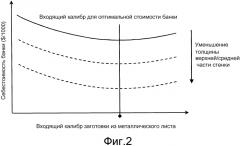

Фиг.2 - график, на котором в общем показано, как общая себестоимость изготовления обычного двухчастевого металлического контейнера изменяется с изменением входящего калибра листового металла. На графике показано, как уменьшение толщины области боковой стенки (например, посредством вытяжки) влияет на снижение общей себестоимости.

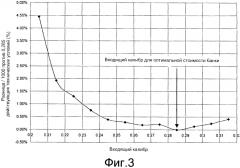

Фиг.3 - график, соответствующий Фиг.2, но основанный на фактической информации о ценах для белой жести, поставляемой из Соединенного Королевства Великобритании и Северной Ирландии.

Иллюстрации особенностей изобретения показаны на следующих чертежах, со ссылкой на прилагаемое описание:

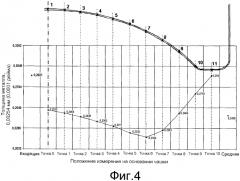

Фиг.4 - графическое представление изменения толщины основания чашки, получаемой в результате использования «вытяжного» пуансона (согласно изобретению), имеющего куполообразную торцевую поверхность.

Фиг.5а - вид сбоку в вертикальной проекции инструмента для чашечного пресса, используемого для образования чашки первого этапа из заготовки из листового металла. На фигуре показан инструмент перед началом операции исходной штамповки.

Фиг.5b соответствует Фиг.5а, но при завершении операции исходной штамповки для образования чашки первого этапа.

Фиг.6а - вид сбоку в вертикальной проекции вытяжного приспособления, используемого для осуществления операции вытяжки изобретения. На фигуре показано вытяжное приспособление перед началом операции вытяжки.

На Фиг.6b показано вытяжное приспособление с Фиг.6а, но при завершении операции вытяжки.

На Фиг.7 показан вариант осуществления, альтернативный Фиг.6а и 6b, в котором предварительно вытянутая чашка прижата за ее боковую стенку для операции вытяжки.

На Фиг.8 показан вариант осуществления вытяжного пуансона, альтернативный показанному на Фиг.6а и 6b.

На Фиг.9 показан дополнительный вариант осуществления вытяжного пуансона, альтернативный показанным на Фиг.6а, 6b и 8, в котором торцевая поверхность вытяжного пуансона включает различные рельефные признаки.

Фиг.10а-d - виды в перспективе узла изготовления корпуса, используемого для повторной штамповки вытянутой чашки. На фигурах показана работа узла изготовления корпуса от начала до конца операции вытяжки.

Фиг.11 - подробный вид матрицы повторной штамповки, используемой в узле изготовления корпуса на Фиг.10а-d.

На Фиг.12 показана заготовка из металлического листа на разных этапах способа изобретения по мере того, как она развивается от плоского листа к готовой чашке.

Фиг.13а - вид сбоку в вертикальной проекции вытяжного приспособления, используемого для осуществления операции вытяжки изобретения. На фигуре показано вытяжное приспособление перед началом операции вытяжки.

На Фиг.13b показано вытяжное приспособление с Фиг.13а, но при завершении операции вытяжки.

На Фиг.14 показан вариант осуществления вытяжного пуансона, альтернативный показанному на Фиг.13а и 13b.

На Фиг.15 показан дополнительный вариант осуществления вытяжного пуансона, альтернативный показанным на Фиг.13а и 13b, в котором торцевая поверхность вытяжного пуансона включает различные рельефные признаки.

На Фиг.16 показано расширение металлического листа, на котором была осуществлена операция вытяжки изобретения на множестве «закрытых частей», отделенных друг от друга и расположенных по площади металлического листа.

На Фиг.17а и 17b показано как, при осуществлении операции вытяжки для обеспечения вытянутого листа, показанного на Фиг.16, любая одновременная вытяжка двух или более закрытых частей может быть расположено в шахматном порядке для уменьшения нагрузок, прилагаемых на используемый инструмент.

Фиг.18а - вид сбоку в вертикальной проекции инструмента для чашечного пресса, используемого для осуществления этапа исходной штамповки операции штамповки для образования чашки из вытянутого листового металла. На фигуре показан инструмент перед началом этапа штамповки.

Фиг.18b соответствует Фиг.18а, но при завершении этапа исходной штамповки.

На Фиг.19 показана заготовка из металлического листа на разных этапах способа изобретения по мере того, как она развивается от плоского листа к готовой чашке.

На Фиг.20 показано использование чашки изобретения как детали двухчастевого контейнера.

Фиг.21 представляет собой график твердости и толщины чашки и обозначения положения измерений на чашке, образованной согласно особенностям настоящего изобретения.

Фиг.22 - основание корпуса банки, образованное из чашки, показанной на Фиг.21 с пронумерованными положениями, соответствующими пронумерованным положениям, показанным на чашке на Фиг.21.

Фиг.23 - микрофотография структуры зерна обычной чашки и основания корпуса банки.

Фиг.24 - микрофотография структуры зерна чашки и основания корпуса банки, образованных согласно настоящему изобретению.

Подробное описание вариантов выполнения изобретения

В последующем описаны два иллюстративных способа образования чашки, из которой может быть образован корпус банки согласно настоящему изобретению. В первом способе, операция вытяжки осуществляется на штампованной чашке, после чего следует операция повторной штамповки. Во втором способе, операция вытяжки осуществляется на плоской заготовке, после чего следует операция штамповки. Предпочтительно, чашка, образованная любым способом, вытягивается по стенке в готовый корпус банки. Настоящее изобретение корпуса банки или готовой чашки не ограничено конкретными этапами, описанными ниже. Скорее, этапы изготовления структуры банки описаны для иллюстрирования возможных путей достижения атрибутов чашки или корпуса банки. Согласно первому способу образования промежуточной чашки, чашечный пресс 10 имеет прижимную плиту 11 и штамповочную матрицу 12 (смотри Фиг.5а и 5b). Штамповочный пуансон 13 расположен соосно с штамповочной матрицей 12, как обозначено общей осью 14. Окружной отрезной элемент 15 окружает прижимную плиту 11.

Во время использования, плоская секция металлического листа 20 удерживается в положении между противоположными поверхностями прижимной плиты 11 и штамповочной матрицы 12. Стальная белая жесть (Temper 4) с входящим калибром толщины (tin-going) 0,280 мм была использована для металлического листа 20. Тем не менее, изобретение не ограничено конкретными калибрами или металлами. Секция металлического листа 20 обычно отрезается от рулона металлического листа (не изображен). После того, как секция металлического листа 20 была позиционирована, окружной отрезной элемент 15 перемещается вниз для отрезания круглой плоской заготовки 21 из металлического листа (смотри Фиг.5а). Избыточный материал обозначен номером 22 на Фиг.5а.

После того, как заготовка 21 была вырезана из листа 20, штамповочный пуансон 13 перемещается в осевом направлении вниз через штамповочную матрицу 12 для постепенной штамповки плоской заготовки о формовочную поверхность 16 штамповочной матрицы в профиль чашки 23, имеющей боковую стенку 24 и встроенное основание 25. Эта операция штамповки показана на Фиг.5b и включает отдельный вид штампованной чашки 23, удаленной из пресса 10. В Фиг.5а включен подробный вид радиуса R12 у соединения между торцевой поверхностью штамповочной матрицы 12 и ее формовочной поверхностью 16. Как для обычных операций штамповки, радиус R12 и нагрузка, прилагаемая прижимной плитой 11 к периферии заготовки 21, выбираются для того, чтобы позволить заготовке скользить радиально вовнутрь между противоположными поверхностями прижимной плиты 11 и штамповочной матрицы 12 и вдоль формовочной поверхности 16 по мере того, как штамповочный пуансон 13 перемещается постепенно вниз для штамповки заготовки в чашку 23. Это гарантирует, что заготовка 21 в основном штампуется, а не вытягивается (утончается) (или, еще хуже, обрывается вокруг соединения между торцевой поверхностью штамповочной матрицы и формовочной поверхностью). В зависимости от размера радиуса R12 и, в меньшей степени, от жесткости прижимной нагрузки, прилагаемой прижимной плитой 11, толщина стенки чашки 23 будет естественно неизменной от толщины входящего калибра заготовки 21, то есть, должна произойти незначительная вытяжка или утонение. Тем не менее, в альтернативных вариантах осуществления изобретения, допустимо, чтобы нагрузка, прилагаемая прижимной плитой 11, была достаточной для того, чтобы под действием штамповочного пуансона происходила комбинация штамповки и вытяжки. Чашка 23, которая получается в результате этой исходной операции штамповки, также называется «чашкой первого этапа».

Операция Вытяжки, Первый Иллюстративный Способ

После исходной операции штамповки, показанной на Фиг.5а и 5b, штампованная чашка 23 передается к вытяжному приспособлению 30, пример которого показан на Фиг.6а и 6b. Вытяжное приспособление 30 имеет две плиты 31, 32, которые выполнены с возможностью перемещения относительно друг друга вдоль параллельных осей 33 под действием нагрузок, прилагаемых к ним через цилиндры 34 (смотри Фиг.6а и 6b). Нагрузки могут быть приложены обычными средствами, например, пневматически, гидравлически или через цилиндры с азотом высокого давления.

На плите 31 установлен вытяжной пуансон 35 и прижимной элемент в форме кольцевого прижимного кольца 36. Кольцевое прижимное кольцо 36 расположено радиально снаружи вытяжного пуансона 35. Вытяжной пуансон 35 предусмотрен с куполообразной торцевой поверхностью (смотри Фиг.6а и 6b).

На плите 32 установлен держатель 37 чашки. Держатель 37 чашки является трубчатой вставкой, имеющей кольцевую торцевую поверхность 38 и наружный диаметр, соответствующий внутреннему диаметру штампованной чашки 23 (смотри Фиг.6а и 6b). Во время использования, штампованная чашка 23 установлена на держатель 37 чашки так, что кольцевая торцевая поверхность 38 соприкасается с соответствующей кольцевой областью 26 основания 25 чашки (смотри Фиг.6а и 6b). Нагрузки прилагаются через цилиндры 34 для перемещения плит 31, 32 друг к другу вдоль осей 33 до тех пор, пока кольцевая область 26 не будет крепко прижата кольцеобразно между плоской поверхностью прижимного кольца 36 и кольцевой торцевой поверхностью 38 держателя 37 чашки. Прижатая кольцевая область 26 образует охваченную часть 27 чашки. В варианте осуществления, изображенном на Фиг.6а и 6b, кольцевой прижим, таким образом, разделяет основание на две области: прижатую кольцевую область 26 и охваченную часть 27.

Затем вытяжной пуансон 35 перемещается в осевом направлении через прижимное кольцо 36 для постепенной деформации и вытяжки (утонения) охваченной части 27 в куполообразный профиль 28.

В варианте осуществления, показанном на чертежах, охваченная часть 27 куполообразно вогнута внутрь 28 в чашку (смотри Фиг.6b). Тем не менее, в альтернативном варианте осуществления, охваченная часть 27 вместо этого может быть куполообразно выгнута наружу из чашки.

В идеале, прижимные нагрузки, прилагаемые во время этой операции вытяжки, достаточны для обеспечения того, чтобы малое или нулевое количество материала от прижатой кольцевой области 26 (или боковой стенки 24) текло в охваченную часть 27 во время вытяжки. Это помогает свести к максимуму количество вытяжки и утонения, которое происходит в куполообразной области 28. Тем не менее, как обозначено выше в общем описании изобретения, было обнаружено, что вытяжка и утонение охваченной части 27 все еще может происходить при допущении ограниченного количества потока материала от прижатой кольцевой области 26 (или снаружи прижатой области) в охваченную область.

Таким образом, эта операция вытяжки и получающееся в результате утонение основания 25 являются критическими для достижения объекта изобретения, а именно, чтобы сделать чашку или корпус контейнера, имеющее толщину основания, которая меньше, чем толщина входящего калибра металлического листа.

В альтернативном варианте осуществления, изображенном на Фиг.7, во время операции вытяжки прижимается боковая стенка 24, а не основание 25. На Фиг.7 изображена кольцевая область 26 боковой стенки, смежная с основанием, прижатая между держателем 370 чашки и прижимным элементом 360. Любой из держателя 370 крышки и прижимного элемента 360 или они оба могут быть сегментированы для способствования прижиму боковой стенки и для вмещения чашек разных размеров. Кольцевой прижим боковой стенки 24 образует охваченную часть 27 внутри прижатой кольцевой области 26 (Фиг.7). Вытяжной пуансон 35 также обозначен на Фиг.7. Следует заметить, что другие признаки вытяжного приспособления исключены из Фиг.7 для простоты понимания.

В дополнительном альтернативном варианте осуществления, единственный вытяжной пуансон заменен на пуансонный узел 350 (как показано на Фиг.8). Пуансонный узел имеет:

i) первую группу 351 кольцевых пуансонных элементов 351а, окружающих центральный сердцевинный пуансонный элемент 351b; и

ii) вторую группу 352 кольцевых пуансонных элементов 352а.

Для простоты понимания, на Фиг.8 показаны только пуансонный узел 350 и штампованная чашка 23. Несмотря на то. что это не показано на Фиг.8, во время использования, кольцевая область 26 основания 25 чашки будет прижата во время операции вытяжки таким же образом, как в варианте осуществления, показанном на Фиг.6а и 6b.

Во время использования, первая и вторая группы 351, 352 пуансонных элементов направлены к противоположным поверхностям охваченной части 27. Операция вытяжки осуществляется посредством перемещения как первой так и второй групп 351, 352 пуансонных элементов друг к другу для деформирования и вытяжки (утонения) охваченной части 27. Охваченная часть 27 деформируется в волнистый профиль 29 (смотри Фиг.8).

В дополнительном варианте осуществления, единственный вытяжной пуансон 35 имеет некоторое количество рельефных признаков в форме углублений/вырезов 353, предусмотренных в его торцевой поверхности (смотри Фиг.9). В показанном варианте осуществления, существует центральное углубление/вырез, окруженное единственным углублением/вырезом. Тем не менее, могут быть использованы альтернативные конфигурации углубления/выреза.

Операция (Повторного) Штамповки Вытянутой Чашки

Для варианта осуществления изобретения, показанного на Фиг.6а и 6b, вытянутая чашка с ее утоненной и куполообразно выгнутой областью 28 в основании передается к узлу 40 изготовления корпуса (смотри Фиг.10а-10d). Узел 40 изготовления корпуса содержит две половины 41, 42 (обозначенные стрелками на Фиг.10а-10d).

Первая половина 41 узла 40 изготовления корпуса имеет трубчатый пуансон 43 повторной штамповки, установленный на той же оси, что и окружное прижимное кольцо 44. Как может быть видно из Фиг.10а-10d, прижимное кольцо 44 по окружности окружает пуансон 43 повторной штамповки, как втулка. Как будет понято из последующего описания и из Фиг.10а-10d, пуансон 43 повторной штамповки выполнен с возможностью перемещения через окружное прижимное кольцо 44 и независимо от него.

Вторая половина 42 узла 40 изготовления корпуса имеет матрицу 45 повторной штамповки. Матрица 45 повторной штамповки имеет трубчатую часть, имеющую наружный диаметр, соответствующий внутреннему диаметру вытянутой чашки 23 (смотри Фиг.10а). Матрица 45 повторной штамповки имеет формовочную поверхность 46 вдоль ее внутренней осевой поверхности, которая оканчивается кольцевой торцевой поверхностью 47 (смотри Фиг.10а-10d). Ширина кольцевой торцевой поверхности 47 матрицы 45 повторной штамповки соответствует ширине кольцевой области 26 основания вытянутой чашки.

Во время использования, вытянутая чашка 23 сначала устанавливается на матрицу 45 повторной штамповки (как показано на Фиг.10а). Затем, как показано на Фиг.10b, две половины 41, 42 узла 40 изготовления корпуса перемещаются в осевом направлении относительно друг друга так, чтобы кольцевая область 26 основания вытянутой чашки была прижата между кольцевой торцевой поверхностью 47 матрицы 45 повторной штамповки и поверхностью окружного прижимного кольца 44.

После прижатия, пуансон 43 повторной штамповки проталкивается в осевом направлении через прижимное кольцо 44 и матрицу 45 повторной штамповки (смотри стрелку А на Фиг.10с и 10d) для постепенной повторной штамповки материала вытянутой чашки вдоль формовочной поверхности 46 матрицы повторной штамповки. Использование матрицы 45 повторной штамповки имеет два эффекта:

i. штамповка материала из боковой стенки 24 радиально вовнутрь и затем в осевом направлении вдоль формовочной поверхности 46 матрицы повторной штамповки (как обозначено стрелками В на Фиг.10с и 10d). Таким образом, чашка уменьшается в диаметре (как обозначено посредством сравнения Фиг.10а и Фиг.10d); и

ii. постепенное вытягивание вытянутого и утоненного материала в куполообразной области 28 основания и передача от основания в боковую стенку уменьшенного диаметра (как обозначено стрелками С на Фиг.10с и 10d). Эффектом этого является уплощение куполообразной области 28 основания (смотри, в частности. Фиг.10d).

На Фиг.10d показано конечное состояние повторно штампованной чашки 23, когда пуансон 43 повторной штамповки достиг конца своего хода. Можно ясно увидеть, что ранее куполообразная область 28 основания была вытянута, по существу, в плоскость, для обеспечения чашки или корпуса 23 контейнера, в котором толщина основания 25 тоньше, чем толщина входящей заготовки 21. Как изложено раньше, эта уменьшенная толщина в основании 25 - и следующее из этого уменьшение веса - обеспечивается посредством операции вытяжки, осуществленной ранее.

Как показано на подробном виде матрицы 45 повторной штамповки на Фиг.11, соединение между формовочной поверхностью 46 и кольцевой торцевой поверхностью 47 матрицы повторной штамповки предусмотрено с радиусом R45 в диапазоне 1-3,2 мм. Предусмотрение радиуса R45 ослабляет угол, иначе являющийся острым, который бы присутствовал у соединения между формовочной поверхностью 46 и кольцевой торцевой поверхностью 47, и посредством этого уменьшает риск отрыва металла вытянутой чашки 23 при повторном штамповании вокруг этого соединения.

Следует заметить, что, несмотря на то, что на Фиг.10а-10d показано только использование пуансона 43 повторной штамповки, имеющего кольцевую торцевую поверхность, пуансон может альтернативно иметь закрытую торцевую поверхность. Закрытая кольцевая поверхность может иметь такой профиль, чтобы вдавливать соответствующий профиль в основание чашки.

Операция штамповки, описанная выше и показанная на Фиг.10а-10d, известна как обратная повторная штамповка. Причиной этого является то, что пуансон 43 повторной штамповки направлен для обращения профиля вытянутой чашки. Фактически, пуансон повторной штамповки обращает направление материала и выворачивает вытянутую чашку наизнанку. Это можно увидеть при сравнении профилей чашки на Фиг.10а и 10d. Обратная повторная штамповка чашки в этом контексте имеет преимущества:

i. предотвращения неконтролируемого выпучивания куполообразной области 28 основания вытянутой чашки (особенно при использовании пуансона повторной штамповки, имеющего закрытую торцевую поверхность); и

ii. сведения к максимуму передачи материала от куполообразной области 28 к боковым стенкам 24.

Следует заметить, что, несмотря на то, что в варианте осуществления, показанном на Фиг.10а-10d, показана обратная повторная штамповка, также будет работать обычная обратная штамповка; то есть, когда пуансон повторной штамповки действует в направлении, противоположном обратному повторной штамповке, и не выворачивает чашку наизнанку.

На Фиг.12 показаны изменения, которые претерпела металлическая заготовка 21 от:

a) состояния перед тем, как были совершены какие-либо формовочные операции; к

b) формованию в чашку первого этапа в чашечном прессе 10; к

c) операции вытяжки и утонения, осуществленной в вытяжном приспособлении 30; к

d) повторно штампованной чашке, которая получается из узла 40 изготовления корпуса.

Расположение на куполообразной области 28 вытянутой чашки обозначено Х на Фиг.12. На фигуре показан эффект операции повторной штамповки, заключающийся в радиальном вытягивании Х в Х'. На фигуре показано, что основание чашки у этого расположения после вытяжки (tstretch) (и после операции повторной штамповки) имеет уменьшенную толщину относительно входящего калибра заготовки 21 (tin-going), то есть, tstretch<tin-going. Как изложено ранее, это утонение основания обеспечено операцией вытяжки.

Для сведения к максимуму высоты боковой стенки 24 чашки с ее утоненным основанием, повторно штампованная чашка может также быть подвергнута вытяжке боковых стенок посредством ее штамповки через последовательность вытяжных матриц (не показанных). Эффектом этой операции вытяжки является увеличение высоты и уменьшение толщины боковой стенки, и, таким образом, сведение к максимуму охваченного объема чашки.

Операция Вытяжки, Второй Иллюстративный Способ

Согласно второму способу образования промежуточной чашки, который показан на Фиг.6а и 6b, плоская секция металлического листа 10' помещается в вытяжное приспособление 20' (пример которого показан на Фиг.13а и 13b). Стальная белая жесть (Temper 4) с входящим калибром толщины (tin-going) 0,280 мм была использована для металлического листа 10'. Тем не менее, изобретение не ограничено конкретными калибрами или металлами. Секция металлического листа 10' обычно вырезается из рулона металлического листа (не показан). Вытяжное приспособление 20' имеет две плиты 21', 22', которые выполнены с возможностью перемещения относительно друг друга вдоль параллельных осей 23' под действием нагрузок, прилагаемых к ним через цилиндры 24' (смотри Фиг.13а и 13b). Нагрузки могут быть приложены обычными средствами, например, пневматически, гидравлически или через цилиндры с азотом высокого давления.

На плите 21' установлен вытяжной пуансон 25' и прижимной элемент в форме первого прижимного кольца 26'. Первое прижимное кольцо 26' расположено радиально снаружи вытяжного пуансона 25'. Вытяжной пуансон 25' предусмотрен с куполообразной торцевой поверхностью (смотри Фиг.13а и 13b).

На плите 22' установлено второе прижимное кольцо 27'. Второе прижимное кольцо 27' является трубчатой вставкой, имеющей кольцевую торцевую поверхность 28' (смотри Фиг.13а и 13b). Во время использования, нагрузки прилагаются через цилиндры 24' для перемещения плит 21', 22' друг к другу вдоль осей 23' до тех пор, пока плоская секция металлического листа 10' не будет крепко прижата кольцеобразно между первым и вторым прижимными кольцами 26', 27' для образования прижатой кольцевой области 15' на секции металлического листа. Прижатая кольцевая область 15' образует охваченную часть 16' на металлическом листе 10'.

Затем вытяжной пуансон 25' перемещается в осевом направлении через первое прижимное кольцо 26' для постепенной деформации и вытяжки (утонения) металла охваченной части 16' в куполообразный профиль 17' (смотри Фиг.13b).

В идеале, прижимные нагрузки, прилагаемые во время этой операции вытяжки, достаточны для обеспечения того, чтобы малое или нулевое количество материала от прижатой кольцевой области 15' текло в охваченную часть 16' во время вытяжки. Это помогает свести к максимуму количество вытяжки и утонения, которое происходит в охваченной части 16'. Тем не менее, как обозначено выше в общем описании изобретения, было обнаружено, что вытяжка и утонение металла охваченной части 16' все еще может происходить при допущении ограниченного количества потока материала от прижатой кольцевой области 15' (или снаружи прижатой области) в охваченную область.

В альтернативном варианте осуществления, единственный вытяжной пуансон 25' заменен на пуансонный узел 250' (как показано на Фиг.14). Пуансонный узел 250' имеет:

i) первую группу 251' кольцевых пуансонных элементов 251а', окружающих центральный сердцевинный пуансонный элемент 251b'; и

ii) вторую группу 252' кольцевых пуансонных элементов 252а'.

Для простоты понимания, на Фиг.14 показаны только пуансонный узел 250' и секция металлического листа 10'. Несмотря на то, что это не показано на Фиг.14, во время использования, кольцевая область 15' металлического листа 10' будет прижата во время операции вытяжки таким же образом, как в варианте осуществления, показанном на Фиг.13а и 13b.

Во время использования, первая и вторая группы 251', 252' пуансонных элементов направлены к противоположным поверхностям охваченной части 16' металлического листа 10'. Операция вытяжки осуществляется посредством перемещения как первой так и второй групп 251', 252' пуансонных элементов друг к другу для