Устройство и способ детритирования

Иллюстрации

Показать всеИзобретение относится к средствам детритирования. Заявленное устройство содержит печь (1) для плавления тритированных отходов, при этом указанная печь содержит топку для приема тритированных отходов и барботажное устройство для ввода гидрогенизированного барботирующего газа в топку во время плавления и обработки тритированных отходов в печи. Устройство также содержит каталитический реактор (2) с четырехполюсной мембраной для обработки газа, возникающего вследствие плавления и обработки тритированных отходов в печи; при этом указанный реактор содержит мембрану для разделения двух потоков газа, проницаемую для изотопов водорода. Заявленное устройство предусмотрено для использования в заявленном способе детритирования. Техническим результатом является предотвращение производства тритиевой воды при завершении процесса детритирования. 2 н. и 9 з.п. ф-лы, 4 ил., 1 пр.

Реферат

Настоящее изобретение относится к устройству и способу детритирования. Настоящее изобретение относится, в частности, к устройству и способу детритирования посредством барботирования легкоплавких металлических радиоактивных отходов.

Детритирование является тепловой и/или химической обработкой, целью которой является извлечение трития, заключенного в матрице радиоактивных отходов, в частности в легкоплавких металлических радиоактивных отходах. Радиоактивные отходы, которые требуется детритировать, возникают в результате деятельности ядерных установок, применяющих тритий.

Детритирование легкоплавких металлических радиоактивных отходов сильно уменьшает их радиоактивность для упрощения их последующего хранения, в частности, исходя из значительно сокращенных потребностей в защите окружающей среды и людей.

Однако способы детритирования согласно известному уровню техники производят большое количество сильно тритированной воды (HTO), эксплуатация которой является сложной.

Одной целью настоящего изобретения является, таким образом, раскрытие усовершенствованного способа и устройства детритирования, способных сильно уменьшать или даже полностью предотвращать производство тритиевой воды в конце этого процесса.

Эта цель достигается, в частности, посредством устройства детритирования, содержащего:

i) печь для плавления тритированных отходов, содержащую:

- тигель для приема тритированных отходов;

- барботажное устройство для ввода гидрогенизированного барботирующего газа в тигель во время плавления и обработки тритированных отходов в печи; и

ii) каталитический четырехполюсный мембранный реактор для обработки газов, возникающих в результате плавления и обработки тритированных отходов в печи, содержащий мембрану для разделения двух газовых потоков, при этом мембрана проницаема для изотопов водорода.

Данная цель также достигается посредством способа детритирования, включающего этапы, на которых:

- партии тритированных отходов загружают в тигельную печь;

- печь нагревают для плавления тритированных отходов в тигле;

- расплавленные тритированные отходы барботируют посредством ввода гидрогенизированного барботирующего газа в тигель;

- газ-носитель прокачивают между печью и каталитическим мембранным реактором для уноса тритированных газов, выработанных во время плавления и обработки тритированных отходов, и обработки тритированных газов, которая включает изотопный обмен через мембрану каталитического мембранного реактора.

Изотопы водорода получают в конце данного изотопного обмена, таким образом, сильно уменьшая или полностью предотвращая производство тритированной воды в конце способа детритирования согласно изобретению.

Сочетание тигельной печи и мембранного реактора приводит к эффективному процессу детритирования, в результате которого тритированная вода практически не вырабатывается в конце процесса. Более того, плавление и барботирование отходов в тигле обеспечивает эффективное и практически полное извлечение трития в виде газа, и, таким образом, загруженные газы немедленно обрабатывают в мембранном реакторе, который обеспечивает восстановление трития также в виде газовой смеси, которую затем легче обрабатывать и/или хранить, чем тритированную воду.

Настоящее изобретение станет более понятным после прочтения следующего описания, проиллюстрированного фигурами, на которых:

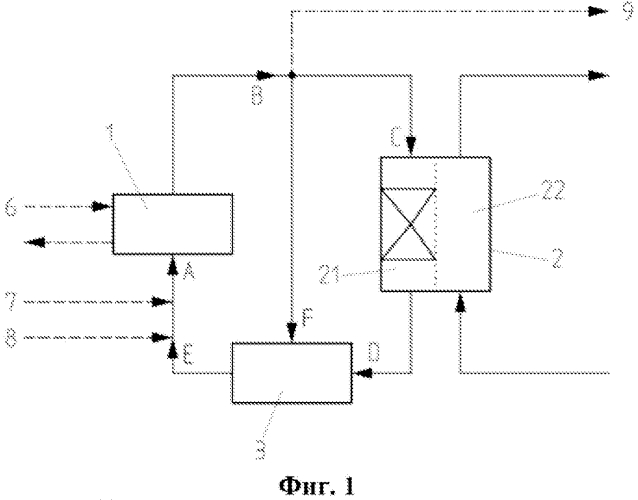

- на фиг. 1 представлена принципиальная схема, демонстрирующая процесс детритирования согласно предпочтительному варианту осуществления изобретения,

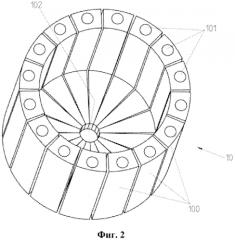

- на фиг. 2 представлен детальный чертеж холодного тигля согласно одному варианту осуществления изобретения,

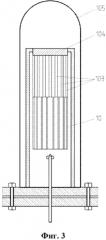

- на фиг. 3 показан холодный тигель по фиг. 2 с частью охлаждающего устройства тигля,

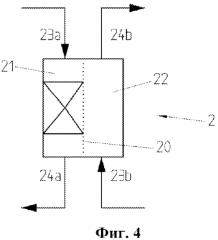

- на фиг. 4 представлена принципиальная схема каталитического мембранного реактора согласно изобретению.

Ссылаясь на фиг. 1, устройство детритирования согласно одному предпочтительному варианту изобретения содержит печь 1 для плавления радиоактивных отходов и мембранный реактор 2 для обработки тритированных газов, полученных после плавления и обработки отходов. Например, печь 1 представляет собой индукционную печь с холодным тиглем, описанную более детально ниже, холодный тигель расположен в печи 1 и предназначен для приема обрабатываемых тритированных отходов, например, легкоплавких металлических радиоактивных отходов. Температура, которая должна быть достигнута в печи, по меньшей мере, является температурой плавления детритируемых отходов и обычно находится между 1000°C и 1600°C.

Один неограничивающий вариант осуществления тигля 10 показан на фиг. 2, на которой тигель 10 выполнен из магнитного материала и сегментирован для минимизации индуцированных в тигле 10 токов во время нагрева печи 1.

Например, согласно этому варианту осуществления, тигель 10 является сегментированным цилиндрическим медным тиглем. Сегменты 100 находятся на небольшом расстоянии друг от друга над большей частью их окружности и соединены вместе, например, только вблизи центра дна тигля 10. Деление тигля 10 на различные сегменты 100, находящиеся на расстоянии друг от друга, может минимизировать или даже полностью предотвратить образование индуцированных токов в материале тигля, когда активируется индукционная печь, таким образом, предотвращая нежелательный нагрев тигля 10.

Однако другие материалы и/или формы могут быть предусмотрены в пределах принципов изобретения для тигля индукционной печи. Например, согласно одному альтернативному варианту осуществления, тигель образован в виде единого несегментированного изделия из немагнитного материала.

Тигель 10 предпочтительно содержит патрубок 102, например, в своем дне, для ввода гидрогенизированного барботирующего газа в тигель 10 и, соответственно, в массу плавленых отходов во время их обработки. Патрубок 102 соединен посредством трубопровода (не показан) с источником (не показан) гидрогенизированного барботирующего газа, например, с газовым резервуаром, предпочтительно расположенным за пределами печи.

Гидрогенизированный барботирующий газ составлен из химически инертного газа (например, аргона, гелия…), к которому добавляется водород (H2). Например, смесь по объему состоит из Ar+1 - 10% H2, предпочтительно из Ar+2 - 4% H2.

Согласно одному альтернативному варианту осуществления, тигель содержит несколько входных патрубков гидрогенизированного барботирующего газа для достижения равномерного распределения гидрогенизированного барботирующего газа в массе отходов в расплаве. Согласно одному варианту изобретения гидрогенизированный барботирующий газ вводят в массу отходов в расплаве через одну или несколько труб, вставленных в тигель 10 в его верхнем отверстии, и погружают в массу отходов в расплаве.

Например, тигель 10 представляет собой холодный тигель, то есть устройство детритирования, кроме того, содержит охлаждающее устройство для охлаждения тигля 10. Соответственно, тигель 10 активно поддерживается посредством охлаждающего устройства при температуре существенно ниже, чем температура отходов в расплаве, которые он содержит. Это, в частности, обеспечивает лучшую защиту конструктивной целостности холодного тигля во время нагрева печи, во время которого может быть достигнута температура, которая может достигать 1000-1600°C.

Холодный тигель также обеспечивает уменьшение загрязнения тигля тритированными отходами, более простое удаление из формы после плавления обработанных отходов и лучший контроль над потоками трития путем уменьшения каких-либо потерь, кроме потерь через заданные выходные отверстия.

Например, охлаждающее устройство для охлаждения тигля 10 содержит каналы 101, образованные в стенках тигля 10 и через которые теплоноситель, например газ или охлаждающая жидкость, может циркулировать внутри стенок тигля 10. Как показано на фиг. 2, каждый сегмент 100 предпочтительно охлаждается отдельно и, таким образом, содержит, например, канал 101 для циркуляции теплоносителя.

Ссылаясь на фиг. 3, охлаждающие каналы внутри стенок тигля 10 находятся в соединении с трубами 103 для ввода теплоносителя в каналы. Сами трубы 103 снабжаются теплоносителем через распределитель 104, который распределяет холодный теплоноситель между трубами 103 и выводит горячий теплоноситель для его охлаждения, например, в теплообменник (не показан), предпочтительно расположенный за пределами печи. Также возможны другие конфигурации охлаждающего устройства для охлаждения тигля 10 в пределах структуры изобретения.

Тигель 10 предпочтительно покрыт теплоизоляционным элементом (не показан) и, например, заключен в кварцевый термокарман 105, через который может быть введен газ-носитель.

Согласно одному предпочтительному варианту осуществления изобретения, показанному схематически на фиг. 4, каталитический мембранный реактор 2 устройства детритирования представляет собой четырехполюсный компонент, другими словами, он содержит два входных отверстия 23a, 23b и два выходных отверстия 24a, 24b, таким образом, обеспечивая циркуляцию в нем двух потоков материала. Мембранный реактор 2 содержит две камеры 21, 22, при этом каждая обеспечивает циркуляцию потока материала через реактор 2. Две камеры 21, 22 отделены мембраной 20, которая предпочтительно проницаема для изотопов водорода. Мембрана 20 предпочтительно изготовлена из сплава палладия и серебра (Pd/Ag), который, в частности, катализирует изотопный обмен.

Первая камера 21 мембранного реактора входит в контур A, B, C, D, E, показанный схематически на фиг. 1, который также проходит через печь 1 и который предпочтительно содержит насос 3 для циркуляции газовой смеси в контуре A, B, C, D, E. Вторая камера 22 соединена посредством выходного отверстия 24b с системой восстановления и/или хранения трития.

Процесс детритирования согласно изобретению является, например, процессом периодического действия, включающим серии последовательностей, которые повторяются для каждой партии обрабатываемых тритированных отходов.

Во время стартовой последовательности тритированные отходы загружают в печь 1 устройства детритирования, которая показана стрелкой 6 на фиг. 1, и размещают в холодный тигель, не показанный на фиг. 1.

Газ-носитель вводят в контур A, B, C, D, E, как показано стрелками 7 и 8. Он может быть гидрогенизированным и содержать химически инертный газ (например, аргон, гелий...) и, предпочтительно, менее чем 4% (обычно между 0,1% и 4%) по объему водорода H2. Газ-носитель, например, подводится из цилиндров (не показаны), оборудованных регуляторами давления и клапанами. Поток газа-носителя может изменяться в зависимости от количеств и активности тритированных отходов и характеристик системы для улавливания тритированных газов, расположенной ниже по потоку.

За стартовой последовательностью следует плавление и последовательность детритирования, во время которых печь 1 нагревают для плавления партии тритированных отходов. Согласно одному варианту осуществления, печь 1 представляет собой индукционную печь, и отходы являются металлическими тритированными отходами, которые нагреваются и плавятся под действием магнитного поля, генерируемого в печи 1.

Тигель, в котором расположена масса расплавленных или плавящихся отходов, затем, например, поддерживается при температуре значительно ниже, чем температура плавящегося материала посредством охлаждающего устройства. Применение холодного тигля способствует удалению слитка, полученного после плавления.

После того как отходы расплавлены, вводят гидрогенизированный барботирующий газ в плавящийся материал, например, через патрубок 102, расположенный на дне тигля 10. Гидрогенизированный барботирующий газ затем проходит через плавящийся материал и происходит изотопный обмен между газом и расплавленными отходами, так что газовая фаза обогащается тритием.

Барботирование в нижнем участке имеет ряд преимуществ, например конструкция оптимизирована для лучшего распределения газа и, таким образом, улучшается коэффициент детритирования, и произведенный путем детритирования газ может быть максимально ограничен в распространении.

Газ-носитель в контуре A, B, C, D, E принят для циркуляции в устройстве детритирования между печью 1 и каталитическим мембранным реактором 2, например, с применением насоса 3, таким образом, унося тритированные газы из печи 1 в мембранный реактор 2.

Поток тритированных газов из печи 1 входит в первую камеру 21 через входное отверстие 23a мембранного реактора 2, тогда как поток водорода H2 вводится в противоположном направлении через входное отверстие 23b второй камеры 22.

Тритированные газы обычно состоят из смеси газов с общей формулой Q2 или Q2O, содержащей тритий и по меньшей мере один из изотопов водорода, обозначенных «Q» (где Q - это либо H=водород, D=дейтерий, либо T=тритий), например газ, выбранный из T2, HT, DT, T2O, HTO или DTO.

Тритированные газы смешиваются с газом-носителем, когда они достигают мембраны 2.

Поскольку мембрана, которая отделяет потоки, является проницаемой для Q2, но не для Q2O, последующий изотопный обмен происходит между двумя потоками, например, согласно следующей общей формуле:

H2+Q2O ↔ H2O+Q2;

то есть, например: H2+T2O ↔ H2O+T2,

или H2+HTO ↔ H2O+HT.

Таким образом, выходящий газ из первой камеры 21 через выходное отверстие 24a и возвращающийся в печь 1 посредством насоса 3, по существу, детритирован и содержит главным образом газ-носитель и водяной пар. Изотопы водорода восстанавливаются в выходном отверстии 24b из второй камеры 22 мембранного реактора 2, в виде газовой смеси (в уменьшенных видах, таких как, например, H2, HT и/или T2), которая, например, хранится непосредственно в виде гидрида или посылается в систему восстановления.

Во время плавления и последовательности детритирования давление внутри устройства детритирования согласно изобретению предпочтительно измеряется с применением манометра постоянно или через равные промежутки времени. Давление предпочтительно поддерживается на постоянном значении и корректируется при необходимости путем добавления гидрогенизированного газа-носителя. Концентрация водорода в гидрогенизированном барботирующем газе также измеряется и регулируется путем добавления водорода для оптимизации изотопного обмена с плавящимся материалом и, таким образом, гарантирует эффективное детритирование отходов.

Когда партия отходов обработана, подводимая мощность к устройству детритирования и, в частности, к печи 1 постепенно уменьшается во время последовательности завершения работы. Контур A, B, C, D, E отводит жидкость через выходное отверстие 9, схематически показанное на фиг. 1. Детритированные металлические отходы затем выгружают из печи 1 для хранения, уничтожения или переработки.

Примерный вариант применения способа детритирования согласно одному варианту осуществления изобретения:

1. Запуск

Следующие операции определены во время этапа запуска:

- Загрузка тритированных отходов в печь, например, около 100 г, закрытие печи и проверка того, что устройство хорошо закрыто;

- Продувание с применением газа-носителя, содержащего, например, менее чем 4% по объему водорода, или более, если очевидно, что процесс безопасен. Поток может изменяться в зависимости от количеств и активности тритированных отходов, и характеристик системы для улавливания тритированных газов, расположенной ниже по потоку;

- Подача питания на систему нагревания, пока металл не перейдет в расплав, мощность зависит от количества отходов, типа металла, продувочного потока и эффективности печи.

2. Плавление и детритирование

Следующие операции определены во время процесса детритирования:

- Поддержание продувки газа путем выполнения барботирования в расплавленном металле;

- Проверка давления и поддержание постоянной концентрации водорода в гидрогенизированном барботирующем газе, например, менее 4% по объему или более, если очевидно, что процесс безопасен;

- Сбор барботирующих газов и направление этих газов в мембранный реактор, циркуляция в трубе(ах) этого реактора;

- Продувание водородом межтрубного пространства мембранного реактора для способствования изотопному обмену;

- Восстановление изотопов водорода, которые диффундировали через мембрану;

- Продолжительность обработки изменяется в зависимости от активности трития, природы материала и массы образца.

3. Завершение работы

Следующие операции определены во время этапа завершения работы:

- Постепенное уменьшение подвода мощности к системе, в частности к системе нагрева;

- Отвод жидкости через выходное отверстие в конце обработки;

- Выгрузка детритированных отходов после достижения температуры, позволяющей оперирование с затвердевшими отходами.

Приведенное выше описание показывает, что устройство и способ детритирования согласно изобретению имеет, в частности, по меньшей мере, следующие преимущества:

- низкое или даже нулевое производство тритированной воды,

- немедленное восстановление трития, содержащегося в отходах,

- улучшенная эффективность детритирования: отношение между начальным содержанием трития и конечным содержанием трития может быть между 1000 и более чем 10000, в зависимости от характера материалов и начальной активности.

1. Устройство детритирования, содержащее:i) печь (1) для плавления тритированных отходов, содержащую:- тигель (10) для приема тритированных отходов;- барботажное устройство для ввода гидрогенизированного барботирующего газа в указанный тигель (10) во время плавления и обработки тритированных отходов в указанной печи (1); иii) каталитический четырехполюсный мембранный реактор (2) для обработки газов, возникающих в результате плавления и обработки тритированных отходов в указанной печи (1), содержащий мембрану (20) для отделения двух газовых потоков, при этом указанная мембрана (20) является проницаемой для изотопов водорода.

2. Устройство детритирования по предыдущему пункту, отличающееся тем, что указанная мембрана (2) выполнена из сплава палладиума и серебра.

3. Устройство детритирования по одному из предыдущих пунктов, отличающееся тем, что указанная печь (1) является индукционной печью.

4. Устройство детритирования по п. 1, отличающееся тем, что указанный тигель (10) выполнен из магнитного материала и сегментирован для минимизации токов, индуцированных в указанном тигле (10) во время нагрева печи (1).

5. Устройство детритирования по п. 1, отличающееся тем, что дополнительно содержит охлаждающее устройство для охлаждения указанного тигля (10).

6. Устройство детритирования по п. 1, отличающееся тем, что указанное барботажное устройство содержит патрубок (102) в дне указанного тигля (10) для ввода гидрогенизированного барботирующего газа в указанный тигель (10).

7. Устройство детритирования по п. 1, отличающееся тем, что дополнительно содержит насос (3) для циркуляции газа-носителя в указанном устройстве детритирования между указанной печью (1) и указанным каталитическим мембранным реактором (2).

8. Способ детритирования, включающий этапы, на которых:- партию тритированных отходов загружают в тигель (10) печи (1);- печь (1) для плавления тритированных отходов нагревают в указанном тигле (10);- плавящиеся тритированные отходы барботируют путем ввода гидрогенизированного барботирующего газа в указанный тигель (10);- осуществляют циркуляцию газа-носителя между указанной печью (1) и каталитическим мембранным реактором (2) для уноса тритированных газов, выработанных во время плавления и обработки тритированных отходов, и обработку тритированных газов, которая включает изотопный обмен через мембрану (20) указанного каталитического мембранного реактора (2).

9. Способ по предыдущему пункту, отличающийся тем, что дополнительно содержит введение потока водорода H2 в направлении, противоположном потоку тритированных газов в указанном каталитическом мембранном реакторе (2), и восстановление трития в газовой фазе.

10. Способ по одному из пп. 8-9, отличающийся тем, что дополнительно включает выгрузку обработанной партии отходов из печи (1).

11. Способ по одному из пп. 8-9, отличающийся тем, что включает каталитический четырехполюсный мембранный реактор (2).