Катионный буровой раствор

Иллюстрации

Показать всеИзобретение относится к буровым растворам на водной основе и может найти применение при бурении нефтяных и газовых скважин, преимущественно при бурении неустойчивых глинистых пород. Технический результат - улучшение структурно-реологических показателей раствора: повышение динамического напряжения сдвига и статического напряжения сдвига, снижение пластической вязкости. Буровой раствор включает, мас.%: глинопорошок 2-5,46; полимер хлорида диаллилдиметиламмония Полидадмах 3-5; сульфат алюминия Al2(SO4)3·18H2O 0,5-6; каустическую соду 0,18-2,16; воду остальное. 1 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к буровым растворам на водной основе и может найти применение при бурении нефтяных и газовых скважин, преимущественно при бурении неустойчивых глинистых пород.

Из уровня техники известен эмульсионный буровой раствор (патент RU 2213761 С2, С09K 7/06, 10.10.2003), содержащий углеводородную фазу, карбонат кальция, минеральную соль, стабилизатор и минерализованную воду. В качестве стабилизатора раствор содержит крахмал ФИТО-РК, а в качестве минеральной соли - двухлористый магний MgCl2 и хлористый калий KCl и дополнительно - поверхностно-активное вещество ПАВ комплексного действия ПКД-515 при следующем соотношении ингредиентов, мас.%: углеводородная фаза 10-20, ПАВ комплексного действия ПКД-515 5-7, крахмал ФИТО-РК 3-4, MgCl2 5-10, KCl 3-5, карбонат кальция 5-30, минерализованная вода остальное. Известный раствор имеет низкие значения удельного электрического сопротивления, что отрицательно влияет на качество геофизических исследований.

Наиболее близким к предлагаемому является буровой раствор, включающий мас.%: глинопорошок 5-8, ингибитор глин и понизитель фильтрации раствора ВПК-402 7-15 и воду (патент RU 2492208 С2, С09K 8/24, 10.09.2013). К недостаткам известного состава относятся неудовлетворительные структурно-реологические показатели известного раствора.

Техническим результатом, на достижение которого направлено данное изобретение, является устранение указанного недостатка, а именно улучшение структурно-реологических показателей.

Технический результат предлагаемого состава достигается за счет того, что буровой раствор включает воду, глинопорошок и полимер хлорида диаллилдиметиламмония (Полидадмах), в качестве вспомогательного реагента в составе используют структурообразователь на основе сульфата алюминия и каустической соды при следующем соотношении компонентов, мас.%:

| Глинопорошок | 2-5,46 |

| Полидадмах | 3-5 |

| Сульфат алюминия (Al2(SO4)3·18H2O) | 0,5-6 |

| Каустическая сода | 0,18-2,16 |

| Вода | Остальное |

При необходимости буровой раствор может утяжеляться баритовым концентратом.

Для приготовления предлагаемого раствора возможно использование глинопорошка различных марок. Оптимальная концентрация глинопорошка зависит от его марки. В предлагаемом буровом растворе может использоваться бентонитовый глинопорошок любой из марок ПБМА, ПБМБ, ПБМВ, ПБМГ, который выпускается в соответствии с ТУ 2164-004-0013836-2006 «Глинопорошок», за исключением модифицированного анионными полимерами. С ухудшением марки глинопорошка концентрация его увеличивается, а с повышением качества концентрация уменьшается. Марка, т.е. сорт глинопорошка, в предлагаемом составе не оказывает существенного влияния на технологические показатели раствора, а характеризует его расход.

Полимер хлорида диаллилдиметиламмония - Полидадмах синтезируют из диметиламина и аллилхлорида. Продукт представляет собой органическое вещество с высокой плотностью катионного заряда, который нейтрализует положительно заряженные коллоидные частицы. Реагент может изготавливаться в виде растворов (FLOQUATTM FL или ВПК-402 35%-й концентрации) или порошков (FLOQUATTM TS от 1,05 до 2, 10% на сухое вещество).

Порошкообразные Полидадмахи имеют насыпную плотность от 0,4 до 0,6. Приблизительная вязкость вещества составляет 15, 50 или 250 сП, в зависимости от серии продуктов. Максимальная рабочая концентрация вещества - 50 г/л. Диапазон температур хранения порошкообразных Полидадмахов FLOQUATTM TS составляет 0-35°С. Время полного растворения в воде при 25°С - 30 дней.

В изобретении может быть использован глинопорошок любой марки. Оптимальная концентрация глинопорошка определяется конкретной его маркой. Так, например, для бентонитового глинопорошка ПМБА достаточна концентрация 2-3%, которая принята как базовая, а для глинопорошка марки ПБМВ концентрация составляет от 3,74% до 5,46%. С ухудшением марки глинопорошка концентрация его в растворе увеличивается, а с повышением качества концентрация уменьшается. Марка, т.е. сорт глинопорошка, в предлагаемом составе, не оказывает существенного влияния на технологические показатели раствора, а характеризует его расход.

Попытки увеличения структурно-реологических показателей раствора добавками глинопорошка в сухом виде и в виде гидратированной пасты неэффективны и практически приводят к росту пластической вязкости, что чревато перерасходом (табл. 1, п. 2, 3).

В предлагаемом растворе в качестве структурообразователя целесообразно использовать гидроокись алюминия, которая образуется при взаимодействии сульфата алюминия с каустической содой. Гидроокись алюминия структурирует данную систему, повышает динамическое напряжение сдвига и статическое напряжение сдвига (СНС), а также снижает пластическую вязкость. Такое структурирование выдерживает воздействие температуры.

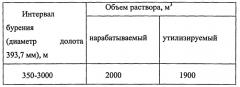

Изобретение поясняется таблицами 1 и 2.

В таблице 1 приведены результаты исследований по влиянию структурообразователей: сульфата алюминия и каустической соды, на технологические показатели бурового раствора, образующегося при взаимодействии указанных структурообразователей с раствором глинопорошка и полимер хлорида диаллилдиметиламмония (ВПК-402). Термостатирование производилось в течение 36-40 час при 1200С. В таблицах 1 и 2 приняты следующие сокращения и обозначения:

ПФ - показатель фильтрации;

УВ - условная вязкость;

ηпл - пластическая вязкость;

τ0 - динамическое напряжения сдвига;

CHC1 - статистическое напряжение сдвига за 1 минуту;

СНС10 - статистическое напряжение сдвига за 10 минут;

СА - сульфат алюминия (Al2(SO4)3*18H2O)

ГБ - глинопорошок ПБМА;

3% ГР - 3%-ный глинистый раствор;

* - имеет место выпадение глинистой фазы;

УВ - условная вязкость;

** - в раствор введено 1% сульфат алюминия и 0,36% NaOH.

Результаты проведенных экспериментов отражены в таблице 1, из которой следует, что при содержании сульфата алюминия и каустической соды менее 0,5% и 0,18% соответственно структурно-реологические показатели до и после термостатирования не улучшаются (табл. 1, п. 4), а показатель фильтрации ПФ уменьшается.

В процессе бурения в глинистых отложениях происходит обогащение раствора глинистой фазой и рост реологических показателей пластической вязкости ηпл и динамического напряжения сдвига τ0.

Увеличение содержания сульфата алюминия и каустической соды более 6% и 2,16% соответственно также неэффективно (табл. 1, п. 10), так как приводит к перерасходу данных реагентов без существенного улучшения структурно-реологических показателей раствора.

В результате экспериментов было установлено также, что в некоторых случаях после термостатирования (табл. 1, п. 2, 3, 7, 10) имеет место выпадение глинистой фазы.

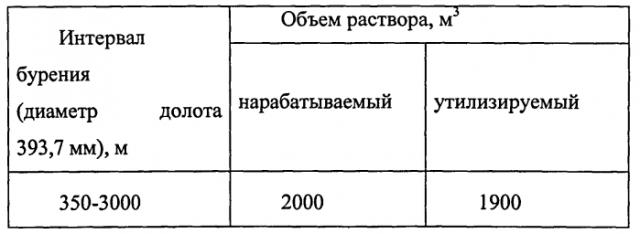

Промысловые испытания данного структурообразователя с предлагаемым катионным раствором осуществлялись при бурении скважины №939 Астраханского ГКМ. Из-за высоких ингибирующих и самоочищающихся свойств катионного раствора в процессе углубления наработки раствора не наблюдалось. Для сравнения в среднем объем утилизируемого бурового раствора по «Регламенту по применению буровых растворов при строительстве эксплуатационных скважин на Астраханском ГКМ. ОАО «Газпром»: ООО «Газпром добыча Астрахань»» составляет:

На практике нарабатываемые и утилизируемые объемы буровых растворов превышают регламентированные. На скважине №939 Астраханского ГКМ объем утилизированного раствора составил 300 м3.

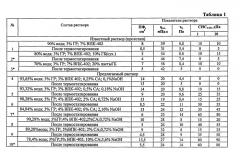

Усредненные технологические показатели бурового раствора с ВПК-402 до и после ввода сульфата алюминия и каустической соды (рабочий раствор скв. №939 Астраханского ГКМ) приведены в таблице 2.

При необходимости увеличение плотности бурового раствора производится добавками барита в количестве от 5 до 150 масс.ч. на 100 масс.ч. раствора.

Предлагаемый буровой раствор готовят следующим образом. Сначала перемешивают воду с глинопорошком до его распускания, затем в глинистую суспензию добавляют ВПК-402 и далее при интенсивном перемешивании последовательно вводят сульфат алюминия и каустическую соду, и при необходимости добавляют баритовый утяжелитель.

1. Буровой раствор, включающий воду, глинопорошок и Полидадмах, отличающийся тем, что он дополнительно содержит сульфат алюминия и каустическую соду при следующем соотношении компонентов, мас.%:

| Глинопорошок | 2-5,46 |

| Полидадмах | 3-5 |

| Сульфат алюминия (Al2(SO4)3·18H2O) | 0,5-6 |

| Каустическая сода | 0,18-2,16 |

| Вода | Остальное |

2. Раствор по п. 1, отличающийся тем, что в качестве утяжелителя используют баритовый концентрат в количестве от 5 до 150 мас.ч. на 100 мас.ч. раствора.